一种高强韧聚乙醇酸复合材料及其制备方法和应用

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及一种高强韧聚乙醇酸复合材料及其制备方法和应用,属于聚合物加工技术领域。

背景技术

随着人民生活水平的日益提高,塑料制品已经渗透到国民经济的各个领域。近年来,过度使用塑料制品对环境和生态系统造成负面影响的问题越来越严重。开发和应用环保型高分子材料是解决上述问题的有效策略之一。目前市场上主要的可生物降解塑料有聚乳酸(PLA)、聚己二酸/对苯二甲酸丁二醇酯(PBAT)、聚丁二酸丁二醇酯(PBS)、聚丁二酸-己二酸-丁二醇酯(PBSA)、聚己内酯等,但这些材料由于其自身结构原因均对氧气和水蒸气的阻隔性能较差。

聚乙醇酸(PGA)作为一种生物可降解聚酯材料,具有机械强度大、耐化学性好、阻隔性好等优点,近年来随着合成技术的突破,成本大幅下降,在高阻隔包装材料中具有广阔的应用前景。然而,聚乙醇酸存在脆性大,不透明等固有性能缺点,在制备薄膜等制品时还存在结晶度低,耐热性差等问题,极大地限制了其实际应用范围。目前人们对聚乙醇酸的研究多着眼于其力学性能及耐老化性能的改善。CN1768114A中向聚乙醇酸树脂中加入了少量芳香族聚酯树脂改善聚乙醇酸的耐湿性和韧性。CN113088055A中将聚乙醇酸和韧性聚酯共混,制备了高韧性,高耐热性的聚乙醇酸复合材料。CN109575536A中将聚乙醇酸和聚丁二酸丁二醇-共-对苯二甲酸丁二醇酯共混,同时添加了介孔二氧化硅,同时提高了材料的力学性能和保温保墒性能。但是目前对聚乙醇酸进行增韧或抗水解改性的研究往往伴随着材料强度的显著下降,难以获得优异的综合性能。因此针对目前聚乙醇酸的研究现状,需要开发一种工艺简单,易于控制的制备同时具有高强度,高韧性以及高结晶度的聚乙醇酸材料,对于扩展聚乙醇酸的实际应用具有十分重要的意义。

发明内容

针对目前聚乙醇酸薄膜难以兼顾高强度和高韧性的问题,本发明通过热拉伸、退火等工艺在拉伸聚乙醇酸中构建β晶结构,通过晶型控制制备得到了具有高强度,高韧性和的聚乙醇酸。

本发明的基本原理是:聚乙醇酸独特的晶体结构、紧密的分子堆积以及强大的分子间作用力使得其具有很高的机械强度和优异的阻隔性能。然而,由于其自身低延展性、不透明等缺点,很难满足应用需求。而目前对聚乙醇酸进行增韧改性的研究往往伴随着材料强度的显著下降。本发明首先通过拉伸和热处理的工艺使聚乙醇酸分子链和晶体高度取向,并构建了PGA的β型晶体。高取向的β型PGA薄膜的强度和韧性相较于普通PGA材料均显著提高,制备工艺简单,易于控制,可广泛应用于收缩膜包装材料、高强度纤维、线材、绳索等多个领域。

具体的,本发明基于以上原理,提供高强韧的聚乙醇酸复合材料的制备方法,包括如下过程:

(1)将聚乙醇酸,聚合物A,相容剂、助剂、填料通过螺杆挤出机熔融共混并挤出,然后将熔融挤出物快速冷却至温度1;

(2)对步骤(1)中冷却后的熔融挤出物在温度2下进行拉伸;

(3)将拉伸后的得到聚乙醇酸在温度3下进行热处理;

其中,步骤(3)进行或省略;

所述温度1为0-80℃,温度2为35-80℃,所述温度3为40-80℃;

所述聚合物A为己二酸/对苯二甲酸丁二醇酯共聚物、聚乳酸、聚己内酯、聚丁二酸丁二醇酯、聚羟基脂肪酸酯、聚丁二酸/己二酸丁二醇酯共聚物、以及含有环氧基团的共聚物中的至少一种。

在本发明的实施方式中,聚乙醇酸与聚合物A的质量比为(0.5-5):1。进一步选为(1.5-4):1。

在本发明的一种实施方式中,所述聚乙醇酸与聚合物A的重量配比为(50-80):(50-20)。具体可选:聚乙醇酸80份,聚合物A20份;聚乙醇酸70份,聚合物A 30份;或者聚乙醇酸60份,聚合物A40份;或者聚乙醇酸50份,聚合物A 50份。

在本发明的实施方式中,相容剂相对聚乙醇酸和聚合物A总质量的质量分数为0.01%-20%。进一步可选0.1%-5%。具体可选0.3%。

在本发明的一种实施方式中,所述相容剂为含有多个环氧基团或异氰酸酯基团的多官能团化合物或聚合物、同时含有聚乙醇酸和聚合物A结构单元的共聚物中的至少一种。具体可选:环氧类扩链剂ADR4370、ADR4468、ADR4380、ADR4400、ADR4300、ADR4400、ADR4368、二异氰酸酯类MDI、HDI、HMDI、LDI、IPDI、TDI。

在本发明的实施方式中,助剂相对聚乙醇酸和聚合物A总质量的质量分数为0-10%。

在本发明的实施方式中,助剂为抗氧剂、成核剂、抗水解剂、润滑剂、抗老化剂、抗菌剂、抗静电剂、抗紫外助剂中的至少一种。

在本发明的实施方式中,抗氧剂相对聚乙醇酸和聚合物A总质量的质量分数为0.1-5%。具体可选0.3%。

在本发明的实施方式中,抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、三[2,4-二叔丁基苯基]亚磷酸酯和β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯中的至少一种。

在本发明的实施方式中,润滑剂相对聚乙醇酸和聚合物A总质量的质量分数为0-5%。

在本发明的实施方式中,润滑剂为固体石蜡、液体石蜡、聚乙烯蜡、硬脂酸酰胺、甲撑双硬脂酸酰胺、N,N-乙撑双硬脂酸酰胺和季戊四醇硬脂酸酯中的至少一种。

在本发明的实施方式中,填料助剂相对聚乙醇酸和聚合物A总质量的质量分数为0-5%。进一步优选0.5%-5%。具体可选1%-2%。

在本发明的一种实施方式中,所述填料为纤维状填料和片层状填料中的至少一种,其中片层状填料包括滑石粉、石墨、石墨烯、硅灰石、氮化硼、黏土中的至少一种。

在本发明的一种实施方式中,拉伸的倍率为2-15倍;可进一步优选为3-15倍;具体可为3、5、7、9、11、13、15。

在本发明的一种实施方式中,温度1为10-40℃。具体可选20℃、25℃、30℃。

在本发明的一种实施方式中,温度2为35-80℃。进一步优选为40-70℃。具体可选40℃、45℃、50℃、55℃、60℃、65℃、70℃。

在本发明的一种实施方式中,温度3为50-70℃。具体可选择50℃、55℃、60℃、65℃、70℃。

本发明基于上述方法制备提供了一种高强韧聚乙醇酸复合材料。

本发明还提供上述高强韧聚乙醇酸复合材料在热收缩膜、农业、包装、线材、绳索及3D打印领域中的应用。

本发明与现有技术制备PGA包装薄膜的方法相比,主要有以下突出优点:

(1)本发明通过控制拉伸过程中的工艺参数,获得了具有新型β晶体的强韧性聚乙醇酸基薄膜材料,新晶型的PGA能同时提高材料的拉伸强度、断裂伸长率等物理机械性能,在通过基本的晶体改性改善PGA物理性能方面取得了突破。

(2)本发明改变了PGA微观晶体结构,调整晶区尺寸和结晶形貌,制得的拉伸薄膜透明度高,利于其在包装领域应用的扩展。

(3)本发明通过添加反应性相容剂或共聚物可以显著改善了聚乙醇酸与聚合物A之间的界面相互作用力,降低分散相平均尺寸,使分散相可以起到更好的增韧或其他改性效果。

(4)本发明提供的方法不适用任何溶剂,具有无毒、无污染的特点,所涉及的设备简单易得,适合工业生产。

附图说明

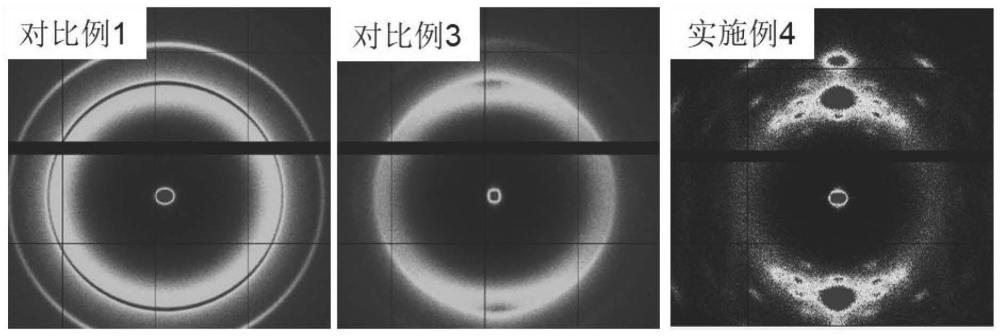

图1为本发明实施例4和对比例1、3制备的聚乙醇酸基复合薄膜的二维广角X射线散射图。

具体实施方式

下面结合实施例和对比例详细描述本发明,但需要指出的是以下实施例仅用于对本发明做进一步说明,不应限制本发明的范围。

下述实施过程中涉及的聚乙醇酸的重均分子量为17万,分子量分布1.3。

下述实施过程中涉及的聚乙醇酸的的熔融温度为220℃,玻璃化转变温度为32℃。

实施例1

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸季戊四醇酯0.3份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A;将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在65℃下单轴拉伸3倍,得到高强韧聚乙醇酸基薄膜材料。

实施例2

与实例1相比,仅拉伸倍率替换为5倍:

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸季戊四醇酯0.3份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A;将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在65℃下单轴拉伸5倍,得到高强韧聚乙醇酸基薄膜材料。

实施例3

与实例1相比,仅拉伸倍率替换为7倍:

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸季戊四醇酯0.3份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A;将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在65℃下单轴拉伸7倍,得到高强韧聚乙醇酸基薄膜材料。

实施例4

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸季戊四醇酯0.3份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A;将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在55℃下单轴拉伸7倍,最后在50℃下进行热处理,得到高强韧聚乙醇酸基薄膜材料。

实施例5

与实例4相比,仅热处理温度替换为70℃:

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸季戊四醇酯0.3份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A;将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在55℃下单轴拉伸7倍,最后在60℃下进行热处理,得到高强韧聚乙醇酸基薄膜材料。

实施例6

与实例4相比,仅热处理温度替换为90℃:

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸季戊四醇酯0.3份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A;将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在55℃下单轴拉伸7倍,最后在70℃下进行热处理,得到高强韧聚乙醇酸基薄膜材料。

实施例7

与实例3相比,添加了滑石粉填料:

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯0.3份,滑石粉2份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A,将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在65℃下进行拉伸7倍,得到高强韧聚乙醇酸基薄膜材料。

实施例8

将聚乙醇酸50份,聚丁二酸丁二醇酯50份,二异氰酸酯MDI 0.5份,三[2,4-二叔丁基苯基]亚磷酸酯0.3份,滑石粉1份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A,将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在65℃下进行拉伸5倍,最后在50℃下进行热处理,得到高强韧聚乙醇酸基薄膜材料。

实施例9

将聚乙醇酸60份,聚乳酸40份,环氧类扩链剂ADR44680.7份,三[2,4-二叔丁基苯基]亚磷酸酯0.3份,滑石粉1份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A,将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在65℃下进行拉伸5倍,最后在50℃下进行热处理,得到高强韧聚乙醇酸基薄膜材料。

实施例10

将聚乙醇酸70份,聚羟基脂肪酸酯(分子量45万)30份,二异氰酸酯MDI 0.3份,三[2,4-二叔丁基苯基]亚磷酸酯0.3份,氮化硼1份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A,将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在65℃下进行拉伸5倍,最后在50℃下进行热处理,得到高强韧聚乙醇酸基薄膜材料。

实施例11

与实例2相比,仅将拉伸方式改为双轴拉伸;

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯0.3份份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A;将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在65℃下进行双轴拉伸5倍,得到高强韧性聚乙醇酸基薄膜材料。

实施例12

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸季戊四醇酯0.3份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A;将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在55℃下单轴拉伸11倍,得到高强韧聚乙醇酸基薄膜材料。

对比例1

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A,将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,并在50℃下进行热处理后得到一种聚乙醇酸基薄膜材料。

对比例2

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯0.3份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A,将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,在50℃下进行热处理后得到聚乙醇酸基薄膜材料。

对比例3

与实施例2相比,仅将冷却方式改为自然冷却:

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯0.3份,滑石粉2份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A,将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物自然冷却至20℃,随后在55℃下进行拉伸7倍得到聚乙醇酸基薄膜材料。

对比例4

与实施例4相比,仅热处理温度替换为90℃:

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯0.3份,滑石粉2份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A,将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在45℃下进行拉伸7倍,最后在90℃下进行热处理得到聚乙醇酸基薄膜材料。

对比例5

与实施例4相比,仅热处理温度替换为120℃:

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯0.3份,滑石粉2份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A,将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在55℃下进行拉伸7倍,最后在120℃下进行热处理得到聚乙醇酸基薄膜材料。

对比例6

与实施例2相比,仅拉伸温度替换为80℃:

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸季戊四醇酯0.3份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A;将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在80℃下单轴拉伸5倍,得到高强韧聚乙醇酸基薄膜材料。

对比例7

与实例2相比,仅拉伸温度替换为90℃:

将聚乙醇酸80份,聚己二酸/对苯二甲酸丁二醇酯20份,环氧类扩链剂ADR43700.3份,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸季戊四醇酯0.3份充分干燥后按重量份配比加入双螺杆挤出机中熔融共混并挤出造粒得到共混物A;将干燥后的共混物A通过单螺杆挤出机熔融挤出,将熔融挤出物快速冷却至20℃,随后将冷却后的熔融挤出物在90℃下单轴拉伸5倍,得到高强韧聚乙醇酸基薄膜材料。

将上述实施例1-12得到的聚乙醇酸材料经充分干燥后据GB/T 1040-2006标准方法测试材料在常温下的拉伸性能进行测定,拉伸速率设置为10mm/min,同一样品至少测试5根样条并取平均值。用DSC将5-8mg样品以20℃/min的速率从0℃升温至250℃以计算聚乙醇酸材料的结晶度。通过2D-WAXD测试的方位角循环积分得到样品的方位角衍射强度分布曲线并计算其取向度。结果见表1。

表1实施例的力学性能、结晶度及取向度

将上述对比例1-7得到的聚乙醇酸材料采用相同的测定过程,测定其性能品质,结果见表2。

表2对比例的力学性能、结晶度及取向度

图1为本发明实施例4和对比例1,3制备的聚乙醇酸基复合材料的二维广角X射线散射图。从图中可以看出对比例1由于没有经过任何的拉伸处理,二维广角X射线散射图呈规则圆环状,表现出各项同性的性质。而对比例3和实施例4的二维广角X射线散射图在赤道线和子午线上呈明显的各向异性,说明了拉伸使其分子链和晶体产生了明显的取向(晶体)。此外,对比例3表现为典型的α型PGA散射,实施例4表现为β晶结构的散射图案。且实施例4的各向异性明显比对比例1更强,说明实施例4的取向程度更高。

结合表1和表2可以看出,聚乙醇酸与聚己二酸/对苯二甲酸丁二醇酯共混物(对比例2)在添加相容剂后的机械性能相比直接共混(对比例1)有一定提高,但拉伸强度和断裂伸长率还是在一个较低的水平,材料内部的分子链基本呈无规排列状态,同时结晶度较低。对比例3中通过自然冷却后再进行拉伸的PGA薄膜,其拉伸强度随着结晶度和取向度的提高显著增大,但由于形成的大部分是传统的α晶体,虽然拉伸强度随着结晶度和取向度的提高显著增大,但是其断裂伸长率有所下降(62%)。同样,在对比例4-7中均只能形成传统的α晶体,断裂伸长率没有得到很好的提高。而本发明在此,采用热拉伸等工艺构建了取向的β型聚乙醇酸,同时显著提升了聚乙醇酸基薄膜的强度和韧性。从不同拉伸倍率的薄膜材料可以看出(实施例1-3),拉伸倍率的提高有利于PGA分子链沿着应力方向取向排列,形成的β晶含量和取向程度的提高,材料的拉伸强度显著提高,断裂伸长率有所降低,但是均远高于对比例样品。另一方面,本发明还可以通过拉伸、热处理的工艺使构建β型聚乙醇酸,进一步提高其性能,合适的拉伸和退火温度在其中起着关键的作用,会影响材料的β晶含量和取向度,从而影响材料的最终性能(如实施例2-7)。利用同样的方法制备了其他聚乙醇酸基材料和双拉聚乙醇酸(如实施例8-12),力学性能特别是断裂伸长率等明显均高于对比例。总之,本发明制备得到一种强韧性聚乙醇酸复合材料,简单实用,易于工业化生产,有望应用于收缩膜包装材料,高强度纤维等领域。

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本公开的范围(包括权利要求)被限于这些例子;在本发明的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,并存在如上所述的本发明的不同方面的许多其它变化,为了简明它们没有在细节中提供。因此,凡在本发明的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种应用于高功率密度能量收集器件的无铅压电织构复合材料及其制备方法和应用

- 一种氧化石墨烯-氢氧化高铈复合材料、制备方法及其应用

- 一种握钉力高的热塑性高分子复合材料及其制备方法与应用

- 一种高导热环氧树脂基复合材料、及其制备方法和应用

- 一种高硬体心立方相增强韧塑面心立方结构的高熵合金复合材料及其制备方法

- 一种降解速率可控的高分子量高冲击强度聚乙醇酸PGA树脂组合物及其制备方法与应用