一种机器人用减速器的振动和疲劳寿命检测装置

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及机械检测技术领域,具体涉及的是一种机器人用减速器的振动和疲劳寿命检测装置。

背景技术

减速器作为工业机器人用的核心零部件,其传动精度和可靠性直接决定了工业机器人的寿命和使用精度。减速器均属于精密传动设备,在批量生产中存在着加工及装配误差,且在实际使用过程中,减速器的振动直接影响着传动轴、发动机或电机等动力设备的安全运行,甚至可能产生严重后果。对减速器进行振动检测与故障分析是反馈减速器制造及装配误差,提高减速器重复定位精度和传动平稳性,延长机器人的使用寿命的关键技术手段之一。因此有必要对RV减速器的振动和疲劳寿命进行研究,以解决机器人的抖颤问题,延长使用寿命。

现有减速器的振动测量主要在卧式减速器综合实验台进行,将减速器固定安装在实验台的固定支架上,属于刚性连接,且大部分减速器振动测量主要采用面接触,并当减速器输入端转速过高时,输入端驱动电机易发生自身振动以及整个实验台的振动,这些非线性误差因素容易直接传给减速器上的振动传感器,对减速器的振动信号监测干扰较强,需要经过多重信号处理或故障诊断算法才能检测出减速器的振动情况,该信号处理或算法操作对于大部分企业来说难以实现,需要专门的技术人员才能操作。因此,为尽量排除或减弱外界振动对减速器振动测量的干扰,市场对测试装置进行改良,如中国发明专利CN201910244497.4公开一种谐波减速器振动测试装置,包括谐波减速器、谐波减速器输出法兰、夹持型转接块、弹性联轴器、伺服电机、连接套筒、弹性绳和振动传感器,其中,所述谐波减速器输出法兰安装在所述谐波减速器的输出端,所述夹持型转接块的一端与所述谐波减速器的输入轴连接,所述夹持型转接块的另一端与所述弹性联轴器的一端连接,所述连接套筒安装在所述谐波减速器的非转运部位上,所述弹性联轴器的另一端与所述伺服电机的输出轴连接,所述弹性联轴器和所述伺服电机的装配体固定在所述连接套筒上,所述弹性绳设置在连接所述连接套筒上,所述振动传感器设置在所述谐波减速器上,所述弹性绳用于悬挂振动测试装置;所述振动传感器用于测试所述谐波减速器的振动量。检测过程中利用弹性绳将整个测试装置悬挂起来,不存在连接装置,不会引入接触面的非线性因素,基板消除了费线性因素对振动信号产生的干扰,使测量结果更可靠。为此,寻求一种简单可靠的、最大程度减少外界对减速器振动测量影响的装置具有重要的现实工程价值。

此外,减速器的使用寿命是减速器的另一项重要的性能参数,其直接关乎到减速器的使用寿命和安全性,为了保证机器人用减速器的可靠性,对减速器的疲劳寿命测试显得尤为重要。检测装置的结构也已经公开,如中国CN201920301271.9公开的一种机器人谐波减速器疲劳性能试验台,包括平台,平台上依次设置有移动机构、电机底座、支撑座,机器人谐波减速器性能参数综合试验台还包括:位于电机底座上的驱动电机和负载电机,驱动电机通过联轴器,与第一扭矩传感器的输入轴连接,第一扭矩传感器的输出轴与被试谐波减速器的输入轴连接,被试谐波减速器的输出轴通过联轴器,与第二扭矩传感器的输入轴连接,第二扭矩传感器的输出轴与被试谐波减速器的输入轴连接,被试谐波减速器的输出轴通过联轴器与负载电机连接,交流伺服变频控制器,包括整流回馈的交流控制器、驱动逆变控制器、加载逆变控制器、负载电机与加速逆变控制器连接,加载逆变控制器把负载电机的扭矩信号传输给整流回馈的交流控制器,整流回馈的交流控制器与驱动逆变控制器的输入端连接,驱动逆变控制器的输出端与驱动电机连接。通过PLC编程模拟机器人运行状况,通过PLC的编写程序自动控制驱动和负载电机完成相应的试验要求,试验台通过驱动电机控制转速,负载电机控制扭矩,对被试减速器施加疲劳试验所需的负载扭矩,通过长时间的加负载运行,来完成减速器的疲劳测试。其中,被试减速器通过减速器支撑座支撑并且被试减速器与减速器支撑座通过刚性连接。

由此,由于上述两种性能的不同要求,现有方式都是通过两种检测装置分别检测两种性能,存在两套装置占用空间大,以及机构繁多引起的购置和维护成本大等问题。

有鉴于此,本申请人针对上述问题进行深入研究,遂有本案产生。

发明内容

本发明的主要目的在于提供一种机器人用减速器的振动和疲劳寿命检测装置,一套装置可进行两项性能检测,起到降低置办和维护成本,并大大减小占用空间,达到提升装置使用效益的目的。

为了达成上述目的,本发明的解决方案是:

一种机器人用减速器的振动和疲劳寿命检测装置,其中,包括实验台和设在实验台上的支架,刚柔转换机构,为被测减速器提供动力的动力传送机构,为被测减速器提供负载的加载机构以及检测被测减速器参数的检测机构,所述支架上设有用于被测减速器的支撑孔,所述刚柔转换机构嵌设在支撑孔内并套设在被测减速器上,该刚柔转换机构包括套设在被测减速的内环体,环设在内环体的若干弹性组件以及可装拆套设在内环体的刚性圈,所述弹性组件和刚性圈的外侧均与支撑孔内壁相抵,所述刚柔转换机构在柔性状态和刚性状态之间切换。

进一步的,每一弹性组件包括两片相连的弹片,所述弹片包括连接部和弹性弧部,两个连接部相连且一端与支撑孔内壁或者内环体外壁连接,两个弹性弧部的凸面与内环体外壁或者支撑孔内壁连接。

进一步的,具有两个刚性圈,分别可装拆套设在内环体轴向的两端。

进一步的,还包括有若干锁固块,所述锁固块上设有若干锁固孔且每一锁固块通过锁固孔两端分别连接支架和被测减速器。

进一步的,所述检测机构包括扭矩传感器、温度传感器以及振动传感器,所述温度传感器和振动传感器设在内环体的内表面。

进一步的,所述动力传送机构包括同轴设置且依次连接的驱动电机、传动轴、第一弹性联轴器和第二弹性联轴器,所述扭矩传感器设在第一弹性联轴器和第二弹性联轴器之间,第二弹性联轴器的输出端与被测减速器的输入轴连接。

进一步的,所述加载机构包括摆臂,所述摆臂一端与被测减速器的输出轴连接且另一端设有容纳腔,该容纳腔设有可投入配重球的物料口。

进一步的,所述加载机构还包括支撑座和设在支撑座上的加载器,该加载器通过物料口往容纳腔内投入配重球。

进一步的,所述配重球为铁质材料制作,所述摆臂内还设有与容纳腔连通的移动腔,容纳腔和移动腔的内壁设有电磁铁。

进一步的,所述容纳腔还设有减载口。

采用上述结构后,本发明涉及的一种机器人用减速器的振动和疲劳寿命检测装置,与现有技术相比,有益效果在于:

1.本案的刚柔转换机构可在刚性状态和柔性状态之间切换,当本案用于振动检测时,拆除加载机构同时刚柔转换机构的刚性圈拆卸下来,使被测减速器与支架柔性连接,弹性组件可吸收实验台自身的振动,从而最大程度降低外界非线性因素对振动测量的干扰,提高测量准确度。

2.当本案用于疲劳寿命检测时,安装加载机构同时刚柔转换机构的刚性圈套上内环体,使被测减速器与支架刚性连接,并利用加载机构为被测减速器提供负载,从而完成疲劳寿命测验。由此,一套装置可进行两项性能检测,起到降低置办和维护成本,并大大减小占用空间,达到提升装置使用效益的目的。

附图说明

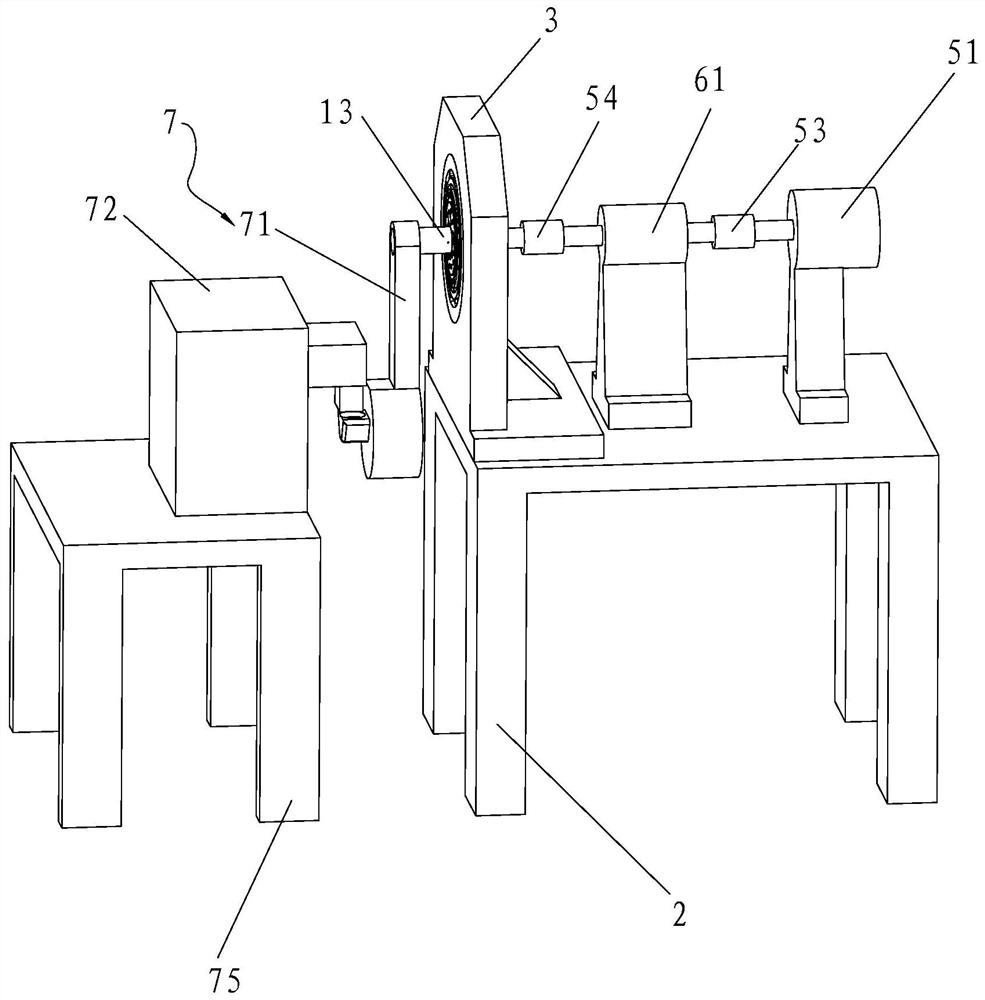

图1为本案用于振动检测的正视图;

图2为本案用于振动检测的侧视图;

图3为本案用于疲劳寿命检测的结构示意图之一;

图4为本案用于疲劳寿命检测的结构示意图之二;

图5为本案刚柔转换机构的整体结构示意图;

图6为本案刚柔转换机构的分解示意图;

图7为本案弹性组件的结构示意图;

图8为本案摆臂的截面示意图。

图中:

被测减速器-1,法兰盘-11,输入轴-12,输出轴-13;

实验台-2;

支架-3,支撑孔-31;

刚柔转换机构-4,内环体-41,弹性组件-42,弹片-43,连接部-43a,弹性弧部-43b,刚性圈-44,球形支撑体-45;

动力传送机构-5,驱动电机-51,传动轴-52,第一弹性联轴器-53,第二弹性联轴器-54;

扭矩传感器-61,温度传感器-62,振动传感器-63;

加载机构-7,摆臂-71,容纳腔-71a,物料口-71b,移动腔-71c,减载口-71d,加载器-72,配重球-73,电磁铁-74,支撑座-75;

锁固块-8;

安装盘-9。

具体实施方式

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

如图1-7所示,本案提供一种机器人用减速器的振动和疲劳寿命检测装置,其中,包括实验台2和设在实验台2上的支架3,刚柔转换机构4,为被测减速器1提供动力的动力传送机构5,为被测减速器1提供负载的加载机构7以及检测被测减速器1参数的检测机构。所述支架3上设有用于被测减速器1的支撑孔31,支撑孔31外部设有安装盘9,安装盘9固定在支撑孔31上。

所述刚柔转换机构4嵌设在支撑孔31内并套设在被测减速器1上,该刚柔转换机构4包括套设在被测减速器1的内环体41,环设在内环体41的若干弹性组件42以及可装拆套设在内环体41的刚性圈44,所述弹性组件42和刚性圈44的外侧均与支撑孔31内壁相抵,所述刚柔转换机构4在柔性状态和刚性状态之间切换。

这样,当本案用于振动检测时,如图1、2所示,拆除加载机构7同时刚柔转换机构4的刚性圈44拆卸下来,此时,由弹性组件42与支撑孔31内壁相抵,刚柔转换机构4处于柔性状态,使被测减速器1与支架3柔性连接,弹性组件42可吸收实验台2自身的振动,从而最大程度降低外界非线性因素对振动测量的干扰,提高测量准确度。当本案用于疲劳寿命检测时,如图3、4所示,安装加载机构7同时刚柔转换机构4的刚性圈44套上内环体41,此时,刚性圈44与支撑孔31内部相抵,受到刚性圈44的支撑,弹性组件42不会受到压迫,刚柔转换机构4处于刚性状态,使被测减速器1与支架3实现刚性连接,并利用加载机构7为被测减速器1提供负载,从而完成疲劳寿命测验。

优选的,如图5-7所示,每一弹性组件42包括两片相连的弹片43,所述弹片43包括连接部43a和弹性弧部43b,两个连接部43a相连且一端与支撑孔31内壁或者内环体41外壁连接,两个弹性弧部43b的凸面与内环体41外壁或者支撑孔31内壁连接,两个弹性弧部43b以连接部43a为对称物的对称设置。实验台2振动时,弹性弧部43b的凸点会受压变形,从而通过变形吸收外界振动力。

更优选的,刚柔转换机构4具有两个刚性圈44,分别可装拆套设在内环体41轴向的两端,即弹性组件42设在两个刚性圈44之间,因此刚性圈和弹性组件42的设置互不影响。

优选的,本案还包括有若干锁固块8,所述锁固块8上设有若干的锁固孔且每一锁固块8通过锁固孔两端分别连接支架3和被测减速器1,具体为,被测减速器1也设有法兰盘11,锁固块8两端分别连接安装盘9和法兰盘11来实现将被测减速器1和支架3连接。锁固孔具有多种不同规格和尺寸,可适应不同类型的被测减速器1。

所述检测机构包括扭矩传感器61、温度传感器62以及振动传感器63,所述温度传感器62和振动传感器63设在内环体41的内表面。具体为,内环体41内表面设有多个球形支撑体45,内环体41通过球形支撑体45与被测减速器1连接,并且温度传感器62以及振动传感器63,也不会受到压迫。而且两个传感器设在内环体41内侧可直接测量被测减速器1的信号,同时发挥内环体41外侧由弹性组件42吸收外界振动的作用,保证振动传感器63的信号来源准确,有效避免了传统实验台2测试减速器震动信号时其他信号对减速器真实情况的干扰。

优选的,所述动力传送机构5包括同轴设置且依次连接的驱动电机51、传动轴52、第一弹性联轴器53和第二弹性联轴器54,所述扭矩传感器61设在第一弹性联轴器53和第二弹性联轴器54之间,由此驱动电机51的动力可通过第一弹性联轴器53输入扭矩传感器61,从而减少驱动电机51的振动或冲击对扭矩传感器61检测精度的影响程度。第二弹性联轴器54的输出端与被测减速器1的输入轴12连接。驱动电机51的动力通过传动轴52、第一弹性联轴器53、扭矩传感器61和第二弹性联轴器54平滑传送至被测减速器1内部,有效降低了外部因素对被测减速器1实验测试的影响。

如图3、8所示,所述加载机构7包括摆臂71,还可以进一步设置支撑座75以及设在支撑座75上的加载器72。所述摆臂71一端与被测减速器1的输出轴13连接且另一端设有容纳腔71a,该容纳腔71a设有物料口71b,所述加载器72通过物料口71b往容纳腔71a内投入配重球73。在进行疲劳寿命检测时,摆臂71的一端与被侧减速器的输出轴13连接,当输出轴13旋转时,摆臂71本身做圆周运动,实现为被侧减速器提供加载负载。当然,也可以通过人工方式向摆臂71内投入配重球73,为实现自动化可以设置加载器72,该加载器72本身不是本案重点,在此不详细说明其具体结构,事实上只需要简单的传送带就可以实现配重球的加载。

所述配重球73为铁质材料制作,所述摆臂71内还设有与容纳腔71a连通的移动腔71c,容纳腔71a和移动腔71c的内壁设有电磁铁74。由此,电磁铁74通电具有磁吸力,可吸附配重球73;电磁铁74断电没有磁吸力,配重球73可在容纳腔71a和移动腔71c之间移动。

所述容纳腔71a还设有减载口71d,配重球73可从减载口71d掉出,由此减少摆臂71内的配重球73数量,实现减小摆臂71的负载。所述的物料口71b和减载口71d可以通过人工的方式打开或者盖上,为了实现自动化,也可以设置旋转机构,以便通过旋转的方式打开或者盖上物料口71b和减载口71d。自动打开或盖上盖子的结构方式实现简单且不是本案重点,在此不详细说明。

这样,本案具有两种工作状态,当进行振动检测时,如图1、2所示,拆除加载机构7,使被测减速器1的输出轴13为空载状态,驱动电机51动力通过传动轴52输入至第一弹性联轴器53,第一弹性联轴器53再将动力进一步输入扭矩传感器61,扭矩传感器61可有效检测驱动电机51输入的扭矩信号,然后将动力传送至第二弹性联轴器54,第二弹性联轴器54将力传送至被测减速器1的输入轴12,此时刚柔机构为柔性状态,处于内壳体外表面的弹性元件将驱动电机51和试验台本身的振动吸收,即将外界振动隔离在被测减速器1外部,处于内壳体内表面的振动传感器63可直接测量被测减速器1的振动信号,保障信号来源准确,由此最大程度降低了外界信号对被测减速器1振动信号的干扰,实现真实反映被测减速器1本身振动的情况。

当本案进行疲劳寿命检测时,通过将摆臂71的一端连接在被测减速器1的输出端以实现装载加载机构7,同样,驱动电机51可将动力平稳传入被测减速器1的输入轴12。寿命疲劳检测又分为均匀负载工况和变载工况两种状况:当摆臂71内电磁铁74通电时,配重球73被电磁铁74吸附固定,此刻的摆臂71作用等同于常规加配重块的的效果,此时,本案模拟均匀负载工况下被测减速器1的运作情况;当摆臂71内电磁铁74断电时,配重球73不受磁力影响,可在摆臂71内的容纳腔71a和移动腔71c自由移动,当减速器输出轴13旋转时,摆臂71本身做圆周运动,而位于摆臂71内部的配重球73一边做圆周运动,一边在摆臂71内的容纳腔71a和移动腔71c内做不规则、不定项的自由运动,此时的摆臂71配重则是变化的惯性力,形成变载工况,有效地模拟机械手在不同工况下的运作。这样,两种工况进行自由互相搭配,从而可以模仿如均载到变载或变载到均载等交替工况下的被测减速器1的疲劳寿命实验,测试结果更能反映机器人实际使用工况,测试精度更高。

在疲劳寿命检测过程中,内环体41内的温度传感器62时刻检测被测减速器1的温度变化情况,振动传感器63器能有效检测被测减速器1的振动速度、加速度和位移值,防止了加载力形成的负载对被测减速器1自身失效机理进行改变。

上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

- 一种机器人用减速器的振动和疲劳寿命检测装置

- 一种机器人用精密减速器疲劳寿命测试方法