一种掺杂氧化钇纳米颗粒的纳米钼粉制备方法及应用

文献发布时间:2023-06-19 09:33:52

技术领域

本发明属于纳米粉体材料制备技术领域,具体涉及一种掺杂氧化钇纳米颗粒的纳米钼粉制备方法及应用。

背景技术

钼产品大多数是国防和国民经济各部门不可缺少的关键材料,在航空航天、军事、化学、核能和冶金等领域有着重要的应用。尽管金属钼材料具有一系列优异的物理、化学和机械性能,但是纯金属钼存在高温下易氧化、再结晶温度低、塑-脆转变温度高、低温脆性、再结晶后易脆断以及在高温下强度、韧性、硬度和耐磨性等不足,已经难以满足民用和军工国防等领域对钼材料优越综合性能的日益增长的需求。这些不足限制了钼及其合金的加工和应用。为了提高钼金属制品的各项性能,扩大钼及其合金制品的应用范围,国内外许多研究人员已经对钼及其合金材料性能优化做了大量的研究。其中,超细晶纳米结构弥散强化钼合金材料的设计和制备被认为是获得优越综合性能钼基材料的重要途径。而稀土氧化物纳米颗粒掺杂钼粉凭借其优异的特性被认为是粉末冶金制备超细晶纳米结构钼及其合金材料关键的原料。

目前,制备氧化钇掺杂钼粉的方法分为三类:固体钼源(如氧化钼)与固体氧化物粉末的混合(S-S混合),固体钼源与氧化物前驱体溶液(如硝酸盐溶液)混合(S-L混合),以及液相钼前驱体(如钼酸铵溶液)与氧化物前驱体溶液混合(L-L混合)。通常,L-L混合和S-L混合比S-S具有更好的混合效果。但是,由于在溶液蒸发过程中难以控制形核、生长以及最终的粒度,因此,传统的S-L和L-L掺杂过程掺杂的氧化物颗粒的粒度和均匀性难以控制,通常具有大的粒径和较差的均匀性。此外,如何在实现对氧化钼还原制备钼粉过程中同时实现对钼和氧化钇掺杂相的粒度的控制一直是个较大的挑战。因此,掺杂氧化钇纳米颗粒的纳米钼粉的高效率和低成本制备依然是个较大的难题。

发明内容

本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种掺杂氧化钇纳米颗粒的纳米钼粉制备方法。本发明将超细/纳米钇盐液滴喷入到碳纳米颗粒与微米级三氧化钼分散形成的复合粉末中,提高了混匀程度,然后依次进行两步还原,分别利用碳纳米颗粒和钇盐纳米颗粒作为形核剂提高了对应还原产物的形核数量,细化了还原产物的粒度,同时实现了对掺杂的氧化钇纳米颗粒和钼粉粒度的调控,得到掺杂氧化钇纳米颗粒的纳米钼粉。

为解决上述技术问题,本发明采用的技术方案是:一种掺杂氧化钇纳米颗粒的纳米钼粉制备方法,其特征在于,该方法包括以下步骤:

步骤一、将商业微米级三氧化钼和碳纳米颗粒在表面活性剂的辅助下超声分散于乙醇溶液中,然后搅拌蒸干,得到复合粉末;

步骤二、将钇盐溶液超声雾化为超细/纳米钇盐液滴,然后均匀喷入步骤一中得到的复合粉末中,经烘干得到含钇盐的混合物;

步骤三、将步骤二中得到的含钇盐的混合物依次在520℃~540℃和560℃~590℃的条件下分别保温2h~4h,得到超细掺杂MoO

步骤四、将步骤三中得到的超细掺杂MoO

本发明首先将分散性优异的碳纳米颗粒与微米级三氧化钼在表面活性剂辅助下超声分散于乙醇溶液中,使得碳纳米颗粒包覆在三氧化钼的表面形成混合粉末,然后均匀喷入超声雾化制备的超细/纳米钇盐液滴,经烘干后得到掺杂有钇盐纳米颗粒的含钇盐的混合物;再将含钇盐的混合物进行两段加热保温还原,该还原过程中,碳纳米颗粒作为还原剂将MoO

上述的一种掺杂氧化钇纳米颗粒的纳米钼粉制备方法,其特征在于,步骤一中所述商业微米级三氧化钼的平均粒度为1μm~5μm,质量纯度不小于99.5%。本发明只需采用上述性能的商业微米级三氧化钼为原料,无需采用超细/纳米三氧化钼,有效降低了原料成本,从而易于工程化应用。

上述的一种掺杂氧化钇纳米颗粒的纳米钼粉制备方法,其特征在于,步骤一中所述碳纳米颗粒的平均粒度为10nm~70nm,碳纳米颗粒中碳的质量含量大于98%,所述碳纳米颗粒的加入质量为商业微米级三氧化钼质量的3.9%~4.1%;所述表面活性剂为PEG、PVP和PVA中的一种或两种以上,表面活性剂的加入质量为碳纳米颗粒和商业微米级三氧化钼总质量的0.2%~1.2%。该优选平均粒度和含碳量的碳纳米颗粒具有高比表面积,分散性优异,结合优选加入质量,更容易均匀分散在MoO

上述的一种掺杂氧化钇纳米颗粒的纳米钼粉制备方法,其特征在于,步骤二中所述钇盐溶液为钇的可溶性硝酸盐或硫酸盐,且钇盐溶液的浓度为0.01g/mL~0.2g/mL,所述喷入的超细/纳米钇盐液滴中钇盐的质量为复合粉末中钼元素质量的0.05%~3%;所述雾化的振动频率为0.2MHz~2.5MHz,所述含钇盐的混合物中钇盐的平均粒度为10nm~50nm。该优选的钇盐溶液种类、浓度和钇盐液滴喷入质量使得钇盐充分分散在复合粉末中;该优选的雾化参数保证了含钇盐的混合物中掺杂的钇盐为纳米颗粒,有利于后续通过氢还原原位生成氧化钇纳米颗粒,实现了氧化钇纳米颗粒的原位粒度可控生成。

上述的一种掺杂氧化钇纳米颗粒的纳米钼粉制备方法,其特征在于,步骤四中所述氢气还原的温度为750℃~900℃,保温时间为1h~3h。

上述的一种掺杂氧化钇纳米颗粒的纳米钼粉的制备方法,其特征在于,步骤四中所述氢还原采用程序升温法,升温速率为5℃/min~20℃/min;所述氢气气氛的质量纯度大于99.9%,所述超细掺杂MoO

上述的一种掺杂氧化钇纳米颗粒的纳米钼粉制备方法,其特征在于,步骤四中所述掺杂氧化钇纳米颗粒的纳米钼粉中,钼粉的平均粒度为60nm~160nm,掺杂的氧化钇纳米颗粒的平均粒度为10nm~50nm。该优选的掺杂氧化钇纳米颗粒的纳米钼粉适宜用于低温烧结制备纳米结构氧化物弥散强化钼合金。

另外,本发明还提供了一种如上述的方法制备的掺杂氧化钇纳米颗粒的纳米钼粉的应用,其特征在于,将掺杂氧化钇纳米颗粒的纳米钼粉经烧结制备纳米结构氧化物弥散强化钼合金。

本发明与现有技术相比具有以下优点:

1、本发明将超声雾化形成的超细/纳米钇盐液滴喷入到碳纳米颗粒与微米级三氧化钼分散形成的复合粉末中,得到掺杂有钇盐纳米颗粒的含钇盐的混合物,提高了混匀程度,然后依次进行两步还原,分别利用碳纳米颗粒和钇盐纳米颗粒作为形核剂提高了对应还原产物的形核数量,细化了还原产物的粒度,同时实现了对掺杂的氧化钇纳米颗粒和钼粉粒度的调控,得到掺杂氧化钇纳米颗粒的纳米钼粉,降低了制备原料成本。

2、本发明采用粒度较小、分散性优异的碳纳米颗粒作为MoO

3、本发明采用超声雾化制备超细/纳米钇盐液滴,喷入到复合粉末中后经干燥析出含钇盐的混合物,实现了钇盐纳米颗粒低成本、高效和粒度可控的掺杂,进而实现了氧化钇纳米颗粒的原位粒度可控生成。

4、本发明先将碳纳米颗粒和商业微米级三氧化钼混合分散后,再喷入超细/纳米钇盐液滴,有利于实现含钇盐的混合物钇盐纳米颗粒的均匀分散。

5、本发明通过控制MoO

6、本发明的制备方法简单,效率较高,成本较低,易于工程化应用。

7、本发明制备的掺杂氧化钇纳米颗粒的纳米钼粉中,钼粉的平均粒度为60nm~160nm,掺杂的氧化钇纳米颗粒的平均粒度为10nm~50nm,适宜用于低温烧结制备纳米结构氧化物弥散强化钼合金。

8、本发明的制备方法中可采用镧盐溶液替代钇盐溶液,制备得到掺杂氧化镧纳米颗粒的纳米钼粉,因而具有优异的推广适用性能。

下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

图1为本发明实施例1制备的掺杂氧化钇纳米颗粒的纳米钼粉的XRD图。

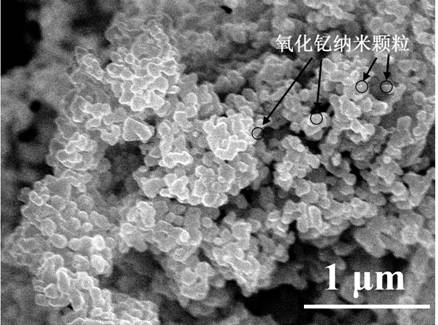

图2为本发明实施例1制备的掺杂氧化钇纳米颗粒的纳米钼粉的SEM图。

具体实施方式

本发明掺杂氧化钇纳米颗粒的纳米钼粉制备方法通过实施例1~实施例7进行详细描述。

实施例1

本实施例包括以下步骤:

步骤一、将商业微米级三氧化钼和碳纳米颗粒在表面活性剂PVP的辅助下超声分散于乙醇溶液中,然后在70℃搅拌蒸干,得到复合粉末;

所述商业微米级三氧化钼的平均粒度为4.5μm,质量纯度为99.8%;

所述碳纳米颗粒的平均粒度为20nm,碳纳米颗粒中碳的质量含量为99%,所述碳纳米颗粒的加入质量为商业微米级三氧化钼质量的4.0%;所述表面活性剂PVP的加入质量为碳纳米颗粒和商业微米级三氧化钼总质量的0.3%;

步骤二、采用超声纳米雾化器将0.02g/mL的硝酸钇溶液超声雾化为超细/纳米钇盐液滴,然后按照100g复合粉末中加入15mL硝酸钇溶液的比例,将超细/纳米钇盐液滴均匀喷入步骤一中得到的复合粉末中,经烘干得到含钇盐的混合物;所述喷入的超细/纳米钇盐液滴中钇盐的质量为复合粉末中钼元素质量的0.45%;所述雾化的振动频率为1.7MHz,所述含钇盐的混合物中硝酸钇的平均粒度为20nm;

步骤三、将步骤二中得到的含钇盐的混合物依次在540℃保温2h、580℃的条件下保温2h,得到超细掺杂MoO

步骤四、将步骤三中得到的超细掺杂MoO

图1为本实施例制备的掺杂氧化钇纳米颗粒的纳米钼粉的XRD图,从图1可以看出,该图中只有钼的衍射峰,而氧化钇的粒度与含量均较少,无法检测出来,说明了本发明的方法制备得到纳米钼粉。

图2为本实施例制备的掺杂氧化钇纳米颗粒的纳米钼粉的SEM图,从图2可以看出,本实施例制备的掺杂氧化钇纳米颗粒的粒度较小,且具有优异的分散性,其中氧化钇纳米颗粒的平均粒度为20nm。

本实例中的表面活性剂还可为除了PVP以外的PEG、PVP和PVA中的一种或两种以上。

实施例2

本实施例包括以下步骤:

步骤一、将商业微米级三氧化钼和碳纳米颗粒在表面活性剂PEG-1000的辅助下超声分散于乙醇溶液中,然后在75℃搅拌蒸干,得到复合粉末;

所述商业微米级三氧化钼的平均粒度为1.5μm,质量纯度为99.99%;

所述碳纳米颗粒的平均粒度为10nm,碳纳米颗粒中碳的质量含量为99.5%,所述碳纳米颗粒的加入质量为商业微米级三氧化钼质量的3.8%;所述表面活性剂PEG-1000的加入质量为碳纳米颗粒和商业微米级三氧化钼总质量的0.2%;

步骤二、采用超声纳米雾化器将0.01g/mL的硝酸钇溶液超声雾化为超细/纳米钇盐液滴,然后按照100g复合粉末中加入15mL硝酸钇溶液的比例,将超细/纳米钇盐液滴均匀喷入步骤一中得到的复合粉末中,经烘干得到含钇盐的混合物;所述喷入的超细/纳米钇盐液滴中钇盐的质量为复合粉末中钼元素质量的0.225%;所述雾化的振动频率为2.4MHz,所述含钇盐的混合物中硝酸钇的平均粒度为10nm;

步骤三、将步骤二中得到的含钇盐的混合物依次在520℃保温3h、590℃的条件下保温2h,得到超细掺杂MoO

步骤四、将步骤三中得到的超细掺杂MoO

本实例中的表面活性剂还可为除了PEG-1000以外的PEG、PVP和PVA中的一种或两种以上。

实施例3

本实施例包括以下步骤:

步骤一、将商业微米级三氧化钼和碳纳米颗粒在表面活性剂PVP的辅助下超声分散于乙醇溶液中,然后在70℃搅拌蒸干,得到复合粉末;

所述商业微米级三氧化钼的平均粒度为1.5μm,质量纯度为99.99%;

所述碳纳米颗粒的平均粒度为20nm,碳纳米颗粒中碳的质量含量为99%,所述碳纳米颗粒的加入质量为商业微米级三氧化钼质量的3.9%;所述表面活性剂PVP的加入质量为碳纳米颗粒和商业微米级三氧化钼总质量的0.3%;

步骤二、采用超声纳米雾化器将0.03g/mL的硝酸钇溶液超声雾化为超细/纳米钇盐液滴,然后按照100g复合粉末中加入20mL硝酸钇溶液的比例,将超细/纳米钇盐液滴均匀喷入步骤一中得到的复合粉末中,经烘干得到含钇盐的混合物;所述喷入的超细/纳米钇盐液滴中钇盐的质量为复合粉末中钼元素质量的0.9%;所述雾化的振动频率为1.7MHz,所述含钇盐的混合物中硝酸钇的平均粒度为30nm;

步骤三、将步骤二中得到的含钇盐的混合物依次在530℃保温3h、590℃的条件下保温2h,得到超细掺杂MoO

步骤四、将步骤三中得到的超细掺杂MoO

本实例中的表面活性剂还可为除了PVP以外的PEG、PVP和PVA中的一种或两种以上。

实施例4

本实施例包括以下步骤:

步骤一、将商业微米级三氧化钼和碳纳米颗粒在表面活性剂PVP和PEG-1000的辅助下超声分散于乙醇溶液中,然后在70℃搅拌蒸干,得到复合粉末;

所述商业微米级三氧化钼的平均粒度为5μm,质量纯度为99.6%;

所述碳纳米颗粒的平均粒度为70nm,碳纳米颗粒中碳的质量含量为99%,所述碳纳米颗粒的加入质量为商业微米级三氧化钼质量的4.1%;所述表面活性剂PVP和PEG-1000的加入质量为碳纳米颗粒和商业微米级三氧化钼总质量的1.2%,其中PEG-1000和PVP的质量比为7:3;

步骤二、采用超声纳米雾化器将0.2g/mL的硝酸钇溶液超声雾化为超细/纳米钇盐液滴,然后按照100g复合粉末中加入10mL硝酸钇溶液的比例,将超细/纳米钇盐液滴均匀喷入步骤一中得到的复合粉末中,经烘干得到含钇盐的混合物;所述喷入的超细/纳米钇盐液滴中钇盐的质量为复合粉末中钼元素质量的3%;所述雾化的振动频率为0.2MHz,所述含钇盐的混合物中硝酸钇的平均粒度为50nm;

步骤三、将步骤二中得到的含钇盐的混合物依次在520℃保温4h、560℃的条件下保温4h,得到超细掺杂MoO

步骤四、将步骤三中得到的超细掺杂MoO

本实例中的表面活性剂还可为除了PEG-1000和PVP组合以外的PEG、PVP和PVA中的一种或两种以上。

实施例5

本实施例包括以下步骤:

步骤一、将商业微米级三氧化钼和碳纳米颗粒在表面活性剂PEG的辅助下超声分散于乙醇溶液中,然后在50℃搅拌蒸干,得到复合粉末;

所述商业微米级三氧化钼的平均粒度为1μm,质量纯度为99.5%;

所述碳纳米颗粒的平均粒度为10nm,碳纳米颗粒中碳的质量含量为99.5%,所述碳纳米颗粒的加入质量为商业微米级三氧化钼质量的4.0%;所述表面活性剂PEG的加入质量为碳纳米颗粒和商业微米级三氧化钼总质量的0.5%;

步骤二、采用超声纳米雾化器将0.01g/mL的硫酸钇溶液超声雾化为超细/纳米钇盐液滴,然后按照100g复合粉末中加入15mL硫酸钇溶液的比例,将超细/纳米钇盐液滴均匀喷入步骤一中得到的复合粉末中,经烘干得到含钇盐的混合物;所述喷入的超细/纳米钇盐液滴中钇盐的质量为复合粉末中钼元素质量的0.3%;所述雾化的振动频率为2.4MHz,所述含钇盐的混合物中硫酸钇的平均粒度为10nm;

步骤三、将步骤二中得到的含钇盐的混合物依次在530℃保温3h、560℃的条件下保温2h,得到超细掺杂MoO

步骤四、将步骤三中得到的超细掺杂MoO

本实例中的表面活性剂还可为除了PEG以外的PEG、PVP和PVA中的一种或两种以上。

实施例6

本实施例包括以下步骤:

步骤一、将商业微米级三氧化钼和碳纳米颗粒在表面活性剂PVP的辅助下超声分散于乙醇溶液中,然后在60℃搅拌蒸干,得到复合粉末;

所述商业微米级三氧化钼的平均粒度为1μm,质量纯度为99.5%;

所述碳纳米颗粒的平均粒度为20nm,碳纳米颗粒中碳的质量含量为99%,所述碳纳米颗粒的加入质量为商业微米级三氧化钼质量的4.1%;所述表面活性剂PVP的加入质量为碳纳米颗粒和商业微米级三氧化钼总质量的0.2%;

步骤二、采用超声纳米雾化器将0.015g/mL的硝酸钇溶液超声雾化为超细/纳米钇盐液滴,然后按照100g复合粉末中加入20mL硝酸钇溶液的比例,将超细/纳米钇盐液滴均匀喷入步骤一中得到的复合粉末中,经烘干得到含钇盐的混合物;所述喷入的超细/纳米钇盐液滴中钇盐的质量为复合粉末中钼元素质量的0.45%;所述雾化的振动频率为1.7MHz,所述含钇盐的混合物中硝酸钇的平均粒度为15nm;

步骤三、将步骤二中得到的含钇盐的混合物依次在530℃保温3h、580℃的条件下保温2h,得到超细掺杂MoO

步骤四、将步骤三中得到的超细掺杂MoO

本实例中的表面活性剂还可为除了PVP以外的PEG、PVP和PVA中的一种或两种以上。

实施例7

本实施例包括以下步骤:

步骤一、将商业微米级三氧化钼和碳纳米颗粒在表面活性剂PEG-1000的辅助下超声分散于乙醇溶液中,然后在65℃搅拌蒸干,得到复合粉末;

所述商业微米级三氧化钼的平均粒度为1μm,质量纯度为99.5%;

所述碳纳米颗粒的平均粒度为20nm,碳纳米颗粒中碳的质量含量为99%,所述碳纳米颗粒的加入质量为商业微米级三氧化钼质量的4.0%;所述表面活性剂PEG-1000的加入质量为碳纳米颗粒和商业微米级三氧化钼总质量的0.2%;

步骤二、采用超声纳米雾化器将0.01g/mL的硝酸钇溶液超声雾化为超细/纳米钇盐液滴,然后按照100g复合粉末中加入5mL硝酸钇溶液的比例,将超细/纳米钇盐液滴均匀喷入步骤一中得到的复合粉末中,经烘干得到含钇盐的混合物;所述喷入的超细/纳米钇盐液滴中硝酸钇的质量为复合粉末中钼元素质量的0.05%;所述雾化的振动频率为1.7MHz,所述含钇盐的混合物中硝酸钇的平均粒度为13nm;

步骤三、将步骤二中得到的含钇盐的混合物依次在530℃保温3h、560℃的条件下保温2h,得到超细掺杂MoO

步骤四、将步骤三中得到的超细掺杂MoO

本实例中的表面活性剂还可为除了PEG-1000以外的PEG、PVP和PVA中的一种或两种以上。

本发明掺杂氧化钇纳米颗粒的纳米钼粉的应用通过实施例8~实施例9进行详细描述。

实施例8

本实施例应用的具体过程为:将实施例1制备的掺杂氧化钇纳米颗粒的纳米钼粉采用放电等离子烧结(SPS烧结)在1100℃、40MPa的压力下烧结10min,制备得到致密度达97%的纳米结构氧化钇弥散强化超细晶钼合金。

实施例9

本实施例应用的具体过程为:将实施例5制备的掺杂氧化钇纳米颗粒的纳米钼粉采用放电等离子烧结(SPS烧结)在1000℃、60MPa的压力下烧结10min,制备得到致密度达97.3%的纳米结构氧化钇弥散强化超细晶钼合金。

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

- 一种掺杂氧化钇纳米颗粒的纳米钼粉制备方法及应用

- 一种多孔高比表面积的铋纳米颗粒修饰的氮掺杂碳纳米片材料及其制备方法和应用