稀散金属细粉生产设备及生产方法

文献发布时间:2023-06-19 09:33:52

技术领域

本公开涉及稀散金属制粉设备领域,尤其涉及一种稀散金属细粉生产设备及生产方法。

背景技术

稀散金属具有极为重要的用途,是当代高科技新材料的重要组成部分,随着航空航天、电子信息、原子能及光电材料等尖端科学技术的发展,稀散金属的应用越来越广泛,对稀散金属的形状、纯度等要求越来越高,目前稀散金属行业的制粉设备稀少,现有的生产都是比较原始的纯手工操作,效率低下稀散金属破碎研磨的生产成本高,而且无法得到不同粒度不同占比的稀散金属细粉,不能满足现有的产能及生产要求。

发明内容

鉴于现有技术存在的缺陷,本公开的一目的在于提供一种稀散金属细粉生产设备及生产方法,其能自动完成稀散金属制粉过程,提高生产效率,且能够得到不同粒度不同占比的稀散金属细粉。

在一些实施例中,本公开提供了一种稀散金属细粉生产设备,包括:升降机,沿上下方向进行升降,用于称重并提升块状稀散金属原料;破碎机,设置于升降机其中一侧,以将来自升降机的块状稀散金属原料进行破碎;粗磨机,连接于破碎机,以对经破碎机破碎的直径小于50mm的块状稀散金属进行粗磨得到稀散金属颗粒;物料输送机,连接于粗磨机和细磨机之间,用于将粗磨机中的稀散金属颗粒自动输送至细磨机,并控制细磨机的进料速度;细磨机,连接于粗磨机,用于对经粗磨得到的直径小于3mm的稀散金属颗粒进行细磨得到稀散金属细粉,在细磨机中细磨得到不同粒度不同占比的稀散金属细粉;筛分机,连接于细磨机,以从经细磨得到的稀散金属细粉中筛分出符合生产要求的稀散金属细粉。

在一些实施例中,稀散金属细粉生产设备还包括振动给料机,连接于破碎机和粗磨机之间,用于将破碎机破碎后的小块稀散金属原料自动输送至粗磨机。

在一些实施例中,通过调节振动给料机的振动给料速度来防止块状稀散金属原料堆积堵塞。

在一些实施例中,在细磨机中完成细磨的稀散金属细粉中,200目-325目的细粉占细粉总体积的60%-70%,325-400目的细粉占细粉总体积的10%-20%,400目以上的细粉占细粉总体积5%-10%,200目以下的细粉占细粉总体积5%-10%。

在一些实施例中,稀散金属细粉生产设备还包括真空上料机,设置于细磨机和筛分机之间。

在一些实施例中,稀散金属细粉生产设备还包括分别设置于破碎机和筛分机外的破碎机风罩和筛分机风罩。

在一些实施例中,稀散金属细粉生产设备还包括分别连接于破碎机风罩和筛分机风罩的第一风管和第二风管,产生微量的粉尘,经过粉尘收集器收集后循环使用。

在一些实施例中,稀散金属细粉生产设备还包括设置在细磨机和筛分机之间的旋风分离器。

在一些实施例中,本公开提供了一种使用上述稀散金属细粉生产设备的稀散金属细粉生产方法,包括下列步骤:

S1:将块状稀散金属原料放到升降机,进行称重,得到所需重量的块状稀散金属原料;

S2:升降机提升至破碎机进料口位置,并将块状稀散金属原料自动推入破碎机进行破碎;

S3:将破碎机中尺寸小于50mm的稀散金属块自动输送到粗磨机,在粗磨机中将稀散金属块粗磨成尺寸小于3mm的稀散金属颗粒;

S4:将粗磨机中的稀散金属颗粒经物料输送机自动输送到细磨机,在细磨机中将稀散金属颗粒细磨成不同粒度不同占比的稀散金属细粉;

S5:将细磨机中的稀散金属细粉自动抽送到筛分机,在筛分机中筛分出符合生产要求粒度的稀散金属细粉。

在一些实施例中,步骤S5中,筛分出的尺寸大于生产要求的稀散金属细粉再次投入细磨机,并重复步骤S4-S5;

在一些实施例中,筛分出的尺寸小于生产要求的稀散金属细粉转移到熔料车间,制成块状稀散金属,并重复步骤S1-S5。

本公开的有益效果如下:稀散金属细粉生产设备将稀散金属原料通过破碎机、粗磨机及细磨机由大到小进行破碎、细磨,一体化自动运作,降低了单个设备的生产负担,提高了稀散金属细粉生产的效率;此外破碎机、粗磨机及细磨机的合理匹配,使得在细磨机中得到符合要求的不同粒度不同占比的稀散金属细粉。

附图说明

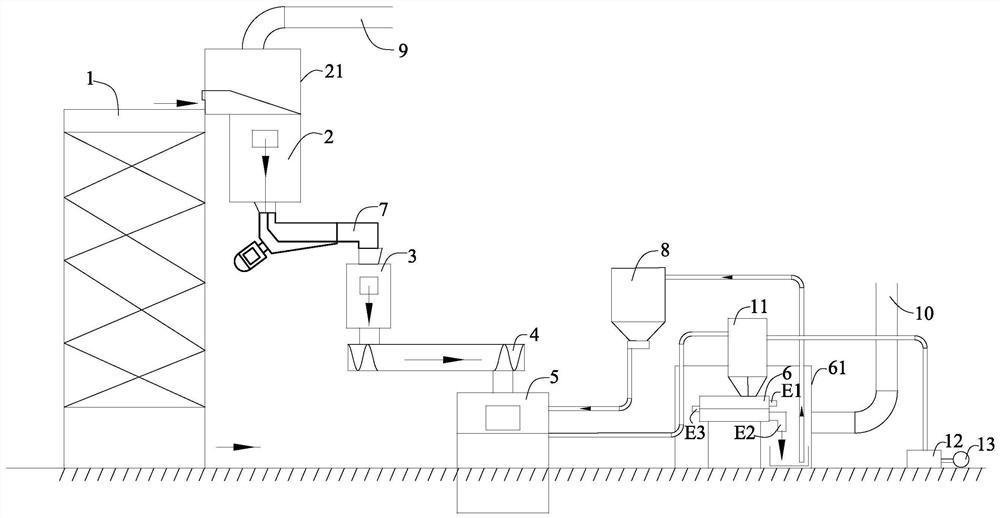

图1是根据本公开的稀散金属生产设备的示意图;

图2是根据本公开的稀散金属生产设备的另一角度的示意图。

其中,附图标记说明如下:

100稀散金属生产设备

1升降机

2破碎机

21破碎机风罩

3粗磨机

4物料输送机

5细磨机

6筛分机

61筛分机风罩

7振动给料机

8真空上料机

9第一风管

10第二风管

11旋风分离器

12除尘器

E1第一出口

E2第二出口

E3第三出口

具体实施方式

附图示出本公开的实施例,且将理解的是,所公开的实施例仅仅是本公开的示例,本公开可以以各种形式实施,因此,本文公开的具体细节不应被解释为限制,而是仅作为权利要求的基础且作为表示性的基础用于教导本领域普通技术人员以各种方式实施本公开。

本公开的说明中,除非另有说明,术语“第一”、“第二”等仅用于说明和部件标识目的,而不能理解为相对重要性且相互存在关系。

参照图1和图2,稀散金属细粉生产设备100,其包括升降机1、破碎机2、粗磨机3、物料输送机4、细磨机5以及筛分机6。其中,升降机1能沿上下方向进行升降,升降机1上安装有称重模块,升降机1用于称重并提升块状稀散金属原料。升降机1的上层和下层的防护门相互连锁,升降机1的台面停留在哪一层时,另一层的防护门不能被打开,保障了人员安全。

在一些实施例中,升降机侧面的气动推杆,可以自动将升降机升起来的块状金属原料推进破碎机,随时间的推移,升降机自动按一定速度升降,保证气动推杆可以正常工作,从而保证自动加料,节省了人工。

破碎机2设置于升降机1的其中一侧,升降机1利用气动推杆(图中未示出)自动将块状稀散金属原料进破碎机,破碎机2将来自升降机1的块状稀散金属原料进行破碎,破碎机2的进料口设置于升降机1所在的一侧;粗磨机3连接于破碎机2,以对经破碎机2破碎的直径小于50mm的块状稀散金属进行粗磨得到稀散金属颗粒,也就是说只有直径小于50mm的块状稀散金属才能从破碎机2输送到粗磨机3中,减轻了粗磨机3的工作负担;物料输送机4连接于粗磨机3和细磨机5之间,用于将粗磨机3中的稀散金属颗粒自动输送至细磨机5,并控制细磨机5的进料速度。细磨机5的进料速度一方面能够调整最终得到的稀散金属细粉的粒度,另一方面能够调整稀散金属细粉的产量。

细磨机5连接于粗磨机3,用于对经粗磨得到的直径小于3mm的稀散金属颗粒进行细磨得到稀散金属细粉。细磨机5中细磨得到不同粒度不同占比的稀散金属细粉。筛分机6连接于细磨机5,用于从经细磨得到的稀散金属细粉中筛分出符合生产要求的稀散金属细粉。

稀散金属细粉生产设备100将稀散金属原料通过破碎机2、粗磨机3及细磨机5由大到小进行破碎、细磨,一体化自动运作,降低了单个设备的生产负担,提高了稀散金属细粉生产的效率;此外,破碎机2、粗磨机3及细磨机5的合理匹配,使得在细磨机5中的到符合要求的不同粒度不同占比的稀散金属细粉。

细磨机5中细磨得到上述不同粒度不同占比的稀散金属细粉,是通过破碎机2、粗磨机3、物料输送机4和细磨机5等前端设备的相互配合实现的,具体地,由破碎机2、粗磨机3、物料输送机4和细磨机5的型号及生产加工能力匹配而实现。

前端设备的型号偏大或者偏小都无法得到所需粒度占比的稀散金属细粉,物料输送机4的输送速度对最终的稀散金属细粉占比也有重要影响,物料输送机4的输送速度过大,生产得到的粗粉占比会过大,反之,物料输送机的输送速度过小,生产的担的细粉占比会过小。

在一实施例中,首先,根据不同粒度不同占比稀散金属细粉的生产要求,确定适合所需粒径范围的细磨机5的型号,进而确定细磨机5的投料粒度范围,也就是粗磨机3的出料粒度范围;然后根据粗磨机3的出料粒度范围选择适合所需粒径范围的粗磨机3的型号,进而确定粗磨机3的投料粒度范围,也就是破碎机2的出料粒度范围同时,根据粗磨机3和细磨机5的生产加工能力确定物料输送机4的输送速度,选择适合所需输送速度的物料输送机4的型号;最后,根据破碎机2的出料粒度范围并结合块状稀散金属原料的大小和硬度选择适合所需粒径范围的破碎机2的型号。

在一实施例中,破碎机2选用颚式破碎机,主要用于大块稀散金属原料的中等粒度破碎,可破碎抗压强度不大于320Mpa的物料,其给料粒度为125mm-750mm,是初级破碎设备,就是将大块稀散金属原料物料破碎成适合粗磨机3进料的设备,根据粗磨机3的进料尺寸需要和出料口直径选择合适的颚式破碎机2的型号即可,值得注意的是,破碎机2型号选择时应保障大块稀散金属原料粒度可以满足破碎机2的进料尺寸需要,避免大块稀散金属原料粒度过大,在一实施例中选用出料口直径40mm-100mm的颚式破碎机。

在一实施例中,粗磨机3为立式结构,物料由粉碎机进料斗进入粉碎室,利用旋转刀旋转冲击,固定刀和活动刀同时剪切而获得粉碎,经旋转离心力的作用,物料自动流向粉碎机出口处,进料粒度小于等于100mm,出料粒度0.5mm-20mm。

在一实施例中,细磨机5的进料粒度小于6mm。细磨机5主轴上装有活动齿轮盘,活动齿盘上装有三圈活动牙齿,门上有固定齿盘,固定齿盘上装二圈带钢齿的固定齿圈。活动齿盘上的活动牙齿与固定齿圈相互交错排列。当主轴高速运转时,活动齿盘也同时运转,进入细磨机5的稀散金属颗粒被抛进榔头的间隙。在稀散金属颗粒与齿或稀散金属颗粒彼此间的相互冲击、剪切、磨擦等综合作用下,获得粉碎。

在一实施例中,完成细磨的稀散金属细粉中,200目-325目的稀散金属细粉占细粉总体积的60%-70%,325目-400目的稀散金属细粉占稀散金属细粉总体积的10%-20%,400目以上的稀散金属细粉的占稀散金属细粉总体积5%-10%,200目以下的稀散金属细粉占稀散金属细粉总体积5%-10%。经过筛分机6筛分后,尺寸大于200目的稀散金属细粉返回细磨机继续粉碎,尺寸小于400目的稀散金属细粉转移到熔料车间,制成块状稀散金属,重新粉碎。

从细磨机5完成细磨的稀散金属细粉落入筛分机6。在一些实施例中,筛分机6包括第一出口E1、第二出口E2和第三出口E3,用于将不同粒度的稀散金属细粉分离开来并分别收集、处理。

在一实施例中,参照图1、图2,稀散金属细粉生产设备100还包括振动给料机7,连接于破碎机2和粗磨机3之间,用于将破碎机2破碎后的小块状稀散金属原料自动输送至粗磨机3。通过调节振动给料机7的振动给料速度来防止小块稀散金属原料堆积堵塞,确保稀散金属细粉生产设备100稳定运行并保证稀散金属细粉生产设备100的产量。

在一实施例中,参照图1、图2,稀散金属细粉生产设备100还包括真空上料机8,设置于细磨机5和筛分机6之间,用于将筛分机6上筛分出的尺寸大于生产需求的稀散金属细粉重新抽送到细磨机5中,重新进行细磨。真空上料机的动力源是旋涡气泵,结构紧凑,节省空间。参照图2,从第一出口E1出来的是粒度过大的稀散金属细粉,会被真空上料机8重新抽送到细磨机5内继续细磨;从第二出口E2出来的是粒度过小的稀散金属细粉,被转移到熔料车间继续熔化浇铸成稀散金属块;从第三出口E3出来的是符合生产需求的稀散金属细粉

参照图1和图2,稀散金属细粉生产设备100还包括分别设置于破碎机2和筛分机6外的破碎机风罩21和筛分机风罩61。此外稀散金属细粉生产设备100还包括分别连接于破碎机风罩21和筛分机风罩61的第一风管9和第二风管10,通过第一风管9和第二风管10将生产过程中产生的微量粉尘引出。稀散金属细粉生产设备100还包括粉尘收集器(图中未示出),连接于第一风管9和第二风管10,用以收集粉尘,收集的粉尘经过粉尘收集器收集后循环使用。

在一实施例中,参照图2,稀散金属细粉生产设备100还包括设置在细磨机5和筛分机6之间的旋风分离器11,用于将稀散金属细粉进行初步分离,在一实施例中,旋风分离器11将95%-99%的稀散金属细粉分离出来,剩余1%-5%的粒度过小的稀散金属细粉进入后端的除尘器12,与除尘器12相连的风机13为除尘器12提供动力。

稀散金属细粉生产设备100中各个设备的组合连接形式为管道法兰,可实现快速拆装设备,极大提高了后期设备维护的可操作性。物料输送机4、细磨机5及振动给料机7均安装有变频器控制,保证了设备的连续自动化生产。

使用上述稀散金属生产设备的稀散金属细粉生产方法,包括下列步骤:

S1:将块状稀散金属原料放到升降机1,进行称重,得到所需重量的块状稀散金属原料;

S2:升降机1提升至破碎机2的进料口位置,并将块状稀散金属原料自动推入破碎机2进行破碎;

S3:将破碎机2中尺寸小于50mm的稀散金属块自动输送到粗磨机3,在粗磨机3中将稀散金属块粗磨成尺寸小于3mm的稀散金属颗粒;在一实施例中,通过振动给料机7输送小块稀散金属原料。

S4:将粗磨机3中的稀散金属颗粒经物料输送机4自动输送到细磨机5,在细磨机5中将稀散金属颗粒细磨成不同粒度不同占比的稀散金属细粉;

S5:将细磨机5中的稀散金属细粉自动输送到筛分机6,根据稀散金属细粉筛分粒度的要求,选择不同目数的筛网,在筛分机6中筛分出符合生产要求粒度的稀散金属细粉,从筛分机6的出料口卸出,并取样分析,将合格品打包入库。筛分出的尺寸大于生产要求的稀散金属细粉再次投入细磨机5,并重复步骤S4-S5;筛分出的尺寸小于生产要求的稀散金属细粉转移到熔料车间,制成块状稀散金属,并重复步骤S1-S5。

上面详细的说明描述多个示范性实施例,但本文不意欲限制到明确公开的组合。因此,除非另有说明,本文所公开的各种特征可以组合在一起而形成出于简明目的而未示出的多个另外组合。

- 稀散金属细粉生产设备及生产方法

- 一种超细粉煤灰生产设备润滑冷却系统