组装式内高压成型模具

文献发布时间:2023-06-19 09:41:38

技术领域

本发明属于模具制作技术领域,尤其涉及一种组装式内高压成型模具。

背景技术

内高压成形就是用液体介质代替传统的凸模,在增压缸的作用下将液体介质冲入管材并使管材受均匀的压力而膨胀,直至管壁贴紧上下凹模。由于内高压成形技术通过一体成型,避免了焊接,同时也代替了薄壁件的铸造工艺,使得薄壁零件的生产高效化,产品轻量化,因此这一技术广泛应用于航空航天,汽车等领域。

目前,内高压成形模具的制作方法通常是选用锻打钢料,然后按照设计的模型尺寸进行下料,之后将钢料组装在一起后进行数控加工,使其满足尺寸精度的要求。

由于加工工序多,切削量大,因此整个模具的开发周期较长,通常为60天左右,对项目进度有较大影响。模具开发成本高昂,也影响客户开发此类产品的积极性,造成开发滞后或者不开发的情况,影响了内高压技术的应用。

对于期限紧张的项目,由于模具加工时间长,客户装机搭载试验时间节点往往短于模具开发时间,造成了试验无法搭载的情况,即使需要进行试验验证,需要进行再次启动试验项目,以致于增加了试验成本,影响了工程判断的进度,导致投入的成本额外高昂,时间、人力、模具成本高。

随着市场竞争越来越激烈,新产品的开发周期一再缩短,现有的模具开发技术难以满足客户需求。

综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

发明内容

针对上述的缺陷,本发明的目的在于提供一种组装式内高压成型模具,通过第一立板和第二立板相互垂直插接形成骨架;在骨架的空格区域内填充支撑层形成模体;模体形成后,在模体上的预定位置加工出管身区。加工切削的物料主要为填充物同时还有少量的板料。与现有技术纯粹加工钢料相比,加工难度及刀具的磨损大大降低,加工精度容易控制。有效的降低了加工成本,提高了加工质量。模具开发周期可缩短至15天以内,有效缩短了模具的开发周期,加快了开发速度,满足了客户的要求。

为了实现上述目的,本发明提供一种组装式内高压成型模具,包括上模和下模;所述上模和下模分别具有相互对应的管身区;

所述上模和下模均包括底板以及固定在底板上的模体;所述模体包括骨架以及填充在骨架的空格区域内的支撑层;

所述骨架包括沿X向平行设置的若干第一立板以及沿Y向平行设置的若干第二立板;相互对应的第一立板和第二立板垂直插接形成若干所述空格区域;空格区域内充填有填充物形成所述支撑层;

所述填充物在充填时具有一定的流动性,充填后在一定时间内固化形成具有一定强度的支撑层。

根据本发明的组装式内高压成型模具,所述填充物为玻璃钢。

根据本发明的组装式内高压成型模具,所述第一立板上平行设有与第二立板的数量相同的插槽;所述第二立板上平行设有与第一立板的数量相同的插槽;第一立板和第二立板通过插槽相互插接。

根据本发明的组装式内高压成型模具,所述位于管身区的所述第一立板和第二立板的预定位置设有管身让位缺口。

根据本发明的组装式内高压成型模具,所述模体的预定位置设有固定区,固定区设有穿接有将模体固定在底板上的螺杆。

根据本发明的组装式内高压成型模具,所述固定区为四个,且分布在模体的四个顶点处。

根据本发明的组装式内高压成型模具,所述位于固定区的第一立板和第二立板的预定位置均设置有固定区让位缺口。

根据本发明的组装式内高压成型模具,所述所述位于上模的模体上设有定位凹槽,位于下模的模体上对应设有定位凸块。

根据本发明的组装式内高压成型模具,所述位于定位凹槽区域的第一立板和第二立板的预定位置均设置有定位凹让位缺口。

根据本发明的组装式内高压成型模具,所述位于定位凸块区域的第一立板和第二立板的预定位置均设置有凸起结构。

本发明通过的目的在于提供一种组装式内高压成型模具,通过第一立板和第二立板相互垂直插接形成骨架;在骨架的空格区域内填充支撑层形成模体;模体形成后,在模体上的预定位置加工出管身区。加工切削的物料主要为填充物同时还有少量的板料。与现有技术纯粹加工钢料相比,加工难度及刀具的磨损大大降低,加工精度容易控制。有效的降低了加工成本,提高了加工质量。模具开发周期可缩短至15天以内,有效缩短了模具的开发周期,加快了开发速度,满足了客户的要求。

附图说明

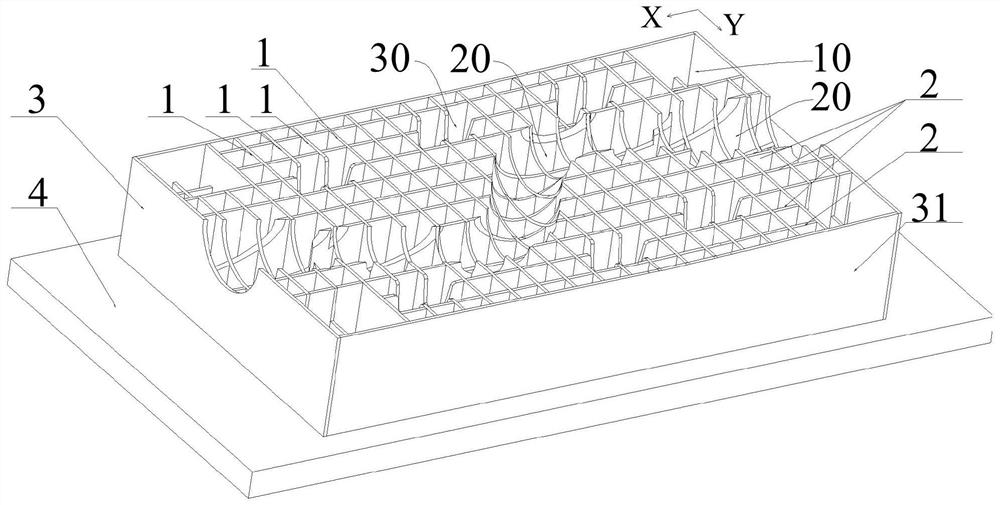

图1是本发明上模的结构示意图;

图2是本发明下模的结构示意图;

图3是本发明的第一立板一实施例的结构示意图;

图4是本发明的第二立板一实施例的结构示意图;

图5是图1中第一立板一实施例的结构示意图;

图6是图1中第一立板一实施例的结构示意图;

图7是图1中第二立板一实施例的结构示意图;

图8是图1中第二立板一实施例的结构示意图;

图9是图1中第二立板一实施例的结构示意图;

图10是图2中第一立板一实施例的结构示意图;

图11是图2中第二立板一实施例的结构示意图;

图中:1-第一立板,11-插槽,12-管身让位缺口,13-固定区让位缺口,14-定位凹让位缺口,15-凸起结构;2-第二立板,3-第一边板,31-第二边板;4-底板,10-固定区,20-管身区,30-定位凹槽,40-定位凸块。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。本说明书提到的上、下、左、右等方向或位置关系,是为更好的结合附图描述技术方案,以便读者理解,实际实施的情形包括但不限于此描述。

参见图1和图2,本发明提供了一种组装式内高压成型模具,包括上模和下模;所述上模和下模分别具有相互对应的管身区20;合模后,两个管身区20形成完整的涨形管件的外轮廓形状。

所述上模和下模均包括底板4以及固定在底板4上的模体;所述模体包括骨架以及填充在骨架的空格区域内的支撑层;

所述骨架包括沿X向平行设置的若干第一立板1以及沿Y向平行设置的若干第二立板2;相互对应的第一立板1和第二立板2垂直插接;第一立板1和第二立板2插接后形成若干所述空格区域;空格区域内充填有填充物形成所述支撑层;

本发明的填充物在充填时具有一定的流动性,便于充满空格区域;充填后在一定时间内固化形成具有一定强度的支撑层。本发明的填充物为非金属材料,优选玻璃钢。

第一立板1和第二立板2优选为金属板材;二者形成的骨架具有较高的强度;支撑层充满空格区域,起到加固作用;二者共同作用,使模体整体具有较高的支撑强度,能够达到管件涨形的强度要求。

模体形成后,使用机床在模体上的预定位置加工出符合精度要求的管身区20。加工切削的物料主要为填充物同时还有少量的第一立板1及第二立板2的板料。与现有技术纯粹加工钢料相比,加工难度及刀具的磨损大大降低,加工精度容易控制。有效的降低了加工成本,提高了加工质量。

第一立板1和第二立板2设计简单、备料方便,并且可采用激光切割的方式制做,大大缩短了加工时间短。有效缩短了模具的开发周期。发明人的使用结果表明,模具开发周期可缩短至15天以内,部分结构简单的模具甚至可缩短至10天以内。加快了开发速度,满足了客户的要求。

参见图3和图4,所述第一立板1上平行设有与第二立板2的数量相同的插槽11;所述第二立板2上平行设有与第一立板1的数量相同的插槽11;第一立板1和第二立板2通过插槽11相互插接。

作为一种实施例,为减少加工时板材的切削量,进而减少刀具的损耗。参见图5及图9,位于管身区20的第一立板1和第二立板2的预定位置设有管身让位缺口12;

本领域技术人员可以根据涨形管件的弯转角度及走向,依次在对应区域的第一立板1和第二立板2的相关位置上加工出对应该区域管件外轮廓的缺口形状。第一立板1和第二立板2插接后即可形成管件的外轮廓形状,填充物填入并固化后,再加工出预定形状,可大大减少加工量。

再结合图1及图2,模体的预定位置设有固定区10,固定区10设有穿接模体及底板4的螺杆,螺杆两端采用螺母固定;从而将模体固定在底板4上。固定区10为四个,且分布在模体的四个顶点处,增加模体的稳固性。

参见图5和图7,位于固定区10的第一立板1和第二立板2的预定位置均设置有固定区让位缺口13,减少该位置的加工量。

更好的,位于上模的模体上设有定位凹槽30,位于下模的模体上对应设有定位凸块40。

参见图6和图8,位于定位凹槽30区域的第一立板1和第二立板2的预定位置均设置有定位凹让位缺口14。二者插接后形成定位凹槽30的形状,减少该区域的板材的加工量。

参见图10和图11,位于定位凸块40区域的第一立板1和第二立板2的预定位置均设置有凸起结构15。二者插接后形成定位凸块40的形状,减少该区域的板材的加工量。

参见图1和图2,更好的模体的周边可包覆有第一边板3和第二边板31,便于边缘位置的填充料的填充。

综上所述,本发明提供了一种组装式内高压成型模具,通过第一立板和第二立板相互垂直插接形成骨架;在骨架的空格区域内填充支撑层形成模体;模体形成后,在模体上的预定位置加工出管身区。加工切削的物料主要为填充物同时还有少量的板料。与现有技术纯粹加工钢料相比,加工难度及刀具的磨损大大降低,加工精度容易控制。有效的降低了加工成本,提高了加工质量。模具开发周期可缩短至15天以内,有效缩短了模具的开发周期,加快了开发速度,满足了客户的要求。

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

- 组装式内高压成型模具

- 组装式内高压成型模具