半导体器件的蒸镀方法

文献发布时间:2023-06-19 10:00:31

技术领域

本发明涉及半导体相关的技术领域,尤其是涉及一种半导体器件的蒸镀方法。

背景技术

半导体器件常用金属铟进行封装,而金属铟易氧化,形成具有高熔点的氧化铟;由于氧化铟的熔点高达2000℃,利用金属铟进行蒸镀的时候,氧化铟处于未熔融状态,并位于熔融的金属铟的表面,影响利用金属铟进行蒸镀;且金属铟还容易与作业环境中的卤素、硫、硒、碲等物质反应,在对氧化铟进行还原处理的过程中,如果金属铟与卤素、硫、硒、碲等物质反应等其他物质反应,即使进行还原反应也难以形成铟。

发明内容

本发明的目的在于提供半导体器件的蒸镀方法,以缓解金属铟表面形成氧化膜影响利用金属铟进行蒸镀的技术问题。

本发明提供的一种半导体器件的蒸镀方法,包括以下步骤:

S1:将经过氧化处理的金属铟放入腔室内;

S2:对腔室进行抽真空后通入保护气体;

S3:对腔室抽真空后,将金属铟加热到第一温度范围内,利用甲酸气体对金属铟的氧化膜进行处理并维持第一设定时长;

S4:重复步骤S2;

S5:将金属铟加热到第二温度范围内并维持第二设定时长,再将金属铟降低到第三温度范围内并利用甲酸气体对金属铟的氧化膜进行处理并维持第三设定时长;

S6:重复步骤S5多次;

S7:重复步骤S2后,进行蒸发镀膜。

进一步地,所述第一温度范围为50℃-80℃,所述第一设定时长为3 min -5min。

进一步地,所述第二温度范围为200℃-600℃,所述第二设定时长为10s-30s;所述第三温度范围为155℃-165℃,所述第三设定时长为3 min -5min。

进一步地,步骤S6包括:当金属铟的温度降低到第三温度范围内时,对腔室抽真空后,供入甲酸气体;并当需要将金属铟加热到第二温度范围内时,停止供入甲酸气体。

进一步地,在步骤S3中,利用甲酸气体对金属铟的氧化膜进行处理包括在维持第一设定时长内持续通入甲酸气体。

进一步地,在步骤S5中,利用甲酸气体对金属铟的氧化膜进行处理包括在维持第三设定时长内持续通入甲酸气体。

进一步地,在步骤S3中和/或在步骤S5中,甲酸气体的流速为1.5 SLM ~2.5SLM。

进一步地,步骤S1之前还包括S01:将金属铟在氧气环境下进行氧化处理,使其裸露的表面形成氧化膜。

进一步地,所述保护气体为氮气,且保护气体通入的流速为1 SLM -2SLM。

进一步地,在执行步骤S 2时,需要执行两次。

本发明提供的半导体器件的蒸镀方法能产生如下有益效果:

本发明提供的半导体器件的蒸镀方法,包括如下步骤:S1:将经过氧化处理的金属铟放入腔室内;S2:对腔室进行抽真空后通入保护气体;S3:对腔室抽真空后,将金属铟加热到第一温度范围内,利用甲酸气体对金属铟的氧化膜进行处理并维持第一设定时长;S4:重复步骤S2;S5:将金属铟加热到第二温度范围内并维持第二设定时长,再将金属铟降低到第三温度范围内并利用甲酸气体对金属铟的氧化膜进行处理并维持第三设定时长;S6:重复步骤S5多次;S7:重复步骤S2后,进行蒸发镀膜。本发明的半导体器件的蒸镀方法,在将金属铟放入用于蒸镀的腔室前,将金属铟进行氧化,使金属铟裸露的部分形成氧化铟的氧化膜,较自然氧化形成的氧化铟厚度较厚且致密,从而避免了金属铟与作业环境中的卤素、硫、硒、碲等物质反应;从而避免金属铟在腔室内进行还原反应时,难以使氧化铟还原成铟。在腔室内进行蒸镀的时候,由于金属铟的表面没有氧化铟和其他物质的覆盖,有利于金属铟的蒸发,并使其维持稳定的蒸发效率,提高镀膜的质量。

与现有技术相比,本发明提供的半导体器件的蒸镀方法,在金属铟进入到腔室之前进行了氧化处理,使其金属铟的表面形成厚度较厚且致密的氧化铟的保护层,避免了在金属铟进入到腔室之前,金属铟与作业环境中的卤素、硫、硒、碲等物质反应形成难以被去除的反应物,影响利用金属铟进行蒸镀的效率和质量。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

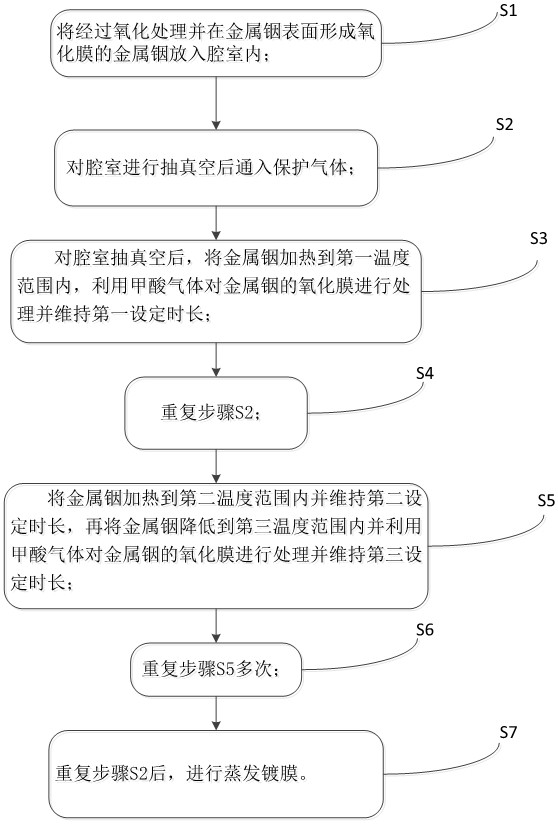

图1为本发明实施例提供的半导体器件的蒸镀方法的流程图。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例:

如图1所示,本发明提供的一种半导体器件的蒸镀方法,包括以下步骤:

S1:将经过氧化处理的金属铟放入腔室内;

S2:对腔室进行抽真空后通入保护气体;

S3:对腔室抽真空后,将金属铟加热到第一温度范围内,利用甲酸气体对金属铟的氧化膜进行处理并维持第一设定时长;

S4:重复步骤S2;

S5:将金属铟加热到第二温度范围内并维持第二设定时长,再将金属铟降低到第三温度范围内并利用甲酸气体对金属铟的氧化膜进行处理并维持第三设定时长;

S6:重复步骤S5多次;

S7:重复步骤S2后,进行蒸发镀膜。

本实施例提供的本发明的半导体器件的蒸镀方法,在将金属铟放入用于蒸镀的腔室前,将金属铟进行氧化,使金属铟裸露的部分形成氧化铟的氧化膜,较自然氧化形成的氧化铟厚度较厚且致密,从而避免了金属铟与作业环境中的卤素、硫、硒、碲等物质反应;从而避免金属铟在腔室内进行还原反应时,难以使氧化铟还原成铟。在腔室内进行蒸镀的时候,由于金属铟的表面没有氧化铟和其他物质的覆盖,有利于金属铟的蒸发,并使其维持稳定的蒸发效率,提高镀膜的质量。

与现有技术相比,本发明提供的半导体器件的蒸镀方法,在金属铟进入到腔室之前进行了氧化处理,使其金属铟的表面形成厚度较厚且致密的氧化铟的保护层,避免了在金属铟进入到腔室之前,金属铟与作业环境中的卤素、硫、硒、碲等物质反应形成难以被去除的反应物,影响利用金属铟进行蒸镀的效率和质量。

因此,本实施例提供的半导体器件的蒸镀方法缓解了现有技术存在的金属铟表面存在氧化膜或者其他物质,影响金属铟的蒸发,且影响金属铟的蒸发的稳定性,进而影响半导体器件的镀膜的质量。

在一种具体的实施方式中,进一步地,在步骤S3中,所述第一温度范围为50℃-80℃,所述第一设定时长为3 min -5min。

在第一温度范围内,甲酸气体对氧化铟进行一段时间的还原反应后,在氧化铟的表面上形成了甲酸铟,甲酸铟在氧化铟的表面,影响了氧化铟的进一步还原。

在一种具体的实施方式中,进一步地,在步骤S5中,所述第二温度范围为200℃-600℃,所述第二设定时长为10s-30s;所述第三温度范围为155℃-165℃,所述第三设定时长为3 min -5min。

较佳地,当将金属铟加热到第二温度范围内,一般加热到220℃并维持15s左右,同时在多次重复的步骤S5中,金属铟在第二温度范围内的维持时间一般也是不断变短的,由于氧化铟的逐渐减少,生成的甲酸铟的量也不断减少,需要分解的甲酸铟的量需要较短的时间就能够完成。

当金属铟处于第三温度范围,一般将金属铟加热到157℃并维持5min,由于步骤S5会重复多次,金属铟表面的氧化铟不断的减少,多次重复的步骤S5,在第三温度范围内的维持时间一般是不断变短的。

进一步的,在第一温度范围内使用甲酸气体对金属铟上方的氧化铟处理时,由于在氧化处理步骤中形成的氧化铟的厚度较厚且致密,在第一温度范围内处理时会在氧化铟的表面形成甲酸铟,而甲酸铟会附着在氧化铟的表面影响氧化铟的进一步的还原,加热到第二温度范围内使表面的甲酸铟分解成铟,然后在金属铟的熔点附近的第三温度再充入甲酸气体,此时由于氧化铟的熔点较高仍为固体存在,氧化铟表面的铟为半固体半熔融的状态,在甲酸气体的吹动下就可以从氧化铟表面吹落,而不影响氧化铟的进一步还原,重复多次可以将氧化铟全部还原,然后再进行蒸镀操作,这样就可以完全去除铟表面的氧化物层,能够高效的完成蒸镀。

在重复步骤S5的过程中,为了位于第二温度范围内的金属铟较快的降温,一般可以采用的方式是用水冷机对金属铟位于的加热台进行冷却,从而达到快速降温的目的。

在步骤S3时,在第一温度范围内利用甲酸气体,在金属铟固态的时候去除表面氧化物,在第一温度范围内生成的甲酸铟在氧化铟的表面,影响氧化铟的进一步还原,需要提高金属铟的温度。

在步骤S5时,为了避免甲酸铟的影响,提高到第二温度范围,使甲酸铟分解成铟,从而使氧化铟表面无甲酸铟覆盖;再将温度降低到第三温度范围内,进行甲酸与氧化铟的还原反应。

由于第三温度范围处于金属铟的熔点附近,金属铟处于固液混合状态,氧化铟为固态,氧化铟漂浮在金属铟的表面,因此,甲酸气体易于与氧化铟反应,方便利用甲酸气体进一步还原。

甲酸与金属铟的表面的氧化铟进行还原反应,还原反应方程式如下:

氧化铟与甲酸反应生成甲酸铟,生成的甲酸铟为晶体材料,会附着在氧化铟的表面影响氧化铟的进一步还原,而甲酸铟在高温200℃以上会分解,分解成铟;反应方程式如下:

当利用甲酸气体对氧化铟进行一定程度还原反应以后,需要将金属铟的温度升高到第二温度范围内,使甲酸铟分解成铟,避免甲酸铟影响氧化铟的还原,一般在第三温度范围内对甲酸与氧化铟进行还原反应,当进行到一定程度,需要将温度提高到第二温度范围内,使甲酸铟分解,反复几次实现金属铟上的氧化膜的还原。

进一步地,步骤S6包括:当金属铟的温度降低到第三温度范围内时,对腔室抽真空后,供入甲酸气体;并当需要将金属铟加热到第二温度范围内时,停止供入甲酸气体。

在金属铟加热到第二温度范围内,在氧化铟的表面上的甲酸铟分解为金属铟。在第三温度范围内,当甲酸气体再次进入到腔室内的时候,由于铟此时为半熔融状态,甲酸气体能够将氧化铟表面上的金属铟吹落,避免氧化铟上的甲酸铟分解的金属铟影响氧化铟的还原,从而利用甲酸气体将氧化铟全部还原。

进一步地,在步骤S3中,利用甲酸气体对金属铟的氧化膜进行处理包括在维持第一设定时长内持续通入甲酸气体。

进一步地,在步骤S5中,利用甲酸气体对金属铟的氧化膜进行处理包括在维持第三设定时长内持续通入甲酸气体。

在对金属铟处于第三温度范围内,始终保持甲酸气体的加入,同时在维持金属铟处于第三温度范围进行反应的时候,也持续保持甲酸气体的通入,时刻补给因反应而消耗的甲酸气体;且还原处理时用的还原性酸为甲酸,而不是氢气,这样就可以省去储氢装置,甲酸为液体,便于储存,并且甲酸在常温下就容易挥发,充入甲酸气体时,可以对甲酸液体进行加热,加速挥发,在腔室内负压下甲酸气体可以进一步进入到腔室中。

进一步地,在步骤S3中和/或在步骤S5中,甲酸气体的流速为1.5 SLM ~2.5SLM。

在步骤S3中和在步骤S5中通入甲酸气体的流速一般在1.5 SLM ~2.5SLM。 SLM表示标况下(0℃,1 atm )升每分钟。在步骤S3中或在步骤S5中通入甲酸气体的流速一般在1.5 SLM ~2.5SLM。

进一步地,步骤S1之前还包括S01:将金属铟在氧气环境下进行氧化处理,使其裸露的表面形成氧化膜。

对金属铟在氧气环境下进行氧化处理,在氧气环境下金属铟的表面形成氧化铟膜较厚且致密,在金属铟表面的致密的氧化铟膜能对内部的金属铟进行保护,一般氧化铟膜厚度在100-1000nm;这个氧化铟膜能够防止空气中或者作业环境中的卤素、硫、硒、碲等物质与铟反应,形成难以通过还原反应去除的金属铟的化合物;从而避免金属铟在腔室内进行还原反应时,一方面还会有金属铟的化合物杂质存在,另一方面在金属铟的化合物覆盖下的氧化铟难以全部还原成铟;形成氧化铟较自然氧化形成的氧化铟厚度较厚且致密,能够更好的阻止铟与其他物质发生反应。

进一步地,所述保护气体为氮气,且保护气体通入的流速为1 SLM -2SLM。

进一步地,在执行步骤S 2时,需要执行两次。

当对腔室抽真空以后,需要向腔室通入保护气体,一般为氮气,氮气以1 SLM -2SLM的流速进入到腔室内;充入保护气体的腔室还需要再次抽真空,并再次充入保护气体,为了尽可能除去腔室内的氧气和水汽等。

当将金属铟上的氧化铟全部还原以后,执行两次步骤S 2后,根据实际的蒸发镀膜的工艺进行操作,从而能够提高成膜质量,加强下一步封装时焊接质量。

腔室为进行蒸发镀膜的腔室,将金属铟上的氧化铟还原后,直接进行蒸发镀膜。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 蒸镀掩模、带框架的蒸镀掩模、蒸镀掩模准备体、蒸镀掩模的制造方法、有机半导体元件的制造方法、有机EL显示器的制造方法、及图案的形成方法

- 蒸镀掩模、带框架的蒸镀掩模、蒸镀掩模制备体、蒸镀图案形成方法、有机半导体元件的制造方法、有机EL显示装置的制造方法