新型翻转窗

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及一种窗户,具体涉及一种新型翻转窗。

背景技术

在有的长途运输客车上,为了不让乘客将头部伸出到车厢外部,将车体玻璃设置成封闭式的,由于整车没有设置窗户,车内外不能进行气流交换,致使乘车的舒适性降低。为此,在有的长途运输客车上,安装了沿车辆行驶方向进行推拉的推拉式车窗户,或者绕铰接部位旋转的翻转窗,为了乘客的安全,这些车窗的开启空间往往较小。

对于翻转窗而言,通常是在车体玻璃上开设一个窗口,将翻转窗安装在该窗口处。其结构大致为:包括支架、翻转组件、使翻转组件在打开或关闭的状态下获得保持的保持组件,翻转组件与支架铰接,保持组件分别与支架和翻转组件连接,当需要开启时,通过使翻转组件以与支架的铰接部为中心旋转一个角度,使翻转组件与窗口之间形成具有夹角的让位空间,从而车外的气流通过让位空间进入到车厢内,实现车内外的气流交换。

对于上述结构的翻转窗而言,虽然在开启前,翻转组件与支架之间具有让位空间,但在开启的过程中,随着翻转组件的旋转,翻转组件会占用让位空间,当开启到最大位置时翻转组件与支架形成抵顶,支架对翻转组件形成支撑,但是翻转组件将所述让位空间完全占用,因此如果在翻转组件开启前不小心将手指放在让位空间中,手指会被夹在翻转组件与支架之间,导致手指受伤,从而上述结构的翻转窗存在安全隐患。

发明内容

本发明提供一种可以防止在开启时夹到手指的新型翻转窗。

解决上述技术问题的技术方案如下:

新型翻转窗,包括:

支架,支架包括支承部、铰接部、连接部,铰接部与连接部的一端均与支承部连接;

翻转组件,翻转组件包括翻转铰接部,翻转铰接部与铰接部铰接,翻转组件在关闭的状态下,翻转组件与连接部形成有让位空间;

分别与连接部和翻转铰接部连接的保持组件;

限制组件,限制组件位于铰接部与连接部之间;

支撑结合部,支撑结合部设置在翻转组件上;

翻转组件开启后,支撑结合部与限制组件配合使该翻转组件获得支撑,以使翻转铰接部与连接部之间的让位空间的至少一部分获得保留。

本发明的优点为:由于翻转组件在开启时向连接部所在位置转动,在翻转的过程中,当支撑结合部与限制组件形成抵顶时,使翻转组件无法继续转动,这样,限制组件通过支撑结合部既对翻转组件形成了支撑作用,又对翻转组件形成了限位,使翻转组件与连接部之间的让位空间的至少一部分获得保留,避免夹到操作者的手指。即使在开启前,有人将手指不小心放在了让位空间中,在开启后,由于让位空间的至少一部分获得保留,可便于将手指从让位空间中抽出,或者在开启过程中,可及时将手指从让位空间中抽出。

附图说明

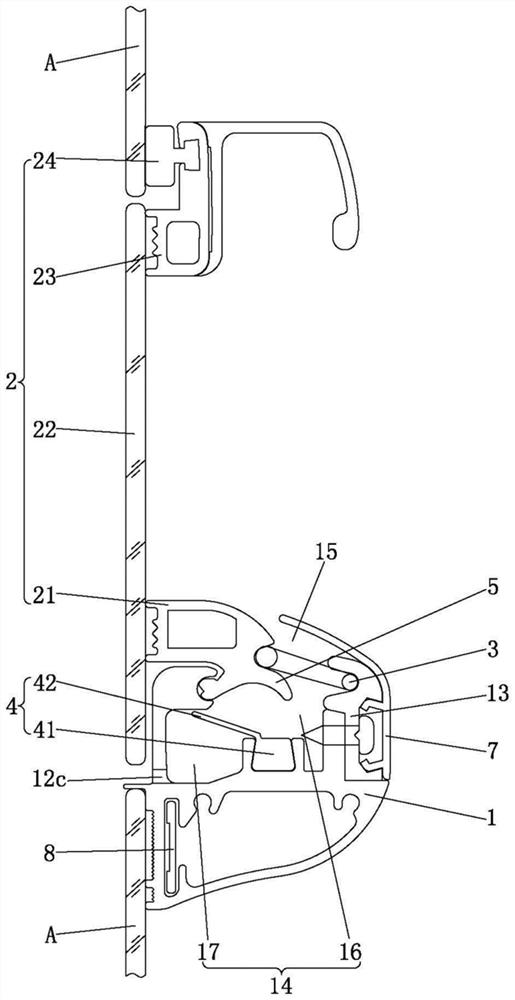

图1为本发明的新型翻转窗在关闭状态下的侧示意图;

图2为本发明的新型翻转窗在开启状态下的侧示意图;

图3为本发明中支架的结构图;

图4为本发明中的保持组件的结构图;

图5为本发明中的翻转铰接部与支撑结合部的结构图;

图6为翻转组件安装与转动阻尼组件装配后的示意图;

图7为本发明中的转动阻尼组件的示意图;

图8为转动阻尼组件中连接轴的示意图;

图9为本发明中的罩壳的示意图;

附图中的标记:

支架1,支承部11,空腔11a,挡位板11b,装配槽11c,铰接部12,支撑体12a,凸起部12b,排水孔12c,连接部13,第一连接体13a,第二连接体13b,压条13c,卡槽13d,排水通道14,让位空间15,第一腔体16,第二腔体17,阻挡部件18,槽部19;

翻转组件2,翻转铰接部21,玻璃22,翻转操作手柄23,缓冲部件24;

保持组件3,第一弹性体31,中间公用部32,第二弹性体33,第一弯曲部34,第二弯曲部35,第一开口36,第二开口37,套筒38;

限制组件4,限位部件41,阀板42;

支撑结合部5;

转动阻尼组件6,筒体61,第一连接部61a,第二连接部61b,连接轴62,弧形罩63,开口64,弹簧65,压块66;

罩壳7,第一遮挡部71,第二遮挡部72,卡接部73,主体73a,弯曲部73b;

固定板8;

车体玻璃A。

具体实施方式

如图1和图2,本发明的新型翻转窗,包括支架1、翻转组件2、保持组件3、限制组件4、支撑结合部5,本实施例中,是在本体玻璃A上留出一个窗口,该窗口用于与翻转组件2配合,转动翻转组件2使窗口打开或关闭。下面结合附图分别对各部分以及它们之间的关系进行详细说明:

如图1至图3,支架1包括支承部11、铰接部12、连接部13,本实施例中,支承部11作为整个新型翻转窗的支承部件,支承部11用于与车体玻璃A连接,例如,将支承部11与车体玻璃A通过粘结部件粘结,从而使支承部11与车体玻璃A固定成一体。

如图1至图3,支承部11上设有沿该支承部11轴向延伸的空腔11a,通过设置空腔11a,有助于降低支承部11的重量,节约生产成本。在空腔11a内设有挡位板11b,在挡位板11b与支承部11的内壁面之间形成装配槽11c。

如图1至图3,铰接部12位于支承部11的上端(从图上看),铰接部12与支承部11连接,铰接部12包括支撑体12a以及与支撑体12a连接的凸起部12b,支撑体12a的一端与支承部11固定,支撑体12a的另一端与凸起部12b固定,凸起部12b面向连接部13的端面上设有装配槽,该装配槽用于安装翻转组件2。

如图1至图3,连接部13位于支承部11的上端(从图上看),连接部13的一端与支承部11连接,本实施例中,连接部13包括第一连接体13a、第二连接体13b,第一连接体13a的一端与支承部11固定,第一连接体13a的另一端为自由端,第二连接体13b的一端与支承部11抵顶,第二连接体13b面向第一连接体13a的侧壁面上设有压条13c,压条13c与第一连接体13a的自由端形成抵顶,第二连接体13b通过紧固件与第一连接体13a固定成一体,紧固件可以是螺钉或铆钉。第二连接体13b的另一端设有安装槽,该安装槽用于安装保持组件3。

如图1、图2及图5,翻转组件2包括翻转铰接部21,翻转铰接部21与铰接部12铰接,翻转铰接部21的一端与凸起部12b上的装配槽间隙配合,从而使翻转铰接部21与铰接部12形成铰接关系,以便使翻转铰接部21在外力的作用下可以转动。翻转组件2在关闭的状态下,翻转组件2与连接部13形成有让位空间15,该让位空间15供翻转组件2在转动时不会受到阻碍,以便于开启翻转组件2。

如图1、图2及图5,翻转组件2还包括玻璃22,玻璃22与翻转铰接部21固定,玻璃22与翻转铰接部21优先通过粘结部件粘结固定,当翻转铰接部21旋转时,玻璃22跟随翻转铰接部21旋转。翻转组件2还包括转动驱动组件,转动驱动组件包括翻转操作手柄23,翻转操作手柄23与玻璃22固定,转动驱动组件还包括缓冲部件24,缓冲部件24一端与翻转操作手柄23固定,缓冲部件24另一端面向车体玻璃A,翻转组件2关闭时,缓冲部件24与车体玻璃A配合,以减轻翻转组件2对车体玻璃A的冲击。

如图1、图2及图4,保持组件3分别与连接部13和翻转铰接部21连接。保持组件3包括第一弹性体31、中间公用部32、第二弹性体33、第一弯曲部34、第二弯曲部35,第一弹性体31的一端与第一弯曲部34的一端连接,第一弯曲部34的另一端与中间公用部32的一端连接,中间公用部32的另一端第二弯曲部35的一端连接,第二弯曲部35的另一端与第二弹性体33的一端连接;第一弹性体31与支架1连接,第二弹性体33与翻转组件2连接后,第一弹性体31和第二弹性体33分别受支架1和翻转组件2的挤压力均偏向中间公用部32。其中,第一弹性体31配合在第二连接体13b另一端的安装槽中,在翻转铰接部21上设有卡接槽,第二弹性体33配合在该卡接槽内。

如图1、图2及图4,第一弹性体31与第一弯曲部34和中间公用部32形成第一受力变形单元,第二弹性体33与第二弯曲部35和中间公用部32形成第二受力变形单元,第一受力变形单元具有为第一弹性体31与中间公用部32发生弹性形变提供让位的第一开口36,第二受力变形单元具有为第二弹性体33与中间公用部32发生弹性形变提供让位的第二开口37,第一开口36与第二开口37的朝向相反。

第二弹性体33上设有套筒38,通过套筒38可以增加与翻转组件2的接触面积,使保持组件3与翻转组件2的配合可靠。

如图1和图2,限制组件4位于铰接部12与连接部13之间,限制组件4沿着支架1的轴向延伸。支撑结合部5设置在翻转组件2上,翻转组件2开启后,支撑结合部5与限制组件4配合使该翻转组件2获得支撑,以使翻转铰接部21与连接部13之间的让位空间15的至少一部分获得保留。

如图1和图2,将限制组件4设置在铰接部12与连接部13的优点在于,由于翻转组件2在开启时向连接部13所在位置转动,在翻转的过程中,当支撑结合部5与限制组件4形成抵顶时,使翻转组件2无法继续转动,这样,限制组件4通过支撑结合部5既对翻转组件2形成了支撑作用,又对翻转组件2形成了限位,使翻转组件2与连接部13之间的让位空间15的至少一部分获得保留,避免夹到操作者的手指。

如图1和图2,本实施例中,由于限制组件4与支撑结合部5的结合,即:当支撑结合部5与限制组件4形成抵顶时,这时翻转组件2的达到最大开启位置,从而在本实施例中,翻转组件2开启后位于任意位置,翻转组件2以及支撑结合部5均不与连接部13抵顶。优选的方式是,翻转组件2开启后,所述让位空间15的至少三分之二获得保留,这样就完全避免夹到手指的情况发生。

如图1和图2,在支承部11、铰接部12、连接部13之间形成排水通道14,限制组件4的优选位置是设置在支架1的排水通道14中,这样的位置既可以起到避免夹手,又不会占用支架1上的其他安装位置,确保产品的结构紧凑,并有利于缩小产品的体积。限制组件4的顶面所处的高度位置,比铰接部12和连接部13的顶面所处高度位置均要低。

如图1至图3,本实施例中,限制组件4包括阀板42以及用于与支撑结合部5配合的限位部件41,阀板42一端所在的高度位置低于另一端所在的高度位置,阀板42的一端与限位部件41连接,阀板42的另一端与铰接部12的壁面配合后,限位部件41以及阀板42将排水通道14分隔成第一腔体16与第二腔体17,限位部件41以及阀板42对从第二腔体17进入第一腔体16的介质形成阻挡。

如图1和图2,优选地,所述阀板42在外力的作用下能摆动,例如,阀板42采用橡胶材质制成,其本身的重量轻,在外力(例如气流)的作用下发生摆动。

如图1至图3,本实施例中,在支撑体12a上设有排水孔12c,该排水孔12c的一端与第二腔体17连通,排水孔12c的另一端与大气连通,当有水进入到第一腔体16中时,水通过阀板42与铰接部12之间的间隙进入到第二腔体17中,然后通过排水孔12c排出到车外。然而,由于排水孔12c的存在,气流或灰尘等介质会通过排水孔12c进入到第二腔体17中,由于阀板42的一端高另一端低,即呈倾斜的状态布置,当气流进入到第二腔体17中时,气流对阀板42施加一个向内侧的推力,使阀板42与铰接部12的壁面贴在一起,从而可以阻止介质从第二腔体17进入第一腔体16,起到了降低风噪以及防止灰尘等介质进入到车厢内的作用。

如图1至图3,所述支架1还包括位于排水通道14中的安装部,限制组件4与安装部配合。所述安装部包括沿支架轴向延伸的两个阻挡部件18,在两个阻挡部件18之间形成槽部19,所述限制组件4的至少一部分配合在槽部19中,限位部件41的形状与槽部19匹配,限位部件41间隙配合在槽部19中,槽部19优先设置成燕尾槽,这样,限位部件41只能沿着槽部19的轴向移动。通过与安装部限位部件41的配合,可以避免在支架1上通过开设螺孔来固定限位部件41。

如图1、图2及图5,支撑结合部5与翻转铰接部21连接的一端位于翻转铰接部21与保持组件3的连接部位的下方,支撑结合部5呈弯曲状,支撑结合部5的位置以及形状,促使支撑结合部5以及翻转铰接部21不会与连接部13形成抵顶,确保了翻转组件2开启后让位空间15的至少一部分获得保留。

如图1和图2,支撑结合部5的另一端为自由端,翻转组件2在关闭时支撑结合部5与限制组件4分离,或者翻转组件2在开启未达到最大位置时,支撑结合部5与限制组件4也处于分离的状态。

如图1、图2和图6,翻转组件2在开启的过程中,翻转组件2对保持组件3产生作用力,使保持组件3被压缩,保持组件3蓄积了反弹的能量,而沿着支架1和翻转组件2轴向布置的保持组件3的数量多个,因此,这些保持组件3在复位时,蓄积的反弹能量使翻转组件2快速地转动,使翻转组件2产生的动能非常大,而翻转组件2上的操作手柄23和缓冲部件24的位置对车体玻璃A对应,因此,翻转组件2关闭时如果动能太大,容易导致车体玻璃A破裂。为此,在本实施例中还包括用于降低翻转组件2在关闭时产生动能的转动阻尼组件6,该转动阻尼组件6与支架1固定,转动阻尼组件6还与翻转组件2固定。

如图7和图8,转动阻尼组件6包括筒体61、连接轴62、弧形罩63、弹簧65、压块66,筒体61与支架1固定,连接轴62的一部分位于筒体61内并与筒体61枢轴连接,连接轴62与翻转组件2连接,弧形罩63位于筒体61内且与筒体61的内壁固定,在弧形罩63与筒体61之间形成弧形通道,弹簧65位于弧形通道中,弹簧65的一端与弧形罩63或者筒体61连接,压块66在翻转组件2关闭时对弹簧65施加压力,压块66固定在连接轴62上,所述弧形罩63上设有供压块66进入的开口64。压块66的形状优先采用扇形,压块66的弧度小于90°。

如图7和图8,筒体61的外周面上设有第一连接部61a和第二连接部61b,其中,第一连接部61a用于与槽部19配合,第二连接部61b用于与空腔11a配合,槽体19的中间部位用于安装限制组件4,槽体19的两端用于安装第一连接部61a,空腔11a的两端用于安装第二连接部61b,通过第一连接部61a与槽体19的配合,以及第二连接部61b与空腔11a配合,使筒体61固定而无法转动。

如图6、图7和图8,当翻转组件2关闭时,翻转组件2旋转(例如顺时针转),连接轴62随着翻转组件2转动,压块66随着连接轴62转动,压块66对位于弧形通道内的弹簧65施加压力,弹簧65通过压块66、连接轴62对翻转组件2形成阻尼作力,从而减缓翻转组件2的转动,进而降低翻转组件2的动能,避免损坏玻璃。

如图6、图7和图8,当翻转组件2开启时,翻转组件2旋转(例如逆时针转),连接轴62随着翻转组件2转动,压块66随着连接轴62转动,压块66对加载在弹簧65上的一部分压力进行释放,压块66与弹簧65保持配合。

如图1、图2和图9,在本实施例中,还包括罩壳7,罩壳7与支架1配合,罩壳7的一端至少延伸到让位空间15的上方,对让位空间15的至少一部分形成遮挡,操作者在开启翻转组件2时,由于罩壳7的遮挡作用,杜绝了操作者将手指放在让位空间15中,从而防止了手指被夹的情况发生。

如图1、图2和图9,优选地,罩壳7的一端延伸到翻转组件2的上方对翻转组件2的一部分形成遮挡,在罩壳7与翻转组件2的翻转铰接部21之间留有间隔空间,以避免罩壳7对翻转组件2的转动形成阻挡,罩壳7的一端优先延伸到翻转铰接部21的上方,这样对让位空间15形成完全的遮挡。

如图1、图2和图9,罩壳7包括第一遮挡部71和第二遮挡部72,其中第一遮挡部71用于延伸到翻转组件2的上方对翻转组件2的一部分形成遮挡,第二遮挡部72与支架1连接以对支架1的一部分形成遮挡,第二遮挡部72优先对第二连接体13b形成遮挡,第一遮挡部71的一端经弯曲后与第二遮挡部72连接,第一遮挡部71的另一端延伸到翻转铰接部21的上方,对让位空间15形成遮挡,以及对翻转组件2的一部分形成遮挡。第一遮挡部71和第二遮挡部72表面均为光滑面。

如图1、图2和图9,罩壳7还包括卡接部73,卡接部73与连接部13固定,优选地,卡接部73设置在第二遮挡部72的面向第二连接体13b的壁面上,在第二连接体13b上设有卡槽13d,所述卡接部73配合在卡槽13d中。

如图1、图2和图9,所述卡槽13d的槽口宽度小于该卡槽13d槽内的宽度,当卡接部73插入到卡槽13d中时,迫使卡接部73向内侧偏摆,从而使卡接部73与卡槽13d形成过盈配合。

如图1、图2和图9,卡接部73包括主体73a以及弯曲部73b,主体73a的一端与第二遮挡部72固定,主体73a的另一端与弯曲部73b连接,主体73a与第二遮挡部72之间形成的夹角大于90°,使卡接部73以倾斜于第二遮挡部72的状态固定在第二遮挡部72上。本实施例中,卡接部73优先采用两个,两个卡接部73呈对称布置。

如图1和图2,在客车上,由于车体玻璃A的面积非常大,车体玻璃A的受到破坏的机率也很大,由于本发明与车体玻璃A固定的,当车体玻璃A受到破坏时,本发明在重力的作用下会脱落,对车内的乘客形成危害。因此,在本实施例中,还包括固定板8固定板8上还有一部分用于与车架固定,通过固定板8与车架形成的固定关系,即使车体玻璃A受到破坏,通过车架与固定板8的固定,固定板8对支架1形成的支撑作用,翻转窗也不会脱落,从而消除了新型翻转窗自动掉落的安全隐患,增加了安全性。

优选地,固定板8上还有一部分用于与车体玻璃A固定,这种结构在车体玻璃未受到损坏的情况下,进一步地增加了翻转窗的稳固性。

如图1和图2,优选地,固定板8配合在装配槽11c中后与支承部11固定,固定板8的两端均暴露在支承部11的外部,固定板8暴露在支承部11外部的部分,其中一面用于与车体玻璃A固定,另一面用于与车架固定,固定板8与支承部11、车体玻璃A以及车架均优先采用粘贴的方式固定。这种结构充分利用支承部11上的装配槽11c的空间安装固定板8,在不需要额外增加固定板8装配空间的情况下,利于使产品的结构紧凑。

- 百叶窗翻转组件用转动套及具有其的百叶窗翻转组件

- 一种翻转遮阳式新型窗