一种硅纳米片阵列的制备方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及硅纳米材料技术领域,具体涉及一种硅纳米片阵列的制备方法。

背景技术

硅是丰富的环境友好型元素,更是现代电子工业和光伏工业的基本材料。同时,硅还被应用于可降解的电子传感器,药物传输装置以及锂电池负极材料等新产业。近段时间,低维度硅纳米材料的制备方法研究得到了长足发展,例如化学气相沉积、化学刻蚀等。目前对二维硅纳米片的研究相对较少,这主要是由于硅sp3杂化的立方结构,导致其不容易自组装为原子厚度的二维纳米结构材料,但硅纳米片表现出优异的电学、光学和机械性能,比如自带半导体属性、大的比表面积、量子阱效应及表面可修饰等,在纳米电子学、光电子学、能量转换、能量存储以及生物化学探测中有着重要的应用前景。特别地,具有内部空隙空间的二维Si基纳米结构,具有高的理论容量,克服了大规模的体积变化问题,被认为是锂电池中高性能电极材料的有利选择。例如薄片及具有多层结构的纳米片阵列有效地减小充放电过程中的体积变化,延长循环寿命;并且为锂离子提供更多的活性位点,为锂离子和电子传输提供良好的动力学性能。本纳米片(Nanosheets)指具有厚度方向为纳米级,甚至原子层级别的片状结构体。纳米片阵列优异的性能表现与其结构性能有着密切关系,研究表明纳米片的密度、厚度以及排布方式对纳米片阵列性能有很大的影响。

传统纳米材料制备方法中,化学气相沉积(CVD)可以制备硅纳米片(ACS Nano,2014, 8: 6556-6562),但其有较高的温控等制备条件需求,而且对纳米片的厚度、面积以及致密度等形貌参数的调控能力非常弱,也不能成形为规律阵列。另一种制备硅纳米片的方法是采用二硅化钙(CaSi

发明内容

本发明目的在于提供一种硅纳米片阵列的制备方法。该方法简单、高效的制备出高密度可控的纳米片阵列,解决目前制备硅纳米片阵列所存在的密度低、形貌不可控等问题。

本发明目的通过如下技术方案实现:

一种硅纳米片阵列的制备方法,其特征在于:晶面为(111)的硅基板预处理后,将硅基板与钙置于真空中依次在630~640℃和700~720℃下进行分段加热反应,反应完成后降至室温,将反应后的基板置于氯化锰的乙醇溶液浸泡2h,然后与氯化锰颗粒分别置于分段加热炉的两端,全程通入氮气,将氯化锰颗粒一端加热至700~830℃,基板一端加热至500~600℃保温反应,反应结束后冷却至室温。

在制备CaSi

进一步,上述硅基板是尺寸为8*8mm

进一步,上述硅基板和钙的分段加热反应,具体是将硅基板和钙金属颗粒置于石英容器中,并保持一段距离,将石英容器置于真空炉中,调节真空度至10

进一步,上述钙金属颗粒在石英容器底部,硅基板在钙金属颗粒的上端,正面朝下,石英容器口用石英棉封口。

在采用金属氯化盐与CaSi

进一步,上述氯化锰的乙醇溶液是氯化锰和乙醇按照5~10g:50mL的质量体积比溶解配制。

进一步,上述氯化锰颗粒和钙的质量比为2~3:5~10,升温速率为10~15℃/min,保温时间为0~20min,冷却时的降温速率与升温速率相同。

进一步,上述基板预处理是将单晶硅基板浸泡在50mL丙酮溶液中超声,蒸发至剩余少15mL丙酮溶液,之后在质量分数为50%的氢氟酸、硝酸和醋酸按照体积比为1:1:2组成的混合溶液中浸泡10秒钟,并用纯净水冲洗,最后用体积分数为5-10%的氢氟酸水溶液点蘸清洗,水洗之后空气中静干。

最具体的,一种硅纳米片阵列的制备方法,其特征在于,按如下步骤进行:

(1)硅基板预处理

将尺寸为8*8mm

(2)制备硅化物前驱体

将硅基板和0.02~0.03g的钙金属颗粒置于适应容器中,钙金属颗粒在石英容器底部,硅基板在钙金属颗粒的上端,并保持一段距离,正面朝下,石英容器口用石英棉封口,将石英容器置于真空炉中,调节真空度至10

(3)浸泡处理

将步骤(2)反应后的CaSi

(4)萃取钙

将浸泡完成的CaSi

本发明具有如下技术效果:

本发明制备的硅纳米片垂直于硅基板并形成阵列,纳米片之间的间距达到10~100nm,纳米片组成的阵列可以呈现多种对称形貌,纳米片不团聚、不垮塌,纳米片尺寸均匀,厚度在5~150nm之间,高度达到2μm左右,产率可达到原材料的55.7~63.9%,形成高密度的硅纳米片阵列,纯度高达96.4%。

本发明制备方法简单、高效,制备出密度可控的纳米片阵列,有效控制了阵列的面积、密度、对称性等,解决了制备的硅纳米片阵列存在的密度低、形貌不可控的问题。

附图说明

图1:本发明纳米片阵列的制备工艺流程图。

图2:本发明制备硅纳米片阵列前驱体使用的制备装置示意图。

图3:本发明制备的硅纳米片阵列的X射线衍射图谱。

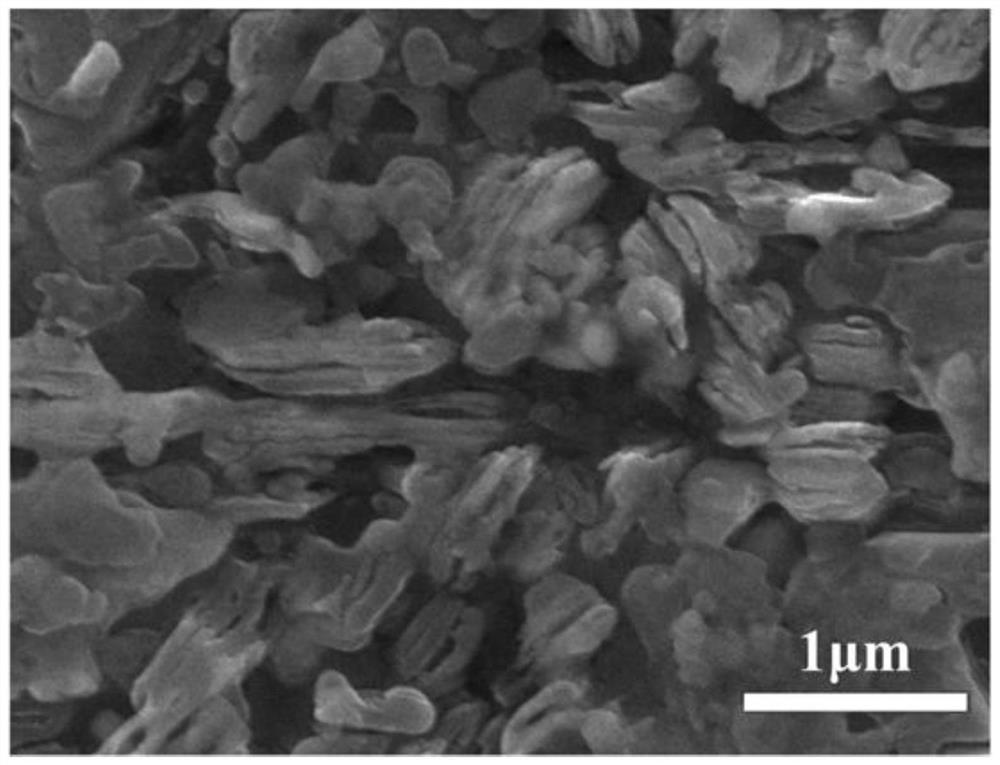

图4:本发明制备的硅纳米片阵列的扫描电镜图。

具体实施方式

下面通过实施例对本发明进行具体的描述,有必要在此指出的是,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术人员可以根据上述本发明内容对本发明作出一些非本质的改进和调整。

实施例1

一种硅纳米片阵列的制备方法,按如下步骤进行:

(1)硅基板预处理

将尺寸为8*8mm

(2)制备硅化物前驱体

将预处理后的硅基板和0.025g的钙金属颗粒置于适应容器中,钙金属颗粒在石英容器底部,硅基板在钙金属颗粒的上端,并保持一段距离,正面朝下,石英容器口用石英棉封口,将石英容器置于真空炉中,调节真空度至10

(3)浸泡处理

将步骤(2)反应后的CaSi

(4)萃取钙

将浸泡完成的CaSi

本实施例制备的硅纳米片均垂直于硅基板生长,硅纳米片的垂直高度约为1.8~2μm,硅纳米片呈现三向中心对称的排列方式,图2中X射线衍射能谱图证明了纳米片的结晶硅材料基体,(a)为基板上生成CaSi

实施例2

一种硅纳米片阵列的制备方法,按如下步骤进行:

(1)硅基板预处理

将尺寸为8*8mm

(2)制备硅化物前驱体

将硅基板和0.03g的钙金属颗粒置于适应容器中,钙金属颗粒在石英容器底部,硅基板在钙金属颗粒的上端,并保持一段距离,正面朝下,石英容器口用石英棉封口,将石英容器置于真空炉中,调节真空度至10

(3)浸泡处理

将步骤(2)反应后的CaSi

(4)萃取钙

将浸泡完成的CaSi

本实施例制备的纳米片垂直于基板生长,呈现三向中心对称的排布形成阵列,纳米片的厚度在38~82nm之间,硅纳米片阵列的的垂直高度约为2.2~2.4μm,形成的硅纳米片阵列产率占原材料Si的60.3%,纯度达到93.1%。

实施例3

一种硅纳米片阵列的制备方法,按如下步骤进行:

(1)硅基板预处理

将尺寸为8*8mm

(2)制备硅化物前驱体

将硅基板和0.02g的钙金属颗粒置于适应容器中,钙金属颗粒在石英容器底部,硅基板在钙金属颗粒的上端,并保持一段距离,正面朝下,石英容器口用石英棉封口,将石英容器置于真空炉中,调节真空度至10

(3)浸泡处理

将步骤(2)反应后的CaSi

(4)萃取钙

将浸泡完成的CaSi

本实施例中制备的纳米片垂直于基板生长,且呈现三向中心对称的排布形成阵列,纳米片的厚度为110~135nm,垂直高度为1.9~2.2μm,形成的硅纳米片阵列产率占原材料Si的63.9%,纯度达到96.4%。

实施例4

(1)硅基板预处理

将尺寸为8*8mm

(2)制备硅化物前驱体

将硅基板和0.02g的钙金属颗粒置于适应容器中,钙金属颗粒在石英容器底部,硅基板在钙金属颗粒的上端,并保持一段距离,正面朝下,石英容器口用石英棉封口,将石英容器置于真空炉中,调节真空度至10

(3)浸泡处理

将步骤(2)反应后的CaSi

(4)萃取钙

将浸泡完成的CaSi

本实施例中制备的纳米片垂直于基板生长,且呈现三向中心对称的排布形成阵列,纳米片的厚度为6~25nm,垂直高度为1.8~2.1μm,形成的硅纳米片阵列产率占原材料Si的57.4%,纯度达到92.2%。

- 一种硅纳米片阵列的制备方法

- 一种水滑石纳米片/碳阵列/金属/硅复合电极的制备及其作为无酶传感器的应用