基于机床工作状态的关键主机组件结构优化设计方法

文献发布时间:2023-06-19 10:11:51

技术领域

本发明涉及机床组件的结构优化设计方法,特别涉及一种基于机床工作状态的关键主机组件结构优化设计方法。

背景技术

随着制造业的发展升级,对数控加工机床也提出了越来越高的要求,不仅要求机床具有较高的运行稳定性和加工效果,还要求机床具有较低的能量损耗和制造成本。因此,在机床设计时需要充分考虑机床结构的动静态刚度以提高其稳定性,同时实现轻量化设计以降低移动部件的能量损耗,提高驱动效率,降低制造成本。

传统的机床关键主机组件结构设计方法大多集中在“傻大笨粗”式的人工模型参数修改和反复计算校核,这种设计方法不但设计效率较低,而且不符合现有机床高刚度轻量化的设计目标。为此,部分研究机构已经开始借助优化算法和尺寸优化、拓扑优化等技术来对床身、立柱等主要机床支撑结构进行优化设计,但是目前的优化设计方法基本是基于机床某一静止状态下进行的,未考虑移动部件或转动部件由于重心变化或全行程动作而引起的载荷变化,无法满足机床多运动工况下的设计要求。有些优化设计方法虽然考虑了单一结构的动态性能,但是忽略了其上联接功能部件的质量分布和联接方式对整机动态性能的影响,在整机状态下,仅优化单一结构的动态性能效果并不明显,还有可能起到反作用。另外,在主支撑结构的设计上,现有的设计方法未能将被支撑功能部件的关键点位移作为优化约束条件,因此仅能保证主支撑结构本身的动静态刚度,无法保证其支撑刚性。

发明内容

本发明的目的在于克服现有技术的不足,提供一种机床关键主机组件的结构优化设计方法,不仅考虑组件结构本身,而且综合考虑组件结构的装配和运动状态,设计指标更贴近机床真实工作状态,优化后的结构可靠性更高。

为了解决上述技术问题,本发明是通过以下技术方案实现的:基于机床工作状态的关键主机组件结构优化设计方法,包括如下步骤:

A.基于机床运动状态下的多工况拓扑优化;

B.结合优化后拓扑构型的几何模型参数化重构;

C.基于机床运动状态下的多工况形状及尺寸优化;

D.基于机床加工及装配条件下的生产状态评估;

E.判断评估结果是否满足设计要求,若是则优化设计完成,若否,则返回步骤C,有针对性的对相应形状及尺寸进行进一步优化;

其中,步骤A基于机床运动状态下的多工况拓扑优化包含以下步骤:

A1.对机床整机结构进行拆解和简化,提取出目标结构及其支撑的运动部件结构单元,并将运动部件结构单元上所有不影响结构分析结果,却会增加有限单元网格划分时间和计算时间的细小特征和零件进行压缩,其中细小特征包括但不限于螺纹孔、倒角和倒圆;

A2.根据目标结构的运动范围和非干涉空间扩大其结构体积并将其内部全部填充实体材料,定义为设计域;

A3.将设计域及简化后的运动部件结构单元的三维模型导入有限元软件中,并将其分别赋值相应的材料参数,材料参数包括但不限于弹性模量、泊松比、密度、热膨胀系数和导热系数;

A4.对各三维模型进行有限单元网格划分和边界条件加载;

A5.对有限元模型进行考虑位姿变化的多工况集成分析,计算出优化过程中需要参考的结构体积、关键位移、关键应力、关键固有频率、综合柔顺度相关数据;其中,多工况集成分析包括但不限于:运动部件结构单元处于不同位姿时目标结构的动静态分析;运动部件结构单元处于加减速状态下目标结构受惯性力的形变分析;在整机温度场分布下目标结构的热力耦合分析;加工状态下切削力对目标结构的影响;考虑运动部件结构单元联接的整机结构模态分析;

A6.建立拓扑优化数学模型,并将步骤A5中计算出的数据导入该拓扑优化数学模型中,利用优化算法进行优化,直到该拓扑优化数学模型收敛,提取出目标结构的概念性设计图解;

步骤B结合优化后拓扑构型的几何模型参数化重构是根据步骤A6中提取的概念性设计图解进行三维几何造型的模型重构,并对具体的细节特征进行参数化,细节特征包括但不限于减重孔的位置、形状和尺寸,结构强化支撑板的位置和厚度,悬臂的长度和截面尺寸;

步骤C基于机床运动状态下的多工况形状及尺寸优化是针对局部的细节特征进行的进一步优化,包括以下步骤:

C1.对重构模型进行材料定义,包括但不限于弹性模量、泊松比、密度、热膨胀系数和导热系数;

C2.对重构模型进行有限单元网格划分和边界条件加载;

C3.对重构模型进行考虑位姿变化的多工况集成分析,计算出结构体积、关键位移、关键应力、关键固有频率、综合柔顺度相关数据;其中,多工况集成分析包括但不限于:运动部件结构单元处于不同位姿时目标结构的动静态分析;运动部件结构单元处于加减速状态下目标结构受惯性力的形变分析;在整机温度场分布下目标结构的热力耦合分析;考虑运动部件结构单元联接的整机结构模态分析;

C4.建立形状及尺寸优化数学模型,并将步骤C3中计算出的数据导入该形状及尺寸优化数学模型中,利用优化算法进行优化至形状及尺寸优化数学模型收敛,得到最终的目标尺寸和形状数据;

步骤D基于机床加工及装配条件下的生产状态评估是对经过形状及尺寸优化的模型进行基于加工和装配工艺的生产状态评估,确认能否通过现有生产条件实现生产。

优选的,步骤A3中所述的运动部件结构单元的三维模型可采用质点代替,质点设置于运动部件结构单元的重心上,对质点赋予质量、沿各轴的质量惯性矩相关参数,其中运动部件结构单元运动时,质点位置随其重心位置的变化而变化。

优选的,步骤A6中,对于所述拓扑优化数学模型,提供三组优化目标和约束组合,分别是:

Case1:最小化综合柔顺度,约束体积、关键位移和关键频率

式中,x为设计变量,即设计域内各分析单元的伪密度;C

Case2:最大化第一阶固有频率,约束体积、关键位移和综合柔顺度

式中,x为设计变量,即设计域内各分析单元的伪密度;C

Case3:最小化体积,约束综合柔顺度、关键位移和关键频率

式中,x为设计变量,即设计域内各分析单元的伪密度;C

优选的,步骤A6中优化算法按照所述三组优化目标和约束组合依次进行,即首先执行Case1,若模型收敛,则优化结束,若模型无法收敛,则执行Case2,同样,若模型收敛,优化结束,若模型无法收敛,则执行Case3。

优选的,步骤A6中优化算法是对三组优化目标和约束组合同时进行计算,选取收敛效果最好的一组数据作为优化结果。

优选的,步骤C4中,对于形状及尺寸优化数学模型,提供两组优化目标和约束组合,其中Case4适用于轻量化的设计目标,Case5适用于增加强度减少结构变形的设计目标,具体如下:

Case4:最小化目标结构体积,约束最大应力、关键位移和关键频率

式中,x为设计变量,即目标特征的形状参数和尺寸、位置;V为目标结构总体积;d

Case5:最小化主要位移,约束结构体积、关键固有频率和最大应力

式中,x为设计变量,即目标特征的形状参数和尺寸、位置;V为目标结构总体积;d

与现有技术相比,本发明的有益效果在于:本发明的着眼点不是局限于需要被优化的组件结构本身,而是充分考虑了运动联接件、被支撑件等整机安装结构,优化后的组件结构能够充分满足机床对结构刚性和轻量化的设计要求,实现整个机床的最优设计。并且本发明不是基于静态下的优化,而且充分考虑了机床各个运动状态以及多种工况下的优化,使优化的设计指标更符合机床实际工作状态。另外,采用多组优化目标和约束组合的优化算法,在保证能够优化的前提下,还可选择最优优化结果,优化兼容性好,优化后的结构可靠性高。

附图说明

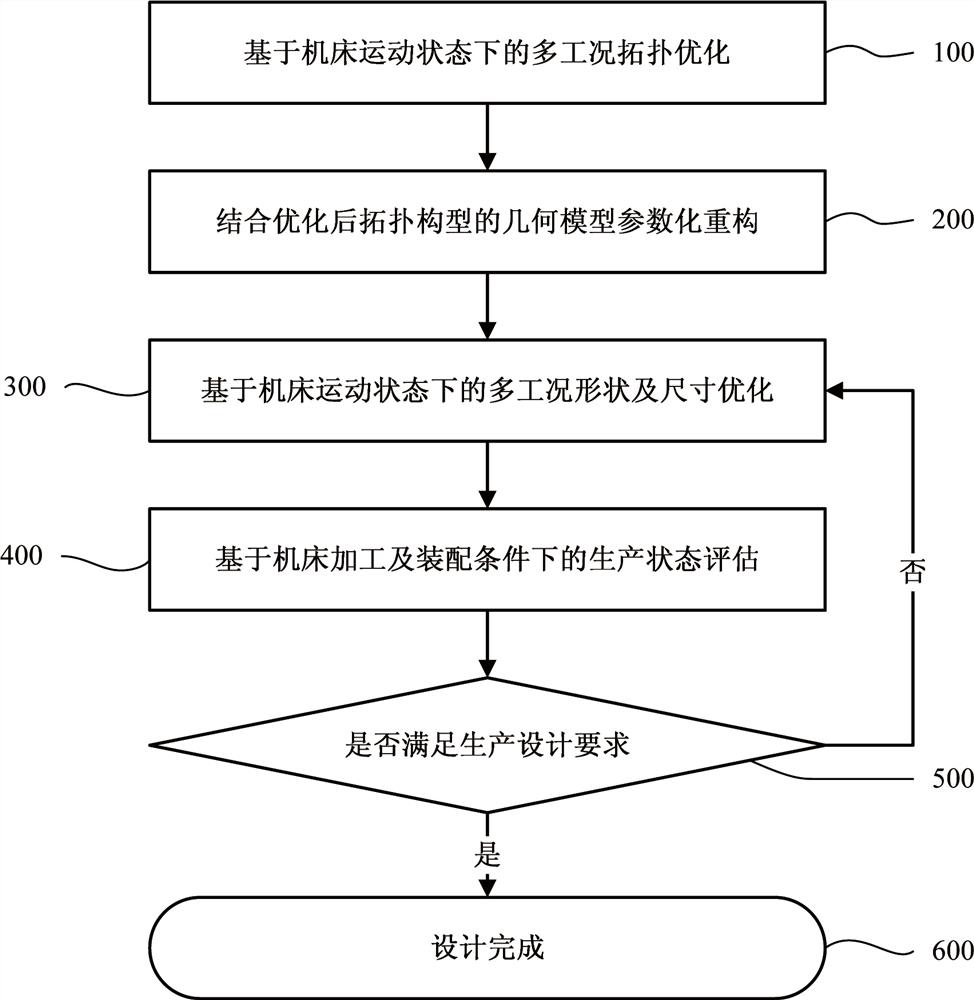

图1是本发明方法的流程示意图。

图2是本发明方法基于机床运动状态下的多工况拓扑优化流程示意图。

图3是本发明方法对有限元模型进行多工况集成分析示意图。

图4是本发明方法基于机床运动状态下的多工况形状及尺寸优化流程示意图。

具体实施方式

下面结合附图与具体实施方式对本发明作进一步详细描述。

如图1所示,本发明的基于机床工作状态的关键主机组件结构优化设计方法,包括如下步骤:

步骤100,基于机床运动状态下的多工况拓扑优化:通过对机床整机结构拆解和简化,综合考虑目标结构及其运动联接结构,并对有限元模型进行多位姿下的多工况集成分析,借助优化算法对拓扑优化数学模型进行优化,提取出目标结构的概念性设计图解;

步骤200,结合优化后拓扑构型的几何模型参数化重构:根据步骤100中提取的概念性设计图解进行三维几何造型的模型重构,并对具体的细节特征进行参数化,以达到通过尺寸驱动来改变结构形状的目的。其中,细节特征包括某减重孔的位置、形状和尺寸,某结构强化支撑板的位置和厚度,某悬臂的长度和截面尺寸等;

步骤300,基于机床运动状态下的多工况形状及尺寸优化:通过对重构模型进行基于位姿变化的多工况集成分析,借助优化算法对局部的细节特征进行进一步的优化,以达到轻量化或增加结构强度的目的;

步骤400,基于机床加工及装配条件下的生产状态评估:对经过形状及尺寸优化的模型进行基于加工和装配工艺的生产状态评估,确认能否通过现有生产条件实现生产;

步骤500,判断评估结果是否满足设计要求,若是则优化设计完成,若否,则返回步骤300,有针对性的修改相应细节特征,再次执行形状及尺寸的进一步优化,直到评估结果满足设计要求。

图2显示了步骤100基于机床运动状态下的多工况拓扑优化过程,包含以下步骤:

步骤101.对机床整机结构进行拆解和简化,提取出目标结构及其支撑的运动部件结构单元,并将运动部件结构单元上所有不影响结构分析结果,却会增加有限单元网格划分时间和计算时间的细小特征和零件进行压缩,其中细小特征包括螺纹孔、倒角和倒圆等;

步骤102.根据目标结构的运动范围和非干涉空间扩大其结构体积并将其内部全部填充实体材料,定义为设计域;

步骤103.将设计域及简化后的运动部件结构单元的三维模型导入有限元软件中,并将其分别赋值弹性模量、泊松比、密度、热膨胀系数和导热系数等材料参数。如果运动部件结构单元比较复杂,为简化模型可采用质点代替,将质点设置于运动部件结构单元的重心上,对质点赋予质量、沿各轴的质量惯性矩等参数,运动部件结构单元运动时,质点位置随其重心位置的变化而变化。

步骤104.对各三维模型进行有限单元网格划分和边界条件加载;

步骤105.对有限元模型进行考虑位姿变化的多工况集成分析,计算出优化过程中需要参考的结构体积vol、关键位移disp1至dispN、关键应力σ

步骤106.建立拓扑优化数学模型,并将步骤1055中计算出的数据导入该拓扑优化数学模型中,利用优化算法进行优化,直到该拓扑优化数学模型收敛,提取出目标结构的概念性设计图解;

对于拓扑优化数学模型,优选了三组优化目标和约束组合,分别是:

Case1:最小化综合柔顺度,约束体积、关键位移和关键频率

式中,x为设计变量,即设计域内各分析单元的伪密度;C

Case2:最大化第一阶固有频率,约束体积、关键位移和综合柔顺度

式中,x为设计变量,即设计域内各分析单元的伪密度;C

Case3:最小化体积,约束综合柔顺度、关键位移和关键频率

式中,x为设计变量,即设计域内各分析单元的伪密度;C

针对上述三组优化目标和约束组合,提供两种优化算法:一种是按照Case1至Case3的顺序依次执行,即首先执行Case1,若模型收敛,则优化结束,若模型无法收敛,则执行Case2,同样,若模型收敛,优化结束,若模型无法收敛,则执行Case3;另一种方法是对三组优化目标和约束组合同时进行计算,选取收敛效果最好的一组数据作为优化结果;两种方法可任意选择一种进行优化计算,不仅能够保证优化有解,而且还可选择最优优化结果,优化兼容性好,优化后的结构可靠性高。

图4显示了步骤300基于机床运动状态下的多工况形状及尺寸优化过程示意图,包括以下步骤:

步骤301.对重构模型进行材料定义,即赋值弹性模量、泊松比、密度、热膨胀系数和导热系数等材料参数;

步骤302.对重构模型进行有限单元网格划分和边界条件加载;

步骤303.对重构模型进行考虑位姿变化的多工况集成分析,计算出结构体积、关键位移、关键应力、关键固有频率、综合柔顺度相关数据;多工况集成分析包括:运动部件结构单元处于不同位姿时目标结构的动静态分析;运动部件结构单元处于加减速状态下目标结构受惯性力的形变分析;在整机温度场分布下目标结构的热力耦合分析;考虑运动部件结构单元联接的整机结构模态分析等;

步骤304.建立形状及尺寸优化数学模型,并将步骤C3中计算出的数据导入该形状及尺寸优化数学模型中,利用优化算法进行优化至形状及尺寸优化数学模型收敛,得到最终的目标尺寸和形状数据;

对于形状及尺寸优化数学模型,提供Case4和Case5两组优化目标和约束组合,其中Case4适用于轻量化的设计目标,Case5适用于增加强度减少结构变形的设计目标,可根据不同的设计要求选择其中一组执行,具体如下:

Case4:最小化目标结构体积,约束最大应力、关键位移和关键频率

式中,x为设计变量,即目标特征的形状参数和尺寸、位置;V为目标结构总体积;d

Case5:最小化主要位移,约束结构体积、关键固有频率和最大应力

式中,x为设计变量,即目标特征的形状参数和尺寸、位置;V为目标结构总体积;d

尽管上文对本发明进行了详细说明,但是本发明不限于此,本领域技术人员可以根据本发明的原理进行各种修改。因此,凡按照本发明原理所作的修改,都应当理解为落入本发明的保护范围。

- 基于机床工作状态的关键主机组件结构优化设计方法

- 基于超单元的多组件布局建模与结构优化设计方法