一种转台底板的优化设计方法

文献发布时间:2023-06-19 10:11:51

技术领域

本发明涉及机床组件的结构优化设计方法,特别涉及一种转台底板的优化设计方法。

背景技术

转台底板是转台的承载部件,可与移动导向组件作用形成直线运动负载轴。现有的转台底板多采用铸件结构设计,壁厚、筋的尺寸往往比较大,整体结构存在重量大,空间占用大,材料成本高等缺陷,进而导致直线运动负载轴出现运动负载大,动态运动性能差等问题,并且影响了直线运动负载轴上丝杠、丝母座、轴承、联轴节等传动部件的使用寿命。为此,需要对转台底板进行轻量化设计,现有的轻量化设计方法大多是基于静态的优化设计或是基于单一目标的动态设计,由于转台在旋转过程中,其旋转运动单元的重心是不断变化的,致使转台底板的支撑载荷也不断变化,如果仅考虑转台底板静止状态或是自身的运动状态,而忽略旋转运动单元的影响,则无法满足转台整体多运动工况下的动态性能要求。

发明内容

本发明的目的在于克服现有技术的不足,提供一种转台底板的优化设计方法,在保证转台多运动工况动态性能的同时,有效减小整体结构重量,降低运动负载轴的运动负载,提高运动负载轴的运动性能,保证传动部件的使用寿命。

为了解决上述技术问题,本发明是通过以下技术方案实现的:一种转台底板的优化设计方法,包括以下步骤:

A.对转台整体结构进行拆解和简化,提取出转台底板结构及其支撑的转台旋转运动单元,并将转台旋转运动单元上所有不影响结构分析结果,却会增加有限单元网格划分时间和计算时间的细小特征和零件进行压缩,其中细小特征包括但不限于螺纹孔、倒角和倒圆;

B.根据转台底板结构的运动范围和非干涉空间扩大其结构体积并将其内部全部填充实体材料,定义为设计域;

C.将设计域及简化后的转台旋转运动单元的三维模型导入有限元软件中,分别赋值相应的材料参数,材料参数包括但不限于弹性模量、泊松比、密度、热膨胀系数和导热系数;并对各三维模型进行有限单元网格划分和边界条件加载;

D.在有限元模型中进行考虑位姿变化的多工况集成分析,计算出优化过程中需要参考的结构体积、关键位移、关键应力、关键固有频率、综合柔顺度相关数据;其中,多工况集成分析包括但不限于:转台旋转运动单元处于不同位姿时转台底板结构的动静态分析;转台旋转运动单元处于加减速状态下转台底板结构受惯性力的形变分析;在整机温度场分布下转台底板结构的热力耦合分析;加工状态下切削力对转台底板结构的影响;考虑转台旋转运动单元联接的整机结构模态分析;

E.建立拓扑优化数学模型,并将步骤D中计算出的数据导入该拓扑优化数学模型中,利用优化算法进行优化,直到该拓扑优化数学模型收敛,提取出转台底板结构的概念性设计图解。

优选的,步骤E中,对于所述拓扑优化数学模型,提供三组优化目标和约束组合,分别是:

Case1:最小化综合柔顺度,约束体积、关键位移和关键频率

式中,x为设计变量,即设计域内各分析单元的伪密度;C

Case2:最大化第一阶固有频率,约束体积、关键位移和综合柔顺度

式中,x为设计变量,即设计域内各分析单元的伪密度;C

Case3:最小化体积,约束综合柔顺度、关键位移和关键频率

式中,x为设计变量,即设计域内各分析单元的伪密度;C

优选的,步骤E中优化算法按照所述三组优化目标和约束组合依次进行,即首先执行Case1,若模型收敛,则优化结束,若模型无法收敛,则执行Case2,同样,若模型收敛,优化结束,若模型无法收敛,则执行Case3。

优选的,步骤E中优化算法是对三组优化目标和约束组合同时进行计算,选取收敛效果最好的一组数据作为优化结果。

优选的,所述步骤E之后还包括:

步骤F,对概念性设计图解进行三维几何造型的模型重构,并对具体的细节特征进行参数化,细节特征包括但不限于减重孔的位置、形状和尺寸,结构强化支撑板的位置和厚度,悬臂的长度和截面尺寸;

步骤G,针对局部的细节特征进行进一步优化,优化步骤包括:

G1.对重构模型进行材料参数定义、有限单元网格划分和边界条件加载;其中,材料参数包括但不限于弹性模量、泊松比、密度、热膨胀系数和导热系数;

G2.对重构模型进行考虑位姿变化的多工况集成分析,计算出结构体积、关键位移、关键应力、关键固有频率、综合柔顺度相关数据;其中,多工况集成分析包括但不限于:转台旋转运动单元处于不同位姿时转台底板结构的动静态分析;转台旋转运动单元处于加减速状态下转台底板结构受惯性力的形变分析;在整机温度场分布下转台底板结构的热力耦合分析;考虑转台旋转运动单元联接的整机结构模态分析;

G3.建立形状及尺寸优化数学模型,并将步骤G2中计算出的数据导入该形状及尺寸优化数学模型中,利用优化算法进行优化至形状及尺寸优化数学模型收敛,得到最终的目标尺寸和形状数据。

优选的,步骤G3中形状尺寸优化数学模型的优化通过最小化转台底板结构体积,约束最大应力、关键位移和关键频率实现,即

式中,x为设计变量,即转台底板特征的形状参数和尺寸、位置;V为转台底板结构总体积;d

优选的,所述步骤G之后还包括步骤H,对经过细节特征优化的模型进行基于加工和装配工艺的生产状态评估,判断评估结果是否满足现有生产条件,若是则优化设计完成,若否,则返回步骤G,有针对性的对相应细节特征进行进一步优化。

与现有技术相比,本发明的有益效果在于:本发明综合考虑了转台底板结构及其支撑的旋转运动单元等转台整机安装结构在各个运动状态以及多种工况下的优化,优化后的结果不仅能够满足转台结构刚性和轻量化的设计要求,而且能够满足转台整体实际工作状态的动态性能要求。另外,采用多组优化目标和约束组合的优化算法,在保证能够优化的前提下,还可选择最优优化结果,优化兼容性好,优化后的结构可靠性高。

附图说明

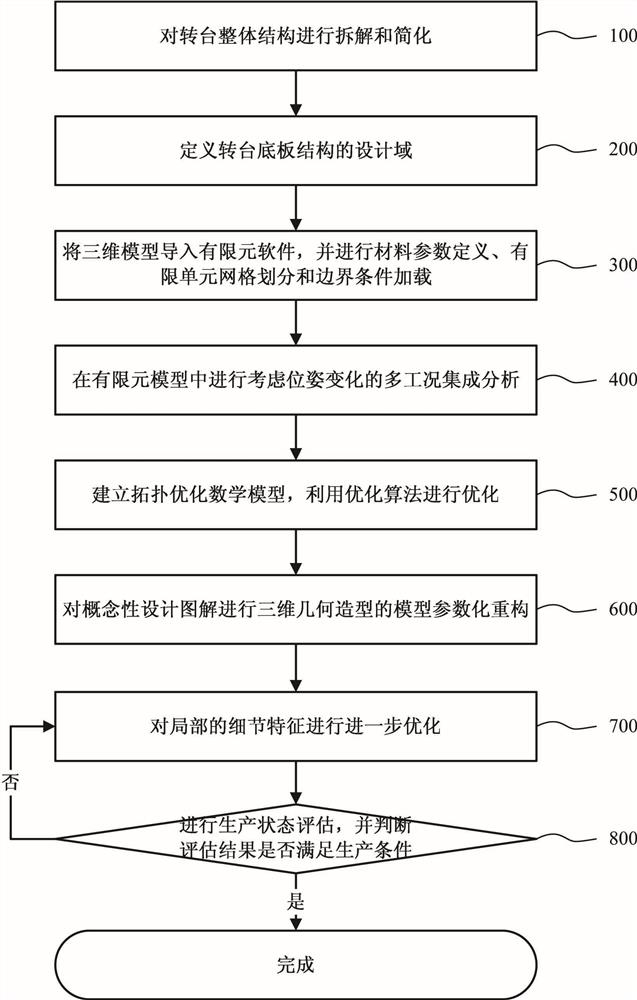

图1是本发明方法的流程示意图。

图2是本发明方法实施例1中转台的原始结构示意图。

图3是本发明方法实施例1中转台拆解和简化结构示意图。

图4是本发明方法实施例1中所定义的设计域结构示意图。

图5是本发明方法在有限元模型中进行多工况集成分析示意图。

图6是本发明方法实施例1中转台底板的拓扑优化数学模型示意图。

图7是本发明方法实施例1优化后的转台底板结构示意图。

图8是本发明方法局部细节特征优化过程示意图。

图9是本发明方法实施例2中转台的原始结构示意图。

图10是本发明方法实施例2中转台拆解和简化结构示意图。

图11是本发明方法实施例2中所定义的设计域结构示意图。

图12是本发明方法实施例2中转台底板的拓扑优化数学模型示意图。

图13是本发明方法实施例2优化后的转台底板结构示意图。

具体实施方式

下面结合附图与具体实施方式对本发明作进一步详细描述。

实施例1。

如图1所示,本发明针对悬臂式转台的一种转台底板的优化设计方法,包括以下步骤:

步骤100,结合图2和图3所示,对转台整体结构进行拆解和简化,提取出转台底板结构1及其支撑的转台旋转运动单元2,并将转台旋转运动单元2上所有不影响结构分析结果,却会增加有限单元网格划分时间和计算时间的细小特征和零件进行压缩,其中细小特征包括但不限于螺纹孔、倒角和倒圆。

步骤200,根据转台底板结构的运动范围和非干涉空间扩大其结构体积并将其内部全部填充实体材料,定义为设计域,如图4所示。

步骤300,将设计域及简化后的转台旋转运动单元的三维模型导入有限元软件中,分别赋值相应的材料参数,材料参数包括但不限于弹性模量、泊松比、密度、热膨胀系数和导热系数;并对各三维模型进行有限单元网格划分和边界条件加载。

步骤400,在有限元模型中进行考虑位姿变化的多工况集成分析,计算出优化过程中需要参考的结构体积vol、关键位移disp1至dispN、关键应力σ

步骤500,建立转台底板的拓扑优化数学模型,如图6所示,并将步骤400中计算出的数据导入该拓扑优化数学模型中,利用优化算法进行优化,直到该拓扑优化数学模型收敛,提取出转台底板结构的概念性设计图解。

对于拓扑优化数学模型,优选了三组优化目标和约束组合,分别是:

Case1:最小化综合柔顺度,约束体积、关键位移和关键频率

式中,x为设计变量,即设计域内各分析单元的伪密度;C

Case2:最大化第一阶固有频率,约束体积、关键位移和综合柔顺度

式中,x为设计变量,即设计域内各分析单元的伪密度;C

Case3:最小化体积,约束综合柔顺度、关键位移和关键频率

式中,x为设计变量,即设计域内各分析单元的伪密度;C

针对上述三组优化目标和约束组合,提供两种优化算法:一种是按照Case1至Case3的顺序依次执行,即首先执行Case1,若模型收敛,则优化结束,若模型无法收敛,则执行Case2,同样,若模型收敛,优化结束,若模型无法收敛,则执行Case3;另一种方法是对三组优化目标和约束组合同时进行计算,选取收敛效果最好的一组数据作为优化结果;两种方法可任意选择一种进行优化计算,不仅能够保证优化有解,而且还可选择最优优化结果,优化兼容性好,优化后的结构可靠性高。

步骤600,对概念性设计图解进行三维几何造型的模型重构,并对具体的细节特征进行参数化,细节特征包括但不限于减重孔的位置、形状和尺寸,结构强化支撑板的位置和厚度,悬臂的长度和截面尺寸。

步骤700,针对局部的细节特征进行进一步优化。

步骤800,对经过细节特征优化的模型进行基于加工和装配工艺的生产状态评估,判断评估结果是否满足现有生产条件,若是则优化设计完成,如图7所示;若否,则返回步骤700,有针对性的对相应细节特征进行进一步优化。

图8显示了步骤700针对局部的细节特征进行进一步优化过程示意图,包括以下步骤:

步骤701,对重构模型进行材料参数定义、有限单元网格划分和边界条件加载;材料参数包括弹性模量、泊松比、密度、热膨胀系数和导热系数。

步骤702,对重构模型进行考虑位姿变化的多工况集成分析,计算出结构体积、关键位移、关键应力、关键固有频率、综合柔顺度相关数据;多工况集成分析包括:转台旋转运动单元处于不同位姿时转台底板结构的动静态分析;转台旋转运动单元处于加减速状态下转台底板结构受惯性力的形变分析;在整机温度场分布下转台底板结构的热力耦合分析;考虑转台旋转运动单元联接的整机结构模态分析。

步骤703,建立形状及尺寸优化数学模型,并将步骤702中计算出的数据导入该形状及尺寸优化数学模型中,利用优化算法进行优化至形状及尺寸优化数学模型收敛,得到最终的目标尺寸和形状数据,具体计算如下:

式中,x为设计变量,即目标特征的形状参数和尺寸、位置;V为转台底板结构总体积;d

本实施例通过对悬臂式转台的转台底板进行轻量化设计,使得结构整体重量大大降低,有效提高了负载轴的动态运动性能,降低了铸件的材料成本,减轻了负载轴的运动负载,有利于提高负载轴上丝杠、丝母座、前后支座轴承、联轴节等传动部件的使用寿命。并且优化后的转台底板采用一体化结构,减少了接合面、连接面,增强了整体结构的刚性和抑振能力,而且使得整体结构的固有频率进一步提高。

为了说明设计结果的合理性,表1列出了本实施例原始结构和优化结构的数据对比,由表1可见,本实施例优化后的结构重量减轻70kg,减重比例为26%。在减重的基础上,结构的刚强度依然满足要求,因有效减少接合面、连接面,本结构的刚度得到有效加强,抑振能力得到有效提高。

表1 悬臂式转台优化前后的数据对比

实施例2。

本实施例主要针对摇篮式转台的转台底板进行优化设计,其设计方法与实施例1中的方法步骤相同,其中图9和图10对应于步骤100,分别代表转台的原始结构以及对转台的拆解和简化;图11对应于步骤200中所定义的设计域;图12对应于步骤500中的转台底板的拓扑优化数学模型;图13对应于步骤800,表示的是优化后的转台底板结构。

本实施例通过对摇篮式转台的转台底板进行轻量化设计,使得结构整体重量大大降低,有效提高了负载轴的动态运动性能,降低了铸件的材料成本,减轻了负载轴的运动负载,有利于提高负载轴上丝杠、丝母座、前后支座轴承、联轴节等传动部件的使用寿命。优化过程中通过合理布置加强筋位置,在实现轻量化目的的同时,保证了结构的刚度,而且提高了结构的低阶固有频率。

为了说明设计结果的合理性,表2列出了本实施例原始结构和优化结构的数据对比,由表2可见,本实施例优化后的结构重量减轻130kg,减重比例为37%。在减重的基础上,结构的刚强度依然满足要求,通过合理布置加强筋的位置,结构的低阶固有频率得到有效增加,比如最低阶固有频率,原始结构为438Hz,而优化后的结构为449Hz。

表2 摇篮式转台优化前后的数据对比

尽管上文对本发明进行了详细说明,但是本发明不限于此,本领域技术人员可以根据本发明的原理进行各种修改。因此,凡按照本发明原理所作的修改,都应当理解为落入本发明的保护范围。

- 一种转台底板的优化设计方法

- 一种基于改进的粒子群算法的定量式静压转台优化设计方法