一种高炉煤气自循环系统及高炉生产工艺

文献发布时间:2023-06-19 10:16:30

技术领域

本发明属于高炉炼铁领域,涉及一种高炉煤气自循环系统及高炉生产工艺。

背景技术

高炉炼铁技术发展至今,可以说已经十分成熟,但2018年我国的CO

传统设计,高炉冶炼产生的高炉煤气,CO

发明内容

有鉴于此,本发明的目的在于提供一种高炉煤气自循环系统及高炉生产工艺,以解决高炉炼铁节能减排问题。

为达到上述目的,本发明提供如下技术方案:

一种高炉煤气自循环系统,包括相互连通的排气管系和循环管系,排气管系与高炉本体顶部的排气口连通,循环管系上沿流向依次连通鼓风机和分配器,分配器通过相应支管与高炉本体腹部的各进风口连通。

进一步,排气管系上沿流向依次连通热风炉和烟囱。

进一步,在热风炉通向烟囱的排气管系区段上接通循环管系,或者在通向热风炉的排气管系区段上接通循环管系;循环管系上连通喷吹站,鼓风机设置在喷吹站内。

进一步,热风炉的冷风入口通过送氧管系连通第二鼓风机,热风炉的热风出口通过送氧管系连通高炉本体的各进风口。

进一步,在热风炉通向烟囱的排气管系区段上接通循环管系,鼓风机通过循环管系连通热风炉的冷风入口,热风炉的热风出口通过循环管系连通分配器。

进一步,排气管系上沿流向依次连通重力除尘器、煤气清洗装置和TRT装置。

进一步,高炉本体的各进风口还通过煤粉管系连通煤粉喷吹装置。

一种高炉煤气自循环高炉生产工艺,包括以下步骤:

S1.高炉冶炼产生的煤气通过高炉本体顶部的排气口进入排气管系;

S2.排气管系中的煤气进入循环管系,经鼓风机加压,并经分配器向高炉本体腹部的各进风口均匀分配,通过各进风口返回高炉本体;

S3.返回高炉本体的煤气中的CO

进一步,排气管系中的煤气通过热风炉烧炉后产生的CO

进一步,排气管系中的煤气通过热风炉烧炉后产生的CO

本发明的有益效果在于:

(1)本发明实现对高炉冶炼产生的煤气的循环利用,炉顶煤气经外部循环返回炉腹,其中的CO

(2)本发明不仅适用于高炉炼铁新设备、新工艺的布局,还适用于对高炉炼铁旧设备、旧工艺的改造,易于实施和推广。

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

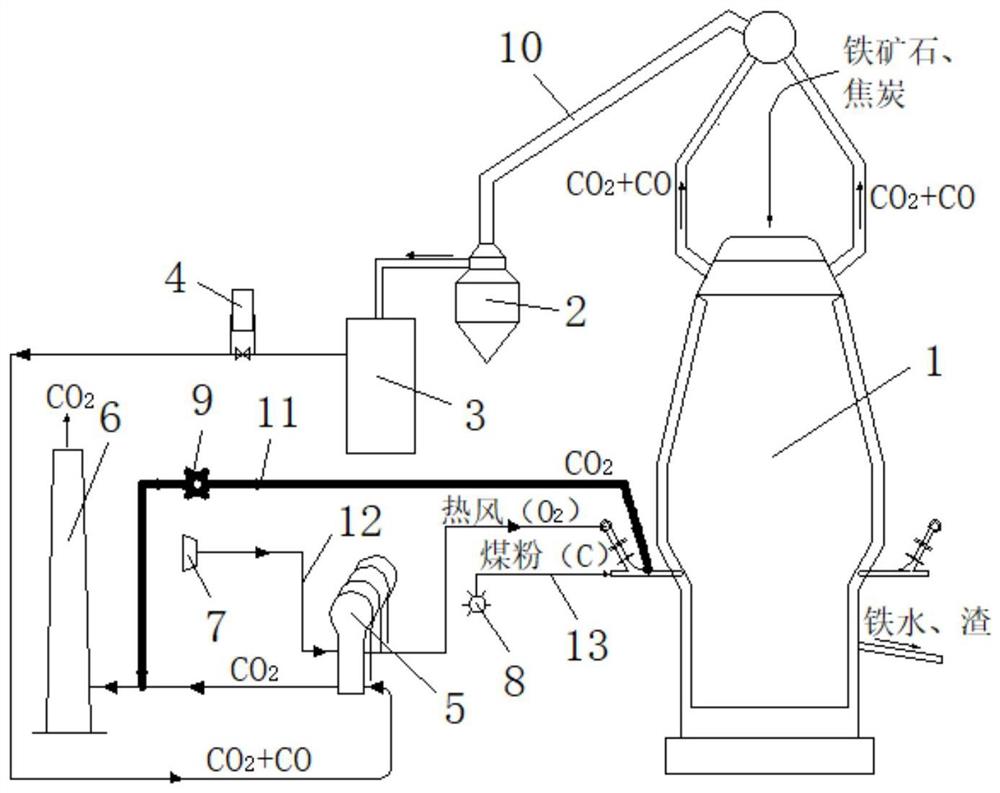

图1为本发明一种高炉煤气自循环系统的实施例1的布置示意图;

图2为本发明一种高炉煤气自循环系统的实施例2的布置示意图;

图3为本发明一种高炉煤气自循环系统的实施例3的布置示意图。

附图标记:高炉本体1、重力除尘器2、煤气清洗装置3、TRT装置4、热风炉5、烟囱6、第二鼓风机7、煤粉喷吹装置8、喷吹站9、排气管系10、循环管系11、送氧管系12、煤粉管系13、鼓风机14。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

实施例1:

请参阅图1,为一种高炉煤气自循环系统,包括相互连通的排气管系10和循环管系11。

排气管系10的一端与高炉本体1顶部的排气口连通。排气管系10上沿流向依次连通用于对煤气除尘的重力除尘器2、用于对煤气洗涤的煤气清洗装置3、利用煤气发电并对煤气泄压的TRT装置4、利用煤气加热的热风炉5和用于排气的烟囱6。

在热风炉5通向烟囱6的排气管系10区段上接通循环管系11;循环管系11上沿流向依次连通喷吹站9和分配器(未示出),喷吹站9内设置鼓风机14(未示出),分配器通过相应支管与高炉本体1腹部的周向布置的各进风口连通。根据实际需要,喷出站9内还可以设置除氮装置,以脱除煤气中的N

热风炉5的冷风入口通过送氧管系12连通第二鼓风机7,热风炉5的热风出口通过送氧管系12连通高炉本体1的各进风口,以向高炉本体1内鼓风送氧。高炉本体1的各进风口还通过煤粉管系13连通煤粉喷吹装置8,用于向高炉本体1内添加煤粉。

利用本实施例提供的高炉煤气自循环系统进行高炉生产的工艺,包括以下步骤:

S1.于顶部向高炉本体1内投入铁矿石和用作燃料的焦炭,通过煤粉喷吹装置8沿煤粉管系13由腹部的进风口向高炉本体1内添加用作燃料的煤粉,同时沿送氧管系12将第二鼓风机7送出的O

燃料在进风口回旋区燃烧发生反应,即C+O

高炉冶炼产生的煤气(其中包含CO

S2.经热风炉5烧炉后产生的CO

S3.返回高炉本体1的CO

实施例2:

如图2所示,实施例2与实施例1的区别在于,循环管系11与排气管系10的接通位置不同。实施例2中,在通向热风炉5的排气管系10区段上接通循环管系11,则排气管系10中的煤气大部分沿循环管系11返回高炉本体1,以作循环利用,小部分通过热风炉5烧炉后产生的CO

实施例3:

如图3所示,实施例3与实施例1的区别在于,循环管系11代替送氧管系12,在热风炉5通向烟囱6的排气管系10区段上接通循环管系11,并且循环管系11直接与第二鼓风机7连通,不再需要单独的送氧管系12,也不需要单独设置用于对煤气加压的鼓风机14,节约设备和成本,整体结构更加精简。排气管系10中的煤气通过热风炉5烧炉后产生的CO

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种高炉煤气自循环系统及高炉生产工艺

- 一种高炉煤气自循环系统