一种微小激光功率热电堆传感器

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及激光功率测量技术领域,具体是指一种微小激光功率热电堆传感器。

背景技术

随着激光器的大量应用,准确地测量激光功率无论是在工业、医疗、通信亦或是军事领域都显得至关重要。

现有技术中,通常采用激光功率计测量激光的功率。激光功率计一般由内置传感器的功率探头和显示组件构成。按原理不同,传感器可分为光电型传感器和热电型传感器。光电型传感器的原理是通过光电二极管,直接将光能转换为电流或者电压信号以表征激光功率的大小。光电型传感器虽然响应时间更短,响应频率更高,但是其适用的波长有限制。热电型传感器通常采用对称式布局的热电堆测量被吸收体吸收的激光能量在基体中形成的温度梯度从而输出电信号来进行测量。热电型探头的响应时间相对较长,但光谱测量范围宽,从紫外到远红外波段均可使用,因此应用更加广泛。

现有的热电堆传感器通常由铝合金基体、吸收体、绝缘层、敏感层、接线柱组成,热电堆敏感层位于吸收体背面。现有热电型传感器应用于微小功率测量时,为了提高响应和输出电压,基体中间吸收体部分的铝合金基体需要加工至0.3毫米甚至更薄,为了准确测量,中间部分整体尺寸误差必须控制在非常小的范围内,其加工难度大。并且中间部分材质同样为铝合金,微小功率激光能量所产生的的温度梯度非常小,很难输出较大的电信号。因此测量较小功率时需要将信号放大非常大的倍数容易失真,对测量精度造成影响。

所以,一种微小激光功率热电堆传感器成为人们亟待解决的问题。

发明内容

本发明要解决的技术问题是现有技术中热电堆传感器加工难度大、输出电压信号小、测量微小功率时,测量精度低的技术问题。

为解决上述技术问题,本发明提供的技术方案为:一种微小激光功率热电堆传感器,包括铝合金基体、低导热系数薄膜、铜镀层、绝缘层、热电堆敏感层、吸收体以及铜压圈;

所述铝合金基体为圆环台阶结构,所述铝合金基体包括第一台阶以及第二台阶,所述第一台阶以及第二台阶外侧直径相同,所述第二台阶内直径大于第一台阶内直径;所述低导热系数薄膜呈圆片状且直径略小于第二台阶内直径,所述低导热系数薄膜放置于第一台阶上与铝合金基体成同心圆,所述铜镀层外圈为圆环状,中心为圆片状,中心圆片直径略大于吸收体直径,所述铜镀层设置于低导热系数薄膜上部,所述绝缘层呈圆片状设置于铜镀层上部,所述热电堆敏感层设置于绝缘层上部,所述热电堆敏感层两端位于铜镀层外圈和内圆位置,绝缘层上方,所述吸收体设于热电堆敏感层中部,所述铜压圈设置于绝缘层上部,所述铜压圈内直径大于敏感层外直径,所述铜压圈与敏感层不接触,所述铜压圈与铝合金基体采用过盈配合。

进一步的,所述热电堆敏感层包括热电堆正极层以及热电堆负极层,所述热电堆负极层和热电堆正极层相互对称,紧密相连。

进一步的,所述热电堆敏感层上设有纯银片,所述纯银片一端下部设有贯穿铝合金基体的接线柱,所述接线柱包括绝缘座以及贯穿绝缘座的铜针。

进一步的,所述铜镀层以及低导热系数薄膜上设有与绝缘座配合的第一通孔。

进一步的,所述绝缘座为聚四氟绝缘座。

进一步的,所述低导热系数薄膜采用尼龙材质制成。

一种内置热电堆传感器的激光功率计,包括铝合金前盖、铝合金主体、热电堆传感器以及铝合金后盖,所述热电堆传感器为上述任一种微小激光功率热电堆传感器;所述铝合金主体设置于铝合金后盖上部,所述铝合金主体上部设有圆形沉台,所述热电堆传感器设置于圆形沉台内部,所述铝合金主体中部设有贯穿铝合金主体的第二通孔,所述铝合金前盖设置于铝合金主体上部且中部设有贯穿铝合金前盖的通光孔。

进一步的,所述铝合金前盖以及铝合金后盖上均设有若干贯穿自身的第三通孔,所述铝合金主体上设有与第三通孔位置对应的螺纹孔,所述螺纹孔内设有沉头螺丝,所述沉头螺丝将铝合金前盖、铝合金主体、热电堆传感器以及铝合金后盖固定为一个整体。

进一步的,所述铝合金主体上设有顶丝垫、与顶丝垫配合使用的M4内六角顶丝以及设置于铝合金主体一侧的屏蔽线。

本发明与现有技术相比的优点在于:本发明中采用的薄膜压圈结构,降低了加工难度;同时由于采用了低导热系数的薄膜材料使得绝大部分热量都集中在热电堆敏感层上,提高了热电堆冷端和热端的温差,从而使输出的电压信号增大,提高了传感器测量微小功率时的灵敏度。

附图说明

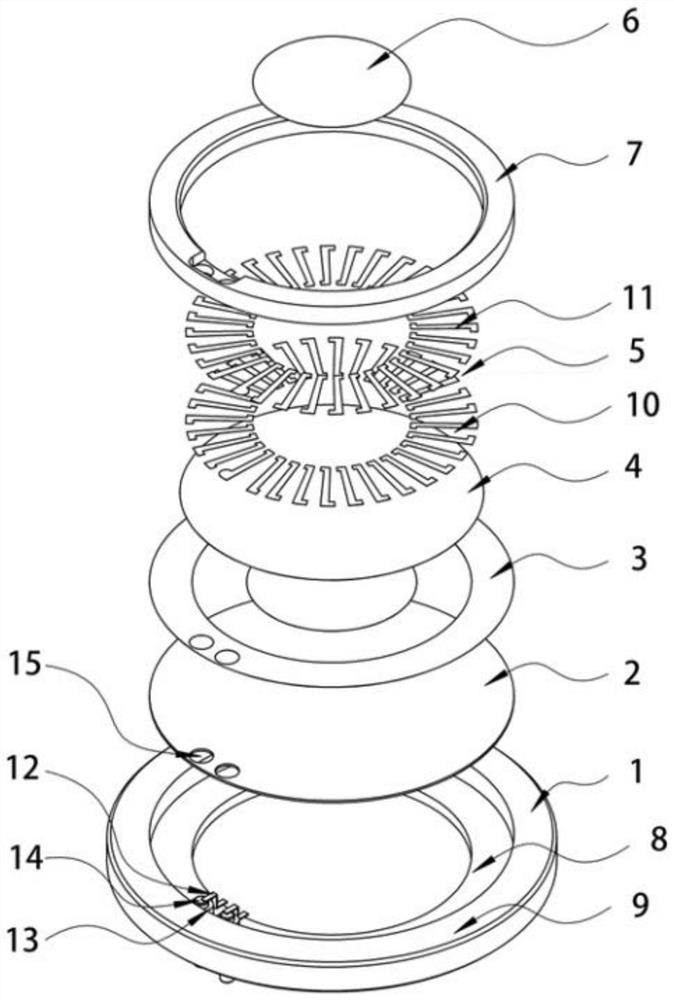

图1是本发明一种微小激光功率热电堆传感器的结构示意图。

图2是本发明一种微小激光功率热电堆传感器的局部放大图。

图3是本发明一种微小激光功率热电堆传感器的剖面图。

图4是本发明一种内置热电堆传感器的激光功率计的结构示意图。

图5是本发明一种内置热电堆传感器的激光功率计的屏蔽线固定结构示意图。

如图所示:1、铝合金基体,2、低导热系数薄膜,3、铜镀层,4、绝缘层,5、热电堆敏感层,6、吸收体,7、铜压圈,8、第一台阶,9、第二台阶,10、热电堆正极层,11、热电堆负极层,12、纯银片,13、绝缘座,14、铜针,15、第一通孔,16、铝合金前盖,17、铝合金主体,18、热电堆传感器,19、铝合金后盖,20、圆形沉台,21、第二通孔,22、通光孔,23、第三通孔,24、螺纹孔,25、沉头螺丝,26、屏蔽线,27、顶丝垫,28、M4内六角顶丝,29、接线柱。

具体实施方式

下面结合附图对本发明一种微小激光功率热电堆传感器做进一步的详细说明。

结合附图1-4,本发明的工作原理:

基体采用铝合金制成导热基体,中间采用低导热系数薄膜2(如尼龙66)作为支撑,通过铜压圈7过盈配合,固定在铝基体内。在测量稍大功率时也可以替换成铝箔膜采用相同结构制作。尼龙薄膜中间和外圈采用真空镀膜工艺镀制铜层,中间的铜镀层3能提高吸收体6的面均性减少因光斑偏离中心造成的误差,吸收体6通过等离子喷涂工艺喷涂于中间铜镀层3上,其直径比中间铜镀层3略小。外圈铜镀层3和铜压圈7紧密接触,起到传热作用。绝缘层4起到绝缘和提高热电堆敏感层5结合力的作用。热电堆敏感层5设置在绝缘层4上,和吸收体6设置在同一面。其冷端和热端分别位于外圈铜镀层3和内圈铜镀层3的位置,由于中间支撑部分采用了低导热系数的尼龙薄膜,因此被吸收体6吸收的激光能量所产生的热量将只能通过组成热电堆的热电偶自身来传导,会产生比现有设计更大的电压信号,使测量微小功率时更精准。热电堆敏感层5和接线柱29之间由纯银片12通过导电银胶连接。纯银片12位于敏感层相同一面,铜压圈7上设置了一个缺口,使得纯银片12能和接线柱29中铜针14的底部相连。铜针14顶部在基体背面,和耐高温导线相连,输出电压信号。

铝合金前盖16通过沉头螺丝25安装在铝合金主体17上,热电堆传感器18被前盖压紧在主体内部的圆形沉台20上,后盖也通过沉头螺丝25安装在主体上,通过耐高温导线连接接线柱29和输出屏蔽线26。通过更换不同的冷却部件,如更大尺寸的散热片,风扇冷却,水冷,制成不同最大测量功率的功率计。根据使用场景不同,也可内置信号调理电路。信号调理电路包括:超低噪声电源,前级仪表放大器,有源低通滤波器,双T陷波器,主放大器,电压跟随器,校准电路。

精密电源提供信号调理电路所需的正负电源。前级仪表放大器低倍数放大由传感器输出的微小电信号,由固定的精密电阻确定放大倍数,避免了因为传感器基体温度变化导致的传感器内阻改变导致的误差。有源低通滤波器和双T陷波器能有效过滤高频干扰和50Hz工频干扰。主放大器将经过滤波的信号放大,再经过跟随器和校准电路输出。

结合附图1-5,对本发明进行详细介绍。

一种微小激光功率热电堆传感器,包括铝合金基体1、低导热系数薄膜2、铜镀层3、绝缘层4、热电堆敏感层5、吸收体6以及铜压圈7;

所述铝合金基体1为圆环台阶结构,所述铝合金基体1包括第一台阶8以及第二台阶9,所述第一台阶8以及第二台阶9外侧直径相同,所述第二台阶9内直径大于第一台阶8内直径;所述低导热系数薄膜2呈圆片状且直径略小于第二台阶9内直径,所述低导热系数薄膜2放置于第一台阶8上与铝合金基体1成同心圆,所述铜镀层3外圈为圆环状,中心为圆片状,中心圆片直径略大于吸收体6直径,所述铜镀层3设置于低导热系数薄膜2上部,所述绝缘层4呈圆片状设置于铜镀层3上部,所述热电堆敏感层5设置于绝缘层4上部,所述热电堆敏感层5两端位于铜镀层3外圈和内圆位置,绝缘层4上方,所述吸收体6设于热电堆敏感层5中部,所述铜压圈7设置于绝缘层4上部,所述铜压圈7内直径大于敏感层外直径,所述铜压圈7与敏感层不接触,所述铜压圈7与铝合金基体1采用过盈配合。

所述热电堆敏感层5包括热电堆正极层10以及热电堆负极层11,所述热电堆负极层11和热电堆正极层10相互对称,紧密相连。

所述热电堆敏感层5上设有纯银片12,所述纯银片12一端下部设有贯穿铝合金基体1的接线柱29,所述接线柱29包括绝缘座13以及贯穿绝缘座13的铜针14。

所述铜镀层3以及低导热系数薄膜2上设有与绝缘座13配合的第一通孔15。

所述绝缘座13为聚四氟绝缘座13。

所述低导热系数薄膜2采用尼龙材质制成。

一种内置热电堆传感器的激光功率计,包括铝合金前盖16、铝合金主体17、热电堆传感器18以及铝合金后盖19,所述热电堆传感器18为上述任一种微小激光功率热电堆传感器18;所述铝合金主体17设置于铝合金后盖19上部,所述铝合金主体17上部设有圆形沉台20,所述热电堆传感器18设置于圆形沉台20内部,所述铝合金主体17中部设有贯穿铝合金主体17的第二通孔21,所述铝合金前盖16设置于铝合金主体17上部且中部设有贯穿铝合金前盖16的通光孔22。

所述铝合金前盖16以及铝合金后盖19上均设有若干贯穿自身的第三通孔23,所述铝合金主体17上设有与第三通孔23位置对应的螺纹孔24,所述螺纹孔24内设有沉头螺丝25,所述沉头螺丝25将铝合金前盖16、铝合金主体17、热电堆传感器18以及铝合金后盖19固定为一个整体。

所述铝合金主体17上设有顶丝垫27、与顶丝垫27配合使用的M4内六角顶丝28以及设置于铝合金主体17一侧的屏蔽线26。

本发明一种微小激光功率热电堆传感器的具体实施过程如下:

实施例1:热电堆传感器的具体实施过程如下:

铝合金基体1为导热基体,中间采用低导热系数薄膜2作为支撑,通过铜压圈7过盈配合,固定在铝合金基体1内,尼龙薄膜中间和外圈采用真空镀膜工艺镀制铜层,吸收体6通过等离子喷涂工艺喷涂于中间铜镀层3上,其直径比中间铜镀层3略小,外圈铜镀层3和铜压圈7紧密接触,热电堆敏感层5设置在绝缘层4上,和吸收体6设置在同一面,其冷端和热端分别位于外圈铜镀层3和内圈铜镀层3的位置,敏感层和铜针14之间由纯银片12通过导电银胶连接,纯银片12位于热电堆敏感层5相同一面,铜压圈7上设置了一个缺口,使得纯银片12能和接线柱29中铜针14的底部相连,铜针14顶部在基体背面,和耐高温导线相连,输出电压信号。

实施例2:激光功率计的具体实施过程如下:

铝合金前盖16通过沉头螺丝25安装在铝合金主体17上,热电堆传感器18被铝合金前盖16压紧在主体内部的圆形沉台20上,铝合金后盖19也通过沉头螺丝25安装在主体上,通过耐高温导线连接铜针14和输出屏蔽线26。通过更换不同的冷却部件,如更大尺寸的散热片,风扇冷却,水冷,制成不同最大测量功率的功率计。根据使用场景不同,也可内置信号调理电路。

以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 一种微小激光功率热电堆传感器及激光功率计

- 一种多量程热电堆激光功率计实现相同零点功率的方法