一种霜脲氰废水的处理系统及方法

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及农业废水处理技术领域,尤其涉及一种霜脲氰废水的处理系统及方法。

背景技术

霜脲氰是一种高效、低毒的杀菌剂,霜脲氰生产废水中含有氯乙酸、氰乙酸、醋酸、氯化钠、乙基脲、氰乙酰基乙基脲、甲氧磺酸钠、霜脲氰等复杂成分,其CODcr质量浓度值高达100000-300000mg/L,CN

据相关研究表明,使用铁碳微电解处理霜脲氰废水,可有效降低废水CODcr质量浓度值和CN

但在实际使用铁碳微电解处理霜脲氰废水的过程中,存在以下问题,其一是:铁碳之间存在1.2V的电极电位差,因而会形成无数的微电池系统,在其作用空间构成一个电场,阳极反应生成大量的Fe

发明内容

为此,本发明提供一种霜脲氰废水的处理系统及方法,用以克服现有技术中普通的污泥泵无法有效清理污泥以及铁碳粉添直接加入微电解反应器内,无法与废水充分混合,导致絮凝效果不佳的问题。

本发明提供一种霜脲氰废水的处理系统,包括:

微电解反应器,其为分解霜脲氰废水中的有机物提供反应场所,所述微电解反应器的内部底壁上设置有利于污泥自然沉降的斜坡,所述斜坡上设置有用以吸附沉降污泥的吸附盘;

所述吸附盘的盘体中心部分开设有吸泥孔,所述吸泥孔且与导泥管相连接处设置有倾斜内檐,所述盘体的外周侧设置有倾斜外檐,所述导泥管与贯穿在所述微电解反应器底壁上的总排泥管相连通,所述总排泥管上安装有泵体;

铁碳粉加料系统,其与所述微电解反应器的加料口相连通,用以向所述微电解反应器内添加铁碳粉;

搅拌组件,其位于所述微电解反应器的内部,用以使铁碳粉均匀分布在所述微电解反应器内的霜脲氰废水中;

调酸池,其与所述微电解反应器的进水口相连通,用以接收霜脲氰废水以及对霜脲氰废水酸度进行调节;

中和池,其与所述微电解反应器的出水口相连通,用以接收所述微电解反应器内排出的废水以及对排出废水酸度进行中和;

氧气补充管,其与所述微电解反应器的进气口相连通,用以向所述微电解反应器内传输氧气。

优选的,所述铁碳粉加料系统包括铁碳粉储存腔,所述铁碳粉储存腔的上端设置有封闭盖,所述碳粉储存腔的侧壁下部连接导料管的一端,所述导料管的另一端位于所述铁碳粉储存腔内,所述铁碳粉储存腔和所述氧气补充管之间连通设置有负压管,所述负压管的内部设置有挡料网。

优选的,所述搅拌组件包括环状连接槽,所述环状连接槽固定连接于所述微电解反应器的内侧壁上,所述环状连接槽的槽内转动连接有主动转环,所述主动转环的内侧壁均匀固定连接第一空腔粉管的一端,所述第一空腔粉管的另一端汇集于总空腔粉管,且与所述总空腔粉管相连通,所述第一空腔粉管上均匀连接有第二空腔粉管,所述主动转环由安装在所述微电解反应器上壁上的电机驱动。

优选的,所述导料管且位于所述铁碳粉储存腔内的一端与所述总空腔粉管相连接。

优选的,所述微电解反应器的侧壁上部开设有溢流口,所述溢流口通过管路与所述中和池相连通,用以保持所述微电解反应器内水位。

优选的,位于单个所述第一空腔粉管上的所述第二空腔粉管的设置个数至少为2,且两个所述第二空腔粉管的出气端在所述微电解反应器内分别朝向上方和下方。

优选的,所述铁碳粉储存腔的进口端连通设置有进料斗,所述封闭盖卡接于所述进料斗的上端开口处。

优选的,所述进料斗的外侧壁上固定连接有螺纹连接环,所述螺纹连接环的外侧壁上设置有外螺纹,所述铁碳粉储存腔的进口端内置有内螺纹,所述螺纹连接环与所述铁碳粉储存腔的进口端螺纹连接。

优选的,所述吸附盘为橡胶吸盘,所述吸附盘固定粘接于所述斜坡上。

本发明提供一种霜脲氰废水的处理方法,其方法包括如下步骤:

步骤1:将铁碳粉进行活化处理,使用氢氧化钠溶液浸泡以去除铁碳粉表面油膜,然后使用清水冲洗至中性,使用前再使用盐酸溶液铁碳粉进行浸泡活化处理,将活化后的铁碳粉加入所述铁碳粉加料系统内;

步骤2:将霜脲氰废水通入所述调酸池内,使用浓硫酸溶液对霜脲氰废水PH值进行调节,调节至PH值为2时,将霜脲氰废水通入所述微电解反应器内;

步骤3:向所述氧气补充管内通入氧气,氧气沿所述氧气补充管进入至所述微电解反应器内,在进入过程中,对所述铁碳粉加料系统内产生负压,使得所述铁碳粉加料系统内铁碳粉在负压作用下与氧气一同进入所述微电解反应器内,在所述搅拌组件的搅拌作用下,铁碳粉均匀分散于霜脲氰废水中;

步骤4:铁碳之间存在1.2V的电极电位差,形成无数的微电池系统,在其作用空间构成一个电场,阳极反应生成大量的Fe

步骤5:经电解后的霜脲氰废水进入至所述中和池内,通过向所述中和池内添加石灰乳以对废水酸度进行中和。

与现有技术相比,本发明的有益效果在于,在微电解反应器的内部底壁上设置有利于污泥自然沉降的斜坡,斜坡上设置有用以吸附沉降污泥的吸附盘,斜坡的设置使得污泥以聚堆的方式沉降,减小了污泥吸附的范围,提高了污泥吸附效率,吸附盘的盘体中心部分开设有吸泥孔,吸泥孔且与导泥管相连接处设置有倾斜内檐,盘体的外周侧设置有倾斜外檐,导泥管与贯穿在微电解反应器底壁上的总排泥管相连通,通过泵体工作,使得斜坡上的污泥沿吸附盘进入导泥管最终由总排泥管排出,倾斜内檐和倾斜外檐的设置利于污泥沿吸附盘进入至吸泥孔中,两结构使得污泥移动路径更加顺畅,进一步提高污泥排出的效率;

铁碳粉加料系统,其与微电解反应器的加料口相连通,用以向微电解反应器内添加铁碳粉;

搅拌组件,其位于微电解反应器的内部,用以使铁碳粉均匀分布在微电解反应器内的霜脲氰废水中;

调酸池,其与微电解反应器的进水口相连通,用以接收霜脲氰废水以及对霜脲氰废水酸度进行调节,将霜脲氰废水通入调酸池内,使用浓硫酸溶液对霜脲氰废水PH值进行调节,将霜脲氰废水通入微电解反应器内;

中和池,其与微电解反应器的出水口相连通,用以接收微电解反应器内排出的废水以及对排出废水酸度进行中和,经电解后的霜脲氰废水进入至中和池内,通过向中和池内添加石灰乳以对废水酸度进行中和;

氧气补充管,其与微电解反应器的进气口相连通,用以向微电解反应器内传输氧气,向氧气补充管内通入氧气,氧气沿氧气补充管进入至微电解反应器1内,在进入过程中,对铁碳粉加料系统内产生负压,使得铁碳粉加料系统9内铁碳粉在负压作用下与氧气一同进入微电解反应器内,在搅拌组件的搅拌作用下,铁碳粉均匀分散于霜脲氰废水中。

进一步的,铁碳粉加料系统包括铁碳粉储存腔,铁碳粉储存腔的上端设置有封闭盖,碳粉储存腔的侧壁下部连接导料管的一端,导料管的另一端位于铁碳粉储存腔内,铁碳粉储存腔和氧气补充管之间连通设置有负压管,负压管的内部设置有挡料网,氧气由氧气补充管在空压机作用下进入微电解反应器内,在进入过程中,根据文丘里现象,其会导致侧面与其相连通的铁碳粉储存腔内产生负压,由此使得铁碳粉沿导料管喷射进微电解反应器内,加料更加深入,有利于后续铁碳粉在废水中均匀分散,挡料网的设置用于防止铁碳粉沿负压管进入氧气补充管内,此结构设计利用氧气进入的气压赋予铁碳粉一定动力,进料方便同时有效利用系统中动能。

进一步的,搅拌组件包括环状连接槽,环状连接槽固定连接于微电解反应器的内侧壁上,环状连接槽的槽内转动连接有主动转环,主动转环的内侧壁均匀固定连接第一空腔粉管的一端,第一空腔粉管的另一端汇集于总空腔粉管,且与总空腔粉管相连通,第一空腔粉管上均匀连接有第二空腔粉管,主动转环由安装在微电解反应器上壁上的电机驱动,通过电机工作,带动主动转环在环状连接槽上旋转,通过竖直设置的第二空腔粉管旋转实现对物料的搅动。

进一步的,导料管且位于铁碳粉储存腔内的一端与总空腔粉管相连接,铁碳粉沿导料管进入总空腔粉管内,经第一空腔粉管从第二空腔粉管125排出,此种排出方式使得铁碳粉随第二空腔粉管旋转式排出,经搅拌后,在废水中分布更加均匀

进一步的,位于单个第一空腔粉管上的第二空腔粉管的设置个数至少为,且两个第二空腔粉管的出气端在微电解反应器内分别朝向上方和下方。第二空腔粉管在微电解反应器内竖直设置,是主要的搅拌构件,铁碳粉沿导料管进入总空腔粉管内,经第一空腔粉管从第二空腔粉管排出,此种排出方式使得铁碳粉随第二空腔粉管旋转式排出,经搅拌后,在废水中分布更加均匀。

进一步的,铁碳粉储存腔的进口端连通设置有进料斗,封闭盖卡接于进料斗的上端开口处。进料斗的设置,方便于向铁碳粉储存腔定量添加铁碳粉。

进一步的,进料斗的外侧壁上固定连接有螺纹连接环,螺纹连接环的外侧壁上设置有外螺纹,铁碳粉储存腔的进口端内置有内螺纹,螺纹连接环与铁碳粉储存腔的进口端螺纹连接。螺纹连接环的设置用于将进料斗固定在铁碳粉储存腔的进口端。

进一步的,吸附盘为橡胶吸盘,吸附盘3固定粘接于斜坡上。将吸附盘以粘接的方式与斜坡固定连接,使得两者之间能够紧密连接,无缝隙,保证对污泥的吸附效率。

附图说明

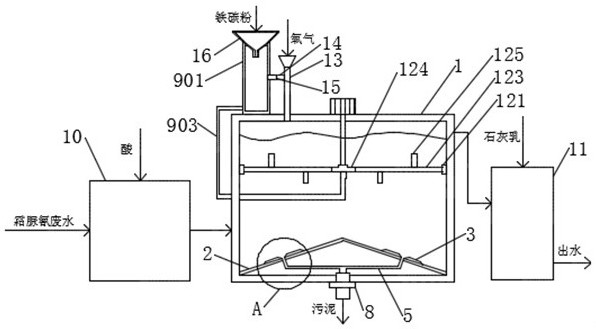

图1为本发明霜脲氰废水的处理系统的结构示意图;

图2为本发明图1中A处放大示意图;

图3为本发明铁碳粉加料系统上部示意图;

图4为本发明搅拌组件俯视图。

图中:1-微电解反应器、2-斜坡、3-吸附盘、4-吸泥孔、5-导泥管、6-倾斜内檐、7-倾斜外檐、8-泵体、9-铁碳粉加料系统、901-铁碳粉储存腔、902-封闭盖、903-导料管、10-调酸池、11-中和池、12-搅拌组件、121-环状连接槽、122-主动转环、123-第一空腔粉管、124-总空腔粉管、125-第二空腔粉管、13-氧气补充管、14-负压管、15-挡料网、16-进料斗、17-螺纹连接环。

具体实施方式

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

请参阅图1所示,其为本发明所述的一种霜脲氰废水的处理系统的结构示意图,一种霜脲氰废水的处理系统,包括:

微电解反应器1,其为分解霜脲氰废水中的有机物提供反应场所,所述微电解反应器1的内部底壁上设置有利于污泥自然沉降的斜坡2,所述斜坡2上设置有用以吸附沉降污泥的吸附盘3,所述斜坡2的设置使得污泥以聚堆的方式沉降,减小了污泥吸附的范围,提高了污泥吸附效率,

请参阅图2所示,所述吸附盘3的盘体中心部分开设有吸泥孔4,所述吸泥孔4且与导泥管5相连接处设置有倾斜内檐6,所述盘体的外周侧设置有倾斜外檐7,所述导泥管5与贯穿在所述微电解反应器1底壁上的总排泥管相连通,所述总排泥管上安装有泵体8,铁碳之间存在1.2V的电极电位差,形成无数的微电池系统,在其作用空间构成一个电场,阳极反应生成大量的Fe

铁碳粉加料系统9,其与所述微电解反应器1的加料口相连通,用以向所述微电解反应器1内添加铁碳粉;

搅拌组件12,其位于所述微电解反应器1的内部,用以使铁碳粉均匀分布在所述微电解反应器1内的霜脲氰废水中;

调酸池10,其与所述微电解反应器1的进水口相连通,用以接收霜脲氰废水以及对霜脲氰废水酸度进行调节,将霜脲氰废水通入所述调酸池10内,使用浓硫酸溶液对霜脲氰废水PH值进行调节,将霜脲氰废水通入所述微电解反应器1内;

中和池11,其与所述微电解反应器1的出水口相连通,用以接收所述微电解反应器1内排出的废水以及对排出废水酸度进行中和,经电解后的霜脲氰废水进入至所述中和池11内,通过向所述中和池11内添加石灰乳以对废水酸度进行中和;

氧气补充管13,其与所述微电解反应器1的进气口相连通,用以向所述微电解反应器1内传输氧气,向所述氧气补充管13内通入氧气,氧气沿所述氧气补充管13进入至所述微电解反应器1内,在进入过程中,对所述铁碳粉加料系统9内产生负压,使得所述铁碳粉加料系统9内铁碳粉在负压作用下与氧气一同进入所述微电解反应器1内,在所述搅拌组件12的搅拌作用下,铁碳粉均匀分散于霜脲氰废水中。

请参阅图1和3所示,具体而言,所述铁碳粉加料系统9包括铁碳粉储存腔901,所述铁碳粉储存腔901的上端设置有封闭盖902,所述碳粉储存腔901的侧壁下部连接导料管903的一端,所述导料管903的另一端位于所述铁碳粉储存腔901内,所述铁碳粉储存腔901和所述氧气补充管13之间连通设置有负压管14,所述负压管14的内部设置有挡料网15,氧气由所述氧气补充管13在空压机作用下进入所述微电解反应器1内,在进入过程中,根据文丘里现象,其会导致侧面与其相连通的所述铁碳粉储存腔901内产生负压,由此使得铁碳粉沿所述导料管903喷射进所述微电解反应器1内,加料更加深入,有利于后续铁碳粉在废水中均匀分散,所述挡料网15的设置用于防止铁碳粉沿所述负压管14进入所述氧气补充管13内,此结构设计利用氧气进入的气压赋予铁碳粉一定动力,进料方便同时有效利用系统中动能。

请参阅图4所示,具体而言,所述搅拌组件12包括环状连接槽121,所述环状连接槽121固定连接于所述微电解反应器1的内侧壁上,所述环状连接槽121的槽内转动连接有主动转环122,所述主动转环122的内侧壁均匀固定连接第一空腔粉管123的一端,所述第一空腔粉管123的另一端汇集于总空腔粉管124,且与所述总空腔粉管124相连通,所述第一空腔粉管123上均匀连接有第二空腔粉管125,所述主动转环122由安装在所述微电解反应器1上壁上的电机驱动,通过电机工作,带动所述主动转环122在所述环状连接槽121上旋转,通过竖直设置的所述第二空腔粉管125旋转实现对物料的搅动。

请参阅图1所示,具体而言,所述导料管903且位于所述铁碳粉储存腔901内的一端与所述总空腔粉管124相连接,铁碳粉沿所述导料管903进入所述总空腔粉管124内,经所述第一空腔粉管123从所述第二空腔粉管125排出,此种排出方式使得铁碳粉随所述第二空腔粉管125旋转式排出,经搅拌后,在废水中分布更加均匀。

请参阅图1所示,具体而言,所述微电解反应器1的侧壁上部开设有溢流口,所述溢流口通过管路与所述中和池11相连通,用以保持所述微电解反应器1内水位。

请参阅图4所示,具体而言,位于单个所述第一空腔粉管123上的所述第二空腔粉管125的设置个数至少为2,且两个所述第二空腔粉管125的出气端在所述微电解反应器1内分别朝向上方和下方。所述第二空腔粉管125在所述微电解反应器1内竖直设置,是主要的搅拌构件,铁碳粉沿所述导料管903进入所述总空腔粉管124内,经所述第一空腔粉管123从所述第二空腔粉管125排出,此种排出方式使得铁碳粉随所述第二空腔粉管125旋转式排出,经搅拌后,在废水中分布更加均匀。

请参阅图3所示,具体而言,所述铁碳粉储存腔901的进口端连通设置有进料斗16,所述封闭盖902卡接于所述进料斗16的上端开口处。所述进料斗16的设置,方便于向所述铁碳粉储存腔901定量添加铁碳粉。

请参阅图3所示,具体而言,所述进料斗16的外侧壁上固定连接有螺纹连接环17,所述螺纹连接环17的外侧壁上设置有外螺纹,所述铁碳粉储存腔901的进口端内置有内螺纹,所述螺纹连接环17与所述铁碳粉储存腔901的进口端螺纹连接。所述螺纹连接环17的设置用于将所述进料斗16固定在所述铁碳粉储存腔901的进口端。

请参阅图2所示,具体而言,所述吸附盘3为橡胶吸盘,所述吸附盘3固定粘接于所述斜坡2上。将所述吸附盘3以粘接的方式与所述斜坡2固定连接,使得两者之间能够紧密连接,无缝隙,保证对污泥的吸附效率。

请参阅图1所示,一种霜脲氰废水的处理方法,其方法包括如下步骤:

步骤1:将铁碳粉进行活化处理,使用氢氧化钠溶液浸泡以去除铁碳粉表面油膜,然后使用清水冲洗至中性,使用前再使用盐酸溶液铁碳粉进行浸泡活化处理,将活化后的铁碳粉加入所述铁碳粉加料系统9内;

步骤2:将霜脲氰废水通入所述调酸池10内,使用浓硫酸溶液对霜脲氰废水PH值进行调节,调节至PH值为2时,将霜脲氰废水通入所述微电解反应器1内;

步骤3:向所述氧气补充管13内通入氧气,氧气沿所述氧气补充管13进入至所述微电解反应器1内,在进入过程中,对所述铁碳粉加料系统9内产生负压,使得所述铁碳粉加料系统9内铁碳粉在负压作用下与氧气一同进入所述微电解反应器1内,在所述搅拌组件12的搅拌作用下,铁碳粉均匀分散于霜脲氰废水中;

步骤4:铁碳之间存在1.2V的电极电位差,形成无数的微电池系统,在其作用空间构成一个电场,阳极反应生成大量的Fe

步骤5:经电解后的霜脲氰废水进入至所述中和池11内,通过向所述中和池11内添加石灰乳以对废水酸度进行中和。

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

实施例1

使用上述系统及工艺对霜脲氰废水进行处理,其中:

铁碳粉中铁碳比为3:1,微电解处理时间为3.5h,铁碳粉投入量为300g/L废水,经检测:CODcr去除率为67%,CN

实施例2

使用上述系统及工艺对霜脲氰废水进行处理,其中:

铁碳粉中铁碳比为3:1,微电解处理时间为3.5h,铁碳粉投入量为300g/L废水,经检测:CODcr去除率为66%,CN

实施例3

使用上述系统及工艺对霜脲氰废水进行处理,其中:

铁碳粉中铁碳比为3:1,微电解处理时间为3.5h,铁碳粉投入量为300g/L废水,经检测:CODcr去除率为66%,CN

对比例

使用现有技术中铁碳微电解法对霜脲氰废水进行处理,其中,选用的工艺参数与上述实施例中的工艺参数相同。

经检测,CODcr去除率为47%,CN

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种从霜脲氰母液废水中提取肟化物合成霜脲氰的方法

- 一种高浓度霜脲氰废水的处理系统及方法