一种叶黄素制剂的制备方法及叶黄素制剂

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及医药技术领域,尤其涉及一种叶黄素制剂的制备方法及叶黄素制剂。

背景技术

随着人们生活水平的提高,带动了畜牧业的快速发展,同时也对畜产品的质量和安全有了更高的要求,市面上抗生素类添加剂已禁止使用;安全、环保、绿色的新型饲料添加剂成为目前发展的主流。叶黄素是一种天然的植物色素,安全、环保,被广泛应用于畜禽、水产的日常生产中,受到消费者的广泛好评。但植物体内的叶黄素主要以叶黄素酯的形式存在,不利于被动物体吸收和利用。因此,将植物体内的叶黄素酯转化为单一的叶黄素,是一个重要的加工工艺。目前市售叶黄素制剂的原料主要是万寿菊浸膏,万寿菊浸膏在加工获得叶黄素产品的过程中,往往会出现叶黄素酯的氧化,造成叶黄素有效成分的损失。

发明内容

本发明所要解决的技术问题在于,提供一种叶黄素制剂的制备方法,其可有效降低万寿菊浸膏加工过程中叶黄素的损失。

本发明还要解决的技术问题在于,提供一种叶黄素制剂。

为了解决上述技术问题,本发明提供了一种叶黄素制剂的制备方法,其包括:

(1)将100份万寿菊浸膏和0.2-2.5份抗氧化剂混合,并在第一预设温度下熔融第一预设时间,得到熔融液;

(2)将100份熔融液与0.2-2.5份抗氧化剂、5-10份溶剂、10-20份强碱和10-15份水混合,并在第二预设温度下皂化第二预设时间,得到皂化液;

(3)采用辅料将所述皂化液稀释,即得到叶黄素制剂成品;

其中,所述抗氧化剂为乙氧基喹啉、丁基羟基茴香醚和特丁基苯二酚的混合物。

作为上述技术方案的改进,所述抗氧剂中,乙氧基喹啉:丁基羟基茴香醚:特丁基苯二酚=(0.5-5):(0.1-0.5):(0.1-0.5)。

作为上述技术方案的改进,乙氧基喹啉:丁基羟基茴香醚:特丁基苯二酚=5:0.5:0.1。

作为上述技术方案的改进,步骤(1)中,将100份万寿菊浸膏与0.5份抗氧化剂混合。

作为上述技术方案的改进,所述第一预设温度为60-80℃,第一预设时间为10-15h。

作为上述技术方案的改进,所述第一预设温度为70℃,第一预设时间为14h。

作为上述技术方案的改进,所述溶剂选用二甲基亚砜、正庚烷、正己烷、四氯化碳中的一种或多种;

所述强碱选用氢氧化钠或氢氧化钾;

所述第二预设温度为60-80℃,第二预设时间为4-7h。

作为上述技术方案的改进,步骤(2)中,将100份熔融液与1.5份抗氧化剂、6份二甲基亚砜和12份水混合,然后边搅拌边缓慢加入14份强碱,并在75℃下皂化5h,得到皂化液。

作为上述技术方案的改进,所述叶黄素制剂为颗粒剂,所述辅料为二氧化硅和轻质碳酸钙的混合物,二氧化硅:轻质碳酸钙=1:4。

相应的,本发明还公开了一种叶黄素制剂,其由上述的叶黄素制剂的制备方法制备而得。

实施本发明,具有如下有益效果:

本发明的叶黄素制剂的制备方法,以万寿菊浸膏为原料,采用熔融-皂化-辅料混合稀释的工艺,并在熔融和皂化过程中,加入了乙氧基喹啉、丁基羟基茴香醚和特丁基苯二酚的混合物作为抗氧化剂,减少了叶黄素酯的氧化消耗,提升了叶黄素制剂成品中叶黄素的含量以及其颜色稳定性。

附图说明

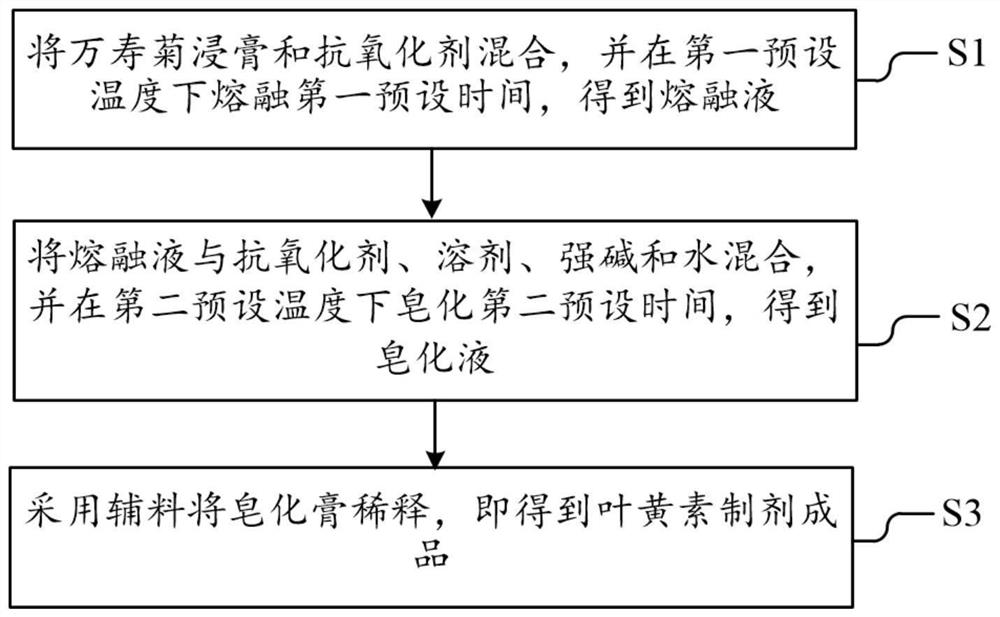

图1是本发明一种叶黄素制剂的制备方法的流程图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图及具体实施方式对本发明作进一步地详细描述。

参见图1,本发明提供一种叶黄素制剂的制备方法,其包括以下步骤:

S1:将万寿菊浸膏和抗氧化剂混合,并在第一预设温度下熔融第一预设时间,得到熔融液;

其中,万寿菊浸膏为万寿菊原料经提取溶剂(如石油醚等)提取后得到的产物,其主要成分为叶黄素酯(含量约150mg/g)。万寿菊浸膏一般以粘稠凝胶的形式存在,直接加工难度较大。本发明先将其加热熔融,形成具有流动性的液体,然后进行加工。具体的,加热熔融可采用水浴加热、热风加热、油浴加热等加热工艺,但不限于此。优选的,采用水浴加热,其供热均匀,可较为均匀地促进万寿菊浸膏的熔融。

具体的,第一预设温度为60-80℃,示例性的为61℃、63℃、65℃、68℃、70℃、73℃、76℃或78℃,但不限于此。第一预设时间为10-15h,示例性的可为10h、10.5h、11h、12h、13h、14h、14.5h或15h,但不限于此。优选的,第一预设温度为70℃,第一预设时间为14h。

在加热熔融过程中,为了避免叶黄素酯被分解,需要加入抗氧化剂。具体的,当万寿菊浸膏为100重量份时,抗氧化剂的用量为0.2-2.5份;示例性的,抗氧化剂的用量为0.2份、0.3份、0.4份、0.6份、0.8份、1.0份、1.2份、1.8份或2.3份,但不限于此。优选的,当万寿菊浸膏为100重量份时,抗氧化剂的用量为0.5-1.5份。

具体的,抗氧化剂为乙氧基喹啉、丁基羟基茴香醚和特丁基苯二酚的混合物,采用以上混合物作为抗氧化剂,不仅可有效减少加热熔融过程中叶黄素酯氧化分解,同时也可确保叶黄素制剂产品的颜色稳定性。

其中,当抗氧化剂的用量为100重量份时,乙氧基喹啉的用量为15-95重量份,丁基羟基茴香醚的用量为2-15重量份,特丁基苯二酚的用量为2-15重量份。示例性的,乙氧基喹啉的用量为16份、20份、25份、30份、40份、50份、55份、60份、70份、82份或94份,但不限于此;丁基羟基茴香醚的用量为3份、4份、6份、8份、10份或13份,但不限于此;特丁基苯二酚的用量为3份、4份、6份、8份、10份或13份,但不限于此。优选的,当抗氧化剂的用量为100重量份时,乙氧基喹啉的用量为89.3重量份,丁基羟基茴香醚的用量为8.9重量份,特丁基苯二酚的用量为1.8重量份。

S2:将熔融液与抗氧化剂、溶剂、强碱和水混合,并在第二预设温度下皂化第二预设时间,得到皂化液;

具体的,取100重量份熔融液,与抗氧化剂、溶剂、强碱和水混合,在60-80℃下皂化4-7h,得到皂化液,通过皂化反应,可将万寿菊浸膏中的叶黄素酯转化为叶黄素晶体。

其中,抗氧化剂可有效降低皂化过程中叶黄素酯的氧化损耗,也确保叶黄素制剂成品含量和颜色稳定性。抗氧化剂的用量为0.2-2.5重量份,示例性的可为0.3份、0.6份、0.8份、1份、1.1份、1.2份、1.6份、1.8份、2份、2.2份,但不限于此。优选的,抗氧化剂的用量为0.5~1.5份,当其用量超过1.5份后,叶黄素酯损失率增大;进一步优选的,抗氧化剂的用量为1.5份。

溶剂有助于皂化生产,也可促进对于后期辅料的上色,提升叶黄素制剂成品的颜色稳定性。具体的,溶剂可选用二甲基亚砜、正庚烷、正己烷、四氯化碳中的一种或多种;优选的,选用二甲基亚砜。溶剂的用量为5-10重量份,示例性的为5份、5.4份、5.7份、6份、6.5份、7份、7.5份、8份、9.5份或10份,但不限于此。优选的,溶剂的用量为6~8份;进一步优选为6份。

其中,强碱可选用NaOH、KOH,但不限于此;在混合过程中,强碱应缓慢加入,且边加入边搅拌。具体的,强碱的用量为10-20份,示例性的为10份、11份、13份、14份、16份、18份或20份,但不限于此。优选的,强碱的用量为12-15份,进一步优选的为15份。

其中,水应选用纯化水,以确保不引入其他杂质离子。具体的,水的用量为10-15份,示例性的为10份、11份、12份、13份或14份,但不限于此。优选的,水的用量为12份。

在皂化时,皂化温度为60~80℃,皂化时间为4-7h;优选的,皂化温度为75℃,皂化时间5h。皂化后,应采用高效液相色谱法检测皂化前后叶黄素的含量,以监控叶黄素皂化率。

S3:采用辅料将皂化液稀释,即得到叶黄素制剂成品;

具体的,叶黄素制剂的剂型可为胶囊剂、颗粒剂、粉剂,但不限于此。辅料可根据具体的剂型选用。

优选的,在本发明中,叶黄素制剂为颗粒制剂,辅料选用二氧化硅和轻质碳酸钙的混合物,且二氧化硅:轻质碳酸钙=1:4(重量比)。

具体的,采用辅料将皂化液稀释,得到所需叶黄素含量为1-3wt%的制剂,即得到叶黄素制剂成品。

优选的,先对皂化液中叶黄素的含量进行测定,然后根据成品中叶黄素含量进行核算,进而确定辅料的具体用量。

当叶黄素制剂为颗粒制剂时,可将皂化液与二氧化硅、轻质碳酸钙在搅拌罐中充分混合,然后过20目筛,即得到粉末颗粒。

下面以具体实施例对本发明进行说明。

实施例1抗氧化剂的筛选

取万寿菊浸膏(市售晨光生物科技集团股份有限公司产品,叶黄素含量15.32%)500g,加入抗氧剂组合物(具体加入量如表1),水浴加热熔融,加热温度70℃,直至万寿菊浸膏完全溶解,时间为14h。其中抗氧化剂组合选自:乙氧基喹啉(EQ)、丁基羟基茴香醚(BHA)、特丁基苯二酚(TBHQ)中的一种或几种组合,通过正交法,对三种抗氧化剂进行配比。分别检测熔融前万寿菊浸膏中叶黄素的含量和熔融后熔融液中叶黄素的含量;计算叶黄素的损失率。叶黄素损失率=(熔融前叶黄素总量-熔融后熔融液中叶黄素总量)/熔融前叶黄素总量×100%。叶黄素含量检测方法参见GB/T21517-2008。

表1抗氧化剂正交筛选方案及结果

试验结论:由表1可知,极差(EQ)>极差(BHA)>极差(TBHQ),说明三种抗氧化剂对万寿菊浸膏中叶黄素损失影响最大的抗氧化剂是EQ,其次是BHA,最后是TBHQ。三种抗氧化剂组合中,以试验组9的抗氧化剂组合方案叶黄素损失率最低,保护效果最好。

实施例2熔融过程中抗氧化剂添加量的确定

取万寿菊浸膏(市售晨光生物科技集团股份有限公司产品,叶黄素含量15.32%)2000g,加入抗氧化剂组合物(具体加入量如表2),水浴加热熔融,加热温度70℃,直至万寿菊浸膏完全溶解,时间为14h。其中,抗氧化剂为:EQ、BHA、TBHQ的混合物;且EQ:BHA:TBHQ=5:0.5:0.1(重量比)。分别检测熔融前万寿菊浸膏中叶黄素的含量和熔融后熔融液中叶黄素的含量;计算叶黄素的损失率。具体检测方法、计算方法如实施例1。

表2熔融过程中抗氧化剂不同添加量对叶黄素损失率的影响试验

由表2可以看出,试验组10的叶黄素损失率最大,试验组11-13叶黄素酯损失率区别不明显,从成本考虑选择试验组11的方案,即抗氧化剂加量10g(0.5%)。

实施例3皂化过程中抗氧化剂添加量的确定

取试验组11制备的熔融液(叶黄素含量13.55%),分成4份,每份300g,分别加入试验组9的抗氧化剂组合物(具体加入量参见表3)、18g二甲基亚砜、45g氢氧化钾和36g纯化水,对熔融液进行皂化,氢氧化钾应缓慢加入,且边加入边搅拌,在75℃下皂化5h,得到皂化液。计算皂化前后叶黄素损失率。

其中,叶黄素损失率%=(熔融液中叶黄素总量-皂化液中叶黄素总量)/熔融液中叶黄素总量×100,叶黄素含量采用紫外分光光度法进行检测。其中皂化后皂化液的总重量按照300g+抗氧化剂量+二甲基亚砜18g+氢氧化钾45g+纯化水36g=399g+抗氧化剂量。

表3皂化过程中抗氧化剂不同添加量对叶黄素损失率的影响试验

由表3可知,皂化过程不加抗氧化剂,叶黄素酯损失大;试验组14抗氧化剂组合物加量为1.5g(0.5%),叶黄素酯损失率达4.76%;在试验组15(添加量1.5%)和试验组16(添加量2.5%)叶黄素酯损失率分别为2.03%、2.10%,差异不显著。从成本经济考虑,选择试验组15的添加量方案,即皂化过程抗氧化剂组合物的加量为1.5%。

实施例4

本实施例提供一种叶黄素颗粒的制备方法,其包括以下步骤:

(1)将100份万寿菊浸膏和0.5份抗氧化剂混合,并在70℃下水浴加热14h,万寿菊浸膏熔融得到熔融液;其中,抗氧化剂为:EQ、BHA、TBHQ的混合物;且EQ:BHA:TBHQ=5:0.5:0.1(重量比)。

(2)将100份熔融液与1.5份抗氧化剂、6份二甲基亚砜在反应罐中混合,并缓慢加入15份氢氧化钾与12份纯化水的混合物,在75℃皂化反应5h,得到皂化液;

(3)检测步骤2获得皂化液中叶黄素含量,按照需求,加入相应稀释倍数的稀释辅料(20%二氧化硅+80%的轻质碳酸钙),在搅拌罐中混合25分钟,过20目筛,得叶黄素颗粒成品。如皂化液中叶黄素含量为10%,需要叶黄素颗粒成品中叶黄素含量为2%,则加入的稀释辅料为10/2倍的皂化液重量。即100份皂化液,加入10/2*100份=500份的稀释辅料。

实施例5

本实施例与实施例4的区别是步骤1中抗氧化剂的加量为0.2份,其他同实施例4。

实施例6

本实施例与实施例4的区别是步骤2中抗氧化剂的加量为0.2份,其他同实施例4。

实施例7

本实施例与实施例4的区别是步骤1和步骤2中抗氧化剂不同,本实施例抗氧化剂为试验组5的组合,即EQ:BHA:TBHQ=0.5:0.1:0.5(重量比),其他同实施例4。

实施例8

本实施例与实施例4的区别是步骤2中溶剂、强碱不同,本实施例溶剂为正己烷、强碱为氢氧化钠,其他同实施例4。

实施例9

本实施例与实施例4的区别是步骤1中第一预设温度和第一预设时间不同,本实施例第一预设温度为60℃,第一预设时间为15h。

实施例10

本实施例与实施例4的区别是步骤2中第二预设温度和第二预设时间不同,本实施例第二预设温度为80℃,第二预设时间为4h。

注:以上实施例所用万寿菊浸膏为市售晨光生物科技集团股份有限公司产品,叶黄素含量15.32%,实施例4-10制备的叶黄素颗粒成品中叶黄素含量为2%±0.2%为合格产品。其他辅料为常规市售产品。

取实施例4~10所制备的皂化液,测定其叶黄素含量。并根据其含量计算叶黄素损失率。具体结果如下表:

表4实施例4~实施例10中叶黄素损失率的试验结果

实施例11稳定性试验

一、试验样品

按照实施例4-10方法制备,抽取步骤2的皂化液和最终的叶黄素颗粒成品,进行稳定性考察试验。

二、试验方案

取适量由实施例4-10方法所制备的步骤2的皂化液和最终的叶黄素颗粒成品,然后参照《中华人民共和国兽药典》2015年版附录302---《兽药稳定性试验指导原则》以及《兽用化学药物稳定性研究技术指导原则》先后进行影响因素试验、加速试验和长期试验。具体试验方案如下:

(1)影响因素试验方案:取实施例4-10方法所制备的步骤2的叶黄素颗粒成品50g,按市售包装,分别置于高温(60℃)和强光(4500+500Lx)、高湿(90%湿度)三个条件进行高温和强光、高湿影响因素试验,放置10天,分别于0天、5天、10天取样,进行叶黄素含量检测、以及颜色考察,以此为指标考察试验样品的稳定性。

(2)加速试验方案:取实施例4-10方法所制备的步骤2的叶黄素颗粒成品50g,按市售包装,在40℃±2℃、相对湿度75%±5%的条件下放置6个月。在试验期间第0个月、1个月、2个月、3个月、6个月末分别取样一次,进行叶黄素含量检测、以及颜色考察,以此为指标考察试验样品的稳定性。

(3)长期试验方案:取实施例4-10方法所制备的步骤2叶黄素颗粒成品50g,按市售包装,在25℃±2℃、相对湿度60%±10%的条件下放置12个月。分别于第0个月、1个月、3个月、6个月、9个月、12个月取样,进行叶黄素含量检测、以及颜色考察,以此为指标考察试验样品的稳定性。

三、试验结果

表5影响因素试验结果

试验结论:从表5可知,实施例4-10技术方案制备的叶黄素颗粒成品,性质定,叶黄素含量在高温、高湿、强光条件下10天可保持合格范围内,说明本技术方案可行。

表6加速试验结果结果

试验结论:从表6可知,实施例4-10技术方案制备的叶黄素颗粒成品,性质稳定,叶黄素含量和性状在加速条件下6个月可保持合格范围内,说明本技术方案可行。

表7长期稳定性试验结果

试验结论:从表7可知,实施例4-10技术方案制备的叶黄素颗粒成品,性质稳定,叶黄素含量和性状在长期试验条件下12个月可保持合格范围内,说明本技术方案可行。

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种叶黄素制剂的制备方法及叶黄素制剂

- 一种用于压片的叶黄素酯制剂及其制备方法