一种半导体器件制备方法

文献发布时间:2023-06-19 10:48:02

技术领域

本发明涉及半导体技术领域,具体而言,涉及一种半导体器件制备方法。

背景技术

半导体器件是用半导体材料作为工作物质的器件,具有小巧、高效、寿命长、易于集成等诸多优点,因而被广泛应用于成像、通信、机械加工等领域。但随着科技的进步,对于半导体器件也有了更高的需求。

半导体器件中的基板通常在转移过程中受环境因素的影响,在其表面会生成氧化层,需要将其去除,然后再对基板进行刻蚀等作业,在刻蚀过程中,往往由于光刻胶的侧壁垂直度较差,导致基板经刻蚀后形成的结构的侧壁垂直度也较差,影响器件的性能。

发明内容

本发明的目的在于,针对上述现有技术中的不足,提供一种半导体器件制备方法,通过预先改善光刻胶的侧壁的垂直度进而提高基板上刻蚀结构的侧壁垂直度。

为实现上述目的,本发明实施例采用的技术方案如下:

本发明实施例的一方面,提供一种半导体器件制备方法,方法包括:在铝镓砷基板上依次形成氧化层和图案化光刻胶层以露出位于图案化光刻胶层的镂空区域的氧化层;采用氩气分别对图案化光刻胶层的侧壁沿垂直铝镓砷基板的方向进行修正和对位于图案化光刻胶层的镂空区域的氧化层进行预轰击;然后在含有氩气的环境中,接着采用氯化硼去除经预轰击后的氧化层以露出位于图案化光刻胶层的镂空区域的铝镓砷基板。

可选的,在铝镓砷基板上依次形成氧化层和图案化光刻胶层包括:在铝镓砷基板上依次形成氧化层、图案化氮化硅层和图案化光刻胶层,其中,图案化光刻胶层与图案化氮化硅层位置对应以露出位于图案化光刻胶层的镂空区域的氧化层。

可选的,在铝镓砷基板上依次形成氧化层、图案化氮化硅层和图案化光刻胶层包括:在铝镓砷基板上依次形成氧化层、氮化硅层和光刻胶层;光刻胶层经曝光、显影形成图案化光刻胶层以露出位于图案化光刻胶层的镂空区域的氮化硅层;对位于图案化光刻胶层的镂空区域的氮化硅层刻蚀形成图案化氮化硅层以露出位于图案化氮化硅层的镂空区域的氧化层。

可选的,在铝镓砷基板上依次形成氧化层、氮化硅层和光刻胶层包括:在铝镓砷基板上形成氧化层;在氧化层上沉积80-200nm厚的氮化硅层;在氮化硅层上涂覆3-6μm厚的光刻胶层。

可选的,对位于图案化光刻胶层的镂空区域的氮化硅层刻蚀形成图案化氮化硅层包括:在偏置功率为80-100w、腔体压力为4-8mT下,采用流量为40-80sccm的六氟化硫和流量为6-10sccm的氧气对氮化硅层刻蚀5-10min以形成图案化氮化硅层。

可选的,采用氩气分别对图案化光刻胶层的侧壁沿垂直铝镓砷基板的方向进行修正和对位于图案化光刻胶层的镂空区域的氧化层进行预轰击包括:在电感耦合等离子刻蚀设备的功率为400-500w、偏置功率为80-100w、腔体压力为4-5mT下,采用流量为20-30sccm的氩气持续8-10S分别对图案化光刻胶层的侧壁沿垂直铝镓砷基板的方向进行修正和对位于图案化光刻胶层的镂空区域的氧化层进行预轰击。

可选的,采用氯化硼去除经预轰击后的氧化层以露出位于图案化光刻胶层的镂空区域的铝镓砷基板包括:在电感耦合等离子刻蚀设备的功率为500-700w、偏置功率为40-50w、腔体压力为3-5mT下,采用流量为40-50sccm的氯化硼刻蚀20-30S经预轰击后的氧化层以露出位于图案化光刻胶层的镂空区域的铝镓砷基板。

可选的,图案化光刻胶为正性图案化光刻胶层。

可选的,在采用氯化硼去除经预轰击后的氧化层以露出位于图案化光刻胶层的镂空区域的铝镓砷基板之后,方法还包括:对位于图案化光刻胶层的镂空区域的铝镓砷基板进行刻蚀以在铝镓砷基板上形成凹槽结构。

本发明的有益效果包括:

本发明提供一种半导体器件制备方法,方法包括:在铝镓砷基板上依次形成氧化层和图案化光刻胶层以露出位于图案化光刻胶层的镂空区域的氧化层。采用氩气分别对图案化光刻胶层的侧壁沿垂直铝镓砷基板的方向进行修正和对位于图案化光刻胶层的镂空区域的氧化层进行预轰击。然后在含有氩气的环境中,接着采用氯化硼去除经预轰击后的氧化层以露出位于图案化光刻胶层的镂空区域的铝镓砷基板,能够兼顾物理轰击和化学作用,使得图案化光刻胶层的侧壁更陡直,铝镓砷基板表面氧化物去除更彻底,提高后续对铝镓砷基板进行主刻蚀时的均匀性和刻蚀垂直度,从而提高器件性能。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

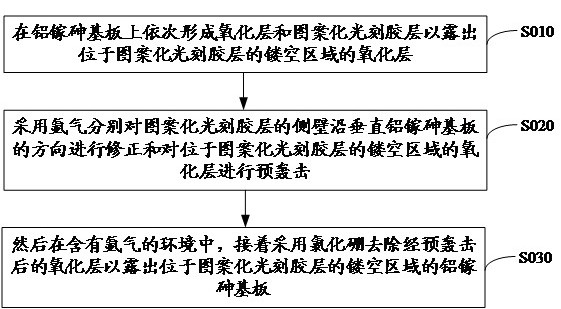

图1为本发明实施例提供的一种半导体器件制备方法的流程示意图;

图2为本发明实施例提供的一种半导体器件制备方法的状态示意图之一;

图3为本发明实施例提供的一种半导体器件制备方法的状态示意图之二;

图4为本发明实施例提供的一种半导体器件制备方法的状态示意图之三;

图5为本发明实施例提供的一种半导体器件制备方法的状态示意图之四;

图6为本发明实施例提供的一种半导体器件制备方法的状态示意图之五;

图7为本发明实施例提供的一种半导体器件制备方法的状态示意图之六。

图标:100-铝镓砷基板;110-氧化层;111-预轰击后的氧化层;120-凹槽结构;200-氮化硅层;210-图案化氮化硅层;300-光刻胶层;310-图案化光刻胶层。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的部件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。需要说明的是,在不冲突的情况下,本发明的实施例中的各个特征可以相互结合,结合后的实施例依然在本发明的保护范围内。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

本发明实施例的一方面,如图1所示,提供一种半导体器件制备方法,方法包括:

S010:在铝镓砷基板上依次形成氧化层和图案化光刻胶层以露出位于图案化光刻胶层的镂空区域的氧化层。

如图4所示,在铝镓砷基板100上依次形成氧化层110和图案化光刻胶层310,其中,氧化层110可以是后期根据器件功能性需求通过外延生长等多种形式形成于铝镓砷基板100表面,也可以是铝镓砷基板100在外延生长之前因外部的氧气等环境因素的影响形成于铝镓砷基板100的表面,本申请对其不做具体限制,为便于描述无论在哪种情况下,均表述为在铝镓砷基板100上形成氧化层110。

在氧化层110上继续形成图案化光刻胶层310(“在氧化层110上”指最终形成位置的相对描述,例如可以是直接贴合氧化层110表面形成图案化光刻胶层310,也可以是先在氧化层110上形成中间层级,然后再贴合中间层级的表面上形成图案化光刻胶层310,需要说明的是,在本申请中其它涉及此种描述之处,均应作此种理解),图案化光刻胶层310即指在氧化层110上涂覆整层光刻胶之后,历经曝光、显影等步骤形成的具有图案的光刻胶层300,图案化光刻胶层310的具体图案可以根据器件实际生产制备的需求进行合理选择,为便于描述,以下将以图4所示的开孔或开槽的形式进行示意性的描述:由于图案化工艺使得图案化光刻胶层310具有镂空区域,即光刻胶层300经曝光、显影等步骤后将特定区域去掉并对应形成镂空区域,未被去掉的部分则对应形成岛状结构。因此,位于图案化光刻胶层310之下的氧化层110对应位于镂空区域的部分则被露出,以便于后续工艺步骤能够通过镂空区域对氧化层110进行对应的处理。

S020:采用氩气分别对图案化光刻胶层的侧壁沿垂直铝镓砷基板的方向进行修正和对位于图案化光刻胶层的镂空区域的氧化层进行预轰击。

在S010之后,得到图案化光刻胶层310,由于工艺的限制,使得光刻胶层300在历经曝光、显影等常规工艺后形成的侧壁垂直度较差,即如图4所示,图案化光刻胶的侧壁倾斜角度较大,如不对其做一定的修正,则会导致以图案化光刻胶层310作为保护层对位于其下层的层级进行图案化处理时,下层的层级对应形成的侧壁垂直度更差,进而对最终器件的性能造成限制。

基于此基础,本申请通过先对步骤S010得到的层级结构进行预处理,即起始的干法刻蚀步骤一,例如图5所示,使用Ar气体作为预处理气体,在处理设备的放电作用下使得氩气体被电离形成氩离子后,通过加速使得氩离子沿垂直铝镓砷基板100表面且逐渐靠近铝镓砷基板100的方向运动,在氩离子与图案化光刻胶层310的倾斜的侧壁接触时,能够利用氩离子的较大质量和所携带的能量撞击倾斜的侧壁,从而快速刻蚀倾斜的侧壁以修正侧壁,使得侧壁的垂直度(侧壁的垂直度可以是侧壁垂直基板的程度,当侧壁与基板的板面垂直,即夹角为九十度时,垂直度最高,偏离九十度的程度越大,垂直度越小)更高,即使得侧壁的倾斜角度更小,如此,能够得到更加直立的图案化光刻胶层310的侧壁。

由于部分氧化层110位于图案化光刻胶层310的镂空区域,即部分氧化层110露出,因此,在加速后的氩离子与该部分的氧化层110接触时,利用氩离子的较大质量轰击位于图案化光刻胶层310的镂空区域的氧化层110,将能量传递于该部分的氧化层110的分子,从而能够对该部分的氧化层110或硬质界面进行破坏,达到软化该部分氧化层110的目的,最终形成预轰击后的氧化层111。

S030:然后在含有氩气的环境中,接着采用氯化硼去除经预轰击后的氧化层以露出位于图案化光刻胶层的镂空区域的铝镓砷基板。

在S020使用氩气对图案化光刻胶层310的侧壁进行垂直度的修正以及对位于图案化光刻胶层310的镂空区域的氧化层110进行预轰击形成预轰击后的氧化层111后,改变处理气体,继续进行起始的干法刻蚀步骤二,如图6所示,使用BCl

此外,由于S020和S030属于连续的步骤,因此,在实际操作时,在通过氩气对图案化光刻胶层310的侧壁和位于图案化光刻胶层310的镂空区域的氧化层110进行预处理后,停止向处理设备中通入氩气,然后切换气体,向处理设备中通入氯化硼气体,此时,由于处理设备中还存在部分氩气,在处理设备的持续放电的电离作用下,利用残余部分的氩气有效提高等离子的分布均匀性,使得新通入的氯化硼被电离后的氯离子更加均匀,有效提高离化率和稳定性。在进行S020和S030时,能够兼顾物理轰击和化学作用,使得图案化光刻胶层310的侧壁更陡直,基板表面氧化物去除更彻底,提高后续对铝镓砷基板100进行主刻蚀的均匀性和刻蚀垂直度。

相比于单独使用氩气进行处理时,由于氩离子的作用仅仅为离子物理轰击表面,导致对于氧化层110的去除较为缓慢,每分钟仅有十几埃单位的去除量,无法满足量产的需求;相比于单独使用氯化硼进行处理时,由于历经曝光、显影、烘烤等工艺作用后形成的图案化光刻胶层310的侧壁会形成较大的倾斜,即图案化光刻胶层310的侧壁的垂直度较差,且氯化硼对于图案化光刻胶层的刻蚀较为缓慢,无法对图案化光刻胶层的侧壁起到垂直度修正的作用,进而导致以图案化光刻胶层310作为保护层对位于其下层的层级进行图案化处理时,下层的层级对应形成的侧壁垂直度更差,进而对最终器件的性能造成限制。此外,由于氧化层110未被预先轰击,即未被预先进行软化处理,导致单独使用氯化硼时不仅难以对基板表面的氧化物去除彻底,同时,还会需要更多的氯化硼、更长的处理时间,造成制造成本的上涨。

S020和S030的顺序具有不可颠倒的特性,如颠倒,例如将S030作为起始的干法刻蚀步骤一,则会由于氯化硼对图案化光刻胶层的刻蚀较为缓慢导致失去图案化光刻胶层的侧壁的垂直度修正作用,导致后期的主刻蚀的侧壁垂直度变差,从而最终影响器件的性能。

可选的,如图4所示,在另一种实施例中,在铝镓砷基板100上依次形成氧化层110和图案化光刻胶层310可以包括:在铝镓砷基板100上依次形成氧化层110、图案化氮化硅层210和图案化光刻胶层310,其中,图案化氮化硅层210和图案化光刻胶层310均具有镂空区域,为了便于后续的起始的干法刻蚀步骤的进行,可以使得图案化氮化硅层210的镂空区域和图案化光刻胶层310的镂空区域位置对应,从而使得位于图案化氮化硅层210下方的氧化层110在镂空区域被露出,即图案化光刻胶层310与图案化氮化硅层210位置对应以露出位于图案化光刻胶层310的镂空区域的氧化层110。由于工艺原因,如图4所示,图案化光刻胶层310的镂空区域小于图案化氮化硅层210的镂空区域,因此,在具有图案化氮化硅层210时,通过修正图案化光刻胶层310的侧壁的垂直度依然可以提高后续的主刻蚀的垂直度。

通过在光刻胶层300和基板之间设置氮化硅层200,可以利用氮化硅层200对铝镓砷基板100的主刻蚀区域形成保护,避免对于铝镓砷基板100的横向刻蚀增大从而影响器件性能,即在进行起始的干法刻蚀步骤一时,利用氩气与图案化氮化硅层210几乎不作用的特性,既能够完成对图案化光刻胶层310的侧壁的垂直度修正,同时满足对位于图案化氮化硅层210的镂空区域的氧化层110进行预轰击,又能不对图案化氮化硅进行过度刻蚀导致镂空区域变大,使得后续对基板进行主刻蚀时横向刻蚀程度增加。

可选的,在铝镓砷基板100上依次形成氧化层110、图案化氮化硅层210和图案化光刻胶层310包括:如图2所示,先在铝镓砷基板100上形成氧化层110,然后在氧化层110上通过外延生长的方式沉积整层氮化硅层200,再在整层的氮化硅层200上涂覆整层的光刻胶层300,在涂覆光刻胶层300时,可以使用喷涂的方式,也可以是使用旋转涂布的方式。在其它实施例中,在氮化硅层200上涂覆有光刻胶层300之前还可以先对氮化硅层200的表面进行清洗、烘干、涂底,然后再在氮化硅层200上旋涂光刻胶从而形成整层的光刻胶层300。

为便于形成具有既定图案的图案化光刻胶层310,可以首先对光刻胶层300进行曝光、显影等关键步骤,当然还可以在涂覆有光刻胶层300后先对光刻胶层300软烘,然后通过具有图案的掩膜版以接触式、接近式或投影式的方式对光刻胶层300进行对准曝光,将掩膜版上的图案转移至光刻胶层300,再进行后烘以提高光刻胶的粘附性并减少驻波效应,然后用显影液等物质溶解光刻胶需要去除的区域,再对保留的岛状结构的光刻胶进行硬烘,从而使得保留的光刻胶固化从而形成图案化光刻胶层310。在形成图案化光刻胶层310的过程中,对应的会去除部分区域的光刻胶层300,从而使得图案化光刻胶层310具有镂空区域,此时,对应的将位于图案化光刻胶层310的镂空区域的氮化硅层200露出,便于后续通过与该部分的氮化硅层200进行接触从而将其去掉。

在图案化光刻胶层310形成后,对位于图案化光刻胶层310的镂空区域的氮化硅层200进行刻蚀形成图案化氮化硅层210,图案化氮化硅层210也具有镂空区域,且由于工艺步骤可以使得图案化光刻胶层310的镂空区域和图案化氮化硅层210的镂空区域位置对应,如此便可以露出位于图案化氮化硅层210的镂空区域或位于图案化光刻胶层310的镂空区域的氧化层110,从而便于后续进行起始的干法刻蚀步骤。

可选的,在铝镓砷基板100上依次形成氧化层110、氮化硅层200和光刻胶层300包括:在铝镓砷基板100上形成氧化层110,在氧化层110上沉积80-200nm厚的氮化硅层200,例如80nm、100nm、120nm、140nm、160nm、180nm和200nm等等;在氮化硅层200上涂覆3-6μm厚的光刻胶层300,例如3μm、4μm、5μm和6μm等等。如此,能够使得在经历起始的干法刻蚀步骤一(S020)和二(S030)时,对应的形成较好的器件结构。此外,在进行起始的干法刻蚀步骤一时,可以是对氧化层110刻蚀0.05-0.1μm,在进行起始的干法刻蚀步骤二时,可以是氧化层110刻蚀0.05-0.1μm。

可选的,结合图3和图4所示,对位于图案化光刻胶层310的镂空区域的氮化硅层200刻蚀形成图案化氮化硅层210时,可以在设备为电感耦合等离子刻蚀(InductiveCoupled Plasma ,ICP),偏置功率(Bias)为80-100w、腔体压力为4-8mT(mtorr)下,采用流量为40-80sccm的六氟化硫和流量为6-10sccm的氧气对氮化硅层200刻蚀5-10min以从而去除该部分的氮化硅层200(例如去除厚度范围在80-200nm的氮化硅层200),形成图案化氮化硅层210,形成的图案化氮化硅层210具有镂空区域,使得位于该镂空区域的氧化层110露出,避免出现过刻蚀和刻蚀不足的情况。

可选的,如图5所示,采用氩气分别对图案化光刻胶层310的侧壁沿垂直铝镓砷基板100的方向进行修正和对位于图案化光刻胶层310的镂空区域的氧化层110进行预轰击时可以在设备为ICP,ICP的功率为400-500w,偏置功率为80-100w、腔体压力为4-5mT下,采用流量为20-30sccm的氩气持续8-10S分别对图案化光刻胶层310的侧壁沿垂直铝镓砷基板100的方向进行修正和对位于图案化光刻胶层310的镂空区域的氧化层110进行预轰击,如此,能够使得图案化光刻胶层310的侧壁的垂直度保持在较高的范围内,例如使得图案化光刻胶层310的侧壁与基板的板面的夹角为90±2°,使得后续的主刻蚀也能够具有较好的垂直度,提高器件的性能。

可选的,如图6所示,采用氯化硼去除经预轰击后的氧化层111以露出位于图案化光刻胶层310的镂空区域的铝镓砷基板100时可以在设备为ICP,ICP的功率为500-700w,偏置功率为40-50w、腔体压力为3-5mT下,采用流量为40-50sccm的氯化硼将经预轰击后的氧化层111去除,刻蚀时间可以是20-30S。由于该部分氧化层110被破坏软化,从而能够使得氯化硼更加顺利的去除该部分的氧化物、硬质等物质,如此,能够有效的提高该部分氧化层110去除的彻底程度从而使得露出的铝镓砷基板100的表面更加洁净,提高后续主刻蚀时的均匀性。

可选的,图案化光刻胶为正性图案化光刻胶层310,在其它实施例中,图案化光刻胶还可以是负性图案化光刻胶层310。

可选的,如图7所示,在采用氯化硼去除经预轰击后的氧化层111以露出位于图案化光刻胶层310的镂空区域的铝镓砷基板100之后,方法还包括:对位于图案化光刻胶层310的镂空区域的铝镓砷基板100进行刻蚀以在铝镓砷基板100上形成凹槽结构120,由于在进行S020和S030时,已经使得图案化光刻胶层310的侧壁更陡直、基板表面氧化物去除更彻底,因此,在对铝镓砷基板100进行主刻蚀时,能够具有较好的均匀性和刻蚀垂直度,使得最终形成的凹槽结构120的侧壁也具有更好的垂直度,从而有利于器件性能的提高。

在进行主刻蚀时,可以在设备为ICP,ICP的功率为600w,偏置功率为50w、腔体压力为10-30mT下,采用流量为80sccm的氯气、流量为50sccm的氯化硼、流量为6-10sccm的氧气、流量为8-20sccm的氮气和流量为10-30sccm的氩气对铝镓砷基板100持续5-10分钟的主刻蚀,刻蚀的深度可以是0.8-1.5μm,如此能够形成形貌较好的器件结构。

在完成器件的主刻蚀后,还可以去除图案化光刻胶层310,然后进行冲水处理。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 半导体器件中孔、半导体器件的制备方法及半导体器件

- 一种半导体器件制备方法以及半导体器件