一种故障关联分析系统及方法

文献发布时间:2023-06-19 10:48:02

技术领域

本发明涉及故障关联分析技术领域,具体为一种故障关联分析系统及方法。

背景技术

设备故障一般是指设备失去或降低其规定功能的事件或现象,表现为设备生产运行异常,指设备的某些零件失去原有的精度或性能,使设备不能正常运行、技术性能降低,致使设备中断生产或效率降低而影响生产。

现有的设备零件故障存在不能通过故障零件获取对应关联零件并通过关联零件选取对应的维修人员进行维修,导致故障零件维修的效率低。

发明内容

本发明的目的就在于为了解决现有的设备零件故障存在不能通过故障零件获取对应关联零件并通过关联零件选取对应的维修人员进行维修,导致故障零件维修的效率低的问题,而提出一种故障关联分析系统及方法。

本发明的目的可以通过以下技术方案实现:一种故障关联分析系统,包括:

信号接收模块,用于接收设备发送的故障信号信息;其中,故障信号信息包括设备故障零件的名称、位置以及故障信号指令;

关联分析模块,用于把故障零件名称发送至数据库,接收数据库反馈的关联零件名称以及关联零件名称对应的零件信息并将其发送至分配处理模块;接收分配处理模块反馈的关联零件及关联度,将关联零件名称以及关联度发送至人员分析模块,接收人员分析模块反馈的故障维修人员及号码,将故障信号信息发送至故障维修人员的手机终端。

进一步的,所述关联零件对应的零件信息包括关联零件与故障零件的距离、关联类型以及零件参数。

进一步的,所述分配处理模块接收到关联零件名称以及关联零件名称对应的零件信息后进行分配处理,具体步骤为:

步骤一:向数据库发送终端获取指令并获取数据库内存储的注册终端及终端信息,将其标记为初选终端;再向初选终端发送使用率获取指令并获取初选终端内部GPU的使用率并标记为A1;设定所有终端型号均对应一个型号预设值,将初选终端的型号与所有终端型号进行匹配得到对应的型号预设值并标记为A2;将初选终端的联效值标记为A3;

步骤二:再将初选终端的使用率、型号预设值、联效值进行归一化处理并取其数值;利用公式

步骤三:将联度值最大的初选终端标记为处理终端;将关联零件名称以及关联零件名称对应的零件信息发送至处理终端,同时将发送的时刻标记为发送开始时刻;处理终端对关联零件名称以及关联零件名称对应的零件信息进行处理得到关联零件名称及对应的关联度并发馈至分配处理模块,分配处理模块将接收到关联零件及对应的关联度的时刻标记为处理完成时刻;

步骤四:将发送开始时刻与处理完成时刻进行时间差计算得到单次处理时长;当单次处理时长小于设定阈值时长时,获取发送开始时刻与处理完成时刻时间范围内处理时刻的CPU的温度数据,将所有的温度进行求和并取均值得到温度均值并标记为A4;

将预设时长与单次处理时长进行时间差计算得到单次剩余时长并标记为A5;将单次剩余时长与温度均值进行归一化处理并取其数值;

利用公式QA=(1/A4)×b4+A5×b5得到处理终端的单次值QA;其中,b4、b5均为预设权重系数;将处理终端的所有单次值进行求和得到处理终端对应的联效值。

进一步的,所述处理终端的具体处理步骤为:

S1:对关联零件对应的零件信息进行分析,获取关联零件的异常参数,将异常参数与对应的正常参数进行比对得到参数差值;

S2:将所有异常参数均乘以对应的权重系数得到异常参数的异常值;

S3:将所有异常参数的异常值进行求和得到异常总值;

S4:设定所有类型均对应一个预设类型值,将关联零件的关联类型与所有类型进行比对得到对应的预设类型值;

S5:将关联零件的异常总值和关联零件与故障零件之间的距离及预设类型值进行归一化处理并取其数值,利用公式获取得到关联零件的关联度;

S6:将大于设定阈值的关联度及对应的关联零件名称发送至分配处理模块。

进一步的,所述人员分析模块对关联零件名称和关联度进行分析的具体步骤为:

SS1:获取注册人员的注册信息,将注册信息中的维修零件名称与关联零件名称进行匹配,将注册信息中包括故障零件和关联零件的注册人员标记为初选人员;

SS2:获取初选人员的包含关联零件的数量;将初选人员的注册时间与当前时间进行时间差计算获取得到初选人员的注册时长;

SS3:向初选人员的手机终端发送位置获取指令并获取初选人员的当前实时位置,将当前实时位置与故障零件的位置进行距离差计算获取得到维修间距;

SS4:将维修间距、注册时长、关联零件的数量和初选人员的维修基值进行归一化处理并取其数值;利用维联公式计算得到初选人员的维联值;

SS5:将维联值最大的初选人员标记为故障维修人员,获取故障维修人员的号码。

一种故障关联分析分析方法,包括以下步骤:

V1:接收设备发送的故障信号信息并把故障零件名称发送至数据库,数据库将故障零件名称与数据库内存储的零件名称对应的关联零件名称进行匹配,当匹配到对应的关联零件名称时,获取关联零件名称以及对应存储关联零件对应的零件信息;

V2:对关联零件名称以及关联零件名称对应的零件信息进行分配处理,向数据库发送终端获取指令并获取数据库内存储的注册终端及终端信息,将其标记为初选终端;再向初选终端发送使用率获取指令并获取初选终端内部GPU的使用率,将初选终端的型号与所有终端型号进行匹配得到对应的型号预设值,再将初选终端的使用率、型号预设值、联效值进行归一化处理并取其数值,利用公式得到初选终端的联度值;

V3:将联度值最大的初选终端标记为处理终端;将关联零件名称以及关联零件名称对应的零件信息发送至处理终端;

V4:处理终端对关联零件对应的零件信息进行分析,获取关联零件的异常参数,将异常参数与对应的正常参数进行比对得到参数差值;将所有异常参数均乘以对应的权重系数得到异常参数的异常值,然后将所有异常参数的异常值进行求和得到异常总值;再将关联零件的关联类型与所有类型进行比对得到对应的预设类型值;最后将关联零件的异常总值和关联零件与故障零件之间的距离及预设类型值进行归一化处理并取其数值,利用公式获取得到关联零件的关联度;将大于设定阈值的关联度及对应的关联零件名称发送至分配处理模块;

V5:将关联零件名称以及关联度发送至人员分析模块;人员分析模块通过关联零件名称,将注册信息中的维修零件名称与关联零件名称进行匹配,将注册信息中包括故障零件和关联零件的注册人员标记为初选人员;获取初选人员的包含关联零件的数量;将初选人员的注册时间与当前时间进行时间差计算获取得到初选人员的注册时长;向初选人员的手机终端发送位置获取指令并获取初选人员的当前实时位置,将当前实时位置与故障零件的位置进行距离差计算获取得到维修间距;将维修间距、注册时长、关联零件的数量和初选人员的维修基值进行归一化处理并取其数值;利用维联公式计算得到初选人员的维联值;将维联值最大的初选人员标记为故障维修人员;

V6:将故障信号信息发送至故障维修人员的手机终端上。

与现有技术相比,本发明的有益效果是:

本发明信号接收模块接收设备发的故障信号信息,并把故障零件名称发送至数据库,数据库将故障零件名称与数据库内存储的零件名称对应的关联零件名称进行匹配,当匹配到对应的关联零件名称时,获取关联零件名称以及对应存储关联零件对应的零件信息;对关联零件名称以及关联零件名称对应的零件信息进行分配处理得到关联零件名称以及关联零件名称对应的零件信息并将其发送至人员分析模块,通过人员分析模块合理的分配至故障维修人员,从而更好对的设备故障的零件进行维修处理,进而提高零件维修的效率。

附图说明

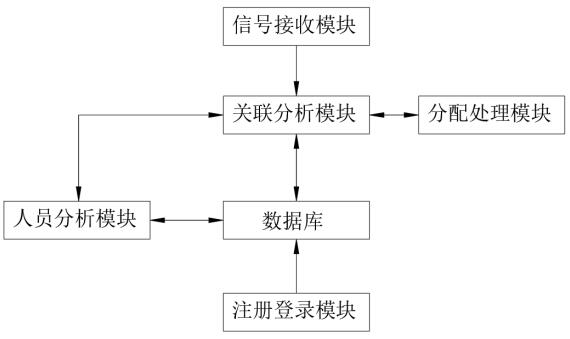

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的的说明;

图1为本发明的原理框图。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1所示,一种故障关联分析系统,包括信号接收模块、关联分析模块、分配处理模块、数据库、人员分析模块和注册登录模块;

信号接收模块接收设备发的故障信号信息,故障信号信息包括设备故障零件的名称、位置以及故障信号指令,将故障信号信息发送至关联分析模块;

关联分析模块把故障零件名称发送至数据库,数据库将故障零件名称与数据库内存储的零件名称对应的关联零件名称进行匹配,当匹配到对应的关联零件名称时,获取关联零件名称以及对应存储关联零件对应的零件信息将其发送至分配处理模块;

分配处理模块接收到关联零件名称以及关联零件名称对应的零件信息后进行分配处理,具体步骤为:

步骤一:向数据库发送终端获取指令并获取数据库内存储的注册终端及终端信息,将其标记为初选终端;再向初选终端发送使用率获取指令并获取初选终端内部GPU的使用率并标记为A1;设定所有终端型号均对应一个型号预设值,将初选终端的型号与所有终端型号进行匹配得到对应的型号预设值并标记为A2;将初选终端的联效值标记为A3;

步骤二:再将初选终端的使用率、型号预设值、联效值进行归一化处理并取其数值;利用公式

步骤三:将联度值最大的初选终端标记为处理终端;将关联零件名称以及关联零件名称对应的零件信息发送至处理终端,同时将发送的时刻标记为发送开始时刻;处理终端对关联零件名称以及关联零件名称对应的零件信息进行处理得到关联零件名称及对应的关联度并发馈至分配处理模块,处理终端的具体处理步骤为:

S1:对关联零件对应的零件信息进行分析,获取关联零件的异常参数,将异常参数与对应的正常参数进行比对得到参数差值;

S2:将所有异常参数均乘以对应的权重系数得到异常参数的异常值;

S3:将所有异常参数的异常值进行求和得到异常总值;

S4:设定所有类型均对应一个预设类型值,将关联零件的关联类型与所有类型进行比对得到对应的预设类型值;

S5:将关联零件的异常总值和关联零件与故障零件之间的距离及预设类型值进行归一化处理并取其数值,利用公式获取得到关联零件的关联度;

具体表现为:异常参数包括异常温度数据组、异常电压数据组、异常湿度数据组等;将所有的异常温度数据组的每个异常温度数值均与预设的正常温度进行比对并去取差值,然后将所有的差值进行求和并取均值得到异常温度差值;将所有的异常电压数据组的每个异常电压数值均与预设的正常电压进行比对并去取差值,然后将所有的差值进行求和并取均值得到异常电压差值;将所有的异常湿度数据组的每个异常湿度数值均与预设的正常湿度进行比对并去取差值,然后将所有的差值进行求和并取均值得到异常湿度差值;

设定异常温度差值、异常湿度差值、异常湿度差值分别为D1、D2、D3;异常温度差值、异常湿度差值、异常湿度差值对应的权重系数分别为d1、d2、d3;

利于公式DX=D1×d1+D2×d2+D3×d3获取得到异常总值DX;

设定关联类型包括并联、串联、紧贴等,每个关联类型对应的预设类型值F1、F2、F3、……;

设定关联零件与故障零件之间的距离为G1;

利于公式GL=DX×q1 +Fi×q2+G1×q3得到关联零件的关联度GL;其中,q1、q2、q3均为预设比例系数;取值可以为1.2、2.6、0.7;

分配处理模块将接收到关联零件及对应的关联度的时刻标记为处理完成时刻;

步骤四:将发送开始时刻与处理完成时刻进行时间差计算得到单次处理时长;当单次处理时长小于设定阈值时长时,获取发送开始时刻与处理完成时刻时间范围内处理时刻的CPU的温度数据,将所有的温度进行求和并取均值得到温度均值并标记为A4;

将预设时长与单次处理时长进行时间差计算得到单次剩余时长并标记为A5;将单次剩余时长与温度均值进行归一化处理并取其数值;

利用公式QA=(1/A4)×b4+A5×b5得到处理终端的单次值QA;其中,b4、b5均为预设权重系数;将处理终端的所有单次值进行求和得到处理终端对应的联效值;

注册登录模块用于设备维修人员通过手机终端提交注册信息进行注册并将注册成功的注册信息发送至数据库内存储,将注册成功的设备维修人员标记为注册人员;同时将注册成功的时刻标记为注册人员的注册时间,其中,注册信息包括姓名、年龄、维修零件的名称、手机号码;

人员分析模块对关联零件名称和关联度进行分析,具体分析为:

SS1:获取注册人员的注册信息,将注册信息中的维修零件名称与关联零件名称进行匹配,将注册信息中包括故障零件和关联零件的注册人员标记为初选人员;

SS2:获取初选人员的包含关联零件的数量并标记为SQ1;将初选人员的注册时间与当前时间进行时间差计算获取得到初选人员的注册时长并标记为SQ2;

SS3:向初选人员的手机终端发送位置获取指令并获取初选人员的当前实时位置,将当前实时位置与故障零件的位置进行距离差计算获取得到维修间距并标记为SQ3;

SS4:将维修间距、注册时长、关联零件的数量和初选人员的维修基值进行归一化处理并取其数值;

利用维联公式

SS5:将维联值最大的初选人员标记为故障维修人员,获取故障维修人员的号码,将故障信号信息发送至故障维修人员的手机终端,故障维修人员通过手机终端接收到故障信号信息后对故障零件进行维修,同时改故障维修人员的维修总次数增加一次;将故障维修人员的年龄与维修总次数进行归一化处理并去取数值,然后将其分别标记为H1、H2;利用公式SQ4=0.75×H2+0.84/(|H1-20|+1)得到故障维修人员的维修基值;

上述公式均是采集大量数据进行软件模拟得出且选取与真实值接近的一个公式,公式中的系数是由本领域技术人员根据实际情况进行设置。

本发明在使用时,信号接收模块接收设备发的故障信号信息,并把故障零件名称发送至数据库,数据库将故障零件名称与数据库内存储的零件名称对应的关联零件名称进行匹配,当匹配到对应的关联零件名称时,获取关联零件名称以及对应存储关联零件对应的零件信息;对关联零件名称以及关联零件名称对应的零件信息进行分配处理得到关联零件名称以及关联零件名称对应的零件信息并将其发送至人员分析模块,通过人员分析模块合理的分配至故障维修人员,从而更好对的设备故障的零件进行维修处理。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- 一种故障关联分析系统及方法

- 一种基于关联分析模型的业务系统故障定位方法