一种催化剂载体的处理方法、二氧化碳加氢制甲醇用催化剂及其制备方法和应用

文献发布时间:2023-06-19 10:51:07

技术领域

本发明涉及催化剂技术领域,具体涉及一种催化剂载体的处理方法、二氧化碳加氢制甲醇用催化剂及其制备方法和应用。

背景技术

自工业化以来,随着化石能源被大量使用,CO

在目前合成气生产甲醇中以工业CuZnAl催化剂为主,它以转化率较高、稳定性较好著称。但是,工业CuZnAl在CO

发明内容

本发明的目的在于提供一种催化剂载体的处理方法、二氧化碳加氢制甲醇用催化剂及其制备方法和应用,催化剂载体采用本发明提供的方法处理后,能够提高催化剂的催化活性,提高二氧化碳的转化率和甲醇的选择性。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种催化剂载体的处理方法,包括以下步骤:

将催化剂载体和NaBH

将所述混合料在保护性气氛条件下进行焙烧,得到焙烧料;

将所述焙烧料依次进行洗涤和冷冻干燥,得到处理后的催化剂载体。

优选地,所述催化剂载体和NaBH

优选地,所述焙烧的温度为300~1000℃,所述焙烧的时间为3~12h。

优选地,所述洗涤的方法包括:将所述焙烧料置于水中浸泡1~4h,然后用乙醇和水反复离心洗涤。

优选地,所述冷冻干燥的温度为-50~-70℃;所述冷冻干燥的时间为12~24h。

本发明提供了一种二氧化碳加氢制甲醇用催化剂,包括载体和负载在所述载体上的活性组分;所述载体为金属氧化物经上述技术方案所述处理方法处理得到;所述金属氧化物包括TiO

所述活性组分为金属或其氧化物;所述金属包括Cu、Au、Pd和In中的一种或几种。

优选地,以所述二氧化碳加氢制甲醇用催化剂的总质量计,所述活性组分的质量分数为1~60%。

优选地,还包括负载在所述载体上的载体助剂,所述载体助剂包括Na、K、B、Li、Ce、Fe、Ag、Ru、Rh、Co、Ni、Fe及其氧化物中的一种或多种。

本发明提供了上述技术方案所述二氧化碳加氢制甲醇用催化剂的制备方法,包括以下步骤:

将活性组分前驱体和水混合,得到活性组分前驱体溶液;

将载体置于所述活性组分前驱体溶液中浸渍,得到负载活性组分的载体;所述载体为金属氧化物经上述技术方案所述处理方法处理得到;所述金属氧化物包括TiO

将所述负载活性组分的载体依次进行冷冻干燥和煅烧,得到二氧化碳加氢制甲醇用催化剂。

本发明提供了上述技术方案所述二氧化碳加氢制甲醇用催化剂或上述技术方案所述制备方法制备得到的二氧化碳加氢制甲醇用催化剂在二氧化碳加氢制甲醇反应中的应用。

本发明提供了一种催化剂载体的处理方法,包括以下步骤:将催化剂载体和NaBH

本发明还提供了一种二氧化碳加氢制甲醇用催化剂,包括载体和负载在所述载体上的活性组分;所述载体为金属氧化物经上述技术方案所述处理方法处理得到;所述金属氧化物包括TiO

附图说明

图1为实施例2和对比例1所用载体的实物对比图;

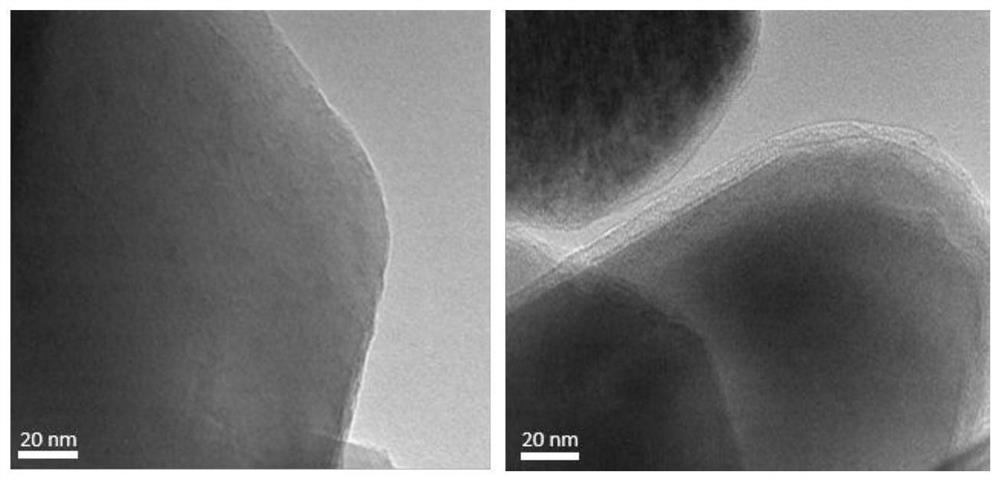

图2为实施例2和对比例1所用载体的透射电镜对比图;

图3为实施例2和对比例1所用载体的XPS实物对比图。

具体实施方式

本发明提供了一种催化剂载体的处理方法,包括以下步骤:

将催化剂载体和NaBH

将所述混合料在保护性气氛条件下进行焙烧,得到焙烧料;

将所述焙烧料依次进行洗涤和冷冻干燥,得到处理后的催化剂载体。

本发明将催化剂载体和NaBH

在本发明中,所述催化剂载体的尺寸优选为2~1000nm,更优选为20~250nm;比表面积优选为5~500m

在本发明中,所述催化剂载体和NaBH

得到混合料后,本发明将所述混合料在保护性气氛条件下进行焙烧,得到焙烧料。在本发明中,所述保护性气氛优选为氮气气氛、氦气气氛或氩气气氛。在本发明中,所述焙烧的温度优选为300~1000℃,更优选为350~500℃;所述焙烧的时间优选为3~12h,更优选为4~10h。本发明在所述焙烧过程中,物料发生的反应包括:

TiO

ZrO

ZnO+Na

得到焙烧料后,本发明将所述焙烧料依次进行洗涤和冷冻干燥,得到处理后的催化剂载体。在本发明中,所述洗涤的方法优选包括:将所述焙烧料置于水中浸泡1~4h,然后依次用水洗和醇洗。本发明先将所述焙烧料置于水中浸泡一段时间,能够将剩余NaBH

8Ti

8Zr

8Zn

NaBH

在本发明中,所述水洗和醇洗的方式优选为离心洗涤;所述醇洗优选为乙醇洗,本发明采用醇洗有利于焙烧料的分散。在本发明中,所述水洗的次数优选为5次;所述醇洗的次数优选为2次。本发明通过洗涤去除剩余NaBH

在本发明中,所述冷冻干燥的温度优选为-50~-70℃;所述冷冻干燥的时间优选为12~24h。在本发明中,所述冷冻干燥优选为真空冷冻干燥,真空度优选为20Pa以下。

本发明提供了一种二氧化碳加氢制甲醇用催化剂,包括载体和负载在所述载体上的活性组分;所述载体为金属氧化物经上述技术方案所述处理方法处理得到;所述金属氧化物包括TiO

在本发明中,所述金属氧化物包括TiO

在本发明中,所述活性组分为金属或其氧化物;所述金属包括Cu、Au、Pd和In中的一种或几种。在本发明中,当所述活性组分包括多种金属时,本发明对各金属的配比没有特殊要求,任意配比均可。在本发明中的具体实施例中,当所述活性组分包括两种金属时,两种金属的质量比为1:1。

在本发明中,以所述二氧化碳加氢制甲醇用催化剂的总质量计,所述活性组分的质量分数优选为1~60%,更优选为10~30%。

在本发明中,所述二氧化碳加氢制甲醇用催化剂优选还包括负载在所述载体上的载体助剂,所述载体助剂优选包括Na、K、B、Li、Ce、Fe、Ag、Ru、Rh、Co、Ni、Fe及其氧化物中的一种或多种,具体优选为CeO

本发明还提供了上述技术方案所述二氧化碳加氢制甲醇用催化剂的制备方法,包括以下步骤:

将活性组分前驱体和水混合,得到活性组分前驱体溶液;

将载体置于所述活性组分前驱体溶液中浸渍,得到负载活性组分的载体;所述载体为金属氧化物经上述技术方案所述处理方法处理得到;所述金属氧化物包括TiO

将所述负载活性组分的载体依次进行冷冻干燥和煅烧,得到二氧化碳加氢制甲醇用催化剂。

本发明将活性组分前驱体和水混合,得到活性组分前驱体溶液。在本发明中,所述活性组分前驱体优选为前文所述活性组分的金属盐,具体优选为Cu、Au、Pd、In的可溶性金属盐,所述活性组分的金属盐优选包括Cu、Au、Pd、In的硝酸盐、氯化盐、硫酸盐或碳酸盐,具体优选为氯金酸、硝酸铜或硝酸铟。

在本发明中,所述水优选为去离子水,所述活性组分前驱体和水混合优选在超声条件下进行,所述超声的功率优选为20~70W,时间优选为20min。

在本发明中,所述活性组分前驱体溶液的质量浓度优选为10~80%,更优选为30~60%。

得到活性组分前驱体溶液后,本发明将载体置于所述活性组分前驱体溶液中浸渍,得到负载活性组分的载体。在本发明中,所述载体为金属氧化物经上述技术方案所述处理方法处理得到,所述金属氧化物包括TiO

在本发明中,所述载体和活性组分前驱体溶液的体积比优选为0.1~4,更优选为0.5~1。

在本发明中,所述浸渍的温度优选为15~80℃,所述浸渍的时间优选为6~48h,更优选为24h。本发明通过浸渍使得活性组分负载到载体上。

在本发明中,当所述二氧化碳加氢制甲醇用催化剂包括负载在所述载体上的载体助剂时,本发明优选将载体助剂前驱体、活性组分前驱体和水混合,得到复合活性组分前驱体溶液;然后将载体置于所述复合活性组分前驱体溶液中浸渍,得到负载助剂和活性组分的载体。在本发明中,所述载体助剂前驱体优选为前文所述载体助剂的金属盐,具体优选为Na、K、B、Li、Ce、Fe、Ag、Ru、Rh、Co、Ni、Fe的可溶性金属盐,所述载体助剂的金属盐优选包括Na、K、B、Li、Ce、Fe、Ag、Ru、Rh、Co、Ni、Fe的硝酸盐、氯化盐、硫酸盐或碳酸盐。在本发明中,所述水优选为去离子水,所述载体助剂前驱体、活性组分前驱体和水混合混合优选在超声条件下进行,所述超声的功率优选为20~70W,时间优选为20min。在本发明中,所述复合活性组分前驱体溶液的质量浓度优选为0.05~3g/mL,更优选为0.2~2g/mL。在本发明中,所述载体和复合活性组分前驱体溶液的体积比优选为0.1~4,更优选为0.5~1;所述浸渍的温度优选为15~80℃,所述浸渍的时间优选为6~48h,更优选为24h。本发明通过浸渍使得载体助剂和活性组分负载到载体上。

得到负载活性组分的载体后,本发明将所述负载活性组分的载体依次进行冷冻干燥和煅烧,得到二氧化碳加氢制甲醇用催化剂。在本发明中,所述冷冻干燥的温度优选为-50~-70℃;所述冷冻干燥的时间优选为12~24h。在本发明中,所述冷冻干燥优选为真空冷冻干燥,真空度优选为20Pa以下。在本发明中,所述煅烧优选在保护性气氛条件下进行,所述保护性气氛优选为氮气气氛、氦气气氛或氩气气氛。在本发明中,所述煅烧的温度优选为300~1000℃,更优选为500~700℃;所述煅烧的时间优选为3~12h,更优选为4~10h。本发明在所述煅烧过程中,物料发生的反应包括:

TiO

ZrO

ZnO+Na

本发明还提供了上述技术方案所述二氧化碳加氢制甲醇用催化剂或上述技术方案所述制备方法制备得到的二氧化碳加氢制甲醇用催化剂在二氧化碳加氢制甲醇反应中的应用。在本发明中,所述应用的方法优选包括以下步骤:将所述二氧化碳加氢制甲醇用催化剂置于通有氢气和二氧化碳的固定床反应器中,进行加氢反应,得到甲醇。在本发明中,优选将所述二氧化碳加氢制甲醇用催化剂压片成型,置于固定床反应器的石英管中进行加氢反应。在本发明中,所述压片成型的压力优选为20MPa,所述压片成型后所得催化剂颗粒的粒径优选为20~40目。本发明将所述二氧化碳加氢制甲醇用催化剂压片成型的作用是提高催化剂的粒径,使得氢气和二氧化碳能够顺利通过石英管。

在本发明中,所述加氢反应的压力优选为1.0~10.0MPa,更优选为2.0~5.0MPa;所述加氢反应的温度优选为150~400℃,更优选为180~300℃;二氧化碳和氢气的混合气的空速优选为1000~20000mL/(h·g),更优选为1500~12000mL/(h·g)。

在本发明中,所述氢气和二氧化碳体积比优选为1~5,更优选为2~4。

在本发明中,优选在所述加氢反应过程中通入稀释剂,所述稀释剂优选包括氮气、氦气或氩气。在本发明中,所述稀释剂的体积优选占氢气、二氧化碳、稀释剂三者总体的4~30%,更优选为8~20%。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

按1:1的质量比称取一定量的NaBH

将0.84g氯酸金与去离子水混合超声20min,得到浓度为0.37g/mL的活性组分前驱体溶液;将1.6g所述TiO

本实施例所得Au/TiO

实施例2

按1:1的质量比称取一定量的NaBH

将1.5g硝酸铜与去离子水混合超声20min,得到浓度为0.75g/mL的活性组分前驱体溶液;将1.6g所述TiO

本实施例所得Cu/TiO

实施例3

按1:1的质量比称取一定量的NaBH

将0.42g氯金酸、0.76g硝酸铜与去离子水混合超声20min,得到浓度为0.6g/mL的活性组分前驱体溶液;将1.6g所述TiO

本实施例所得Au

实施例4

按1:1的质量比称取一定量的NaBH

将1.2g硝酸铟与去离子水混合超声20min,得到浓度为0.6g/mL的活性组分前驱体溶液;将1.6g所述ZrO

本实施例所得In/ZrO

实施例5

按1:1的质量比称取一定量的NaBH

将1.5g硝酸铜与去离子水混合超声20min,得到浓度为0.75g/mL的活性组分前驱体溶液;将1.6g所述ZnO-ov浸渍到活性组分前驱体溶液中,静置24h,用真空冷冻干燥机在20Pa真空度下干燥24h,再放入管式炉中在Ar气的气氛下500℃煅烧4h,得到Cu/ZnO-ov催化剂。

本实施例所得Cu/ZnO-ov催化剂中Cu的质量分数为20%。

实施例6

按1:1的质量比称取一定量的NaBH

将1.5g硝酸铜、0.3g硝酸铈与去离子水混合超声20min,得到浓度为1.0g/mL的复合活性组分前驱体溶液;将1.6g所述TiO

本实施例所得CeO

对比例1

将1.5g硝酸铜与去离子水混合超声20min,得到浓度为0.75g/mL的活性组分前驱体溶液;将1.6g锐钛矿TiO

对比例2

将1.5g硝酸铜与去离子水混合超声20min,得到浓度为0.75g/mL的活性组分前驱体溶液;将1.6gZnO粉末浸渍到活性组分前驱体溶液中,静置24h,用真空冷冻干燥机在20Pa真空度下干燥24h,再放入管式炉中在Ar气的气氛下500℃煅烧4h,得到Cu/ZnO催化剂,其中Cu的质量分数为20%。

对比例3

将1.2g硝酸铟与去离子水混合超声20min,得到浓度为0.6g/mL的活性组分前驱体溶液;将四方形ZrO

测试例

将上述实施例1~6和对比例1~3所得催化剂置于通有氢气和二氧化碳的固定床反应器中,进行加氢反应,得到甲醇;反应气CO

表1实施例1~6和对比例1~3所得催化剂的活性测试结果

表1中,实施例2和对比例1、实施例4和对比例3、实施例5和对比例2,互为对比例,通过NaBH

实施例2的载体TiO

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种催化剂载体的处理方法、二氧化碳加氢制甲醇用催化剂及其制备方法和应用

- 一种无载体二氧化碳加氢制甲醇空心球催化剂的制备方法