立式热压炉及其控制方法

文献发布时间:2023-06-19 10:54:12

技术领域

本发明的实施例涉及一种热压炉,特别涉及一种立式热压炉及其控制方法。

背景技术

在现有的光纤预制棒的制造中,光纤预制棒成品制造出来以后,然后在将制造出来的光纤预制棒放入退火炉中进行退火,这样的制造过程会使得光纤预制棒成品经过降温以后,然后在升温这样的过程,往往在退火的再次加温的过程中,导致光纤预制棒开裂,影响其产品的外观和质量。

发明内容

本发明的实施方式的目的在于提供了一种立式热压炉,能够将光纤预制棒成品的退火和制造一起实施的立式热压炉,而且,光纤预制棒成品的退火跟随着立式热压炉中的压制距离移动,实现压制多少长度的光纤预制棒成品,就退火多少长度的光纤预制棒成品的立式热压炉及其控制方法。

为了实现上述目的,本发明的实施方式设计了一种立式热压炉,其特征在于,包括:

立式框架,

升降驱动组件,在所述的立式框架的顶端固定所述的升降驱动组件;

模具安装板,在所述的模具安装板上设置模具;所述的升降驱动组件驱动挤压杆伸入到所述的模具中;

加热炉,在所述的升降驱动组件下方,在模具的出口处,在所述的立式框架上固定所述的加热炉,所述的加热炉对于已经压制的光纤预制料进行加热熔融;

退火组件,在所述的加热炉的下方设置所述的退火组件;所述的退火组件根据所述的升降驱动组件压制到所述的模具后,经过的加热炉加热后的所述的光纤预制料出料量,沿所述的立式框架上下移动,同时,对经过的加热炉加热后的所述光纤预制料进行退火;

主控装置,所述的主控装置根据所述的升降驱动组件的压制速度,随动控制所述的退火组件的上下运动。

进一步,所述的立式框架,还包括:

顶板,在顶板的上方固定所述的升降驱动组件;所述的顶板固定在所述的立式框架的顶端;所述的升降驱动组件上的驱动杆伸入到顶板的下方;

第一支撑柱,将顶板的下方固定在第一支撑柱的一端上;在第一支撑柱上设置第一活动压板;第一活动压板在第一支撑柱上通过第一直线轴承滑动;在若干根的第一支撑柱的同一位置上固定卡扣,在卡扣的上方固定所述的模具安装板;第一支撑柱的另一端固定在第一支撑板的上方;

第二支撑柱,在第一支撑板的下方固定第二支撑柱的一端,在其中的二根第二支撑柱上活动设置所述的退火组件中的退火移动板;退火移动板在所述的二根第二支撑柱上通过第二直线轴承进行上下移动;第二支撑柱的另一端固定在第二支撑板上,所述的退火组件设置在第一支撑板和第二支撑板之间。

进一步,所述的第一支撑柱与所述的第二支撑柱均为四根纵向两两平行设置,其中所述的第一支撑柱与所述的第二支撑柱上下立体纵向平行设置成二层框架结构。

进一步,在任意一根所述的第一支撑柱上,在模具安装板的上方固定第一限位块;在模具安装板的下方,在加热炉的一侧固定第二限位块。

进一步,所述的升降驱动组件,还包括:

第一驱动电机,在顶板的上方固定所述的第一驱动电机;第一驱动电机横向固定在顶板的上方;

第一蜗轮蜗杆驱动装置,在第一驱动电机的一侧与第一蜗轮蜗杆驱动装置的蜗杆输入轴进行轴连接;第一驱动电机驱动蜗杆输入轴带动驱动杆上下直线移动;驱动杆的一端穿过所述的顶板后与第一活动压板的中心位置通过轴承活动连接,驱动杆带动第一活动压板上下运动;在第一活动压板上固定第一直线轴承,第一直线轴承套入第一支撑柱后,第一活动压板上下移动;在第一活动压板的下方固定一连接杆,在连接杆的另一端通过螺纹连接头连接所述挤压杆的一端;所述挤压杆的另一端伸入到所述的模具中,所述的挤压杆正对固定在所述的立式框架上所述的模具安装板的中心。

进一步,所述的模具的出口设置在所述的加热炉中,所述的加热炉对于经过所述的模具出口的光纤预制料进行加热,将其熔融成所述的模具出口的形状。

进一步,在所述的加热炉设置第一通道,将所述的模具出口环绕,在第一通道的四周设置第一加热元件,对经过所述的模具出口的光纤预制料进行加热。

进一步,所述的退火组件,还包括:

第二驱动电机,在第二支撑板上横向固定第二驱动电机,

第二蜗轮蜗杆驱动装置,在第二驱动电机输出轴的一侧通过联轴器连接第二蜗轮蜗杆驱动装置中的蜗杆输入端,第二驱动电机驱动蜗杆输入端旋转带动滚珠丝杆旋转;在滚珠丝杆上设置丝杆滑套,在滚珠丝杆的另一端固定在轴承座中,轴承座固定在退火炉下方的固定板上;

第一退火活动板,在第一退火活动板上固定丝杆滑套;在第一退火活动板的一侧固定在退火炉的外侧;在第一退火活动板的另一侧固定在第三直线轴承,第三直线轴承套在第二支撑柱上,第一退火活动板在第二支撑柱上进行上下滑动;

第二退火活动板,在第一退火活动板的上方,第二退火活动板的一侧同样固定在退火炉的外侧;在第一退火活动板的另一侧同样固定在第三直线轴承;第三直线轴承套在第二支撑柱上,第二退火活动板在第二支撑柱上进行上下滑动;滚珠丝杆穿过第二退火活动板上的通孔,第二退火活动板与第一退火活动板平行设置;滚珠丝杆旋转时,带动退火炉上下移动。

进一步,所述的退火炉的中间设置第二通道,在第二通道的四周设置第二加热元件,对经过光纤预制料进行退火。

上述的结构,将本发明实施例中的立式热压炉设计成退火组件根据升降驱动组件压制到模具后,经过的加热炉加热后的光纤预制料出料量,沿立式框架上下移动,同时,对经过的加热炉加热后的光纤预制料进行退火;实现了光纤预制棒成品的退火和制造一起实施的立式热压炉,而且,光纤预制棒成品的退火跟随着立式热压炉中的压制距离移动,实现压制多少长度的光纤预制棒成品,就退火多少长度的光纤预制棒成品。

本发明的实施方式还设计了一种立式热压炉的控制方法,主要解决主控装置怎样控制退火炉与升降驱动组件之间的压制和退火组件之间的随动的控制方法;

本发明中的一种立式热压炉的控制方法,包括,以下的步骤:

步骤S10:预设值设置:开启所述的立式热压炉的主控系统,在主控系统中设置挤压杆的压力、挤压杆的运行速度、退火炉的运行速度、加热炉的温度、退火炉的温度;进入步骤S20;

步骤S20:加热炉和退火炉加热,根据预设的加热炉和退火炉的温度,第一加热元件和第二加热元件进行加热,直至达到步骤S10中的预设值,进入步骤S30:;若实际温度低于预设的加热炉和退火炉的温度,则所述的挤压杆和退火炉不动作;

步骤S30:压制模式选择:在电机定扭矩模式和电机定位模式中选择其中一个;若选择电机定扭矩模式进入步骤S40;若选择电机定位模式进入步骤S70;并预设所述的挤压杆下压距离;

步骤S40:运行控制:主控系统向第一驱动电机的控制器输出所需预设扭矩值的数字信号,控制对预设扭矩值的数字信号进行D/A转化,将转化后的模拟信号放大后向所述的第一驱动电机电流输出,同时,第一驱动电机向主控系统反馈第一驱动电机的控制器的实际电流值,主控系统将实际电流值计算成实际扭矩值,与预设扭矩值并不断地进行差动比较,直至两者相等;进入步骤S50;

步骤S50:计算实际压制距离,主控系统将步骤S40中实际扭矩值,计算出挤压杆的距离,并按照预设的挤压杆的运行速度,进行下压,主控系统并通过计算得出实际的挤压杆下压距离,进入步骤S60;

步骤S60,数据传送,主控系统将实际的挤压杆下压距离转化成模拟信号传送至第二驱动电机的控制器,第二驱动电机的控制器通过转化后的模拟信号,控制第二驱动电机旋转,再根据预设的退火炉的运行速度控制退火炉进行移动,直至等于实际的挤压杆下压距离;第二驱动电机带动退火炉与所述的第一驱动电机驱动挤压杆进行随动,完成后循环进入步骤S40;

步骤70:定扭矩运行,主控系统向第一驱动电机的控制器输出电流,第一驱动电机驱动挤压杆向下运行,第一驱动电机检测挤压杆的运行距离,直至挤压杆向下运行的实际距离等于预设的所述挤压杆的下压距离;进入步骤S80;

步骤S80:距离监控,将挤压杆向下运行的实际距离传送至第二驱动电机的控制器,第二驱动电机的控制器控制第二驱动电机旋转,再根据预设的退火炉的运行速度控制退火炉进行移动,直至等于实际的挤压杆下压距离,第二驱动电机带动退火炉与所述的第一驱动电机驱动挤压杆进行随动,完成后循环进入步骤S70。

本发明同现有技术相比,利用升降驱动组件对于光纤预制料进行压制,并实现连续的压制,然后通过退火炉的升降与升降驱动组件进行随动,实现了压制和退火同时进行,实现了升降驱动组件压制多少长度的光纤预制棒成品,退火炉就退火多少长度的光纤预制棒成品的制造设备和控制方法,解决了现有技术中,光纤预制棒成品制造出来以后,然后在将制造出来的光纤预制棒放入退火炉中进行退火,制造过程中经历降温以后,然后在经过升温这样的过程,往往在退火的再次加温的过程中,导致光纤预制棒开裂,影响其产品的外观和质量的技术问题,实现了光纤预制棒的压制和退火同步进行。

附图说明

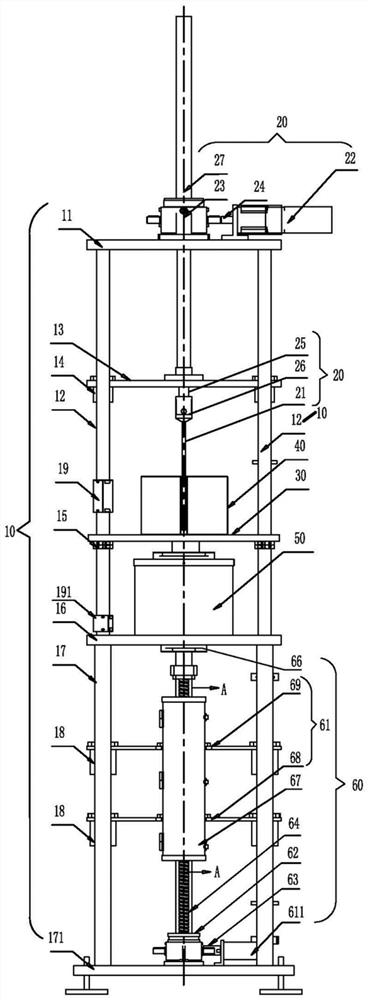

图1为本发明的主视方向的结构示意图;

图2为本发明的俯视方向的结构示意图;

图3为本发明的左视方向的结构的示意图;

图4为本发明的加热炉的内部示意图;

图5为本发明的退火炉在A-A向的示意图;

图6为本发明的立式热压炉的控制方法的流程示意图;

图7为本发明的主控系统的示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本申请而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本申请各权利要求所要求保护的技术方案。

本发明的第一实施方式涉及一种立式热压炉,如图1、图2和图3所示,包括:

立式框架10作为本发明的实施例中的立式热压炉的框架结构,

在立式框架10的顶端固定升降驱动组件20;升降驱动组件20用于对光纤预制棒的原材料进行压制,主要实现带动挤压杆21上下运动,

在模具安装板30上设置模具40;升降驱动组件20驱动挤压杆21伸入到模具40中;模具安装板30用于安装模具40;在模具安装板30上安装模具40;为了实现压制光纤预制棒的原材料,将升降驱动组件20的挤压杆21伸入到模具40中。

在升降驱动组件20下方,在模具40的出口处,在立式框架10上固定加热炉50,加热炉50对于已经压制过的光纤预制料进行加热熔融;加热炉50主要作用是加热,一般采用采用电阻丝加热,最高可达1200℃或者以上,将光纤预制棒的原材料加热到熔融状态,再通过升降驱动组件20的挤压杆21挤压熔融状态下的光纤预制棒的原材料,使其注入模具40中,经过冷却以后,使得熔融状态下的光纤预制棒的原材料变成经过模具40后需要的形状。

在加热炉50的下方设置退火组件60;退火组件60根据升降驱动组件20压制到模具40后,经过的加热炉加热后的光纤预制料出料量,沿立式框架10上下移动,同时,对经过的加热炉50加热后的光纤预制料进行退火;退火组件60主要的功能就是对于经过的加热炉50加热后的光纤预制料进行退火,使其符合光纤预制料的特性。

为了达到升降驱动组件压制多少长度的光纤预制棒成品,退火炉就退火多少长度的光纤预制棒成品的技术效果,主控装置70根据升降驱动组件20的压制速度,随动控制退火组件60的上下运动,主控装置70主要通过控制升降驱动组件20和退火组件60的上下随动,解决了现有技术中,光纤预制棒成品制造出来以后,然后在将制造出来的光纤预制棒放入退火炉中进行退火,制造过程中经历降温以后,然后在经过升温这样的过程,往往在退火的再次加温的过程中,导致光纤预制棒开裂,影响其产品的外观和质量的技术问题,实现了光纤预制棒的压制和退火同步进行的技术效果。

为了达到上述的技术效果,如图1、图2、图3所示,立式框架10,还包括:

在顶板11的上方固定升降驱动组件20;顶板11固定在立式框架10的顶端;升降驱动组件20上的驱动杆27伸入到顶板11的下方;顶板11用于支撑升降驱动组件20,起到支撑作用。

第一支撑柱12,将顶板11的下方固定在第一支撑柱12的一端上;在第一支撑柱12上设置第一活动压板13;第一活动压板13在第一支撑柱12上通过第一直线轴承14滑动;第一活动压板13在升降驱动组件20的驱动下能够上下移动,依靠第一直线轴承14进行滑动,在若干根第一支撑柱12的同一位置上固定卡扣15,在本实施例中,在4根第一支撑柱12的同一位置上固定卡扣15;在卡扣15的上方固定模具安装板30;依靠卡扣15将模具安装板30固定,通过设置卡扣15的结构可以改变模具安装板30在第一支撑柱12的位置,第一支撑柱12的另一端固定在第一支撑板16的上方;

在第一支撑板16的下方固定第二支撑柱17的一端,在其中的二根第二支撑柱17上活动设置退火组件60中的退火移动板61;第二支撑柱17还用于支撑起一个框架,用于放置退火组件60,退火移动板61在二根第二支撑柱17上通过第二直线轴承18进行上下移动;第二支撑柱17的另一端固定在第二支撑板171上,退火组件60设置在第一支撑板12和第二支撑板171之间。

为了达到上述的技术效果,如图1、图2、图3所示,第一支撑柱12与第二支撑柱17均为四根纵向两两平行设置,其中第一支撑柱12与第二支撑柱17上下立体纵向平行设置成二层框架结构。上面的那层框架用于放置升降驱动组件20,上面的那层框架用于放置退火组件60;同时两层框架不在一个平行的平面上。

为了达到上述的技术效果,如图1、图2、图3所示,在任意一根第一支撑柱12上,在模具安装板30的上方固定第一限位块19;第一限位块19是为了限制第一活动压板13的移动的最下限的位置,在模具安装板30的下方,在加热炉50的一侧固定第二限位块191,第二限位块191是为了限制模具安装板30与第一支撑板16之间的最小间距。上述的结构,在本实施例中构成了立式框架10作为立式热压炉的框架结构。

为了达到上述的技术效果,如图1、图2、图3所示,升降驱动组件20,还包括:

第一驱动电机22,在顶板11的上方固定第一驱动电机22;第一驱动电机22横向固定在顶板11的上方;

第一蜗轮蜗杆驱动装置23,在第一驱动电机22的一侧与第一蜗轮蜗杆驱动装置23的蜗杆输入轴24进行轴连接;第一驱动电机22驱动蜗杆输入轴24带动驱动杆27上下直线移动;驱动杆27的一端穿过顶板11后与第一活动压板13的中心位置通过轴承活动连接,驱动杆27带动第一活动压板13上下运动;在第一活动压板13上固定第一直线轴承14,第一直线轴承14套入第一支撑柱12;在第一活动压板13的下方固定一连接杆25,在连接杆25的另一端通过螺纹连接头26连接挤压杆21的一端;挤压杆21的另一端伸入到模具40中;挤压杆21正对固定在立式框架10上模具安装板30的中心。上述的结构构成了升降驱动组件20的具体结构,主要形成了第一驱动电机22驱动第一蜗轮蜗杆驱动装置23,带动驱动杆27进行光纤预制棒原料在模具40里面的挤压成型,后续,再通过加热炉50加热后,形成所需要的形状。

为了实现加热炉50对于在模具40里面的挤压成型后的光纤预制棒原料进行加热成型,如图1、图2、图3、图4所示,模具40的出口设置在加热炉50中,加热炉50对于经过模具40出口的光纤预制料进行加热,将其熔融成所述的模具出口的形状;在加热炉50设置第一通道51,将模具40出口环绕,在第一通道51的四周设置第一加热元件52,对经过模具40出口的光纤预制料进行加热。

为了实现对于加热成型后的光纤预制料进行退火,退火组件60,如图1、图2、图3所示,还包括:

第二驱动电机611,在第二支撑板171上横向固定第二驱动电机611,

第二蜗轮蜗杆驱动装置62,在第二驱动电机611输出轴的一侧通过联轴器63连接第二蜗轮蜗杆驱动装置62中的蜗杆输入端,第二驱动电机611驱动蜗杆输入端旋转带动滚珠丝杆64旋转;在滚珠丝杆64上设置丝杆滑套65,在滚珠丝杆64的另一端固定在轴承座66中,轴承座66固定在退火炉67下方的固定板上;

退火移动板61,还包括,第一退火活动板68和第二退火活动板69,

第一退火活动板68,在第一退火活动板68上固定丝杆滑套65;在第一退火活动板68的一侧固定在退火炉67的外侧;在第一退火活动板68的另一侧固定在第三直线轴承681,第三直线轴承681套在第二支撑柱17上,第一退火活动板68在第二支撑柱17上进行上下滑动;

在第一退火活动板68的上方,第二退火活动板69的一侧同样固定在退火炉67的外侧;在第一退火活动板68的另一侧同样固定在第三直线轴承681;第三直线轴承681套在第二支撑柱17上,第二退火活动板69在第二支撑柱17上进行上下滑动;滚珠丝杆64穿过第二退火活动板69上的通孔,第二退火活动板69与第一退火活动板68平行设置;滚珠丝杆64旋转时,带动退火炉67上下移动。

如图1、图2、图3、图5所示,退火炉67的中间设置第二通道671,在第二通道671的四周设置第二加热元件672,对经过光纤预制料进行退火。

在本发明的第二实施例中还公开了一种立式热压炉的控制方法,如图1、图6、图7所示包括,以下的步骤:

步骤S10:预设值设置:开启立式热压炉的主控系统80,在主控系统80中设置挤压杆21的压力、挤压杆21的运行速度、退火炉67的运行速度、加热炉50的温度、退火炉67的温度;进入步骤S20;

步骤S20:加热炉和退火炉加热,根据预设的加热炉50和退火炉67的温度,第一加热元件和第二加热元件进行加热,直至达到步骤S10中的预设值,进入步骤S30:;若实际温度低于预设的加热炉和退火炉的温度,则所述的挤压杆和退火炉不动作;

步骤S30:压制模式选择:在电机定扭矩模式和电机定位模式中选择其中一个;若选择电机定扭矩模式进入步骤S40;若选择电机定位模式进入步骤S70;并预设挤压杆21下压距离;

步骤S40:运行控制:主控系统向第一驱动电机的控制器81输出所需预设扭矩值的数字信号,控制对预设扭矩值的数字信号进行D/A转化,将转化后的模拟信号放大后向第一驱动电机22电流输出,同时,第一驱动电机22向主控系统80反馈第一驱动电机的控制器81的实际电流值,主控系统80将实际电流值计算成实际扭矩值,与预设扭矩值并不断地进行差动比较,直至两者相等;进入步骤S50;

步骤S50:计算实际压制距离,主控系统80将步骤S40中实际扭矩值,计算出挤压杆21的距离,并按照预设的挤压杆21的运行速度,进行下压,主控系统80并通过计算得出实际的挤压杆下压距离,进入步骤S60;

步骤S60,数据传送,主控系统80将实际的挤压杆21下压距离转化成模拟信号传送至第二驱动电机的控制器82,第二驱动电机的控制器82通过转化后的模拟信号,控制第二驱动电机611旋转,再根据预设的退火炉67的运行速度控制退火炉67进行移动,直至等于实际的挤压杆21下压距离;第二驱动电机611带动退火炉67与第一驱动电机22驱动挤压杆21进行随动,完成后循环进入步骤S40;

步骤S70:定位运行,主控系统80向第一驱动电机的控制器81输出电流,第一驱动电机22驱动挤压杆21向下运行,第一驱动电机22检测挤压杆21的运行距离,直至挤压杆21向下运行的实际距离等于预设的挤压杆21的下压距离;进入步骤S80;

步骤S80:距离监控,将挤压杆21向下运行的实际距离传送至第二驱动电机的控制器82,第二驱动电机的控制器82控制第二驱动电机611旋转,再根据预设的退火炉67的运行速度控制退火炉67进行移动,直至等于实际的挤压杆21下压距离,第二驱动电机611带动退火炉67与第一驱动电机22驱动挤压杆21进行随动,完成后循环进入步骤S70。

在本发明中第一驱动电机22和第二驱动电机611均采用伺服电机,第一驱动电机的控制器81和第二驱动电机的控制器82均采用伺服电机伺服控制器,进行控制。

上述的立式热压炉的控制方法通过退火炉67的升降与升降驱动组件20进行随动,实现了压制和退火同时进行,实现了升降驱动组件20压制多少长度的光纤预制棒成品,退火炉67就退火多少长度的光纤预制棒成品的控制方法,解决了现有技术中,光纤预制棒成品制造出来以后,然后在将制造出来的光纤预制棒放入退火炉中进行退火,制造过程中经历降温以后,然后在经过升温这样的过程,往往在退火的再次加温的过程中,导致光纤预制棒开裂,影响其产品的外观和质量的技术问题,实现了光纤预制棒的压制和退火同步进行。

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

- 立式热压炉及其控制方法

- 立式热压炉