一种旋流气浮含油污水处理系统

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及含油废水处理技术领域,具体涉及一种旋流气浮含油污水处理系统。

背景技术

随着各油田开采进入到中后期,采出的含油污水量不断上升,甚至部分区块的原油含水率达到了90%以上,而全国一年大5×10

发明内容

本发明的目的是针对现有的常规处理设施难以满足油田大量的产出水的处理需求,对现有的处理工艺进行优化和改造,组合旋流分离工艺与气浮工艺,形成了一种新型的紧凑高效的旋流气浮含油污水处理系统。旋流气浮是利用低强度旋流场强化油滴、絮体和气泡的碰撞、粘附。弱旋流场中污水的停留时间较长,气泡缓和,对油滴能够充分浮选。

本发明所提供的技术方案如下:

一种旋流气浮含油污水处理系统,包括:

串联设置的若干多相混合装置,各所述多相混合装置具有充气口、进料口和底流口,各上一级的所述多相混合装置的底流口连通对应的下一级的所述多相混合装置的进料口;

废水池,所述废水池通过污水管路连通第一级的所述多相混合装置的进料口,所述污水管路设置有高压泵;

排油池,所述排油池连通最后一级的所述多相混合装置的底流口;

旋流器,连通各所述多相混合装置的充气口;

溶气泵,连通所述旋流器,用于提供含有直径小于或等于100μm的微气泡的溶气水,其入口分别连通清水管路和空气管路;

以及加药装置,其连通所述污水管路,连通处位于所述高压泵和第一级的所述多相混合装置的进料口之间。

上一级和下一级即指串联设置的若干多相混合装置的前后顺序。

上述技术方案中,溶气泵的作用是产生直径小于100μm的微气泡,溶气泵将同时进入泵内的空气和水混合,在高压作用下生成大量气泡,包括溶于水的直径小于100μm的微气泡和不溶于水的大气泡。溶气泵的工作原理为:来自气浮柱底部的会流水进入溶气泵,同时调节进水管上的节流阀,使得泵前出现负压,空气经通过设置在泵入口管侧壁上的进气口在负压的作用下进入溶气泵。经过溶气泵叶轮的高速旋转切割分散空气,使气液充分混合,同时利用泵内产生的高压及泵出口管道内的压力,在气液流体剧烈紊动的条件下使空气溶解入水中,达到溶气的目的。

基于上述技术方案,溶气泵能产生大量带气泡的流体,通过旋流器的分选作用,大气泡从旋流器上方排出,小气泡通过旋流器下方输送到多相混合装置内,含油污水通过高压泵从废水池中抽出并通过管道输送到多相混合装置,靠近多相混合装置的入料口的管道开有加药口,加药装置通过加药口往污水中加入絮体药剂,油滴、水、微气泡、絮体药剂在多相混合装置内的旋流流场作用下混合成油-水-气-絮体多相混合物,经过多级混合器后,多相混合物排到排油池内,絮体上浮被刮刀刮除,油渣沉淀到池底通过泵抽出,处理后的水通过池底的排水口排出。旋流气浮处理方法和系统相较于之前的处理含油污水处理工艺具有结构简单紧凑、分离效率高、处理后的油污水含油率低的优势。

进一步的,所述废水池设置有液位计;所述污水管路设置有流量计,其位于所述废水池和所述高压泵之间。

基于上述技术方案,流量计可用来计量高压水泵从废水池中抽出的污水流量,设置液位计可实时监测废水池液面的高度。

进一步的,所述加药装置包括加药罐、设置在所述加药罐内的搅拌机以及水泵,所述水泵的进口和出口分别通过管道连通所述加药罐和所述污水管路。

基于上述技术方案,在搅拌机的搅拌下絮体药剂从初始的盘绕状逐渐变成长线型,提高了絮体药剂捕获污水中悬浮粒子的能力,搅拌一段时间后用水泵抽出,通过加药口与含油污水混合。

具体的,所述排油池包括气浮槽和对所述气浮槽上部絮体进行刮除的刮渣机,所述气浮槽的底板为坡面结构,其中部设置有出水口,其底部设置有排油口,与所述底板较高一端相连的所述气浮槽的侧壁设置有进水口,所述进水口连通最后一级的所述多相混合装置的底流口。

基于上述技术方案,底板倾斜设置,目的是防止油渣堵塞出水口,或者防止部分油渣能通过出水口排出,刮渣机安装在气浮槽上端,通过刮刀刮去上浮的絮体,底板底部设置排油口,沉淀到池底的油渣通过排油口抽走,底板中部设置有出水口,处理后的污水由此排出。

进一步的,在所述旋流器和各所述充气口之前分别设置有阀门。

基于上述技术方案,可调节充气的位置和充气的充气口的数量。

具体的,所述多相混合装置包括:

竖向设置的圆筒形的混合器筒体,其上端具有所述的充气口,其下端具有所述的底流口;

绕所述混合器筒体的周向均匀间隔设置的若干分流直形支管,各所述分流直形支管竖向设置,并固定在所述混合器筒体的外表面上,各所述分流直形支管的下端具有可打开或关闭的端盖;

绕周向固定在所述混合器筒体上部外表面上的分流环形管道,所述分流环形管道分别连通各所述分流直形支管的上端,所述分流环形管道具有所述的进料口;

若干涡流管道,各所述的涡流管道沿着所述混合器筒体的切线方向设置在所述混合器筒体的外周处,其一端连通所述混合器筒体,其另一端连通一个所述分流直形支管,并且,各所述分流直形支管通过若干所述的涡流管道连通所述混合器筒体。

基于上述技术方案,多相混合装置中,油水混合流体通过进料口流经分流环形管道和分流直形支管,输送到涡流管道,流体从涡流管道以一定的入口速度切向进入混合器筒体内,形成涡流离心流场,由混合器筒体上端充气口进入的溶气水中裹挟的微气泡,与絮体药剂、油滴形成多相混合絮体,最后从混合器筒体下端的底流口排出。从而,可以利用旋流和气浮相结合的方式,实现油、气泡、液体、絮体的高效混合,得以得到油、气、液及絮体的多相混合絮体。

具体的,所述涡流管道包括:

第一连接管段,所述第一连接管段的一端连通所述混合器筒体,所述第一连接管段远离所述混合器筒体轴线的一侧边沿沿着所述混合器筒体外表面的切线延伸;

第二连接管段,所述第二连接管段的一端连通所述分流直形支管;

以及连通所述第一连接管段的另一端和所述第二连接管段的另一端的软管。

基于上述技术方案,多相混合装置中,油水混合流体可以一定的入口速度切向进入混合器筒体内,形成涡流离心流场。并且,软管处便于设置开关。

具体的,所述软管设置有开关。

基于上述技术方案,多相混合装置中,软管上设有开关装置,可控制每一个涡流管道的开闭,通过控制流体流通涡流管道的数量,改变了涡流管道总的流通域,进而调节流体射流速度,从而调整旋流场强度。

具体的,涡流管道直径为6-10mm,第一连接管段可焊接在混合器筒体上,第一连接管段可焊接在分流直形支管上,两部分通过软管连接。

具体的,所述充气口连通有三通管,所述三通管还分别连通有压力表和所述旋流器。

基于上述技术方案,通入混合装置内的压缩空气压力是可以调节的,充入的压缩空气压力在0.2-1.2Mpa变化。

具体的,所述充气口设置有连接法兰,所述充气口通过连接法兰连通所述三通管。

基于上述技术方案,可以方便而稳定的将充气口与三通管连通设置。

具体的,所述底流口设置有连接法兰。

基于上述技术方案,便于底流口进一步的与输出管路的连通设置。

具体的,所述进料口设置有连接法兰。

基于上述技术方案,可以方便而稳定的将含油污水进管与进料口连通设置。

具体的,在所述混合器筒体的外表上绕周向均匀的设置有若干列的所述涡流管道,各列所述的涡流管道竖向布置在对应的所述分流直形支管的同一侧。

具体的,各所述分流直形支管的长度相同、直径相等,各所述分流直形支管的上端平齐,各所述分流直形支管的下端平齐。

具体的,筒体的形状为等直径的长圆筒,圆筒上周向均匀布置4-8根涡流管道,轴向均匀布置10-16根涡流管道。

基于上述技术方案,多相混合装置中,向筒体内加入絮体药剂,通入含有微气泡的溶气水,可使含油污水中的油滴、水、絮体药剂、微气泡在旋流流场中生成多相混合絮体,经油、气、液及絮体多相混合装置处理后,可显著降低含油污水的含油率。

附图说明

图1是本发明所提供的旋流气浮含油污水处理系统中的多相混合装置的主视结构示意图。

图2是本发明所提供的旋流气浮含油污水处理系统中的多相混合装置的俯视结构示意图。

图3是本发明所提供的旋流气浮含油污水处理系统中的多相混合装置的涡流管道的局部结构示意图。

图4是本发明所提供的旋流气浮含油污水处理系统中的多相混合装置的立体图。

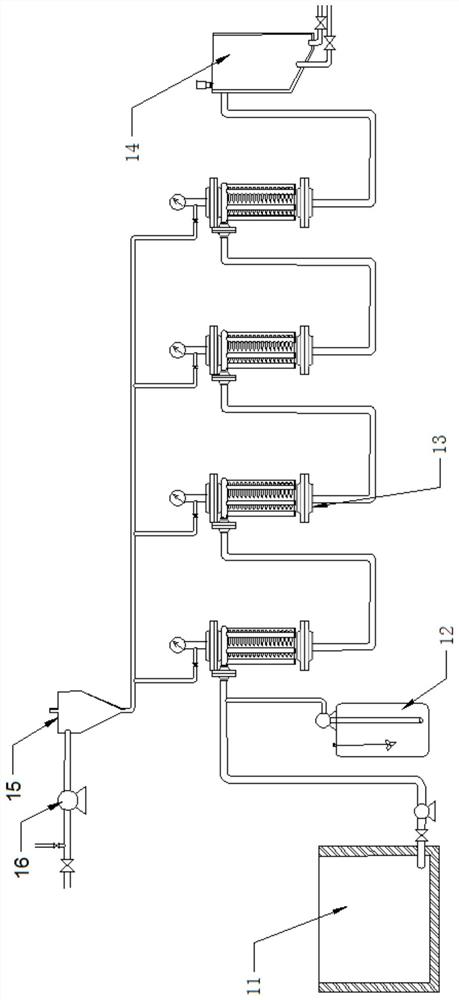

图5是本发明所提供的旋流气浮含油污水处理系统的系统图。

附图1、2、3、4、5中,各标号所代表的结构列表如下:

1、底流口,2、混合器筒体,3、涡流管道,301、第一连接管段,302、第二连接管段,303、软管,304、开关,4、分流直形支管,5、分流环形管道,6、进料口,7、充气口,8、压力表;

11、废水池,12、加药装置,13、多相混合装置,14、排油池,15、旋流器,16、溶气泵。

具体实施方式

以下对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

需要说明的是,当一个零件或组件被认为是“连接”、“位于”、“装配”在另一个零件或组件上时,它可以是直接设置在另一个零件和组件上或者可能同时存在居中零件和组件。本文所使用的术语“左”、“右”、“上”、“下”以及类似的表述只是为了说明的目的。

在一个具体实施方式中,如图1、2、3、4所示,多相混合装置13)包括:竖向设置的圆柱形的混合器筒体2,其上端具有的充气口7,其下端具有的底流口1;绕混合器筒体2的周向均匀间隔设置的若干分流直形支管4,各分流直形支管4竖向设置,并固定在混合器筒体2的外表面上,各分流直形支管4的下端具有可打开或关闭的端盖;绕周向固定在混合器筒体2上部外表面上的分流环形管道5,分流环形管道5分别连通各分流直形支管4的上端,分流环形管道5具有的进料口6;若干涡流管道3,各的涡流管道3沿着混合器筒体2的切线方向设置在混合器筒体2的外周处,其一端连通混合器筒体2,其另一端连通一个分流直形支管4,并且,各分流直形支管4通过若干的涡流管道3连通混合器筒体2。基于此技术方案,多相混合装置中,油水混合流体通过进料口流经分流环形管道和分流直形支管,输送到涡流管道,流体从涡流管道以一定的入口速度切向进入混合器筒体内,形成涡流离心流场,由混合器筒体上端充气口进入的溶气水中的微气泡,与药剂分子、油滴形成絮体,最后从混合器筒体下端的底流口排出。从而,可以利用旋流和气浮相结合的方式,实现油、气泡、液体、絮体的高效混合,得以得到油、气、液及絮体的混合。

在一个实施例中,如图2、3所示,涡流管道3包括:第一连接管段301,第一连接管段301远离混合器筒体2轴线的一侧边沿沿着混合器筒体2外表面的切线延伸;第二连接管段302,第二连接管段302连通分流直形支管4;以及连通第一连接管段301和第二连接管段302的软管303。基于此技术方案,多相混合装置中,油水混合流体可以一定的入口速度切向进入混合器筒体内,形成涡流离心流场。并且,软管处便于设置开关。

在一个实施例中,如图2、3所示,软管303设置有开关304。具体的,开关304可为止水夹。基于上述技术方案所提供的多相混合装置,软管上设有开关装置,可控制每一个涡流管道的开闭,通过控制流体流通涡流管道的数量,改变了涡流管道总的流通域,进而调节流体射流速度,从而调整旋流场强度。并且,涡流管道由于两段管道通过软管连接,软管易拆卸。分流直形支管下端管口可开闭,同样也增强了混合装置的易清洗性。

在一个实施例中,如图1所以,充气口7连通有三通管,三通管还分别连通有压力表8和旋流器15。基于此技术方案,通入混合装置内的压缩空气压力是可以调节的,充入的压缩空气压力在0.2-1.2Mpa变化。

在一个实施例中,如图1所以,充气口7设置有连接法兰,充气口7通过连接法兰连通三通管。基于此技术方案,可以方便而稳定的将充气口与三通管连通设置。

在一个实施例中,如图1所以,底流口1设置有连接法兰。基于此技术方案,便于底流口进一步的与输出管路的连通设置。

在一个实施例中,如图1所以,进料口6设置有连接法兰。基于此技术方案,可以方便而稳定的将含油污水进管与进料口连通设置。

在一个实施例中,在混合器筒体2的外表上绕周向均匀的间隔设置有6根分流直形支管4,各分流直形支管4通过16根涡流管道3连通混合器筒体2,各分流直形支管4的长度相同、直径相等,各分流直形支管4的上端平齐,各分流直形支管4的下端平齐。16根涡流管道3沿着分流直形支管4的轴向布置在其同一侧。分流环形管道5直径为30mm,分流直形支管4直径为25mm。

基于上述多相混合装置中,向筒体内加入絮体药剂,通入含有微气泡的溶气水,可使含油污水中的油滴、水、絮体药剂、微气泡在旋流流场中生成多相混合絮体,经油、气、液及絮体多相混合装置处理后,可显著降低含油污水的含油率。

在一个具体实施方式中,如图5所示,旋流气浮含油污水处理系统包括:串联设置的若干上述多相混合装置13,各多相混合装置13具有充气口7、进料口6和底流口1,各上一级的多相混合装置13的底流口1连通对应的下一级的多相混合装置13的进料口6;废水池11,废水池11通过污水管路连通第一级的多相混合装置13的进料口6,污水管路设置有高压泵;排油池14,排油池14连通最后一级的多相混合装置13的底流口1;旋流器15,连通各多相混合装置13的充气口7;溶气泵16,连通旋流器15,用于提供含有直径小于100μm的微气泡的溶气水;以及加药装置12,其连通污水管路,连通处位于高压泵和第一级的多相混合装置13的进料口6之间。基于此技术方案,废水池与多相混合装置的进料口相连,含油污水通过高压泵从废水池抽出并沿管道输送到多相混合装置,靠近多相混合装置的进料口的管道连接有加药装置,加药装置通过管道上开的加药口向污水中添加絮体药剂,旋流器与多相混合装置的充气口相连,含有微气泡的溶气水从多相混合装置上方的充气口进入多相混合装置筒体内,多级多相混合装置串联,多相混合絮体从最后一级多相混合装置的底流口排往排油池。其中,多级串联混合器具有水力停留时间长、油滴与气泡的接触时间长、两相颗粒的碰撞粘附几率大等优势,采用多级串联的方式提高混合污水的分离效率。

在一个实施例中,废水池11设置有液位计;污水管路设置有流量计,其位于废水池11和高压泵之间。基于此技术方案,流量计可用来计量高压水泵从废水池中抽出的污水流量,设置液位计可实时监测废水池液面的高度。

在一个实施例中,如图5所示,加药装置12包括加药罐、设置在加药罐内的搅拌机以及水泵,水泵的进口和出口分别通过管道连通加药罐和污水管路。基于此技术方案,在搅拌机的搅拌下絮体药剂从初始的盘绕状逐渐变成长线型,提高了絮体药剂捕获污水中悬浮粒子的能力,搅拌一段时间后用水泵抽出,通过加药口与含油污水混合。

在一个实施例中,排油池14包括气浮槽和对气浮槽上部絮体进行刮除的刮渣机,气浮槽的底板为坡面结构,其中部设置有出水口,其底部设置有排油口,与底板较高一端相连的气浮槽的侧壁设置有进水口,其连通最后一级的多相混合装置13的底流口1。基于此技术方案,底板倾斜设置,目的是防止油渣堵塞出水口,或者防止部分油渣能通过出水口排出,刮渣机安装在气浮槽上端,通过刮刀刮去上浮的絮体,底板底部设置排油口,沉淀到池底的油渣通过排油口抽走,底板中部设置有出水口,处理后的污水由此排出。

在一个实施例中,在旋流器15和各充气口7之前分别设置有阀门。基于此技术方案,可调节充气的位置和充气的充气口的数量。

基于本发明所提供的旋流气浮含油污水处理系统,废水池11的污水通过高压水泵的加压经污水管道由多相混合装置13的进料口6进入混合器筒体2内。药剂通过污水管道上开的加药口进入污水管道,并与含油污水混合进入混合器筒体2内部,旋流器15将含有微气泡的溶气水由7、充气口输入混合器筒体2内。筒体内油滴、水、微气泡、絮体药剂在旋流流场的作用下混合生成多相混合絮体,然后从底流口1排出到下一级。由于多相混合装置13为多级串联,相较于单级多相混合装置而言,油滴、水、微气泡、絮体药剂的混合效率有极大的提高,多相混合絮体经最后一级多相混合装置13后直接排入排油池14。由于压力减小,絮体中的微气泡长大并排挤掉絮体中含有的水分,絮体由于密度减小而上浮,最后被液面上的刮刀刮除,油渣向下沉淀到池底并通过底部的排油口被抽走,处理后的污水通过排油池侧面的排水口排出。

废水池11的污水通过高压水泵的加压经污水管道由多相混合装置13的进料口6进入多相混合装置13的混合器筒体2内。药剂通过污水管路上开的加药口进入污水管路,并与含油污水混合进入混合器筒体2内部。清水通过液体进口管路进入溶气泵16。同时,调节空气入口管路调节阀,使此处产生负压,空气沿空气进口管路被抽吸,与水共同进入溶气泵16。空气与清水在泵内经过高压溶解、剪切混合并形成过饱和的溶气水。溶气水通过旋流器15入口沿切向进入旋流器15筒体,向下作螺旋形运动。由于离心力的作用,未溶解在水中的空气形成的大气泡密度小,所受的离心力较小,来不及沉降就随内旋流从溢流管排出形成溢流。溶气水中的小气泡由于相对密度大,受到较大的离心力作用,沿旋流器壁面运动并从旋流器底部排出形成底流。通过旋流器将溶气泵产生的气泡进行大气泡与小气泡的分离,气浮效果好的微气泡从底流口排出后由多相混合装置的充气口进入多相混合装置13筒体,筒体内油滴、水、微气泡、絮体药剂在旋流流场的作用下混合生成多相混合絮体,然后从多相混合装置13的底流口排出到下一级。由于多相混合装置13为多级串联,相较于单级多相混合装置13而言,油滴、水、微气泡、絮体药剂的混合效率有极大的提高,多相混合絮体经最后一级多相混合装置13后直接排入排油池14,由于压力减小,絮体中的微气泡长大并排挤掉絮体中含有的水分,絮体由于密度减小而上浮,最后被液面上的刮刀刮除,油渣向下沉淀到池底并通过底部的排油口被抽走,处理后的污水通过排油池14侧面的排水口排出。

以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种旋流气浮含油污水处理系统

- 一种含油污水旋流气浮评价装置及方法