金属片层叠加成型方法及成型装置

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及一种金属片层叠加成型方法及成型装置,属于金属片层叠加3D精密建造成型领域。

背景技术

目前金属3D建造成型技术即金属3D打印技术快速发展,并广泛应用到航空、航天、医疗和机械制造等人类生产生活各个领域,主要有金属粉末选区激光烧结技术和金属粉末激光熔覆和金属焊丝激光熔覆技术,这些需要将金属材料制备成粉末(或金属线丝),用激光将金属粉末(或金属线丝)熔化逐层堆积成型,这些技术一方面会受金属粉末制备材料的影响,材料种类受限,另一方面由于激光熔化是一个冶金过程,成型后材料致密性和制件尺寸精度会有一些问题,另外加工需要在密闭惰性气体保护中进行,制造加工件的尺寸受到一定制约,如果有一种新的金属3D精密建造成型技术,在满足灵活快速制造的同时,还可以提高制件的精度和致密性,将会有广阔的应用前景。

发明内容

本发明的目的在于提供一种金属片层叠加成型方法及成型装置,该金属片层叠加成型方法及成型装置通过将金属板材按零件截面轮廓数据逐层用激光精密切割,然后逐层紧密压实并结合,最终得到所需且密实的金属制件,以期获得一种材料品种多样的、材料致密的、制件易于大型化的、尺寸精准且廉价的快速成型方法及成型装置。

本发明的上述目的是这样实现的:一种金属片层叠加成型方法及成型装置,包括机架系统、导轨运动传动系统等,其特征在于:在机架下部11安装有工作台上下移动溜板63,在工作台上下移动溜板63上固装有零件固定基板64,零件固定基板64及工作台上下移动溜板可由工作台移动驱动系统62驱动沿工作台导轨61上下移动,在零件固定基板64上面放置有金属板材74,在机架工作台台面14上固装有可沿X轴Y轴方向运动的激光加工头24,在工作台台面上方的机架立柱12的横梁13上固装有Z轴运动溜板53,Z轴运动溜板53上固装有压头54,压头54可由Z轴运动驱动系统52驱动沿Z轴上下移动,将金属板材压紧在零件加工固定基板64上,在加工开始前,首先将零件固定基板64上移到工作台台面14,在零件固定基板64上放置金属板材74,然后压头54沿Z轴向下运动,将金属板材紧紧压在零件固定基板64上,压头54抬起,随后激光加工头24运动到金属板材上方合适位置,沿零件轮廓路径进行精准的运动并用激光切割金属板材,然后零件固定基板64向下移动一个板厚距离,将切割后多余板材移出,再重新放置金属板材,重复上述过程,这样一个完整的零件就逐层叠加加工制作出来。

所述的在零件固定基板64上面的金属板材74的放置及零件外多余金属板材的移出,是由放置在机架下部11的供料金属带卷筒71、收料金属带卷筒72及固定轴输送滚筒73的定向运动来实现和完成的。

所述的零件固定基板64由基板板体641和基板支撑柱642两部分组成,可拆卸的基板支撑柱642间隔均匀地布置在基板板体641有效上表面上,由基板支撑柱642与金属板材74直接接触。

所述的固装在Z轴运动溜板53上的压头54,内有加热装置,当压头54压紧金属板材时,加热,当压头54抬起时,关闭加热。

所述的固装在Z轴运动溜板53上的压头54,与Z轴运动溜板53绝缘固装,压头54内有接电端子,所述的基板支撑柱642有电导体及电绝缘体两部分材料制作而组成的,由电导体材料制作的基板支撑柱642布置在有零件部位,由电绝缘体材料制作的基板支撑柱642布置在无零件部位,在基板板体641与电导体材料制作的基板支撑柱642部位有接电端子,该部位与其他部位绝缘接触,当压头54压紧金属板材时,压头54内的接电端子与基板板体641内的接电端子接通电源,当压头54抬起时,关闭电源。

所述的驱动压头54沿Z轴上下移动的Z轴运动驱动系统52为液压油缸。

所述的压头54内的加热装置为感应加热装置。

本发明的金属片层叠加成型方法及成型装置,具有如下有益的效果:

由该金属片层叠加成型方法及成型装置制成的零件,由于由板材经高温高压逐层结合而成,与金属粉末激光熔覆和金属焊丝熔覆技术相比,具有如下优越的特点:材料致密,性能可靠;材料品种多样,适用广泛;零件制作过程中,不需要惰性气体保护,易于制作大型化零件;零件制作无材料熔化过程,制件尺寸精度和表面质量高;零件制作时间相对较短,生产效率相对较高;零件制作成本相对低廉。

下面结合附图对本发明的金属片层叠加成型方法及成型装置作进一步说明。

附图说明

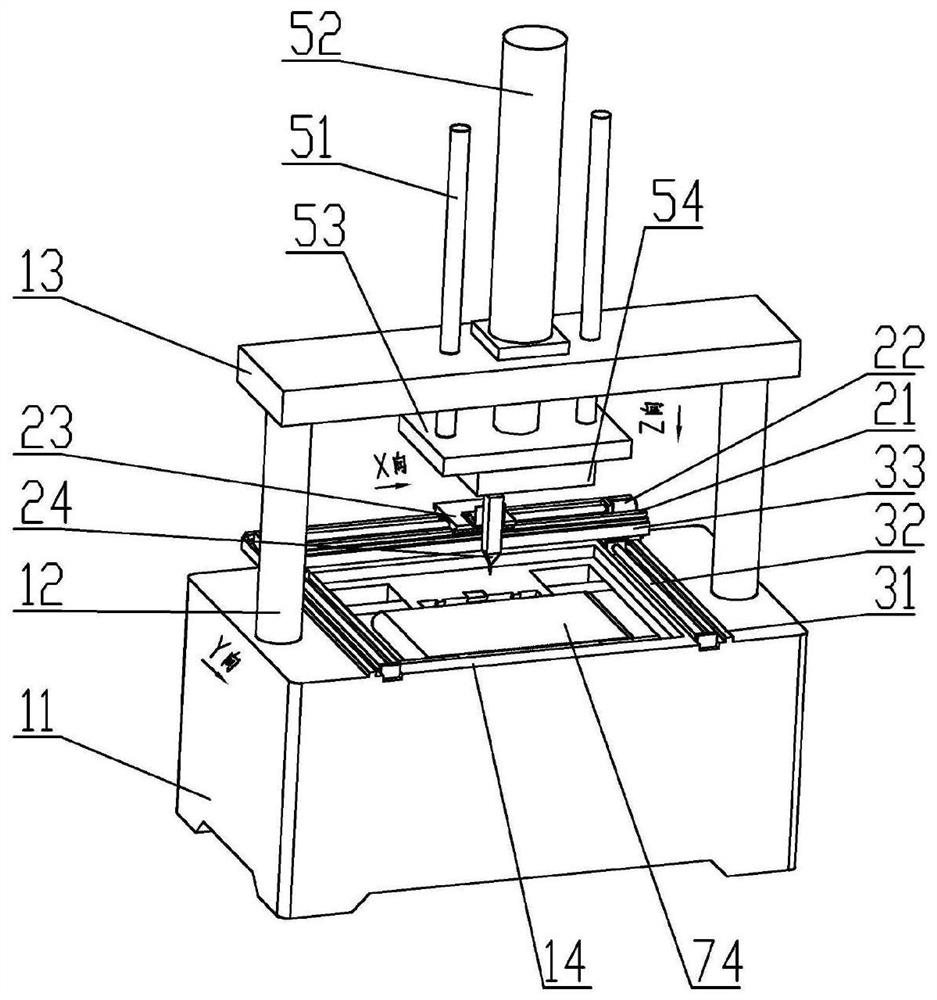

图1为金属片层叠加成型装置一种实施例的正视示意图;

图2为金属片层叠加成型装置一种实施例M-M剖面示意图;

图3为金属片层叠加成型装置一种实施例N-N剖面示意图;

图4为金属片层叠加成型装置一种实施例在激光切割加工前的三维示意图;

图5为金属片层叠加成型装置一种实施例在激光切割加工后并去除零件以外的材料后的三维示意图;

图6为金属片层叠加成型装置一种实施例零件加工固定基板的示意图。

其中:

11-机架下部;12-机架立柱;

13-横梁;14-工作台台面;

21-X轴运动导轨;22-X轴运动驱动系统;

23-X轴运动溜板;24-激光加工头;

31-Y轴运动导轨;32-Y轴运动驱动系统;

33-Y轴运动溜板;51-Z轴运动导杆;

52-Z轴运动驱动系统;53-Z轴运动溜板;

54-压头;61-工作台导轨;

62-工作台移动驱动系统;63-工作台上下移动溜板;

64-零件固定基板;641-基板板体;

642-基板支撑柱;71-供料金属带卷筒;

72-收料金属带卷筒;73-固定轴输送滚筒;

74-金属板材;75-激光切割后的加工零件;

具体实施方式

在附图1至附图6中,仅展示了一种实施例的实施方式,在机架下部11安装有工作台上下移动溜板63,在工作台上下移动溜板63上装有零件固定基板64,零件固定基板64及工作台上下移动溜板可上下移动,在机架工作台台面14上装有可沿X轴和Y轴方向运动的激光加工头24,在工作台台面上方的机架立柱的横梁13上装有Z轴运动溜板53及压头54。

在加工开始前,对需加工制作的零件进行切片数据处理,获得一个层厚为金属板材厚度的逐层截面的数据文件,输入到该成型装置控制系统中,然后将零件固定基板64上移到工作台台面14,激光加工头24移出工作台面,压头54抬起,放入供料金属带卷筒71,并将金属带从零件固定基板64上面拉过,经固定轴输送滚筒73,缠入收料金属带卷筒72内,完成起始上料过程,第一层先切割出零件生长凸台,该零件生长凸台与基板支撑柱642被加温加压紧密焊合在一起,工作台向下移动一个板厚距离,收料金属带卷筒72和供料金属带卷筒71转动,将钢板铺满工作台面,压头54沿Z轴向下运动,将金属板材紧紧压在零件固定基板64上,将板材压平,并加热或通电,同时液压油缸施加高压,将生长凸台与金属板材焊合,压头54抬起,激光加工头24运动到金属板材上方合适位置,沿零件轮廓路径进行精准的运动,并用激光切割金属板材,然后零件固定基板64向下移动一个板厚距离,将切割后多余板材移出,再重新放置金属板材,重复上述过程,这样一个完整的零件就逐层叠加加工制作出来,最后将零件固定基板64从工作台上下移动溜板上卸下,线切割切割,就可得到制作的一个完整零件。

以上所述的仅是本发明的一个优选实施例。应当指出,对于本领域的普通技术人员来说,在不脱离本发明原理和核心思想的前提下,还可以作出若干变形和改进,也视为属于本发明的保护范围。

- 金属片层叠加成型方法及成型装置

- 合成树脂制层叠瓶体、注射成型装置以及层叠预制坯料的成形方法