一种太阳能电池制备方法及半导体结构

文献发布时间:2023-06-19 10:58:46

技术领域

本申请实施例涉及光伏新能源领域,特别涉及一种太阳能电池制备方法及半导体结构。

背景技术

目前在制造太阳能电池的过程中,常先在基底背面形成钝化层,从而提升太阳能电池的电流;在形成钝化层之后,需在钝化层远离基底的一面印刷导电浆料,并加热导电浆料以使导电浆料形成用于收集载流子的电极。

然而,在加热导电浆料以使导电浆料形成电极的过程中,由于钝化层较薄,导致在加热导电浆料以使导电浆料形成电极时,导电浆料在烧穿钝化层后,导电浆料还会入侵基底较深的深度,如此生产出的太阳能电池在使用时,会在电极与基底的接触处引入较多的复合损失,从而降低太阳能电池效率,尤其是钝化接触电池,比如,隧穿氧化层钝化接触电池(Tunnel Oxide Passivated Contact,TOPCON)。

因此,亟需提供一种太阳能电池制备方法及半导体结构,在太阳能电池使用时,减少复合损失,从而提升太阳能电池效率。

发明内容

本申请实施例的目的在于提供一种太阳能电池制备方法及半导体结构,减少了导电浆料入侵基底或太阳能电池的其他结构的深度,在太阳能电池使用时,减少复合损失,从而提升太阳能电池效率。

为解决上述问题,本申请实施例提供一种太阳能电池制备方法,包括:在基底的正面制绒;对正面进行扩散处理以形成掺杂层;在基底的背面形成钝化层;在钝化层远离基底的一面形成掩膜层,其中,掩膜层包括可挥发性材料;在掩膜层远离钝化层的一面印刷导电浆料;加热导电浆料以使导电浆料形成电极,其中,在加热过程中,掩膜层至少部分挥发。此外,本申请实施例还提供一种半导体结构,包括:基底,钝化层,掩膜层以及导电浆料;基底的正面为绒面,基底具有掺杂层,其中,掺杂层位于正面;钝化层形成在基底的背面;掩膜层形成在钝化层远离基底的一面;导电浆料印刷在掩膜层远离钝化层的一面。

本申请实施例提供的一种太阳能电池制备方法及半导体结构,在钝化层远离基底的一面形成掩膜层之后,再在掩膜层远离钝化层的一面印刷导电浆料,从而在加热导电浆料以使导电浆料形成电极的过程中,导电浆料需在穿过掩膜层以及钝化层之后才能与基底或太阳能电池的其他结构接触,由于掩膜层阻碍了导电浆料向基底或太阳能电池的其他结构的入侵,进而减少了导电浆料入侵基底或太阳能电池的其他结构的深度,如此,生产出的太阳能电池在使用时,可减少复合损失,从而提升太阳能电池效率。

另外,加热导电浆料以使导电浆料形成电极,具体包括:烘干导电浆料以使导电浆料形成固状物,烧结固状物以使固状物形成电极,其中,烘干导电浆料的烘干温度低于掩膜层的熔点、且烧结固状物的烧结温度高于掩膜层的沸点。由于烘干导电浆料的烘干温度低于掩膜层的熔点,因此,在烘干导电浆料时,掩膜层不会产生熔化,从而避免在烘干导电浆料时掩膜层因熔化导致掩膜层位置产生偏移;由于烧结固状物的烧结温度高于掩膜层的沸点,因此,在烧结固状物时,掩膜层会先熔化成液体之后再蒸发成气体,从而在烧结固状物时消除掩膜层。

另外,掩膜层的材质为可挥发性有机化合物。

另外,掩膜层的材质为3,6二苯基-2,5二氢吡咯-1,4二酮;或者,掩膜层的材质为3,6二噻吩-2,5二氢吡咯-1,4二酮。

另外,在钝化层远离基底的一面形成掩膜层,具体包括:在钝化层远离基底的一面的部分区域形成掩膜层。在印刷导电浆料之后,由于导电浆料在基底表面的正投影区域仅为钝化层在基底表面的正投影区域的部分区域,因此,仅在钝化层远离基底的一面的部分区域形成掩膜层,导电浆料仍可印刷在掩膜层远离钝化层的一面,如此,可减少掩膜层在基底表面的正投影面积,进而在掩膜层厚度一定的情况下,减少掩膜层体积,进而减小形成掩膜层时的制造成本。

另外,在加热导电浆料以使导电浆料形成电极之前,导电浆料在基底表面上的正投影区域位于掩膜层在基底表面上的正投影区域内,或者,导电浆料在基底表面上的正投影区域与掩膜层在基底表面上的正投影区域重合。

另外,在加热导电浆料以使导电浆料形成电极之前,掩膜层在基底表面上的正投影面积为导电浆料在基底表面上的正投影面积的1.5-2.5倍。通过掩膜层在基底表面上的正投影面积为导电浆料在基底表面上的正投影面积的1.5-2.5倍,在掩膜层远离钝化层的一面印刷导电浆料时,即使印刷导电浆料的位置产生误差,仍可确保导电浆料在基底表面上的正投影区域位于掩膜层在基底表面上的正投影区域内,从而在加热导电浆料以使导电浆料形成电极时,掩膜层可阻碍导电浆料向基底或太阳能电池的其他结构的入侵以控制电极与基底或太阳能电池的其他结构的接触深度。

另外,在加热导电浆料以使导电浆料形成电极之前,掩膜层在基底厚度方向上的厚度为20nm-1000nm。

另外,掩膜层的熔点高于300度、且掩膜层的沸点低于750度。

附图说明

图1为本申请实施例一提供的太阳能电池制备方法的流程图;

图2-图9为本申请实施例一提供的太阳能电池制备方法中各步骤对应的结构示意图;

图10为本申请实施例三提供的太阳能电池制备方法的流程图;

图11-图16为本申请实施例三提供的太阳能电池制备方法中各步骤对应的结构示意图。

具体实施方式

目前在制造太阳能电池的过程中,常先在基底背面形成钝化层,从而提升太阳能电池的电流;在形成钝化层之后,需在钝化层远离基底的一面印刷导电浆料,并加热导电浆料以使导电浆料形成用于收集载流子的电极。然而,在加热导电浆料以使导电浆料形成电极的过程中,由于钝化层较薄,导致在加热导电浆料以使导电浆料形成电极时,导电浆料在烧穿钝化层后,导电浆料还会入侵基底较深的深度,如此生产出的太阳能电池在使用时,会在电极与基底的接触处引入较多的复合损失,从而降低太阳能电池效率,尤其是钝化接触电池,比如,隧穿氧化层钝化接触电池(Tunnel Oxide Passivated Contact,TOPCON)。

为解决上述技术问题,本申请实施例一提供一种太阳能电池制备方法,其在钝化层远离基底的一面形成掩膜层之后,再在掩膜层远离钝化层的一面印刷导电浆料,从而在加热导电浆料以使导电浆料形成电极的过程中,导电浆料需在穿过掩膜层以及钝化层之后才能与基底或太阳能电池的其他结构接触,由于掩膜层阻碍了导电浆料向基底或太阳能电池的其他结构的入侵,进而减少了导电浆料入侵基底或太阳能电池的其他结构的深度,如此,生产出的太阳能电池在使用时,可减少复合损失,从而提升太阳能电池效率。

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合附图对本申请的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本申请各实施方式中,为了使读者更好地理解本申请而提出了许多技术细节。但是,基于以下各实施方式的种种变化和修改,也可以实现本申请所要求保护的技术方案。

图1为本实施例提供的太阳能电池制备方法的流程图,图2-图9为本实施例提供的太阳能电池制备方法中各步骤对应的结构示意图,以下结合附图对本实施例提供的太阳能电池制备方法进行详细说明,具体如下:

参见图1,太阳能电池制备方法,包括:

S101:在基底的正面制绒。

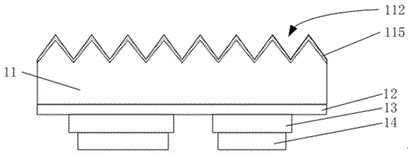

进一步参见图2与图3,本步骤将基底11放置在制绒液中,利用制绒液蚀刻基底11的正面111,以使得基底11的正面111形成凹凸不平的绒面112,其中,基底11的正面111为基底11的受光面,即基底11的正面111为基底11面向阳光的表面,制绒液为腐蚀液。

在本实施例中,制绒液为碱性溶液,制绒液具体包括制绒添加剂、双氧水以及氢氧化钾。需要说明的是,由于本实施例是将基底11放置在制绒液中,因此,制绒液也会刻蚀基底11的侧面113以及基底11的背面114,此时,基底11的侧面113以及基底11的背面114也会形成凹凸不平的绒面,其中,图3中未示出制绒液蚀刻基底的侧面以及基底的背面所形成的绒面。此外,制绒液中的碱性物质也可为其他碱,例如:氢氧化钾、氢氧化钠等。

在其他实施例中,制绒液也可为酸性溶液,制绒液包括硝酸、氢氟酸。在另一个例子中,也可采用电化学制绒、反应离子刻蚀制绒、激光制绒、或掩膜制绒,以使基底的正面形成凹凸不平的绒面。

S102:对正面进行扩散处理以形成掺杂层。

进一步参见图4,对基底11的绒面112采用高温扩散或离子注入的方式进行扩散处理,以在基底11的部分区域掺杂P型掺杂元素或N型掺杂元素,进而形成掺杂层115,其中,掺杂层115位于绒面112。

在本实施例中,基底11为N型半导体,例如掺杂有N型掺杂元素的硅晶体或锗晶体,其中,N型掺杂元素为磷元素、砷元素等其中一种,对基底11的正面采用高温扩散的方式掺杂P型掺杂元素,其中,P型掺杂元素为硼元素、镓元素、铟元素等其中一种,以使基底11的部分区域形成掺杂有P型掺杂元素的掺杂层115。

由于基底11的侧面113以及基底11的背面114也暴露在外,因此,在对基底11的正面进行扩散处理形成掺杂层115的过程中,基底11的侧面113以及基底11的背面114也将不可避免的扩散上P型掺杂元素,为了避免太阳能电池在使用时,太阳能电池收集到的光生电子沿基底11掺杂有P型掺杂元素的侧面113流到基底11的背面114,进而造成太阳能电池短路,因此,需采用掩蔽湿法腐蚀或等离子干法腐蚀将基底11的侧面113以及基底11的背面114掺杂的P型掺杂元素刻蚀掉。

在一个例子中,基底为N型半导体,对基底的正面采用离子注入的方式掺杂P型掺杂元素,以使基底的部分区域形成掺杂有P型掺杂元素的掺杂层;在另一个例子中,基底也可为P型半导体,例如掺杂有P型掺杂元素的硅晶体或锗晶体,此时,在对基底进行扩散处理时,也可采用高温扩散或离子注入的方式在基底中即掺杂N型掺杂元素,以使基底的部分区域形成掺杂有N型掺杂元素的掺杂层;在又一个例子中,在对基底进行扩散处理时,也可采用背靠背扩散,即同时对两个基底进行扩散、且两个基底的背面相互贴合,从而在对基底进行扩散时,由于两个基底的背面相贴合,可避免对基底的背面进行掺杂,进而在采用掩蔽湿法腐蚀或等离子干法腐蚀时,由于基底的背面并未掺杂有掺杂元素,因此,仅需将基底侧面掺杂的掺杂元素刻蚀掉。

S103:在基底的背面形成钝化层。

在一些实施例中,形成的钝化层可以为单层结构,钝化层的材料包括但不限于氮化硅、氮氧化硅、碳氮氧化硅、碳氧化硅等。

进一步参见图5、并同时参见图4,在基底11的背面114直接形成钝化层12,以在太阳能电池使用时,减少太阳能电池中的载流子复合,其中,背面114与正面相对设置。

在形成钝化层12时,由于膜层的均匀性不好控制,若要形成超薄或较厚的钝化层12时,常出现钝化层12均匀性较差,即钝化层12在基底11厚度方向上的各处厚度尺寸不同,即钝化层12在图5所示X方向上的各处厚度尺寸不同,此外,若要形成较厚的钝化层12,钝化层12形成时间也会大幅增加,进而造成该种太阳能电池制造成本较高。因此,在形成钝化层12时,常把钝化层12在基底11厚度方向的厚度控制在50nm~200nm之间,进而确保形成后的钝化层12的均匀性,及避免出现所需形成钝化层12的时间过长导致的该种太阳能电池制造成本较高。

此外,需要说明的是,由于在本实施例中,是直接在基底11的背面114形成钝化层12,因此,在后续将导电浆料形成电极的过程中,导电浆料会入侵基底11一定深度,从而使得电极可在该种太阳能电池使用时收集载流子。

S104:在钝化层远离基底的一面形成掩膜层。

进一步参见图6,在本实施例中,通过激光对准方式将用于形成掩膜层13的材料喷涂至钝化层12远离基底11的一面,且在喷涂用于形成掩膜层13的材料时,仅在钝化层12远离基底11的一面的部分区域喷涂用于形成掩膜层13的材料,从而使得掩膜层13仅形成在钝化层12远离基底11的一面的部分区域。

需要说明的是,在另一个例子中,也可通过印刷的方式将用于形成掩膜层的材料印刷至钝化层远离基底的一面,同时,也可在印刷用于形成掩膜层的材料时,仅在钝化层远离基底的一面的部分区域印刷用于形成掩膜层的材料,从而使得掩膜层仅形成在钝化层远离基底的一面的部分区域。此外,在其他可变更的实施例中,也可在钝化层远离基底的一整面形成掩膜层。

掩膜层13包括可挥发性材料,以在后续使导电浆料形成电极的过程中,掩膜层13可在烧结过程中受热使得掩膜层13至少部分挥发以避免掩膜层13影响太阳能电池的转化效率。

S105:在掩膜层远离钝化层的一面印刷导电浆料。

进一步参见图7,在掩膜层13远离钝化层12的一面印刷导电浆料14。由于导电浆料14在印刷后,导电浆料14在基底11表面的正投影区域仅为钝化层12在基底11表面的正投影区域的部分区域,因此,本实施例在步骤S104中,仅在钝化层12远离基底11的一面的部分区域形成掩膜层13时,导电浆料14仍可印刷在掩膜层13远离钝化层12的一面,如此,可减少掩膜层13在基底11表面的正投影面积,进而在掩膜层13厚度一定的情况下,减少掩膜层13体积,从而减小形成掩膜层13时的制造成本。

此外,在印刷导电浆料14之后,掩膜层13在基底11表面上的正投影面积为导电浆料14在基底11表面上的正投影面积的1.5-2.5倍,如此一来,在印刷导电浆料14时,由于掩膜层13在基底11表面上的正投影面积为导电浆料14在基底11表面上的正投影面积的1.5-2.5倍,即使印刷导电浆料14的位置产生误差,仍可确保导电浆料14在基底11表面上的正投影区域位于掩膜层13在基底11表面上的正投影区域内,也即导电浆料14印刷在掩膜层13远离钝化层12的一面的部分区域、而不将导电浆料14直接印刷在钝化层12上,从而在后续加热导电浆料14以使导电浆料14形成电极的过程中,确保掩膜层13可阻碍导电浆料14向基底11的入侵以控制导电浆料14形成的电极与基底11的接触深度。

在本实施例中,在印刷导电浆料14之后,掩膜层13在基底11表面上的正投影面积为导电浆料14在基底11表面上的正投影面积的1.5倍。在一个例子中,在印刷导电浆料之后,掩膜层在基底表面上的正投影面积为导电浆料在基底表面上的正投影面积的2.5倍。在另一个例子中,在掩膜层远离钝化层的一面印刷导电浆料后,导电浆料在基底表面上的正投影区域与掩膜层在基底表面上的正投影区域重合,如此,也可确保在后续使导电浆料形成电极的过程中,掩膜层可阻碍导电浆料入侵基底以控制导电浆料形成的电极与基底的接触深度。

S106:加热导电浆料以使导电浆料形成电极。

进一步参见图8与图9,并同时参见图7,加热导电浆料14以使导电浆料14形成电极16具体包括:烘干导电浆料14以使导电浆料14形成固状物15,烧结固状物15以使固状物15形成电极16。

此时,在加热导电浆料14以使导电浆料14形成电极16时,由于本实施例是在钝化层12远离基底11的一面形成掩膜层13之后,再在掩膜层13远离钝化层12的一面印刷导电浆料14,从而在加热导电浆料14以使导电浆料14形成电极16的过程中,导电浆料14需在穿过掩膜层13以及钝化层12之后才能与基底11接触,由于掩膜层13阻碍了导电浆料14向基底11的入侵,进而减少了导电浆料14入侵基底11的深度,如此生产出的太阳能电池在使用时,可减少电极16与基底11接触处的复合损失,从而提升太阳能电池效率。

优选的,烘干导电浆料14的烘干温度低于掩膜层13的熔点、且烧结固状物15的烧结温度高于掩膜层13的沸点。如此一来,由于烘干导电浆料14的烘干温度低于掩膜层13的熔点,因此,在烘干导电浆料14时,掩膜层13不会产生熔化,从而避免在烘干导电浆料14时掩膜层13因熔化导致掩膜层13位置产生偏移;由于烧结固状物15的烧结温度高于掩膜层13的沸点,因此,在烧结固状物15时,掩膜层13先熔化成液体之后再蒸发成气体,从而在烧结固状物15时消除掩膜层13以避免掩膜层13影响太阳能电池的转化效率。

需要说明的是,在本实施例中,加热导电浆料14以使导电浆料14形成电极16的过程中,掩膜层13全部挥发成气体,从而将掩膜层13完全消除。在一个例子中,由于烧结固状物时的烧结温度较低、烧结时间较短、掩膜层挥发速度较慢、掩膜层中含有无法挥发的材料等因素,使得在掩膜层无法全部挥发成气体,导致掩膜层有部分结构残留在钝化层或电极上。

进一步的,掩膜层13的材质为石蜡或有可挥发性有机化合物。优选地,掩膜层13可以为可挥发性有机化合物。掩膜层13在基底11厚度方向上的厚度为20nm-1000nm。

在本实施例中,烘干导电浆料14时的烘干温度为300℃,烧结固状物15时的烧结温度为750℃,此时,掩膜层13的材质可为3,6二苯基-2,5二氢吡咯-1,4二酮;3,6二苯基-2,5二氢吡咯-1,4二酮的熔点约为360℃,因此,在300℃的条件下烘干导电浆料14时,掩膜层13不会熔化;3,6二苯基-2,5二氢吡咯-1,4二酮的沸点约为640℃,因此,在750℃的条件下烧结固状物15时,掩膜层13会先熔化成液体之后蒸发成气体,进而在烧结固状物15时掩膜层13蒸发成气体,从而使掩膜层13与钝化层12分离,以消除掩膜层13;此外,由于在温度高于640℃的条件下3,6二苯基-2,5二氢吡咯-1,4二酮的蒸发成气体速度较快,且此时用于烧结固状物15时的烧结温度高于掩膜层13沸点110℃,因此,在使导电浆料14形成电极16之前,掩膜层13在基底11厚度方向上的厚度为150nm左右才可确保加热导电浆料14以使导电浆料14形成电极16的过程中,掩膜层13可阻碍导电浆料14向基底11的入侵,以减少导电浆料14入侵基底11的深度。

在一个例子中,烘干导电浆料时的烘干温度仍为300℃、且烧结固状物时的烧结温度也仍为750℃时,掩膜层的材质也可为3,6二噻吩-2,5二氢吡咯-1,4二酮;3,6二噻吩-2,5二氢吡咯-1,4二酮的熔点约为370℃-400℃,因此,在300℃的条件下烘干导电浆料时,掩膜层不会熔化;3,6二噻吩-2,5二氢吡咯-1,4二酮的沸点约为690℃,因此,在750℃的条件下烧结固状物时,掩膜层会先熔化成液体之后蒸发成气体,进而在烧结固状物时掩膜层蒸发成气体,从而使掩膜层与钝化层分离,以消除掩膜层;此外,由于在温度高于690℃的条件下3,6二噻吩-2,5二氢吡咯-1,4二酮的蒸发成气体速度较缓慢,且此时用于烧结固状物时的烧结温度高于掩膜层沸点60℃,因此,在使导电浆料形成电极之前,掩膜层在基底厚度方向上的厚度为70nm即可确保加热导电浆料以使导电浆料形成电极的过程中,掩膜层可阻碍导电浆料向基底的入侵,以减少导电浆料入侵基底的深度。

需要说明的是,在其他可变更的实施例中,掩膜层的材质也可为其他物质,只要烘干导电浆料的烘干温度低于掩膜层的熔点、且烧结固状物的烧结温度高于掩膜层的沸点,即可确保在烘干导电浆料时,掩膜层不会产生熔化,从而避免在烘干导电浆料时掩膜层因熔化导致掩膜层位置产生偏移;在烧结固状物时,掩膜层先熔化成液体之后再蒸发成气体,从而确保在烧结固状物时消除掩膜层。此外,需要说明的是,在使导电浆料形成电极之前,掩膜层在基底厚度方向的厚度尺寸可根据烧结固状物时的烧结温度以及在温度达到掩膜层沸点以后、掩膜层蒸发成气体的快慢程度而定。

具体的,当烧结固状物时的烧结温度远高于掩膜层沸点时,应增大掩膜层在基底厚度方向上的厚度尺寸,从而确保在烧结固状物时,掩膜层不会快速蒸发成气体,进而使得掩膜层无法阻碍导电浆料向基底的入侵;相应的,当烧结固状物时的烧结温度略高于掩膜层沸点时,应减小掩膜层在基底厚度方向上的厚度尺寸,从而确保在烧结固状物时,掩膜层不会由于蒸发成气体的速度过慢进而导致导电浆料无法侵入基底;当在温度达到掩膜层沸点以后掩膜层蒸发成气体的速度较快时,应增大掩膜层在基底厚度方向上的厚度尺寸,从而确保在烧结固状物时,掩膜层不会快速蒸发成气体,进而使得掩膜层无法阻碍导电浆料向基底的入侵;相应的,当在温度达到掩膜层沸点以后掩膜层蒸发成气体的速度较慢时,应减小掩膜层在基底厚度方向上的厚度尺寸,从而确保在烧结固状物时,掩膜层不会由于蒸发成气体的速度过慢进而导致导电浆料无法侵入基底。

本申请实施例二提供一种半导体结构,继续参见图7,具体包括:基底11,钝化层12,掩膜层13以及导电浆料14;基底11的正面为绒面112,基底11具有掺杂层115,其中,掺杂层115位于正面;钝化层12形成在基底11的背面;掩膜层13形成在钝化层12远离基底11的一面;导电浆料14印刷在掩膜层13远离钝化层12的一面。

在本实施例中,正面为受光面,也即正面为面向阳光的表面,背面与正面相对设置。

另外,掺杂层115掺杂有P型掺杂元素或者N型掺杂元素。在本实施例中,掺杂层115掺杂有P型掺杂元素,基底11除掺杂层115以外的其他部分掺杂有N型掺杂元素,在基底11除掺杂层115以外的其他部分与掺杂层115的交界处还形成有PN结。在另一个例子中,掺杂层掺杂有N型掺杂元素,基底除掺杂层以外的其他部分掺杂有P型掺杂元素,在基底除掺杂层以外的其他部分与掺杂层的交界处还形成有PN结。

在本实施例中,钝化层12直接形成在基底11的背面,即钝化层12与基底11的背面贴合,此时,当本实施例提供的导电浆料14在形成电极时,导电浆料14需穿过钝化层12与基底11接触,从而使得由本实施例提供的半导体结构制成的太阳能电池在使用时,由本实施例提供的导电浆料14形成的电极可收集载流子。

优选的,掩膜层13形成在钝化层12远离基底11的一面的部分区域。由于导电浆料14在基底11表面的正投影区域仅为钝化层12在基底11表面的正投影区域的部分区域,因此,仅在钝化层12远离基底11的一面的部分区域形成掩膜层13时,导电浆料14仍可印刷在掩膜层13远离钝化层12的一面,如此,可减少掩膜层13在基底11表面的正投影面积,进而在掩膜层13厚度一定的情况下,减少掩膜层13体积,进而减小形成掩膜层13时的制造成本。

进一步的,掩膜层13在基底11表面上的正投影面积为导电浆料14在基底11表面上的正投影面积的1.5-2.5倍,如此一来,在印刷导电浆料14时,由于掩膜层13在基底11表面上的正投影面积为导电浆料14在基底11表面上的正投影面积的1.5-2.5倍,即使印刷导电浆料14的位置产生误差,仍可确保导电浆料14在基底11表面上的正投影区域位于掩膜层13在基底11表面上的正投影区域内,也即导电浆料14印刷在掩膜层13远离钝化层12的一面、而不将导电浆料14直接印刷在钝化层12上,从而在后续将热导电浆料14以使导电浆料14形成电极的过程中,确保掩膜层13可阻碍导电浆料14向基底11的入侵以控制导电浆料14形成的电极与基底11的接触深度。

在本实施例中,在印刷导电浆料14之后,掩膜层13在基底11表面上的正投影面积为导电浆料14在基底11表面上的正投影面积的1.5倍。在一个例子中,在印刷导电浆料之后,掩膜层在基底表面上的正投影面积为导电浆料在基底表面上的正投影面积的2.5倍。在另一个例子中,在掩膜层远离钝化层的一面印刷导电浆料后,导电浆料在基底表面上的正投影区域与掩膜层在基底表面上的正投影区域重合,如此,也可确保在后续使导电浆料形成电极的过程中,掩膜层也可阻碍导电浆料入侵基底以控制导电浆料形成电极与基底的接触深度。

另外,值得一提的是,在将本实施例提供的太阳能电池中的导电浆料14形成电极的过程中,需先烘干导电浆料14以使导电浆料14形成固状物(图未示),再烧结固状物以使固状物形成电极(图未示)。

更进一步的,在本实施例中,烘干导电浆料14以使导电浆料14形成固状物时的烘干温度低于掩膜层13的熔点、且烧结固状物的烧结温度高于掩膜层13的沸点。

如此一来,由于烘干导电浆料14的烘干温度低于掩膜层13的熔点,因此,在烘干导电浆料14时,掩膜层13不会产生熔化,从而避免在烘干导电浆料14时掩膜层13因熔化导致掩膜层13位置产生偏移;由于烧结固状物的烧结温度高于掩膜层13的沸点,因此,在烧结固状物时,掩膜层13先熔化成液体之后再蒸发成气体,从而在烧结固状物时消除掩膜层13以避免掩膜层13影响太阳能电池的转化效率。

具体的,在本实施例中,烘干导电浆料14时的烘干温度为300℃,烧结固状物时的烧结温度为750℃,也即本实施例提供的掩膜层13的熔点高于300℃、且掩膜层13的沸点低于750℃。

进一步的,掩膜层13的材质为石蜡或有可挥发性有机化合物。优选地,掩膜层13可以为可挥发性有机化合物。掩膜层13在基底11厚度方向上的厚度为20nm-1000nm。

在本实施例中,掩膜层13的材质为3,6二苯基-2,5二氢吡咯-1,4二酮;3,6二苯基-2,5二氢吡咯-1,4二酮的熔点约为360℃,因此,在300℃的条件下烘干导电浆料14时,掩膜层13不会熔化;3,6二苯基-2,5二氢吡咯-1,4二酮的沸点约为640℃,因此,在750℃的条件下烧结固状物时,掩膜层13会先熔化成液体之后蒸发成气体,在烧结固状物时掩膜层13蒸发成气体,从而使掩膜层13与钝化层12分离,进而消除掩膜层13;在温度高于640℃的条件下3,6二苯基-2,5二氢吡咯-1,4二酮的蒸发成气体速度较快,且此时用于烧结固状物15时的烧结温度高于掩膜层13沸点110℃,因此,在使导电浆料14形成电极之前,掩膜层13在基底11厚度方向上的厚度为150nm左右才可确保加热导电浆料14以使导电浆料14形成电极16的过程中,掩膜层13可阻碍导电浆料14向基底11的入侵,以减少导电浆料14入侵基底11的深度。

需要说明的是,在其他可变更的实施例中,掩膜层的材质也可为上述实施例一提及3,6二噻吩-2,5二氢吡咯-1,4二酮或其他物质,只要烘干导电浆料的烘干温度低于掩膜层的熔点、且烧结固状物的烧结温度高于掩膜层的沸点,即可确保在烘干导电浆料时,掩膜层不会产生熔化,从而避免在烘干导电浆料时掩膜层因熔化导致掩膜层位置产生偏移;在烧结固状物时,掩膜层先熔化成液体之后再蒸发成气体,从而确保在烧结固状物时消除掩膜层。此外,在使导电浆料形成电极之前,掩膜层在基底厚度方向的厚度尺寸可根据烧结固状物时的烧结温度以及在温度达到掩膜层沸点以后、掩膜层蒸发成气体的快慢程度而定。

本申请实施例三提供一种太阳能电池制备方法,需要说明的是,本实施例与上述实施例一相同的部分在本实施例中不在赘述。

具体的,参见图10,本申请实施例三提供的太阳能电池制备方法包括步骤:

S301:在基底的正面制绒。

S302:对正面进行扩散处理以形成掺杂层。

S303:形成覆盖基底的背面的钝化接触结构。

进一步参见图11,在本实施例中,基底31为N型半导体,形成覆盖基底31的背面的钝化接触结构32,其中,钝化接触结构32为电介质层321与钝化掺杂层322的叠层。

具体的,形成覆盖基底31的背面的钝化接触结构32包括:先在基底31的背面形成一层电介质层321,再在电介质层321远离基底31的一面形成掺杂有掺杂元素的钝化掺杂层322。

在本实施例中,电介质层321为隧穿氧化层,电介质层321的材质为氧化硅,钝化掺杂层322为掺杂有N型掺杂元素的多晶硅层。需要说明的是,在其他可变更的实施例中,形成的掺杂层也可为掺杂有N型掺杂元素的非晶硅层或掺杂有N型掺杂元素的微晶硅层。

在另一个例子中,基底为N型半导体,钝化接触结构为化学钝化层与场钝化层的叠层,具体的,在形成钝化接触结构时,需先在基底背面形成一层初始钝化层,再对初始钝化层远离基底的一面进行扩散处理,以使初始钝化层的部分区域形成场钝化层,此时未形成场钝化层的部分区域即为化学钝化层。

S304:在钝化接触结构远离基底的一面形成钝化层。

进一步参见图12,在钝化接触结构32远离基底31的一面形成钝化层33,也即在本实施例提供的钝化掺杂层322远离基底31的一面形成钝化层33。

S305:在钝化层远离钝化接触结构的一面形成掩膜层。

进一步参见图13,在钝化层33远离钝化接触结构32的一面形成掩膜层34。

在本实施例中,仅在钝化层33远离钝化接触结构32的一面的部分区域形成掩膜层34,也即仅在钝化层33远离基底31的一面的部分区域形成掩膜层34。

S306:在掩膜层远离钝化层的一面印刷导电浆料。

进一步参见图14,在掩膜层34远离钝化层33的一面印刷导电浆料35。

在本实施例中,在掩膜层34远离钝化层33的一面的部分区域印刷导电浆料35。

S307:加热导电浆料以使导电浆料形成电极。

进一步参见图15与图16,并同时参见图14,加热导电浆料35以使导电浆料35形成电极37具体包括:烘干导电浆料35以使导电浆料35形成固状物36,烧结固状物36以使固状物36形成电极37。

具体的,由于本实施例在形成钝化层33之前,先在基底31的背面形成了钝化接触结构32,因此,在后续加热导电浆料35以使得导电浆料35形成电极37的过程中,电极37仅需侵入钝化接触结构32中的钝化掺杂层322即可收集太阳能电池在运行时产生的载流子。

此时,由于本实施例在钝化层33远离钝化接触结构32的一面形成掩膜层34之后,再在掩膜层34远离钝化层33的一面印刷导电浆料35,从而在加热导电浆料35以使导电浆料35形成电极37的过程中,导电浆料35需在穿过掩膜层34以及钝化层33之后才能与钝化接触结构32中的钝化掺杂层322接触,由于掩膜层34阻碍了导电浆料35向钝化掺杂层322的入侵,进而减少了导电浆料35入侵钝化掺杂层322的深度,同时,还避免了电极37与钝化接触结构32中的电介质层321乃至于基底11直接接触,如此生产出的太阳能电池在使用时,可减少电极37与钝化接触结构32接触处的复合损失,从而提升太阳能电池效率。

本申请实施例四提供一种半导体结构,继续参见图14,本申请实施例四提供的半导体结构与上述实施例二提供的半导体结构大致相同,其不同之处在于,在基底31的背面与钝化层33之间形成有覆盖基底31背面的钝化接触结构32。

由于本实施例在基底31与钝化层33之间形成有覆盖基底31背面的钝化接触结构32,因此,在加热本实施例提供的导电浆料35以使得导电浆料35形成电极的过程中,导电浆料35仅需侵入钝化接触结构32中的钝化掺杂层322,即可使得由导电浆料35形成的电极收集太阳能电池在运行时产生的载流子。

此时,由于本实施例在钝化层33远离钝化接触结构32的一面形成有掩膜层34,导电浆料35印刷在掩膜层34远离钝化层33的一面,从而在加热导电浆料35以使导电浆料35形成电极的过程中,导电浆料35需在穿过掩膜层34以及钝化层33之后才能与钝化接触结构32中的钝化掺杂层322接触,由于掩膜层34阻碍了导电浆料35向钝化接触结构32中的钝化掺杂层322的入侵,进而减少了导电浆料35入侵钝化掺杂层322的深度,同时,还避免了电极与钝化接触结构32中的电介质层321乃至于基底11直接接触,如此一来,利用本实施例提供的半导体结构制造的太阳能电池在使用时,可减少电极与钝化接触结构32接触处的复合损失,从而提升太阳能电池效率。

本领域的普通技术人员可以理解,上述各实施方式是实现本申请的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本申请的精神和范围。任何本领域技术人员,在不脱离本申请的精神和范围内,均可作各自更动与修改,因此本申请的保护范围应当以权利要求限定的范围为准。

- 一种太阳能电池制备方法及半导体结构

- 用于钙钛矿型有机卤化铅薄膜太阳能电池的金属‑绝缘层‑半导体背接触界面结构及其制备方法