一种基于群智能优化算法下的水下折展机构参数优化方法

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及水下大尺寸机构参数优化技术领域,具体涉及一种基于粒子群算法,利用双神经网络模型获取水下折展机构最优外形参数的优化方法。

背景技术

目前,各种水下甚至深海探测和科研考察项目逐步兴起,水下设备的使用更加频繁,对性能的要求也更高。众所周知,水下器件在使用过程中会受到水流阻力与压力的作用,对器件的正常运转和高精度要求产生影响。当水流与物体相对运动时,物体与流体接触面上的作用力产生沿运动方向的分力。液体实际流动时,由于液体本身具有粘滞性,紧贴固体壁面的液体质点将粘附在壁面上,液体流速从固体壁面上零值增加到主流流速,形成一定的流速梯度。根据牛顿内摩擦定律,这种流速梯度的存在,会引起相邻液体层间的摩擦切力,即水阻力。随着海洋开发力度的加大,人们对于各种水下器件的总体性能提出了更高的要求。良好的水阻力性能可使水下器件具备更好的实用性,减少能耗,增加器件使用寿命,同时也有利于开展精密度要求高的科研及工程项目。

现有水下器械构造大多离不开水下折展机构,而水下器件的折展机构及其折展过程无疑受到水阻力的严重影响,以往器件结构设计中常常使用减少器件与水的接触面积来减少水阻,如使用网面结构或在器件面上增加孔状结构以减少受力面积及辅助液体流动等,但是这种设计理念所产出的器件在减少水阻力的同时,也无疑降低了机构的稳定性,减少了操作力、承重力。

为获取水下折展机构的最优性能,减少材料损耗,本发明在双神经网络模型的基础上,引进粒子群算法,对水下折展机构的相关外形参数进行快速优化,继而达到最佳的使用效果。

发明内容

基于上述问题,本发明提供了一种基于群智能优化算法(粒子群算法)的水下折展机构参数优化方法,利用流固耦合仿真模拟、神经网络模型预测、算法优化等技术对水下折展机构进行分析,通过改变倒角、减少连杆厚度等方法在保证结构强度的基础上减少水阻力对机构水下性能的影响,提高水下折展机构的操作流畅性与工作可靠性。本发明的突出特点在于:利用流固耦合仿真模拟获取不同外形参数下的工作性能参数、借助BP(BackPropagation)神经网络模型与支持向量回归模型(SVR)联合预测,快速扩充数据集,使用粒子群算法,通过粒子寻优对数据进行分析,获取最优性能参数下的结构参数,探索并实现符合实际生产需求的结构最优目标。

本发明的技术方案为一种基于群智能优化算法的水下折展机构参数优化方法,具体步骤包括:

步骤S1,确定水下折展机构性能的参数优化目标,包括水阻力系数、杆件形变量;

步骤S2,通过流固耦合仿真,获取不同倒角参数下折展机构所受水阻力系数的数据集,记为样本数据集1;获取不同连杆厚度参数下折展机构所受杆件形变量的数据集,记为样本数据集2;

步骤S3,借助神经网络进一步扩充样本数据集1和样本数据集2;分别将样本数据集1和数据样本集2划分为训练集与验证集,训练集用于训练基学习器,验证集用于验证基学习器的拟合效果,最终得到不同倒角参数与折展机构水阻力系数之间的预测模型,以及不同连杆厚度参数与折展机构杆件形变量的预测模型;通过预测模型快速扩充数据集,为粒子寻优提供充足的数据集;

步骤S4,通过粒子寻优算法,获取最优输出参数(水阻力系数、杆件形变量)对应下的最佳输入参数(不用倒角、不同杆件厚度),指导水下折展机构的参数优化。

步骤S2中流固耦合仿真的详细步骤为:

步骤S2.1,合理选择坐标原点,构建折展机构的三维模型;

步骤S2.2,将折展机构三维模型以特定的格式导出,输入有限元网格划分软件,进行网格绘制;

步骤S2.3,基于所建立的折展机构三维模型,设置合理的计算域;

步骤S2.4,将计算域设置为全充满的背景网格,将折展机构三维模型拆分为若干零部件,将各个连杆、肋板、销子分别导入网格划分软件,逐次单一划分部件网格,并合理设置边界层;

步骤S2.5,将背景网格、各个部件网格依次导入ANSYS Fluent软件,在ANSYSFluent软件中自动组合成网格完备的整体模型;

步骤S2.6,合理选择计算模型;

步骤S2.7,设定相关环境参数;

步骤S2.8,导入用户自定义函数,控制各个部件运动;

步骤S2.9,设置计算参数,提交计算,残差收敛后停止计算,导出结果文件;

步骤S2.10,利用后处理软件对结果进行可视化处理。

进一步的,所述步骤S2.1的具体过程为,

步骤S2.1.1,合理选择坐标原点,采用SolidWorks几何建模软件分别建立连杆、肋板和销子的三维几何模型;

步骤S2.1.2,在所建立的坐标系中确定连杆、肋板和销子的坐标。

进一步的,其中S2.4的具体过程如下:

步骤S2.4.1,基于所构建的折展机构三维模型,将计算域设置为全充满的背景网格;

步骤S2.4.2,对拆分的各个部件,即连杆、肋板、销子,逐一进行网格划分,设置部件网格尺寸为20mm,合理设置边界层数,其中各部件的几何模型均为封闭的实体模型。

进一步的,其中S2.7的具体过程如下;

步骤S2.7.1,设置仿真环境参数;

包固体、流体的材料参数,实体域的运动参数、转动中心,边界条件,残差监测,运动的时间步数,步长等;

步骤S2.7.2,使用浸入式边界处理方法,将流体方程求解的欧拉网格和固体运动求解的拉格朗日网格耦合,满足滑动和非滑动的边界条件,利用基于梯度的网格间插值方式构建低耗散的流固边界。

进一步的,其中S2.9的具体过程如下;

步骤S2.9.1,设置求解器;

步骤S2.9.2,使用Fluent软件进行计算求解;

步骤S2.9.3,采用基于梯度的网格间插值方式,插值规则为:

式中

关于梯度的求解可以通过Green-Gauss方法:

其中Ω为空间上的一个区域,

步骤S3中获取预测模型的详细步骤为:

步骤S3.1,用划分好的训练集分别训练多个基学习器,将基学习器记作f

其中m为基学习器个数,

将模型预测结果与仿真结果对比,采用均方根误差RMSE对基学习器进行评定。

步骤S3.2检验预测模型是否达到要求,若达到则继续进行后续步骤,若未达到则重新划分样本数据集,再次进行模型预测;

步骤S3.3,收集折展机构连杆部件采用不同倒角时,折展机构所受水阻力的数据集,收集不同连杆厚度参数时,折展机构所受杆件形变量的数据集,并获得水下折展机构倒角参数与水阻力系数之间的最终预测模型,以及水下折展机构连杆厚度参数与杆件形变量之间的最终预测模型,从而构建起水下折展机构外形参数与性能优化目标之间的非线性映射关系,

其中,步骤S3.1中借助BP网络模型完成样本数据集1的扩充,借助SVR网络模型完成样本数据集2的扩充,为粒子寻优算法计算提供充足的样本数据。

步骤S4中粒子寻优的详细步骤为:

基于粒子寻优算法对神经网络模型预测扩充后的数据集进行处理,获取最佳输出变量时对应的最佳输入参数,即最小阻力系数对应的倒角参数,以及最小杆件形变量对应的杆件厚度参数。

进一步的,步骤S4的具体实现方式如下:

步骤S4.1,初始化粒子群,设种群大小为N,设立最优解集用以存储每次迭代产生的非劣子集,每次迭代仅对局部子集进行更新,局部子集指的是在算法进行过程中挑选出整个粒子群中的一部分进行寻优和计算,每次处理得到劣解构成的劣子集和非劣解构成的非劣子集,将非劣解储存到设立的最优解集中,剔除劣解;采用随机初始化或根据实际工艺和操作情况特定初始化的方式定值每个粒子的位置向量S和速度向量V,并设置初始权重Ω

步骤S4.2,通过预测模型计算当前位置S

步骤S4.3,计算个体的局部最优位置向量和种群的全局最优位置向量;

步骤S4.4,分别更新粒子个体的速度向量V与位置向量S,并更新局部位置向量和全局位置向量,V与S的公式为:

S

V

其中,P

步骤S4.5,对更新后的局部子集与其余子集比较,选出局部子集中的非劣解,加入最优解集,剔除其中的劣解,实现最优解集的更新;

步骤S4.6,再次计算更新后所得粒子的适应度值;

步骤S4.7,判断是否满足参数优化后要求的终止条件,若满足则停止迭代,输出最优解集,结束算法;若不满足则判断粒子群是否满足约束条件,若满足则返回S4.2重新计算粒子适应度值并再次进行粒子寻优,若不满足则返回S4.1重新初始化粒子群再计算适应度值并寻优,直至最后适应度值满足水阻力系数和杆件形变量优化要求的终止条件,输出最优解集,结束算法,从而找到最小水阻力系数和最小杆件形变量时的最佳输入参数。

与现有技术相比,本发明的优点和有益效果:本发明借助嵌套网格技术实现高性能流固耦合仿真,实现了大尺寸机构、大转角的水下运动仿真,弥补了传统动网格技术的不足;基于神经网络和粒子寻优算法,能够快速准确的获取各种工况下的输出变量,进而得到不同工况下的最优参数。借助本发明内容,能够快速获取水下运动机构的最优结构参数,对于模型的设计优化具有重大的指导意义。

附图说明

图1为流固耦合仿真方法流程图。

图2为实施例预测模型训练示意图。

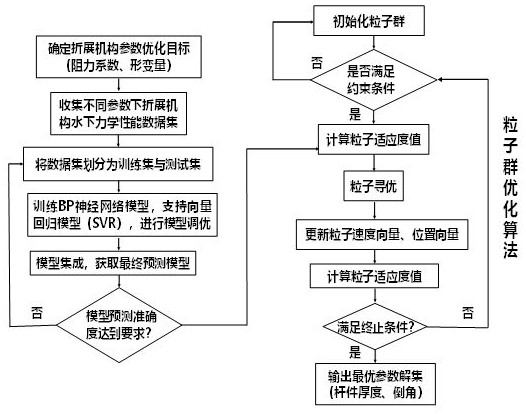

图3为粒子寻优流程图。

具体实施方式

下面结合附图和实施例对本发明的技术方案作进一步说明。

如图3所示,一种基于群智能优化算法的水下折展机构参数优化方法,具体步骤包括:

S1:确定水下折展机构性能的参数优化目标(包括水阻力系数、杆件形变量)。

S2:如图1所示,通过流固耦合仿真方法获取不同连杆厚度、不同倒角参数下折展机构水下力学性能的样本数据集(水阻力、杆件形变量),即获取不同倒角参数下折展机构所受水阻力系数的数据集,记为样本数据集1;获取不同连杆厚度参数下折展机构所受杆件形变量的数据集,记为样本数据集2;其中,流固耦合仿真方法的具体实现方式如下:

S2.1:合理选择坐标原点,构建折展机构的三维模型;

S2.2:将折展机构三维模型以特定的格式导出,输入有限元网格划分软件,进行网格绘制;

借助Solidworks软件(不局限)完成三维建模,导出网格划分软件能够识别的“stp”或“x_t”格式。将模型导入网格划分软件,直观看到的是该模型的线性三维图.

S2.3:基于所建立的折展机构三维模型,设置合理的计算域,为了保证计算精确,特别设置内、外两层计算域;

计算域保证足够大,确保仿真的准确性,又要避免计算域过大,从而增加计算难度;两层计算域,避免网格尺寸跨度过大,提高结果的准确性。

S2.4:将计算域设置为全充满的背景网格,将折展机构三维模型拆分为若干零部件,将各个连杆、肋板、销子等分别导入网格划分软件,逐次单一划分部件网格,并合理设置边界层;

基于所建立的折展机构三维模型,划分背景网格(有限元仿真需要在实体模型外创建一个矩形计算域,计算域网格称为背景网格)和部件网格(三维模型各个零部件的网格),各个杆件单独划分网格,逐一导出保存。

S2.5:将背景域网格、各个部件网格依次、分别导入ANSYS Fluent软件,在ANSYSFluent软件中自动组合成网格完备的整体模型;

背景域即S4中的填满网格的计算域;部件网格即画分网格后的各个连杆、肋板;整个过程中坐标系是不变的,每个零件的空间坐标是固定的,将各个部件网格导入ANSYSFluent软件后,依靠坐标位置,自动组合成原有的折展机构三维模型

S2.6:合理选择计算模型;

S2.7:设定相关环境参数;

S2.8:导入用户自定义函数(UDF),控制各个部件运动;

S2.9:设置计算参数,提交计算,残差收敛后停止计算,导出结果文件;

S2.10:利用后处理软件对结果进行可视化处理。

进一步地,所述S2.1的具体过程为:

S21.1:合理选择坐标原点,可以采用SolidWorks几何建模软件分别建立连杆、肋板和销子的三维几何模型;

S21.2:在所建立的坐标系中确定连杆、肋板和销子的坐标。

更进一步地,其中S2.4的具体过程如下:

S2.4.1:基于所建折展机构三维模型,将计算域设置为全充满的背景网格,而不需要像传统动网格那样进行霍尔减运算挖空连杆域、肋板域、销子域;

S2.4.2:对拆分的各个部件逐一进行网格划分,设置部件网格尺寸为20mm,合理设置边界层数,其中各部件的几何模型均为封闭的实体模型。

拆分的各个部件:即组成折展机构三维模型的所有零件(各个连杆、肋板、销子)

再进一步地,其中S2.5的具体过程如下:

S2.5.1:将各部件网格按照S1中所确定的坐标进行组合;

S2.5.2:基于网格组装的整体计算域构建技术,对部件网格与背景网格进行嵌套组装,从而实现整体计算域的构建。

再进一步地,其中S2.7的具体过程如下:

S2.7.1:设置仿真环境参数;

此仿真案例需要设置的环境参数:固体、流体的材料参数(软件中选择),实体域(各个部件)的运动参数(通过导入用户自定义函数UDF,自己编写)、转动中心等(手动输入),边界条件(速度入口、压力出口等,软件中自己给定),残差监测,计算参数设置(运动的时间步数,步长等)

S2.7.2:使用浸入式边界处理方法,将流体方程求解的欧拉网格和固体运动求解的拉格朗日网格耦合,满足滑动和非滑动的边界条件,利用基于梯度的网格间插值方式构建低耗散的流固边界。

再进一步地,其中S2.8的具体过程如下:

S2.8.1,研究部件网格尺寸与计算步长之间的对应关系,设置计算步长,以保证每一步的部件网格都能与背景网格节点较好地结合;

S2.8.2,在保证计算精度的同时,尽可能增大时间步长,从而降低时间复杂度,提升整体建模仿真效率;

S2.8.3,设置大尺寸折展机构展开过程的运动条件,使用UDF控制机构的折展运动;

再进一步地,其中S2.9的具体过程如下:

S2.9.1,设置求解器;

S2.9.2,使用Fluent软件进行计算求解;

S2.9.3,采用基于梯度的网格间插值方式,插值规则为:

式中

关于梯度的求解可以通过Green-Gauss方法:

其中Ω为空间上的一个区域,

进一步,步骤S2.10中利用后处理软件对结果进行可视化处理包括:

仿真计算完成后,阻力、力矩可以直接在Fluent软件中得到;

速度云图、压力云图、流线图、矢量图等均需要专门的后处理软件(CFD-Post、Tecplot等)得到。

S3:借助神经网络进一步扩充样本数据集1和样本数据集2,分别将样本数据集1和数据样本集2划分为训练集与验证集,训练集用于训练基学习器,验证集用于验证基学习器的拟合效果,最终得到不同倒角参数与折展机构水阻力系数之间的预测模型,以及不同连杆厚度参数与折展机构杆件形变量的预测模型;

如图2所示,下面针对样本数据集1和数据样本集2详细描述预测模型的获取方法:

S3.1,将样本数据集划分为训练集与验证集,训练集用于训练基学习器,验证集用于验证基学习器的拟合效果,利用训练集训练基学习器,模型融合后将得到折展机构不同连杆厚度、不同倒角与折展机构水下力学性能参数(杆件形变量、水阻力系数)之间的预测模型;

获取最终预测模型,详细步骤为:用划分好的训练集分别训练基学习器,将基学习器记作f

其中m为基学习器个数,

另外,评定基学习器的评定指标可以采用用均方根误差RMSE,公式为:

先对每个样本赋予相同的初始权重,每一轮基学习器训练过后都会根据其表现对每个样本的权重进行调整,增加分错样本的权重,这样先前做错的样本在后续就能得到更多关注,按这样的过程重复训练出m个基学习器,最后进行加权组合。

S3.2:检验模型预测是否达到要求,若达到则继续进行后续步骤,若未达到则重新划分数据集,再次进行模型预测。

S3.3:按照上面步骤,收集折展机构连杆部件采用不同倒角时,折展机构所受水阻力的数据集,并建立水下折展机构倒角参数与折展结构的水阻力系数之间的预测模型,以及水下折展机构连杆厚度参数与杆件形变量之间的预测模型,最终构建起水下折展机构外形参数(连杆厚度和倒角)与性能优化目标之间的非线性映射关系。

优选的,步骤3.1中借助BP与SVR神经网络模型分别完成样本数据集1(水阻力为参数优化目标)、样本数据集2(杆件形变量为参数优化目标)的数据预测,快速扩充样本数据集,为粒子寻优提供充足的数据集;

本发明借助BP网络模型完成折展机构水下阻力系数的预测,借助SVR网络模型完成折展机构弯曲变形角度的预测,双网络模型,独立预测。

通过流固耦合仿真可以获取不同参数(杆件厚度、倒角)下,折展机构水下运动的阻力参数、杆件变形等,但一次仿真只能对应一组变量,借助神经网络模型预测,可以快速扩充样本数据,提高效率。

步骤S4,基于粒子寻优算法对粒子寻优算法数据集进行处理,获取最佳输出变量(阻力系数、杆件形变量)时对应的最佳输入参数(倒角、杆件厚度);本发明利用粒子群优化算法的优化步骤为:

S4.1:初始化粒子群,设种群大小为N,设立最优解集用以存储每次迭代产生的非劣子集,每次迭代仅对局部子集进行更新,局部子集指的是在算法进行过程中挑选出整个粒子群中的一部分进行寻优和计算,每次处理得到劣解构成的劣子集和非劣解构成的非劣子集,将非劣解储存到设立的最优解集中,剔除劣解。采用随机初始化或根据实际工艺和操作情况特定初始化的方式定值每个粒子的位置向量S和速度向量V,并设置初始权重Ω

S4.2:通过预测模型计算当前位置S

S4.3:计算个体的局部最优位置向量和种群的全局最优位置向量;

S4.4:分别更新粒子个体的速度向量V与位置向量S,并更新局部位置向量和全局位置向量。粒子在搜索空间中运动时记录了其所经历的最优位置,可根据种群的最优位置来改变自身速度以调整自身位置。则更新V与S的公式为:

S

V

其中,P

S4.5:对更新后的局部子集与其余子集比较,选出局部子集中的非劣解,加入最优解集,剔除其中的劣解,实现最优解集的更新。

S4.6:再次计算更新后所得粒子的适应度值;

S4.7:判断是否满足参数优化后要求的终止条件。若满足则停止迭代,输出最优解集,结束算法;若不满足则判断粒子群是否满足约束条件,若满足则返回S4.2重新计算粒子适应度值并再次进行粒子寻优,若不满足则返回S4.1重新初始化粒子群再计算适应度值并寻优,直至最后适应度值满足折展机构参数(水阻力系数、杆件形变量)优化要求的终止条件,输出最优解集,结束算法,从而找到最佳输出变量(即最小水阻力系数和最小杆件形变量)时的最佳输入参数。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 一种基于群智能优化算法下的水下折展机构参数优化方法

- 一种基于群智能优化算法下的水下折展机构参数优化方法