瓦斯抽放综合参数测定仪

文献发布时间:2023-06-19 11:02:01

技术领域

本发明涉及瓦斯测定设备技术领域,具体涉及瓦斯抽放综合参数测定仪。

背景技术

瓦斯抽放综合参数测定仪是专门用于煤矿井下测定钻孔或管道瓦斯浓度、流量、负压及温度等参数的精密仪表,也可用于测定抽放管道主管和支管道的瓦斯综合参数,其技术指标包括甲烷浓度、绝压参数、温度参数、主管道流量和支管道流量。

现有的瓦斯抽放综合参数测定仪的内部循环采用点式采样方式采集并测量气体的综合参数,不能实时反映管道内气体成分的波动情况,不便于实时掌握气体的参数情况,另外,现有的瓦斯抽放综合参数测定仪功耗高,续航能力差。

发明内容

针对现有技术中的缺陷,本发明提供的瓦斯抽放综合参数测定仪,能够实时反映管道内气体的参数情况,具有续航能力强的特点。

为了解决上述技术问题,本发明提供以下技术方案:

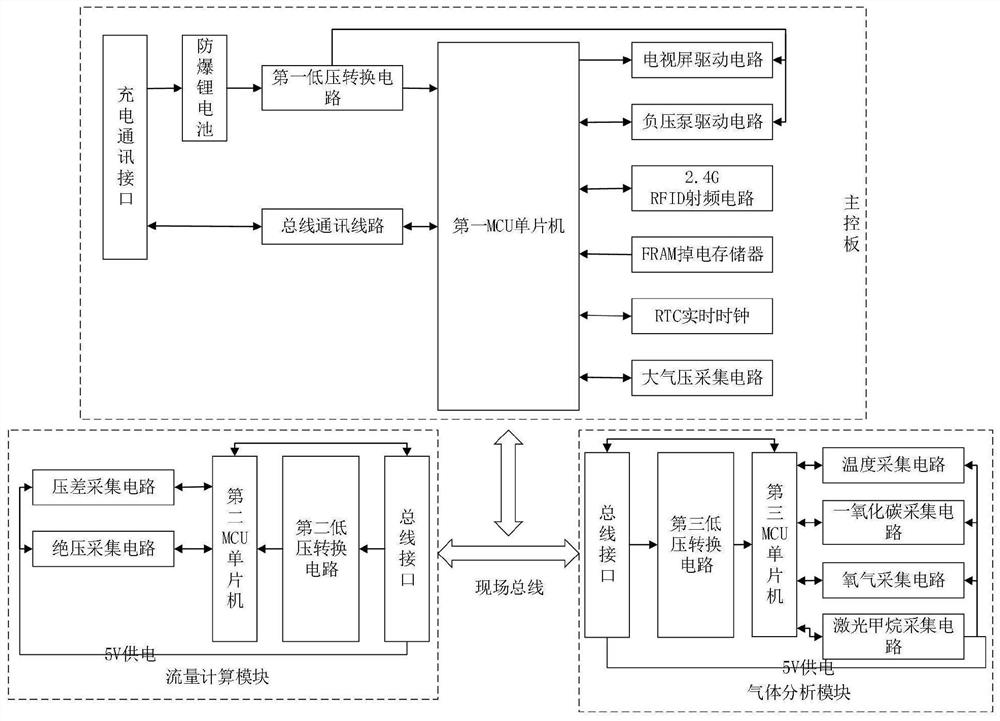

瓦斯抽放综合参数测定仪,包括主控板、流量计算模块、气体分析模块和电源模块,流量计算模块和气体分析模块通过现场总线与主控板连接,主控板通过第一低压转换电路与电源模块连接,现场总线分别通过第二低压转换电路、第三低压转换电路分别与流量计算模块连接和气体分析模块连接,

所述流量计算模块用于测量钻孔或管道的流量、负压和差压参数,并将测得的流量、负压和差压的参数上传至主控板;

所述气体分析模块用于测量钻孔或管道中氧气浓度、一氧化碳浓度、甲烷浓度和温度参数,并将测得的氧气浓度、一氧化碳浓度、甲烷浓度和温度参数上传至主控板;

所述主控板用于驱动负压泵工作实时抽取钻孔或管道内的气体,并经流量计算模块和气体分析模块测量后接收钻孔或管道的流量、负压和压差参数以及氧气浓度、一氧化碳浓度、甲烷浓度和温度参数,并控制LCD显示屏进行显示。

进一步地,所述主控板包括第一MCU单片机,第一MCU单片机分别连接用于驱动LCD显示屏的显示屏驱动电路、用于驱动负压泵的负压泵驱动电路、用于与计算机进行数据传输的无线通信模块、用于采集大气压的大气压采集电路和总线通讯线路,显示屏驱动电路与LCD显示屏连接,负压泵驱动电路与负压泵连接,总线通讯线路连接充电通讯接口,第一MCU单片机通过现场总线连接流量计算模块和气体分析模块,所述第一低压转换电路分别与第一MCU单片机、显示屏驱动电路、负压泵驱动电路、无线通信模块和大气压采集电路连接。

进一步地,所述流量计算模块包括第二MCU单片机、总线接口、压差采集电路和绝压采集电路,第二MCU单片机与总线接口通信连接,总线接口通过第二低压转换电路与第二MCU单片机连接并为第二MCU单片机提供供电电源,第二MCU单片机分别与压差采集电路和绝压采集电路连接,总线接口连接压差采集电路和绝压采集电路并为压差采集电路和绝压采集电路提供供电电源,总线接口连接现场总线。

进一步地,所述气体分析模块包括第三MCU单片机、总线接口、温度采集电路、一氧化碳采集电路、氧气采集电路和激光甲烷采集电路,第三MCU单片机与总线接口通信连接,总线接口通过第三低压转换电路与第三MCU单片机连接并为第三MCU单片机提供供电电源,第三MCU单片机分别与温度采集电路、一氧化碳采集电路、氧气采集电路和激光甲烷采集电路连接,总线接口连接温度采集电路、一氧化碳采集电路、氧气采集电路和激光甲烷采集电路并为温度采集电路、一氧化碳采集电路、氧气采集电路和激光甲烷采集电路提供供电电源,总线接口连接现场总线。

进一步地,所述LCD显示屏通过薄膜按键接口与按键键盘连接。

进一步地,所述第一MCU单片机连接FRAM掉电存储器、RTC时钟电路和复位电路,FRAM掉电存储器、RTC时钟电路和复位电路通过第一低压转换模块与电源模块连接;第二MCU单片机连接RTC时钟电路和复位电路,RTC时钟电路和复位电路通过第二低压转换电路连接总线接口;第三MCU单片机连接RTC时钟电路和复位电路,RTC时钟电路和复位电路通过第三低压转换电路连接总线接口。

进一步地,所述电源模块连接充电通讯接口,电源模块采用防爆锂离子电池,所述充电通讯接口为RS485接口。

进一步地,所述第一MCU单片机、第二MCU单片机和第三MCU单片机的型号为MSP430单片机,压差采集电路的型号为5INCH-D-4V,绝压采集电路的型号为BMP280或BMP290,所述无线通信模块为2.4GRFID射频电路,所述总线通讯线路为RS485总线。

进一步地,所述负压泵连接进气管路,进气管路的端部连接测量手柄,测量手柄上设有测量探杆,测量探杆上固定连接有测量探头,测量探头与测量手柄连接,测量探杆固定连接固定座,固定座通过变径卡扣与钻孔的管道固定连接,固定座及测量探杆的内部开设有与钻孔的直径相适配的送气孔。

由上述技术方案可知,本发明的有益效果:通过主控板驱动负压泵工作实时抽取钻孔内的气体,并将流量计算模块和气体分析模块测得的钻孔或管道中氧气浓度、一氧化碳浓度、甲烷浓度和温度参数以及流量、负压和差压的参数上传至主控板,通过主控板控制LCD显示屏进行显示,能够实时反映管道内气体的参数情况,方便工作人员查看;同时,电源模块通过第一低压转换电路转换成5V低压电源为主控板供电,第二低压转换电路将现场总线的电压转换成低压电源为流量计算模块供电,第三低压转换电路将现场总线的电压转换成低压电源为气体分析模块供电,具有功耗低、续航能力强的特点。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

图1为本发明的功能模块图;

图2为本发明中第一MCU单片机的电路图;

图3为本发明中第二MCU单片机的电路图;

图4为办发明中第三MCU单片机的电路图;

图5为本发明中负压泵驱动电路的电路图;

图6为本发明中大气压采集电路的电路图;

图7为本发明中第一低压转换电路的电路图;

图8为本发明中第二低压转换电路的电路图;

图9为本发明中第三低压转换电路的电路图;

图10为本发明中电源模块的电路图;

图11为本发明中温度采集电路的电路图;

图12为本发明中一氧化碳采集电路的电路图;

图13为本发明中氧气采集电路的电路图;

图14为本发明中激光甲烷采集电路的电路图;

图15为本发明中进气管路的结构示意图。

附图标记:

1-负压泵;2-进气管路;3-测量手柄;4-测量探头;5-测量探杆;6-固定座;7-变径卡扣;8-送气孔;9-仪器。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

参阅图1-图15所示,本实施例提供的瓦斯抽放综合参数测定仪,包括主控板、流量计算模块、气体分析模块和电源模块,流量计算模块和气体分析模块通过现场总线与主控板连接,主控板通过第一低压转换电路与电源模块连接,现场总线分别通过第二低压转换电路、第三低压转换电路分别与流量计算模块连接和气体分析模块连接,

所述流量计算模块用于测量钻孔或管道的流量、负压和差压参数,并将测得的流量、负压和差压的参数上传至主控板;

所述气体分析模块用于测量钻孔或管道中氧气浓度、一氧化碳浓度、甲烷浓度和温度参数,并将测得的氧气浓度、一氧化碳浓度、甲烷浓度和温度参数上传至主控板;

所述主控板用于驱动负压泵工作实时抽取钻孔或管道内的气体,并经流量计算模块和气体分析模块测量后接收钻孔或管道的流量、负压和压差参数以及氧气浓度、一氧化碳浓度、甲烷浓度和温度参数,并控制LCD显示屏进行显示。

在实际使用中,通过主控板驱动负压泵工作实时抽取钻孔或管道内的气体,并将流量计算模块和气体分析模块测得的钻孔或管道中氧气浓度、一氧化碳浓度、甲烷浓度和温度参数以及流量、负压和差压的参数上传至主控板,通过主控板控制LCD显示屏进行显示,能够实时反映管道内气体的参数情况,方便工作人员查看;同时,电源模块通过第一低压转换电路转换成低压电源为主控板供电,第二低压转换电路将现场总线的电压转换成低压电源为流量计算模块供电,第三低压转换电路将现场总线的电压转换成低压电源为气体分析模块供电,具有功耗低、续航能力强的特点。

在本实施例中,所述主控板包括第一MCU单片机U1,第一MCU单片机U1分别连接用于驱动LCD显示屏的显示屏驱动电路、用于驱动负压泵的负压泵驱动电路Q3、用于与计算机进行数据传输的无线通信模块、用于采集大气压的大气压采集电路IC9和总线通讯线路,显示屏驱动电路与LCD显示屏连接,负压泵驱动电路Q3与负压泵连接,控制电机的工作,从而实现负压泵工作,总线通讯线路连接充电通讯接口,第一MCU单片机U1通过现场总线连接流量计算模块和气体分析模块,所述第一低压转换电路分别与第一MCU单片机U1、显示屏驱动电路、负压泵驱动电路Q3、无线通信模块和大气压采集电路IC9连接,显示屏驱动电路和LCD显示屏内部电路为现有技术,故不赘述。

在实际上使用中,通过第一MCU单片机U1控制负压泵驱动电路Q3的P8接口与负压泵的电机连接,控制电机的工作,从而实现负压泵工作,将待测定钻孔或管道内的气体实时抽进瓦斯抽放综合参数测定仪内,通过流量计算模块对钻孔或管道的流量、负压和差压参数进行测量并发送给第一MCU单片机U1,通过气体分析模块对气体中氧气浓度、一氧化碳浓度、甲烷浓度和温度参数并发送给第一MCU单片机U1,并通过第一MCU单片机U1驱动显示屏驱动电路控制LCD显示屏对测量参数进行显示,不仅能够实时对管道内气体的组成成分进行测量,而且通过LCD显示屏方便工作人员查看;另外,仪器中的单片机采用32位低功耗MCU单片机,并通过第一低压转换电路的IC1转换成3.3V为32位低功耗MCU单片机供电和大气压采集电路IC9供电,通过第一低压转换电路的IC4转换成3.3V为显示屏驱动电路、负压泵驱动电路Q3和无线通信模块供电,降低功耗,从而延长仪器的续航时间;仪器保留了有线连接方式的基础上,添加了无线通信模块,便于仪器与计算机之间进行数据传输。

在本实施例中,所述流量计算模块包括第二MCU单片机U2、总线接口、压差采集电路和绝压采集电路,第二MCU单片机U2与总线接口通信连接,总线接口通过第二低压转换电路与第二MCU单片机U2连接并为第二MCU单片机U2提供供电电源,第二MCU单片机U2分别与压差采集电路和绝压采集电路连接,总线接口连接压差采集电路和绝压采集电路并为压差采集电路和绝压采集电路提供供电电源,总线接口连接现场总线。

在实际使用中,压差采集电路和绝压采集电路分别对钻孔或管道的流量、气体的负压和差压参数进行测量,经第二MCU单片机U2的AD采样电路进行计算和补偿后,通过总线接口及现场总线发送到第一MCU单片机U1,通过第一MCU单片机U1控制LCD显示屏对钻孔或管道的流量、气体的负压和差压参数进行显示,方便工作人员查看。第二低压转换电路的IC2将供电电压转换成3.3V为第二MCU单片机U2供电,具有节省功耗的特点。

在本实施例中,所述气体分析模块包括第三MCU单片机U3、总线接口、温度采集电路IC1、一氧化碳采集电路J2、氧气采集电路J1和激光甲烷采集电路P1,第三MCU单片机U3与总线接口通信连接,总线接口通过第三低压转换电路与第三MCU单片机U3连接并为第三MCU单片机U3提供供电电源,第三MCU单片机U3分别与温度采集电路IC1、一氧化碳采集电路J2、氧气采集电路J1和激光甲烷采集电路P1连接,总线接口连接温度采集电路IC1、一氧化碳采集电路J2、氧气采集电路J1和激光甲烷采集电路P1并为温度采集电路IC1、一氧化碳采集电路J2、氧气采集电路J1和激光甲烷采集电路P1提供供电电源,总线接口连接现场总线。

在实际使用中,温度采集电路IC1、一氧化碳采集电路J2、氧气采集电路J1和激光甲烷采集电路P1分别采集气体的温度,以及气体中一氧化碳、氧气和甲烷的浓度,一氧化碳采集电路J2的采集信号经3900倍高精度放大后送到第三MCU单片机U3进行16位AD采样处理,氧气采集电路J1的采集信号经42倍放大后送到第三MCU单片机U3进行16位AD采样处理,气体的温度和气体中甲烷的浓度以及处理后的一氧化碳采集电路J2的采集信号、氧气采集电路J1的采集信号通过总线接口及现场总线发送到第一MCU单片机U1,通过第一MCU单片机U1控制LCD显示屏对气体的温度以及气体中一氧化碳、氧气和甲烷的浓度进行显示,方便工作人员查看,同时采用激光瓦斯元件对甲烷的气体含量进行测量,具有光谱窄,不受温度影响的特点,有效降低温度对甲烷气体检测结果的影响。第三低压转换电路将IC2转化为转换为正3.3V,将正3V经IC4反向调整后转换成负3.3V电压后向高精度运算放大器U1供电,具有节省功耗的特点。

在本实施例中,所述LCD显示屏通过薄膜按键接口与按键键盘连接,便于通过按键键盘输入控制信息,并通过薄膜按键接口传递到LCD显示屏,从而实现对LCD显示屏的控制,薄膜按键接口电路为现有技术,故不赘述。

在本实施例中,所述第一MCU单片机U1连接FRAM掉电存储器、RTC时钟电路和复位电路,FRAM掉电存储器、RTC时钟电路和复位电路通过第一低压转换模块与电源模块连接;第二MCU单片机U2连接复位电路,复位电路通过第二低压转换电路连接总线接口;第三MCU单片机U3连接复位电路,复位电路通过第三低压转换电路连接总线接口。

在实际使用中,通过RTC时钟电路保持第一MCU单片机U1、第二MCU单片机U2和第三MCU单片机U3的时钟同步,通过复位电路实现对第一MCU单片机U1、第二MCU单片机U2和第三MCU单片机U3的上电复位状态,FRAM掉电存储器实现第一MCU单片机U1的掉电存储功能,FRAM掉电存储器、RTC时钟电路和复位电路为现有技术,故不赘述。

在本实施例中,所述电源模块连接充电通讯接口,电源模块采用防爆锂离子电池,所述充电通讯接口为RS485接口。

在实际使用中,电源模块通过充电接口进行充电,充电后的电源模块经第一低压转换电路转换成3.3V电压后为第一MCU单片机U1、显示屏驱动电路和负压泵驱动电路Q3提供供电电源,由于防爆锂离子电池具有容量大的特点,同时在第一MCU单片机U1、第二MCU单片机U2和第三MCU单片机U3具有低功耗的特点,能够延长仪器的续航时间,提高仪器的使用寿命。

在本实施例中,所述第一MCU单片机U1、第二MCU单片机U2和第三MCU单片机U3的型号为MSP430单片机,压差采集电路的型号为5INCH-D-4V,绝压采集电路的型号为BMP280或BMP290,所述无线通信模块为2.4GRFID射频电路,所述总线通讯线路为RS485总线。

在本实施例中,所述负压泵1连接进气管路2,进气管路2的端部连接测量手柄3,测量手柄3上设有测量探杆4,测量探杆4上固定连接有测量探头5,测量探头5与测量手柄3连接,测量探杆4固定连接固定座6,固定座6通过变径卡扣7与钻孔的管道固定连接,固定座6及测量探杆4的内部开设有与钻孔的直径相适配的送气孔8。

在实际使用中,通过变径卡扣7将测量探杆4以及固定座6固定在待测量的管道上,送气孔8与管道上的钻孔相对应,便于管道内的气体通过钻孔进入送气孔8,在负压泵1的作用下流进进气管路2,直到仪器9的内部,进行各项参数的测量,在此过程中,变径卡扣7可适应各种管道测量开口,在测量不同直径的管道时,不需要更换卡扣,具有适用性强的特点;通过变径卡扣7与管道的固定,实现测量探杆4上测量探头5的固定,避免在测量时,通过工作人员手扶,带来的操作不便。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

- 瓦斯抽放综合参数测定仪

- 一种瓦斯抽放综合参数测定仪