蒸镀装置及蒸镀方法

文献发布时间:2023-06-19 11:02:01

技术领域

本发明涉及蒸镀技术领域,具体涉及一种蒸镀装置及蒸镀方法。

背景技术

具有有机发光二极管(Organic Light-Emitting Diode,OLED)显示面板的显示模组因具有高画质、省电、机身薄及应用范围广等优点,而被广泛的应用于手机、电视、个人数字助理、数字相机、笔记本电脑、台式计算机等各种消费性电子产品,成为显示领域中的主流显示模组。

然而,一般的显示面板显示过程中在显示面上会出现黑斑,使得显示面板显示时出现整体的显示内容缺失,显示面完整性差的问题。

因此,急需一种新的蒸镀装置及蒸镀方法。

发明内容

本申请实施例提供一种蒸镀装置及蒸镀方法。采用本申请实施例提供的蒸镀装置得到的显示面板显示面完整性高,整体显示质量好,避免显示面出现黑斑的问题。

本申请实施例第一方面提供一种蒸镀装置,包括:

掩膜板、蒸镀源以及监测设备,蒸镀源通过掩膜板对待蒸镀基板进行蒸镀,监测设备用于监测待蒸镀基板靠近掩膜板一侧表面的残留物。

在本申请实施例第一方面一种可能的实施方式中,监测设备包括至少一组发射器和接收器;

发射器用于向掩膜板和待蒸镀基板之间的间隙发射检测波,接收器用于接收检测波以判断残留物的高度是否超过预设值。

在本申请实施例第一方面一种可能的实施方式中,接收器接收残留物反射的检测波。

在本申请实施例第一方面一种可能的实施方式中,检测波与待蒸镀基板之间最短距离为L,掩膜板和待蒸镀基板之间的间隙距离为H,最短距离L和间隙距离H之间满足以下关系式(1):

L/H=K 式(1)

其中,距离比值K的取值范围是0.05至0.5;

优选的,距离比值K的取值范围是0.05至0.2;

优选的,间隙距离H的取值范围是10微米至100微米;

优选的,所述最短距离L的取值范围是5微米至10微米。

在本申请实施例第一方面一种可能的实施方式中,发射器发射红外线或超声波。

在本申请实施例第一方面一种可能的实施方式中,监测设备还包括信息处理装置,用于根据接收器接收的检测波判断残留物的高度是否超过预设值,当判断残留物的高度超过预设值,信息处理装置发出报警指令;

报警器,用于接收报警指令并发出警报。

在本申请实施例第一方面一种可能的实施方式中,监测设备还包括控制模块,控制模块用于接收报警指令并控制蒸镀装置停止工作。

本申请第二方面提供一种蒸镀方法,蒸镀方法包括:

固定待蒸镀基板、并提供掩膜板与待蒸镀基板进行对位放置;

在待蒸镀基板与掩膜板之间保持预设间隙的工艺条件下,利用蒸镀源使蒸镀材料通过掩膜板蒸镀到待蒸镀基板;

利用监测设备对待蒸镀基板靠近掩膜板一侧表面的残留物进行监测;

根据残留物的监测数据确定是否停止使用当前掩膜板持续蒸镀作业。

在本申请实施例第二方面一种可能的实施方式中,利用监测设备对待蒸镀基板靠近掩膜板一侧表面的残留物进行监测的步骤中,包括:

向位于预设间隙的第一平面内发射检测波,并接收检测波,以根据接收的检测波判断残留物的高度是否超过预设值;

优选的,第一平面与待蒸镀基板靠近掩膜板一侧表面之间具有第一预设距离L’,第一预设距离L’与预设间隙的宽度H’的比值K’的取值范围是0.05至0.5。

在本申请实施例第二方面一种可能的实施方式中,根据残留物的监测数据确定是否停止使用当前掩膜板持续蒸镀作业的步骤中,

根据接收的检测波确定残留物的高度超过预设值时,控制蒸镀过程停止,

采用新的掩膜板替换当前掩膜板;或者,对当前掩膜板进行清洗。

采用本申请实施例第二方面的蒸镀方法制备得到的显示面板,可以提升显示面板整体的制备质量,从而提高显示面板在使用过程中显示面板整体的显示质量,以及显示面显示的完整性,避免出现显示黑斑的问题。

附图说明

通过阅读以下参照附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显,其中,相同或相似的附图标记表示相同或相似的特征,附图并未按照实际的比例绘制。

图1是本申请实施例第一方面中一种待蒸镀基板的结构示例图;

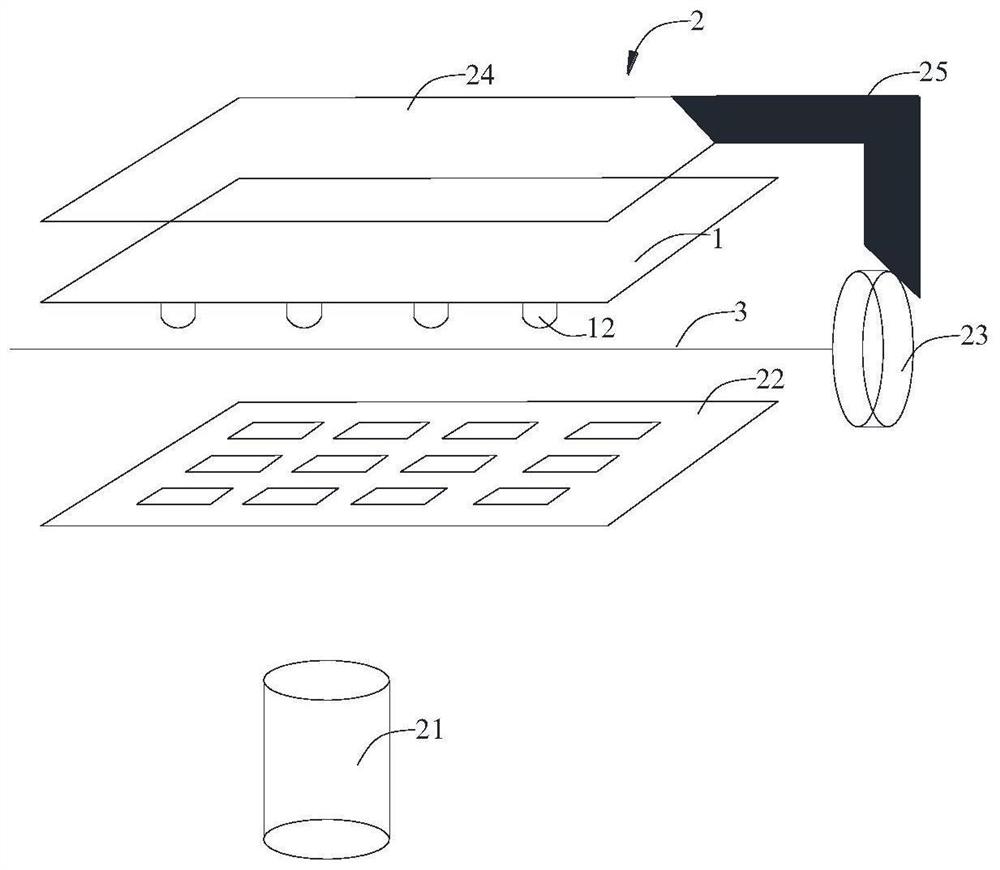

图2是本申请实施例第一方面中一种蒸镀装置的结构示意图;

图3是本申请实施例第二方面中一种蒸镀方法的流程示意图;

图4是本申请实施例第二方面中还一种蒸镀方法的流程示意图;

图5是本申请实施例第二方面中又一种蒸镀方法的流程示意图;

图中:

待蒸镀基板-1;像素限定层-11;像素开口-111;支撑柱-12;阵列基板-13;

蒸镀装置-2;蒸镀源-21;掩膜板-22;监测设备-23;掩膜板吸附装置-24;固定支架-25;

红外线-3。

具体实施方式

下面将详细描述本发明的各个方面的特征和示例性实施例,为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本发明进行进一步详细描述。应理解,此处所描述的具体实施例仅被配置为解释本发明,并不被配置为限定本发明。对于本领域技术人员来说,本发明可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本发明的示例来提供对本发明更好的理解。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

显示面板领域对显示画面的完整性具有较高的要求,发明人在长期研究发现,具有封装层的显示面板在进行水氧可靠性试验的过程中或者在用户使用显示面板进行画面显示过程中,显示面板出现黑斑,影响显示画面的完整性,从而极大地影响显示质量。然而,一般OLED显示面板的结构复杂,显示面板的制备工艺繁多,寻求显示面板黑斑产生的原因是十分不容易的。发明人在对显示面黑斑产生的原因进行深入的探寻时发现,由于显示面板设置在发光器件层背向阵列基板的封装层存在裂缝,而外部的水汽和氧气顺着该裂缝进入到发光器件层中,发光器件层的像素单元沿显示面板厚度方向具有多个层叠设置的功能层,如阳极层、空穴注入层、空穴传输层、补偿层、发光层、电子注入层、电子传输层以及阴极层,功能层中一般具有金属材料和/或有机材料,因此在受到外界水氧侵蚀后发光器件层中的功能层容易失效。显示面板的阵列基板中也存在复杂的控制电路结构,因此在受到外界水氧侵蚀后阵列基板也容易存在电路坏点。功能层的失效以及阵列基板存在电路坏点都会最终导致像素单元丧失发光显示功能,最终导致显示面板在显示过程中出现黑斑,使得显示面显示内容完整性差,显示质量下降。因此,避免显示面板中的封装层出现裂缝,从而避免像素单元发光失效可以提升显示面板的显示质量,保证显示面的显示完整性。

一般显示面板采用薄膜封装技术对发光器件层以及阵列基板进行封装。显示面板的封装层包括主要用于阻隔水氧的无机封装层以及保证封装层成膜性以及稳定性的有机封装层。一般无机封装层采用化学气相沉积方法使得无机分子沉积在发光器件层上,形成由无机材料形成的无机封装膜层。

发明人研究发现因在蒸镀过程中,待蒸镀基板朝向掩膜板的一侧表面因附着有原来处于掩膜板上的不规则的残留物,该残留物会在后续的薄膜封装过程中影响无机封装层的封装效果,在残留物附近容易形成无机封装层的裂缝,使得外界的水氧会顺着无机封装层的裂缝进入到发光器件层以及阵列基板,对发光器件层以及阵列基板进行侵蚀,使得在像素单元发光失效,导致显示面板出现黑斑。

进一步的,待蒸镀基板朝向掩膜板的一侧表面设置有支撑柱,待蒸镀基板中支撑柱背离阵列基板的一端为自由端,自由端具有规则平滑的形貌。发明人深入研究发现,在一些示例中,蒸镀过程中,待蒸镀基板朝向掩膜板一侧表面中支撑柱的自由端为该表面的最高位置,因此掩膜板上的残留物最容易附着于支撑柱的自由端。在一些示例中,支撑柱为圆柱形或长方体形等。当掩膜板上的残留物附着在支撑柱的自由端后使得支撑柱为劣变支撑柱。劣变支撑柱的自由端因附着残留物,在背向阵列基板的方向高出一般的支撑柱的自由端,且劣变支撑柱的自由端则因附着残留物而具有不规则且凹凸不平的形貌。当采用化学气相沉积方法在具有劣变支撑柱的显示面板上形成无机封装膜层时,劣变支撑柱的自由端因残留物具有不规则且凹凸不平的表面,且残留物与劣变支撑柱原自由端的接触位置处具有交界角落。无机分子沉积在发光器件层背向阵列基板一侧的过程中,较多的无机分子涌入劣变支撑柱的自由端不规则且凹凸不平的表面和/或涌入残留物与劣变支撑柱原自由端的接触位置形成的交界角落处,在涌入的过程中发生相互碰撞,从而导致在上述凹陷处和/或交界角落处聚集大量分布无序的无机分子,而待蒸镀基板中其余位置处无机分子沉积量减少。因此,在上述凹陷处、交界角落处以及裂变支撑柱附近的区域会大概率出现因无机分子沉积均匀性差,形成无机封装膜层的裂缝,导致无机封装膜层成膜性和连续性差的情况。外部的水氧容易顺裂缝进入发光器件层和阵列基板中,对发光器件层以及阵列基板进行侵蚀,使得在像素单元发光失效,导致显示面板显示面出现黑斑。

在一些示例中,封装层由第一无机封装膜层、有机封装膜层以及第二无机封装膜层依次层叠而成。第一无机封装膜层一般紧贴在发光器件层背向阵列基板的一侧,第一无机封装膜层一般是阻隔水氧入侵显示面板最重要的封装膜层,一般第一无机封装膜层的分子紧密度更高。但是由于待封装的显示面板中残留物的附着以及劣变支撑柱的出现,第一无机封装膜层容易出现裂缝,使得阻隔水氧的效果差。而第二无机封装膜层的分子紧密度较低,也会受劣变支撑柱影响而出现裂缝,使得阻隔水氧的效果差。整体上显示面板的封装层容易因为劣变支撑柱的出现而产生裂缝,阻隔水氧的能力被削弱,像素单元失效概率以及数量上升,显示面板的显示面中容易出现显示黑斑。

但是在显示面板的制备过程中在哪些工艺过程中会导致掩膜板上积累有残留物,并使得残留物附着在待蒸镀基板上尤其是附着在待蒸镀基板的支撑柱的自由端也是不容易发现的。在一些示例中,蒸镀工艺具有对位过程以及蒸镀过程。对位过程中,固定待蒸镀基板不动,控制掩膜板相对于待蒸镀基板进行移动,使得掩膜板中的蒸镀开口与待蒸镀基板的待蒸镀区域在蒸镀源的蒸镀方向上相对应。在掩膜板与待蒸镀基板相对移动的过程中,待蒸镀基板朝向掩膜板一侧的表面与掩膜板产生轻微摩擦,使得待蒸镀基板中支撑柱的自由端或者待蒸镀基板中其他结构被掩膜板刮伤。待蒸镀基板被剐蹭过程中产生的碎屑残留在掩膜板表面形成上述的残留物。由于在一个蒸镀工艺周期中,需要采用同一掩膜板对应多个待蒸镀基板进行蒸镀,因此每次在对位过程中,不同的待蒸镀基板因被剐蹭而掉落的碎屑会在掩膜板中逐渐积累。当掩膜板上残留物积累到一定的量时,在某一次的对位过程中,掩膜板上累积的碎屑会附着于待蒸镀基板靠近掩膜板一侧表面。在一些示例中当残留物附着在支撑柱的自由端,会使得支撑柱劣变。在后续封装过程中,附着有残留物的待蒸镀基板使得薄膜封装层尤其是无机薄膜封装层具有裂缝,使得水氧容易在裂缝附近聚集侵入,从而造成像素单元的显示失效,使得显示面板在显示过程中出现黑斑等不良的显示现象。

在一些示例中,采用磁性吸附装置吸附掩膜板,并使得掩膜板与待蒸镀基板对位,由于磁性吸附装置在对位初期,对掩膜板产生初始磁吸附作用,掩膜板相对于固定设置的待蒸镀基板有一个瞬间上升碰撞贴附的过程,在该过程中容易使得掩膜板上积累的残留物附着在待蒸镀基板靠近掩膜板一侧的表面,尤其是附着在设置于上述表面的支撑柱的自由端,造成待蒸镀基板的支撑柱劣变。且在对位过程中,由于待蒸镀基板与掩膜板具有相对运动,待蒸镀基板与掩膜板之间的间隙尺寸大小并不稳定。而在蒸镀过程中,待蒸镀基板与掩膜板在蒸镀方向上相对静止,在与蒸镀方向相垂直的方向上也相对静止,因此蒸镀过程相较于对位过程更适合对待蒸镀基板靠近掩膜板一侧表面进行检测,以通过检测待蒸镀基板靠近掩膜板一侧表面是否具有残留物来反应掩膜板上的残留物的积累情况。

鉴于对上述问题的发现,而提出本申请。

本申请实施例第一方面提供一种蒸镀装置,包括:

掩膜板、蒸镀源以及监测设备,蒸镀源通过掩膜板对待蒸镀基板进行蒸镀,监测设备用于监测待蒸镀基板靠近掩膜板一侧表面的残留物。

可以理解的是在蒸镀过程中,可把待蒸镀基板靠近掩膜板一侧表面称之为待蒸镀基板的蒸镀面。

需要说明的是,不应将待蒸镀基板的蒸镀面理解为平滑的表面。如图1所示,在一些示例中,待蒸镀基板1包括阵列基板13,以及设置于阵列基板的像素限定层11,像素限定层具有阵列排布的像素开口111。在像素限定层11背向阵列基板的一侧设置有支撑柱12。一般的,支撑柱12起到隔离显示面板的盖板与发光器件层的作用,也对显示面板的盖板起到支撑作用,防止显示面板设置盖板时,因盖板的下压对显示面板的发光器件层造成损坏。一般需要通过蒸镀,将蒸镀材料蒸镀到像素开口中,形成发光器件层中如载流子层以及发光层等的功能层。因此待蒸镀基板的蒸镀面为具有像素限定层以及支撑柱等结构,是凹凸不平的。

在一些可选的实施例中,监测设备包括至少一组发射器和接收器;

发射器用于向掩膜板和待蒸镀基板之间的间隙发射检测波,接收器用于接收检测波以判断残留物的高度是否超过预设值。

在一些实施例中,残留物附着于待蒸镀基板的蒸镀面,且残留物尤其容易附着于蒸镀面中支撑柱的自由端。在待蒸镀基板上的残留物的高度一般指:残留物背向待蒸镀基板的第一端部所在平面与,残留物和待蒸镀基板的蒸镀面接触的第二端部所在平面之间的最短距离。在一些示例中,残留物的第二端部与蒸镀面中的支撑柱的自由端接触。

在一些可选的实施例中,接收器接收残留物反射的检测波。

在一些实施例中一组发射器和接收器设置于待蒸镀基板的同一侧。在一些示例中,发射器实时发射单束探测波,接收器实时接收残留物反射的检测波,控制该组发射器和接收器在预定扫描方向相对待蒸镀基板移动,以检测待蒸镀面中各支撑柱的自由端上的残留物。

在一些实施例中多组发射器和接收器设置于待蒸镀基板的同一侧。在一些示例中,多组发射器和接收器沿待蒸镀基板同一侧呈列式固定排布,多个发射器实时向掩膜板和待蒸镀基板之间的间隙发射多束探测波,多个接收器接收多束探测波以检测待蒸镀面中各支撑柱的自由端上的残留物。

在一些可选的实施例中,发射器发射红外线或超声波。

在一些实施例中,发射器发射检测波,该检测波的遇到障碍物时会发生反射,且在传播方向上遇到障碍物时不能穿透障碍物继续进行传播。在一些示例中,发射器发射红外线,红外线为电磁波,红外线的光束及其细小,一般红外线光束直径在1.5微米至8微米之间。在另一些示例中,发光器发射超声波。

在一些可选的实施例中,检测波与待蒸镀基板之间最短距离为L,掩膜板和待蒸镀基板之间的间隙距离为H,最短距离L和间隙距离H之间满足以下关系式(1):

L/H=K 式(1)

其中,距离比值K的取值范围是0.05至0.5,此时待蒸镀基板上的残留物的高度在可接受的范围内,不会对后续封装层的制备造成影响,且能够减少掩膜板的更换或清洗次数,提高生产的效率。

具体地,掩膜板和待蒸镀基板之间的间隙距离H指:蒸镀过程中,蒸镀方向上、待蒸镀基板的蒸镀面中未劣变(未附着有残留物)的常规支撑柱的自由端到掩膜板之间的最短距离,其中,在蒸镀过程中待蒸镀基板与掩膜板在蒸镀方向上相互平行。检测波与待蒸镀基板之间最短距离为L指:在蒸镀方向上,未劣变的支撑柱的自由端与发射器发射的检测波之间的最短距离。由此残留物的高度的预设值等于最短距离L,最短距离L的取值范围也即上述预设值的取值范围。

在一些实施例中,距离比值K的取值范围是0.05至0.2,通过合理增加掩膜板的更换或清洗次数,能够进一步减小残留物对封装层的影响。

在一些实施例中,间隙距离H的取值范围是10微米至100微米。

在一些实施例中,最短距离L的取值范围是5微米至10微米。

因此,判断残留物的高度是否超过预设值可以通过向掩膜板和待蒸镀基板之间的间隙发射检测波,且使检测波与未附着残留物的支撑的自由端之间具有预设距离,该预设距离即为检测波与待蒸镀基板之间最短距离为L。当残留物的高度超过预设值,检测波因遇到残留物而发生反射,接收器接收到残留物反射的检测波可得出残留物的高度超过预设值。当残留物的高度低于预设值,检测波因未遇到残留物而继续向前传播,接收器不能接收到残留物反射的检测波,因此可得出残留物的高度未超过预设值。

在一些可选的实施例中,监测设备还包括信息处理装置,用于根据接收器接收的检测波判断残留物的高度是否超过预设值,当判断残留物的高度超过预设值,信息处理装置发出报警指令;

报警器,用于接收报警指令并发出警报。

在一些可选的实施例中,监测设备还包括控制模块,控制模块用于接收报警指令并控制蒸镀装置停止工作。在一些实施例中,控制蒸镀装置停止工作,可对当前掩膜板进行清洗或采用新的掩膜板替换当前的掩膜板,以避免后续进入蒸镀装置中的待蒸镀基板附着有掩膜板上的残留物,从而保证后续封装过程的正常进行,避免显示面板的封装膜层出现裂缝,保证像素单元不被水氧侵蚀而发光失效,提高显示面板显示面的完整性以及显示质量。

在一示例中,如图2所示,本申请实施例第一方面的蒸镀装置2,包括:掩膜板22、蒸镀源21以及监测设备23。蒸镀源21通过掩膜板22对待蒸镀基板1进行蒸镀,监测设备23用于监测设备用于监测待蒸镀基板1靠近掩膜板一侧表面的残留物。

蒸镀装置2还包括掩膜板吸附装置24,掩膜板吸附装置24通过磁性吸附作用使掩膜板22整体在对位和/或蒸镀的过程中,附着于待蒸镀基板1的蒸镀面。在一些例子中,掩膜板吸附装置24为磁性吸盘,在蒸镀以及对位过程中掩膜板吸附装置24设置在与待蒸镀基板1的蒸镀面相背的背面。监测设备13与掩膜板吸附装置24通过连接组件连接。在一些例子中,连接组件包括固定支架25,固定支架25一端与掩膜板吸附装置24相连,固定支架25的另一端与监测设备23相连接。监测设备23包括至少一组发射器和接收器、信息处理装置、报警器以及控制模块。在蒸镀的过程中,发射器和接收器通过向掩膜板和待蒸镀基板之间的间隙实时发射检测波,并实时接收检测波以判断残留物的高度是否超过预设值,尤其是判断附着在待蒸镀基板支撑柱的自由端上残留物的高度是否超过预设值。示例性的,检测波为红外线3。而在对位过程中,发射器和接收器不进行工作。

本申请实施例第二方面提供一种蒸镀方法,如图3所示,包括以下步骤:

S10,固定待蒸镀基板、并提供掩膜板与所述待蒸镀基板进行对位放置。

S20,在待蒸镀基板与掩膜板之间保持预设间隙的工艺条件下,利用蒸镀源使蒸镀材料通过掩膜板蒸镀到待蒸镀基板。

S30,利用监测设备对待蒸镀基板靠近掩膜板一侧表面的残留物进行监测。

S40,根据残留物的监测数据确定是否停止使用当前掩膜板持续蒸镀作业。

在一些可选的实施例中,如图4所示,在步骤S30中,包括:

S31,向位于预设间隙的第一平面内发射检测波,并接收检测波,以根据接收的检测波判断残留物的高度是否超过预设值。

在一些可选的实施例中,第一平面与待蒸镀基板靠近掩膜板一侧表面之间具有第一预设距离L’,第一预设距离L’与预设间隙的宽度H’的比值K’的取值范围是0.05至0.5。

在一些实施例中,比值K’的取值范围是0.05至0.2。比值K’在这一取值范围内,可以有效防止附着在待蒸镀基板靠近掩膜板一侧表面的残留物的高度过高,而使得待蒸镀基板蒸镀完成进入封装过程时,避免残留物对封装膜层的连续性和完整性造成负面影响,即避免封装膜层出现裂缝。

在一些实施例中,预设间隙的厚度H’的取值范围是10微米至100微米。

在一些实施例中,第一预设距离L’的取值范围是5微米至10微米。

在一些可选的实施例中,检测波未红外线或超声波。

在一些可选的实施例中,如图5所示,在步骤S40中,包括:

S41,根据接收的检测波确定残留物的高度超过预设值时,控制蒸镀过程停止,采用新的掩膜板替换当前掩膜板;或者,对当前掩膜板进行清洗。

采用本申请实施例第二方面的蒸镀方法制备得到的显示面板,可以提升显示面板整体的制备质量,从而提高显示面板在使用过程中显示面板整体的显示质量,以及显示面显示的完整性,避免出现显示黑斑的问题。

依照本发明如上文所述的实施例,这些实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地利用本发明以及在本发明基础上的修改使用。本发明仅受权利要求书及其全部范围和等效物的限制。

- 蒸镀掩模、蒸镀掩模装置、蒸镀掩模的制造方法和蒸镀掩模装置的制造方法

- 蒸镀掩模、带框架的蒸镀掩模、蒸镀掩模制备体、蒸镀图案形成方法、有机半导体元件的制造方法、有机EL显示装置的制造方法