一种动态往复斜压式金刚线多线切割机及切割方法

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及一种动态往复斜压式金刚线多线切割机及切割方法。

背景技术

采用金刚线作为锯线进行石材切割,由于金刚线较细,直径约在0.2-2mm,形成的切缝较小,能够减少废料的产生,降低石材损耗。例如在申请人在申请公布号CN 111745833A,名称为“四辊下压式石材金刚线切割机”的中国发明专利申请中,介绍了一种四辊下压式石材金刚线切割机,包括机架、金刚线、线辊以及收放线装置,金刚线绕设在线辊上并连接至收放线装置。线辊包括均沿水平方向设置的第一线辊、位于第一线辊上方的第二线辊、第三线辊以及位于第三线辊上方的第四线辊,第一线辊和第二线辊可转动地安装在安装架上,第三线辊和第四线辊可转动地安装在安装架,安装架可上下移动地安装在所述机架上,还包括用于驱动安装架上下移动的驱动机构。金刚线反复绕设在第一线辊、第二线辊、第三线辊以及第四线辊上,金刚线于第一线辊与第三线辊之间形成用于切割石材的第一网面,金刚线于第二线辊与第四线辊之间形成第二网面,第一网面与第二网面之间形成用于接纳石材的容置空间,还包括用于带动各线辊进行转动的动力源。

上述专利中的石材切割机,在切割时,第一网面呈水平方向布设,并且向下运动,第一网面刚接触石材时,接触面积较大,对于一些较硬的石材,需要增加切割面的压强,才能使得金刚线在石材上切割效率更高,切割的表面质量更好。

鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

发明内容

本发明的目的在于提供一种更加容易开缝、切割效率更高,表面质量更好的的动态往复斜压式金刚线多线切割机,本发明的另一目的在于提出采用该切割机进行切割的切割方法。

为了达到上述目的,本发明采用这样的技术方案:

一种动态往复斜压式金刚线多线切割机,包括机架、金刚线、线辊以及收放线装置,金刚线绕设在线辊上并连接至收放线装置,线辊包括第一线辊和第二线辊,第一线辊和第二线辊均沿水平方向设置且平行设置,金刚线反复绕设在第一线辊和第二线辊上,金刚线于第一线辊和第二线辊之间形成用于锯切待加工物的第一网面,还包括用于带动第一线辊和第二线辊转动的动力源,还包括用于放置待加工物的工作台,工作台位于第一网面的下方,所述第一网面相对水平面倾斜设置,还包括用于驱动所述第一网面和所述工作台在竖直方向相对运动的进给机构。

作为本发明的一种优选方式,所述第一网面与水平面的夹角在5度至45度。

作为本发明的一种优选方式,所述机架上设有第一安装架和第二安装架,所述第一线辊设置在第一安装架上,所述第二线辊设置在第二安装架上,所述动力源包括用于带动所述第一线辊转动的第一驱动电机和用于带动所述第二线辊转动的第二驱动电机。

作为本发明的一种优选方式,还包括可转动地设置在所述第一安装架上的第三线辊和可转动地设置在所述第二安装架上的第四线辊,第三线辊和第四线辊均沿水平方向设置且平行设置,第三线辊位于所述第一线辊的上方,第四线辊位于所述第二线辊的上方,所述金刚线反复绕设在第一线辊、第二线辊、第三线辊以及第四线辊上。

作为本发明的一种优选方式,所述第一安装架以可沿所述机架上下运动的方式设置,所述第二安装架以可沿所述机架上下运动的方式设置,所述进给机构包括用于驱动所述第一安装架上下运动的第一驱动机构和用于驱动所述第二安装架上下运动的第二驱动机构。

作为本发明的一种优选方式,所述机架包括第一立柱和第二立柱,所述第一安装架设置在第一立柱上,所述第二安装架设置在第二立柱上。

作为本发明的一种优选方式,所述进给机构为用于带动所述工作台上下运动的顶升机构。

作为本发明的一种优选方式,所述第一线辊的表面上设有多个第一线槽,第一线槽沿所述第一线辊的周向设置,多个第一线槽沿所述第一线辊的轴向排布,所述第二线辊的表面上设有多个第二线槽,第二线槽沿所述第二线辊的周向设置,多个第二线槽沿所述第二线辊的轴向排布。

作为本发明的一种优选方式,所述工作台包括底座和设置在底座上的置物台,置物台沿长度方向或者宽度方向的两端设为第一摆动端和第二摆动端,置物台通过铰接轴铰接在底座上,铰接轴位于第一摆动端与第二摆动端之间,在底座上设有用于带动第一摆动端上下摆动的第一升降机构和用于带动第二摆动端上下摆动的第二升降机构。

本发明还提出了一种切割方法,采用待加工物多线切割机进行待加工物切割,待加工物多线切割机包括机架、金刚线、线辊以及收放线装置,金刚线绕设在线辊上并连接至收放线装置,线辊包括第一线辊和第二线辊,第一线辊和第二线辊均沿水平方向设置且平行设置,金刚线反复绕设在第一线辊和第二线辊上,金刚线于第一线辊和第二线辊之间形成用于锯切待加工物的第一网面,还包括用于带动第一线辊和第二线辊转动的动力源,还包括用于放置待加工物的工作台,工作台位于第一网面的下方,其特征在于:所述第一网面相对水平面倾斜设置或者所述工作台相对水平面倾斜设置,还包括用于驱动所述第一网面和所述工作台在竖直方向相对运动的进给机构,还包括用于调整第一网面的倾斜程度或者所述工作台的倾斜程度的调节机构,采用如下方法进行待加工物切割:

将待加工物放置在工作台上,待加工物的上端面沿金刚线的行走方向的两端设为第一端沿区和第二端沿区,第一端沿区和第二端沿区之间为连接面;

使得第一网面相对水平面倾斜设置或者工作台相对水平面倾斜设置,通过进给机构带动待加工物与第一网面在竖直方向相对运动,第一网面先与第一端沿区接触进行切割的切割方式设为方式A,第一网面先与第二端沿区接触进行切割的切割方式设为方式B,第一网面先与连接面接触进行切割的切割方式设为方式C,

以方式A切割一段时间后,以方式B进行切割,切割一段时间后,以方式C进行切割。

采用本发明的技术方案后,所述第一网面相对水平面倾斜设置,在锯切待加工物时,第一网面不是平行接触待加工物,与待加工物接触面积小,与待加工物接触部位的压强更大,更加容易对待加工物进行开缝,切开缝隙之后,锯线能够更加平稳进给,实现稳定锯切。

附图说明

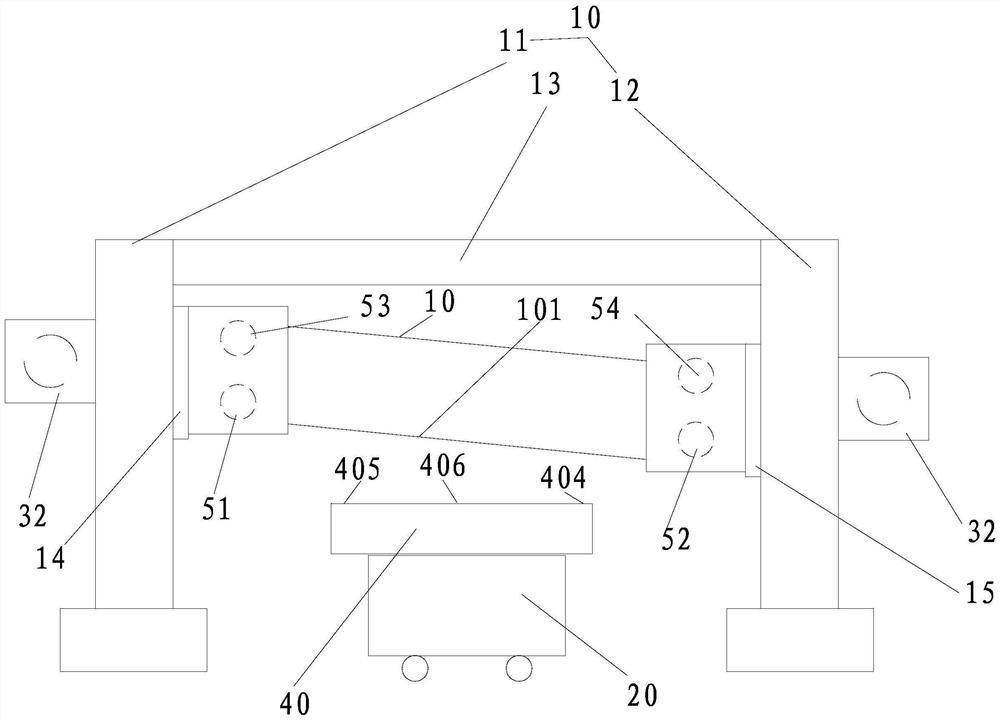

图1为本发明的结构简图。

图2为本发明第一线辊、锯线、第二线辊配合的结构简图。

图3为本发明线辊的结构示意图。

图4为本发明线辊的内部结构示意图。

图5为本发明中收放线装置的结构示意图。

图6为本发明中收放线装置的内部结构示意图。

图7为本发明排线机构的结构示意图。

图8为本发明中传感器的结构示意图。

图9为本发明中胀紧联接套的结构示意图。

图10为本发明第一线辊的结构简图。

图11为本发明第二线辊的结构简图。

图12为本发明切割过程中方式A的示意图。

图13为本发明切割过程中方式B的示意图。

图14为本发明切割过程中方式C的示意图。

图15为本发明切割过程中工作台的一种的结构示意图。

图中:

机架10 第一立柱11

第二立柱12 连接梁13

锯线100 第一网面101

工作台20 底座21

置物台22 铰接轴23

第一升降机构24 第二升降机构25

第一摆动端26 第二摆动端27

收放线电机31 收放线轮32

收放线轴33 连接端34

自由端3535 第一支撑轴承36

第二支撑轴承37 第一胀紧联接套38

第二胀紧联接套39 平键310

联轴器311 支撑块312

摆块313 转轴314

限位台315 限位盖316

轴孔317 第一支撑座318

待加工物40 第一切割缝401

第二切割缝402 第三切割缝403

第一端沿区404 第二端沿区405

连接面405

第一线辊51 第二线辊52

第三线辊53 第四线辊54

钢筒501 聚氨酯套筒502

第一端盖部503 第二端盖部504

第一安装孔505 第二安装孔506

第一内锥面507 卡套508

第二内锥面509 环形托板部510

压板511 垫圈512

锁环513 第一轴承座514

第二轴承座515 第一限位轴承516

第二限位轴承517 端位胀紧联接套518

键519 轴杆520

第一安装端521 第二安装端522

第一外锥面523 第二外锥面524

驱动电机525 第一线槽526

第二线槽527 外锥套5181

第一调节缝隙5182 第一内锥套5183

第二内锥套5184 第二调节缝隙5185

调节螺钉5186

导向杆60 丝杆电机61

丝杆62 丝杆螺母63

安装架64 导向轮65

滑块66 滑杆67

传感器70 信号接收器71

旋转轴72 感应块73

感应部74 固定块75

触发部76

具体实施方式

为了进一步解释本发明的技术方案,下面结合实施例进行详细阐述。参照图1至图11,一种动态往复斜压式金刚线多线切割机,包括机架10、锯线(具体采用金刚线,直径在0.2至2mm)、线辊以及收放线装置,金刚线绕设在线辊上并连接至收放线装置,线辊包括第一线辊51和第二线辊52,第一线辊51和第二线辊52均沿水平方向设置且平行设置,金刚线反复绕设在第一线辊51和第二线辊52上,金刚线于第一线辊51和第二线辊52之间形成用于锯切石材的第一网面101,还包括用于带动第一线辊51和第二线辊52转动的动力源。本发明还包括用于放置待加工物40(在实施例中以石材为例)的工作台20,工作台20位于第一网面101的下方,所述第一网面101相对水平面倾斜设置,还包括用于驱动所述第一网面101和所述工作台20在竖直方向相对运动的进给机构,也即本发明中可以第一网面101向下运动,也可以工作台20带动石材向上运动。

作为本发明的一种优选方式,所述第一网面101与水平面的夹角在5度至45度。

作为本发明的一种优选方式,所述机架10上设有第一安装架14和第二安装架15,所述第一线辊51设置在第一安装架14上,所述第二线辊52设置在第二安装架15上,所述动力源包括用于带动所述第一线辊51转动的第一驱动电机和用于带动所述第二线辊52转动的第二驱动电机。

作为本发明的一种优选方式,还包括可转动地设置在所述第一安装架14上的第三线辊53和可转动地设置在所述第二安装架15上的第四线辊54,第三线辊53和第四线辊54均沿水平方向设置且平行设置,第三线辊53位于所述第一线辊51的上方,第四线辊54位于所述第二线辊52的上方,第一线辊51、第二线辊52、第三线辊53以及第四线辊54设置在平行四边形的四个角点上,所述金刚线反复绕设在第一线辊51、第二线辊52、第三线辊53以及第四线辊54上。

作为本发明的一种优选方式,所述第一安装架14以可沿所述机架10上下运动的方式设置,所述第二安装架15以可沿所述机架10上下运动的方式设置,所述进给机构包括用于驱动所述第一安装架14上下运动的第一驱动机构和用于驱动所述第二安装架15上下运动的第二驱动机构。第一驱动机构和第二驱动机构可以采用常见的直线驱动机构,例如可以采用丝杆电机、丝杆以及丝杆螺母;也可以采用电动推杆或者油缸等,以此带动第一安装架14和第二安装架15上下运动。

作为本发明的一种优选方式,所述机架10包括第一立柱11和第二立柱12,第一立柱11和第二立柱12通过连接梁13连接,所述第一安装架14设置在第一立柱11上,所述第二安装架15设置在第二立柱12上。

作为本发明的一种优选方式,所述进给机构为用于带动所述工作台20上下运动的顶升机构,顶升机构例如可以采用油缸。

作为本发明的一种优选方式,所述第一线辊51的表面上设有多个第一线槽,第一线槽沿所述第一线辊51的周向设置,多个第一线槽沿所述第一线辊51的轴向排布,所述第二线辊52的表面上设有多个第二线槽,第二线槽沿所述第二线辊52的周向设置,多个第二线槽沿所述第二线辊52的轴向排布。

参照图15,作为本发明的一种优选方式,所述工作台20包括底座21和设置在底座21上的置物台22,置物台22沿长度方向或者宽度方向的两端设为第一摆动端26和第二摆动端27,置物台22通过铰接轴23铰接在底座21上,铰接轴23设置在置物台22的中部,铰接轴23位于第一摆动端26与第二摆动端27之间,在底座21上设有用于带动第一摆动端26上下摆动的第一升降机构24和用于带动第二摆动端27上下摆动的第二升降机构25。第一升降机构24和第二升降机构25例如可以采用油缸等结构,通过第一升降机构24和第二升降机构25使得第一摆动端26和第二摆动端27中一者上升一者下降,从而置物台22相对水平面倾斜设置,且置于置物台22上的待加工物40(实施例为石材)不会从置物台22中滑落。

本发明还提出了一种切割方法,采用上述的切割机,切割机还包括用于调整第一网面101的倾斜程度或者所述工作台20的倾斜程度的调节机构,具体调整机构可以为上述的第一驱动机构和第二驱动机构,通过第一驱动机构和第二驱动机构可以调整第一网面101相对于水平面的倾斜程度。调节结构也可以为上述的第一升降机构24和第二升降机构25,通过第一升降机构24和第二升降机构25使得置物台22相对于水平面倾斜设置。

采用如下方法进行石材切割:

将待切割石材放置在工作台20上,待切割石材的上端面沿金刚线的行走方向的两端设为第一端沿区404和第二端沿区405,第一端沿区404和第二端沿区405之间为连接面406;

使得第一网面101相对水平面倾斜设置或者工作台20相对水平面倾斜设置,通过进给机构带动石材与第一网面101在竖直方向相对运动,第一网面101先与第一端沿区404接触进行切割的切割方式设为方式A,其可以在石材上切出第一切割缝401。第一网面101先与第二端沿区402接触进行切割的切割方式设为方式B,其可以在石材上切割出第二切割缝402。第一网面101先与连接面406接触进行切割的切割方式设为方式C,此时第一网面101为水平面,其可以切割形成第三切割缝403。

以方式A切割一段时间后,以方式B进行切割,切割一段时间后,以方式C进行切割,之后再重复方式A、方式B以及方式C,或者根据石材的形成选择方式A、方式B以及方式C,直到完成石材的切割。

本发明还提出一种线辊结构,包括轴杆520和用于引导锯线100的辊筒,辊筒以不能相对轴杆520转动的方式套设在轴杆520上,辊筒的表面设有引导锯线100的多个线槽,线槽沿辊筒的周向开设,多个线槽沿辊筒的轴向布设,辊筒沿轴向的两端分别设有第一端盖部503和第二端盖部504,第一端盖部503上设有第一安装孔505,第二端盖部504上设有第二安装孔506,轴杆520的两端分别设有第一安装端521和第二安装端522,第一安装端521穿设在第一安装孔505中,第二安装端522穿设在第二安装孔506中,第一安装端521上设有第一外锥面523,第一安装孔505中对应第一外锥面523设有第一内锥面507,第二安装孔506中设有卡套508,卡套508具有第二外锥面524,第二安装孔506中对应第二外锥面524部设有第二内锥面509,在轴杆520上设螺纹段,螺纹段中螺接有用于将卡套508顶紧在第二安装孔506中的锁环513,在实施例中,锁环513为两个,从第一安装端521至第二安装端522方向,第一外锥面523的直径逐渐减小,第二外锥面524的直径逐渐增大。

作为本发明的一种优选方式,所述辊筒通过键519和键槽安装在所述轴杆520上。

作为本发明的一种优选方式,所述键519设置在所述轴杆520上,所述键槽设置在所述第二安装孔506或者所述第一安装孔505中。

作为本发明的一种优选方式,所述卡套508上设有环形托板部510,在所述轴杆520上还套设有压板511,压板511与环形托板部510之间设有垫圈512,在实施例中,垫圈512为两个,压板511设置在环形托板部510与所述锁环513之间,所述锁环513抵顶在压板511上,压板511压缩垫圈512,垫圈512能够防止锁环513松动。

作为本发明的一种优选方式,还包括第一轴承座514和第二轴承座515,第一轴承座514和第二轴承座515均固定在机架10上,第一轴承座514中设有第一限位轴承516,第二轴承座515中设有第二限位轴承517,所述第一安装端521安装在第一限位轴承516中,所述第二安装端522安装在第二限位轴承517中。

作为本发明的一种优选方式,所述第一外锥面523靠近所述第二安装端522的位置至所述第二安装端522的端部位置,所述轴杆520的直径小于所述第一安装孔505的孔径,所述轴杆520的直径小于所述第二安装孔506的孔径。

作为本发明的一种优选方式,所述第二限位轴承517通过可拆卸的端位胀紧联接套518安装在所述轴杆520上。其中,端位胀紧联接套518采用行业内公知的配件,例如授权公告号CN2572095Y的中国发明专利公开了这种胀紧联接套。

作为本发明的一种优选方式,所述辊筒包括钢筒501和套设在钢筒501外的聚氨酯套筒502。

作为本发明的一种优选方式,还包括驱动电机525,驱动电机525的输出轴通过联轴器311与所述第一安装端521连接,用于驱动轴杆520转动。

本发明提出了一种四辊式金刚线石材切割机,包括机架10、锯线100、安装在机架10上的线辊以及收放线装置(包括第一收放线装置和第二收放线装置),锯线100绕设在线辊上并连接至收放线装置,所述线辊包括均沿水平方向设置的第一线辊51、位于第一线辊51上方的第二线辊52、第三线辊53以及位于第三线辊53上方的第四线辊54,第一线辊51、第二线辊52、第三线辊53以及第四线辊54均采用上述的线辊结构,该线辊结构可以用于上述的一种动态往复斜压式金刚线多线切割机,具体可以将第一轴承座514和第二轴承座515分别安装在第一安装架14和第二安装架15中。

本发明还提出一种收放线轮的安装结构,包括机架10、收放线电机31、收放线轴33以及设置在收放线轴33上的收放线轮32,收放线轴33的两端分别设为连接端34和自由端35,连接端34与收放线电机31的输出轴传动连接,连接端34通过第一支撑轴承36可转动地设置在机架10中,在机架10上设有第二支撑座,在第二支撑座上设有轴孔317,轴孔317与收放线轴33的自由端35之间设有第二支撑轴承37,第二支撑轴承37通过可拆卸的第一胀紧联接套38套设在收放线轴33的自由端35上,第一胀紧联接套38的缩胀部位设置在所述自由端35与第二支撑轴承37之间,第二支撑座以可转动并使得所述自由端35移离所述轴孔317的方式设置在机架10上,第二支撑座上设有用于将第二支撑座定位在机架10上的定位机构。

作为本发明的一种优选方式,所述第二支撑座于轴孔317轴向的两端分别设有限制第二支撑轴承37轴向移动的限位台315和限位盖316,限位盖316通过螺钉锁定在第二支撑座上。

作为本发明的一种优选方式,所述第二支撑座包括沿水平方向设置在摆块313和沿竖直方向设置的支撑块312,所述轴孔317设置在支撑块312上且沿水平方向设置,轴孔317沿水平方向设置,摆块313的一端通过转轴314可转动地安装在所述机架10上,转轴314沿竖直方向设置,摆块313的另一端为可绕着转轴314的轴线转动的转动端,支撑块312设置在转动端,所述定位机构为将摆块313螺接在所述机架10上的螺钉。

其中,胀紧联接套采用行业内公知的配件,例如授权公告号CN2572095Y的中国发明专利公开了这种胀紧联接套。作为本发明的一种优选方式,所述第一胀紧联接套38包括外锥套5181、设置在外锥套5181中的第一内锥套5183和第二内锥套5184以及用于调整第一内锥套5183和第二内锥套5184相对位置并实现缩胀的调节螺钉5186,外锥套5181上设有第一调节缝隙5182,第一内锥套5183和第二内锥套5184上均设有第二调节缝隙5185,第一内锥套5183和第二内锥套5184套设在所述自由端35,所述第二支撑轴承37套设在所述外锥套5181中。

作为本发明的一种优选方式,所述收放线电机31安装在所述机架10上,所述收放线电机31的输出轴通过联轴器311与所述连接端34连接。

作为本发明的一种优选方式,所述收放线轮32沿轴向的一端通过第二胀紧联接套39安装在所述收放线轴33上,所述收放线轮32沿轴向的另一端通过平键310和键槽以不能相对所述收放线轴33转动的方式安装在所述收放线轴33上。第二胀紧联接套39采用与第一胀紧联接套38相同的结构。

作为本发明的一种优选方式,所述第一支撑轴承36通过第一支撑座318安装在所述机架10上。

本发明还提出一种四辊式金刚线石材切割机,包括机架10、锯线100、安装在机架10上的线辊以及收放线装置,锯线100绕设在线辊上并连接至收放线装置,所述线辊包括均沿水平方向设置的第一线辊51、位于第一线辊51上方的第二线辊52、第三线辊53以及位于第三线辊53上方的第四线辊54,所述收放线装置采用上述的收放线装置。本发明的收放线装置包括第一收放线装置和第二收放线装置,可以用于上述的一种动态往复斜压式金刚线多线切割机,根据锯线100走向要求,将第一收放线装置和第二收放线装置安装在机架10的合适位置。

本发明还提出一种排线机构,包括机架10、可转动地安装在机架10上的收放线轮32、用于驱动收放线轮32转动的收放线电机31以及用于引导锯线100走向的导向轮65,还包括与收放线轮32平行设置的导向杆60,导向杆60沿水平方向设置,所述导向轮65可转动地安装在导向杆60上,导向杆60以可沿轴向来回移动的方式安装在所述机架10上,还包括用于驱动导向杆60来回移动的直线驱动机构。

作为本发明的一种优选方式,所述直线驱动机构包括丝杆电机61、丝杆62、配设在丝杆62上的丝杆螺母63、安装在丝杆螺母63上的滑块66、用于引导滑块66滑动的滑杆67,丝杆62可转动地安装在所述机架10上,丝杆电机61与丝杆62传动连接,所述导向杆60的一端与滑块66连接,另一端可移动地设置在所述机架10上。

作为本发明的一种优选方式,所述机架10上设有导向块,导向块中设有导向孔,所述导向杆60穿设在导向孔中并可以在导向孔中滑动。

作为本发明的一种优选方式,所述导向杆60上设有安装架64,所述导向轮65可转动地设置在安装架64上,所述安装架64上还设有两个传感器70,两个传感器70之间形成供锯线100穿过导线空间,传感器70具有在锯线100碰触到传感器70能够获得感应信号的触发部76。

作为本发明的一种优选方式,还包括控制器,所述收放线电机31和所述传感器70均连接至控制器。

作为本发明的一种优选方式,所述传感器70包括设置在所述安装架64上的固定块75、设置在固定块75上的信号接收器71、可转动地设置在固定块75的旋转轴72以及设置在旋转轴72上与信号接收器71配合的感应块73,感应块73设有在感应块73转动时能够周期性向信号接收器71发射信号的感应部74,所述触发部76设置在旋转轴72的周壁上。作为本发明的一种优选方式,所述触感部为安装在所述旋转轴72上的导向筒块。在正常收放线时,锯线100从两个传感器70之间穿过,不与传感器70接触,当导向杆60的移动速度与收放线轮32的收放线速度不匹配时,锯线100会抵靠导向筒块上,并带动导向筒块转动,感应块73随之转动,感应部74转动至信号接收器71位置,信号接收器71获得信号,并发送至控制器,控制器相应地调整收放线电机31的转速或者调整丝杆电机的速度,从而能够实时调整收放线轮32的收放线速度,保证顺畅地收放线。

本发明还提出一种四辊式金刚线石材切割机,包括机架10、锯线100、安装在机架10上的线辊以及收放线装置,锯线100绕设在线辊上并连接至收放线装置,所述线辊包括均沿水平方向设置的第一线辊51、位于第一线辊51上方的第二线辊52、第三线辊53以及位于第三线辊53上方的第四线辊54。所述收放线装置包括可转动地安装在机架10上的收放线轮32、用于驱动收放线轮32转动的收放线电机31以及用于引导锯线100走向的导向轮65,还包括与收放线轮32平行设置的导向杆60,所述导向轮65可转动地安装在导向杆60上,导向杆60以可沿轴向来回移动的方式安装在所述机架10上,还包括用于驱动导向杆60来回移动直线驱动机构。这种结构的收放线装置也可以用于一种动态往复斜压式金刚线多线切割机中。

本发明的产品形式并非限于本案实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

- 一种动态往复斜压式金刚线多线切割机及切割方法

- 一种动态往复斜压式金刚线多线切割机