由壬螺母的上料装置及上料方法

文献发布时间:2023-06-19 11:09:54

技术领域

本装置涉及一种上料装置及方法,尤其是一种由壬螺母的上料装置及上料方法。

背景技术

活接头又叫由壬或由任,是一种能方便安装拆卸的常用管道连接件,主要有螺母、云头、平接三部分组成。螺母的品种有等径和异径两种。车削加工是由壬螺母加工的重要工序。对由壬螺母进行车削加工的设备是全自动数控车。异径由壬螺母需要调整姿态后再加工才能满足全自动数控车的加工需求。目前,对数控车进行上料依旧采用的是人工上料的方式进行,在上料过程中,工人需要在上料过程中区分由壬螺母姿态,将由壬螺母按照正确姿态摆放到数控车溜子上,只有这样,才能满足数控车自动加工的要求。但是,人工上料存在速度慢、易出错等很多问题;并且正常情况下一个操作员需要同时对2-3台数控车进行上料,若其中一台数控车故障,需要操作员对其进行检修,势必将影响另外1-2台设备的正常运行。

为了提高上料效率,部分技术人员提出采用振动盘进行上料。振动盘虽然可以完成大量由壬螺母的上料,但是,由于其是采用振动的方式进行上料,由壬螺母在运输中很容易外部损伤。并且,振动盘的功率大,完成工作所需能量高,震动噪声大,不符合国家提倡的节能环保的主题。

发明内容

本发明要解决的技术问题是提供一种自动上料且上料效率高的由壬螺母上料装置。本发明还提供了一种上料方法。

为解决上述技术问题,本装置所采取的技术方案是:

一种由壬螺母上料装置,包括排序机构、返件机构和转送件机构;所述返件机构设置在排序轨道的中后部;所述转送机构设置在排序轨道的末端和数控车溜子之间;所述排序机构包括排序轨道;所述排序轨道为长槽状结构,上部槽口的宽度介于一个由壬螺母高度和两个由壬螺母高度之间;所述返件机构包括分布板、挡件板和旋转电机;所述分布板为磁性、圆盘状,所述分布板的圆盘面平行由壬螺母运输方向设置,且圆盘下缘正对排序轨道;所述挡件板设置在分布板的前部,且挡件板的后部边缘与分布板的外缘相切;所述分布板的中心与旋转电机的输出端连接。

上述的由壬螺母上料装置,所述排序轨道的槽深介于由壬螺母的一个对边距和两个对边距之间;所述排序轨道的末端的槽深小于对边距的一半。

上述的由壬螺母上料装置,所述分布板之前的排序轨道上方的两侧设有两个挡料板;所述挡料板的上部高于挡件板,两个挡料板下部之间的间隙正对排序轨道。

上述的由壬螺母上料装置,所述排序轨道的上端的两侧均设有条形的挡件条;所述挡件条的上端斜向外侧倾斜设置。

上述的由壬螺母上料装置,所述转送件机构包括夹爪、夹爪气缸、转件气缸和翻转气缸;所述转件气缸和翻转气缸均为摆动气缸;所述转件气缸设置在排序机构的后端,翻转气缸固定在转件气缸的输出端;所述夹爪气缸固定在翻转气缸的输出端,夹爪固定在夹爪气缸的输出端;所述转件气缸可带动夹爪在排序轨道的末端和数控车溜子之间摆动。

一种由壬螺母上料方法,采用由壬螺母上料装置,所述方法步骤为:

A、所述由壬螺母进入在排序轨道上;若由壬螺母为竖直姿态,则进入排序轨道的槽内,否则则位于排序轨道上部槽口的上方;

B、所述位于排序轨道槽内的由壬螺母被输送到排序轨道的末端;

C、所述输送到排序轨道末端的由壬螺母被转送件机构送入数控车溜子;

D、所述步骤A中上部槽口上方的由壬螺母被输送到分布板的下方,并被磁吸在分布板上;

E、在旋转电机的带动下,被分布板磁吸的由壬螺母随分布板转动到挡件板,并被挡件板挡落;

F、所述挡落的由壬螺母落入排序轨道,重复上述A-E的过程。

上述的由壬螺母上料方法,所述步骤C为:所述转件气缸向前摆动;摆动到位后,所述夹爪气缸控制夹爪夹紧排序机构末端露出的由壬螺母;所述转件气缸向后摆动,同时所述翻转气缸根据由壬螺母的粗口朝向情况判断是否翻转或不翻转;摆动到位后,所述夹爪气缸控制夹爪松开由壬螺母,将由壬螺母送入数控车溜子。

采用上述技术方案所产生的有益效果在于:本装置采用排序机构、返件机构和转送件机构进行上料,其中,排序轨道的长槽状结构可以允许竖直状态的由壬螺母进入槽内并沿着槽运输到排序轨道的末端,而其他姿态的由壬螺母无法进入槽内,而是被返件机构送回排序轨道的前端,再次进行姿态调整,返件机构中采用分布板将不符合姿态要求的由壬螺母送回到排序轨道的起始端,可以实现同时运输多个由壬螺母,并且运送的过程柔和,不会损伤由壬螺母的外部。上述调整过程中可以实现多个由壬螺母的同时调整,并且调整速度快,调整效率高,对由壬螺母损伤小。本装置具有低出错率、调整速度快,自动调整,上料速度快、由壬螺母外观损伤小等特点。

另外本装置的转送件机构可以将排序轨道的末端的由壬螺母送到数控车溜子上,并在转送过程中对其翻转实现姿态的调整,以满足数控车自动加工的姿态要求。

本方法具有操作简便,便于理解和后期检修,将由壬螺母调整为竖直状态为后续工作的继续调整提供了便利和调整基础,竖直状态下再进行由壬螺母的细口和粗口相较于在杂乱无章的姿态中寻找更为便捷和迅速。为后续工作的进行节省了时间和提高了效率。

附图说明

下面结合附图和具体实施方式对本装置作进一步详细的说明。

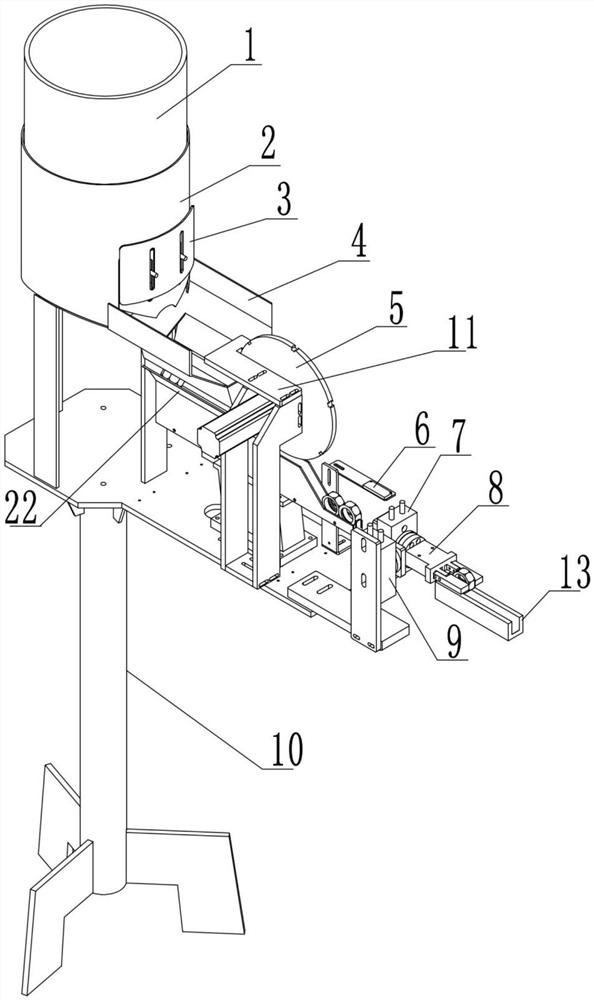

图1是本装置的结构示意图;

图2是去掉下料桶和底部支撑杆后的发明结构示意图;

图3是图2的俯视图;

图4是下料机构的俯视图;

图5是图4的A-A向剖视图;

图6是排序轨道结构示意图;

图7是返件机构结构示意图;

图8是发明的电原理图。

图中各标号表示为:1、下料桶;2、下料斗;3、上下调节门;4、挡料板;5、分布板;6、方向传感器;7、翻转气缸;8、夹爪气缸;9、转件气缸;10、底部支撑杆;11、挡件板;12、夹爪;13、数控车溜子;14、下料推杆;15、下料气缸;16、防窝料底;17、排序轨道;18、反射传感器;19、料满传感器;20、控制芯片;21、旋转电机;22、挡件条。

具体实施方式

本发明所述由壬螺母为是正八面或十面体。,其两个侧面开有直径大小不同的孔。其中一端为螺纹,另一端为端面圆。

参看图1、图2、图3、图4、图5、图6、图7和图8,本装置包括下料桶1、机架,以及安装在机架上的下料机构、排序机构、返件机构、转送件机构和控制电路。所述机架通过底部支撑杆10固定在地面上。所述下料机构和返件机构分别位于输料机构的前端和末端;所述转送件机构位于返件机构的后端。所述下料机构用于由壬螺母的进料,排序机构用于对由壬螺母的姿态调整和输送,返件机构用于将不合格姿态的由壬螺母送回排序机构的起始端;所述转送件机构用于将由壬螺母进行调整后夹取并放到数控车溜子13上。

参看图2、图3、图4和图5,本装置所述下料机构包括下料斗2、调节门和下料推杆14。下料桶1为圆筒状,其一端与上一加工机构接通,另一端与下料斗2连通,用于将经过上道工序加工的由壬螺母输送到下料斗2。所述下料斗2为圆筒状,侧部下方设置有调节门,调节门包括上下调节门3和弹性调节门;上下调节门3上下移动连接在下料斗2上,用以将调节门开启或封闭;弹性调节门位于上下调节门3下方,用以在调节门开启时出料。所述下料斗2底部设置有防窝料底16,防窝料底16为斜置的一个平面,与下料斗2的底部连接;该斜面正对调节门,且底部略高于调节门;这样由壬螺母在进入下料斗2后,即可沿着防窝料底16直接向调节门滑动,从而避免了由壬螺母在下料斗2底部堆积。所述下料斗2内正对调节门的位置设有下料推杆14,下料推杆14远离调节门的一端与下料气缸15连接;这样下料气缸15即可驱动下料推杆14向调节门移动,从而将由壬螺母从弹性调节门中推出。采用上述结构后,下料过程为:由壬螺母在经过下料桶1进入到下料斗2,在下料斗2底部沿着斜置的防窝料底16滑到调节门处;所述下料推杆14将在下料气缸15的驱动下,推动由壬螺母朝着调节门的方向运动;由壬螺母进而挤压弹性调节门,弹性调节门产生弹性形变,由壬螺母掉落到排序机构的起始端;下料推杆14回缩,在弹性调节门的弹性作用下,没有掉落的由壬螺母将被压回到下料斗2中。

参看图2、图3和图6,本装置所述排序机构包括挡料板4、排序轨道17、直线振动送料器。所述挡料板4为两块,位于下料斗2的出料端,分布在一左一右,两个挡料板4下部之间的间隙正对排序轨道17;防止由壬螺母掉落到排序机构以外的位置。所述挡件板4的前部与下料斗2连接,后部与返件机构衔接;所述排序轨道17为长槽状结构,上部槽口的宽度介于一个由壬螺母高度和两个由壬螺母高度之间;所述排序轨道17的上端的两侧均设有条形的挡件条22;所述挡件条22的上端斜向外侧倾斜设置,用于在由壬螺母在运输时姿态调整。所述两侧的挡件条22上部之间的宽度比两个挡料板4下部之间的间隙小,这样,可以防止由壬螺母自挡件条22与挡料板4之间的缝隙中掉出。采用上述结构:由壬螺母可以以侧面与槽侧壁平行的姿态进入槽内,而侧面不与槽侧壁平行的由壬螺母则留在槽之上。所述排序轨道17的起始端位于调节门出料端的下方。所述直线振动送料器安装在排序轨道17的起始端下方,通过震动使得由壬螺母在排序轨道17的槽内或槽上部运送。

参看图2、图3和图7,本装置所述返件机构位于排序轨道17的中后部的上方,包括分布板5、挡件板11和旋转电机21,所述分布板5圆盘状,且边缘处均匀分布有六个位置为磁性;所述分布板5的圆盘面平行由壬螺母运输方向设置,且圆盘下缘正对排序轨道17;所述挡件板11设置在分布板5的前部,且挡件板11的后部边缘与分布板5的环形面相切,前部边缘位于排序轨道的前部或中部的上方。所述挡件板11的后部与分布板5的前部边缘衔接;所述挡件板11的高度比挡料板4的高度低,则在由壬螺母返件过程中,所述挡料板4可以挡住挡件板11的两侧,防止由壬螺母滑向两侧,掉落在地面上;并且挡料板4的后部与分布板5的前部边缘衔接,防止不符合姿态的由壬螺母自排序轨道17到分布板5的吸附过程中掉落在其他地方。所述分布板5的中心与旋转电机21的输出端连接。采用这样的结构,当由壬螺母运输到排序轨道17的中后部,位于排序轨道17槽内的由壬螺母继续向前运输,而没有进入排序轨道17的槽内的由壬螺母则被分布板5吸到圆盘面上,由于分布板5边缘处均匀分布有六个磁性位置,在吸附时,六个位置的由壬螺母彼此分离,不会相互碰撞,使得由壬螺母掉落。所述分布板5在旋转电机21的驱动下随之旋转;分布板5上的由壬螺母随着分布板5的旋转也旋转,直到由壬螺母碰到挡件板11不能继续随着分布板接着由壬螺母与分布板5分离,在两侧挡料板4的防护下,由壬螺母掉落回到排序轨道17上。

参看图1、图2和图6,本装置所述排序轨道17的末端槽深比由壬螺母的对边距短。采用这样的排序轨道17末端高度可以使得由壬螺母显露出来,便于之后的机构对其进行操作。

参看图2和图3,本装置所述转送件机构包括方向传感器6、夹爪12、夹爪气缸8、转件气缸9和翻转气缸7;所述方向传感器6设置在排序轨道17末端的一侧;所述方向传感器6为反射型激光传感器,其激光向对面水平发射,且激光距排序轨道17槽底的高度位于由壬螺母螺纹壁厚与端面圆壁厚之间;这样激光照到端面圆时反射回来的时间比激光没有照到端面圆时反射回来的时间要短,通过反射时间就可以判断由壬螺母的朝向。所述转送件机构的前后端分别是排序轨道17末端和数控车溜子13。所述转件气缸9设置在排序轨道17末端后部的一侧;所述转件气缸9的输出端垂直排序轨道17伸出;所述翻转气缸7固定在转件气缸9的输出端;所述转件气缸9可以控制翻转气缸7前后翻转,即实现自排序轨道17末端旋转到数控车溜子13前方;所述翻转气缸7的输出端平行排序轨道17设置;所述夹爪气缸8固定在翻转气缸7的输出端,所述翻转气缸7可以控制夹爪气缸8左右翻转,从而实现由壬螺母的两个侧面调转;所述夹爪气缸8的输出端也平行排序轨道17设置;所述夹爪12固定在夹爪气缸8的输出端;所述夹爪气缸8可以控制夹爪12夹紧由壬螺母或放下由壬螺母。采用上述结构,所述夹爪12在夹爪气缸8的控制下将露出排序轨道17的由壬螺母部分夹住,所述方向传感器6检测由壬螺母朝向,若由壬螺母朝向正确,则翻转气缸7不动,所述转件气缸9前后旋转180度,所述由壬螺母由排序轨道17的末端前后旋转180度到达位于转送件机构另一侧的数控车溜子13上。若由壬螺母朝向不正确,所述转件气缸9前后旋转180度时,翻转气缸左右翻转180度,所述由壬螺母被纠正方向并送到位于转送件机构另一侧的数控车溜子13上。

参看图1、图2、图3、图4、图5、图6、图7和图8,本装置所述控制电路包括控制芯片20、反射传感器18和料满传感器19。所述控制芯片20的信号输入端P1.0接口、P1.1接口、P1.2接口、P1.3接口分别与与方向传感器6、反射传感器18和料满传感器19连接,信号输出端P2.0接口、P2.1接口、P2.2接口、P2.3接口、P2.4接口分别与下料气缸15、旋转电机21、翻转气缸7、夹爪气缸8和转件气缸9分别连接。所述反射传感器18的发射器设置在排序轨道17起始端的一侧,反光板在排序轨道17的另一侧配合设置。所述反射传感器18将检测排序机构的起始端是否有由壬螺母。若射光电开关没有检测到由壬螺母,则控制控制芯片20驱动下料气缸15,下料推杆14在下料气缸15的带动下将推动下料斗2内的由壬螺母,使其从下料斗2中掉落到排序轨道17的起始端。所述料满传感器19设置在数控车溜子13上,是为了确定数控车溜子13上是否有由壬螺母。所述下料气缸15负责控制塑料推杆是否进行推料操作。所述旋转电机21用来控制分布板5的旋转,从而控制不符合姿态要求的由壬螺母运回排序轨道17上;所述夹爪气缸8用来控制夹爪12夹紧由壬螺母,防止由壬螺母在运输过程中掉落;所述转件气缸9控制翻转气缸7的前后翻转,从而间接控制由壬螺母的前后翻转,实现从排序轨道17末端运输到数控车溜子13上。所述翻转气缸7用来控制由壬螺母方向的旋转,以实现最后符合姿态要求的由壬螺母落到数控车溜子13上。所述控制电路的工作过称为:当反射传感器18检测不到排序机构的起始端有由壬螺母时,控制芯片20将控制下料气缸15工作,下料气缸15带动下料推杆14进行下料操作;当料满传感器19检测不到数控车溜子13上有由壬螺母时,则夹爪气缸8控制夹爪12夹紧由壬螺母。接着方向传感器6检测到由壬螺母方向,若由壬螺母方向不正确,则转件气缸9控制翻转气缸7的前后翻转时,翻转气缸7前后控制由壬螺母左右翻转即可实现由壬螺母的粗孔与细孔的调转;若方向传感器6检测到由壬螺母方向正确,则翻转气缸7不工作,仅仅是转件气缸9控制翻转气缸7的前后翻转时就可以实现由壬螺母由排序轨道17末端运动到数控车溜子13上。

本上料上料装置的使用过程为:

(A)由壬螺母经由下料桶1进入下料斗2,在下料斗2中沿着防窝料底16滑动到调节门处。安装在排序轨道17起始端的反射传感器18未检测到由壬螺母,控制芯片20控制下料气缸15带动下料推杆14运动,推动由壬螺母朝着调节门的方向运动,由壬螺母进而挤压弹性调节门,弹性调节门产生弹性形变,由壬螺母掉落到排序机构的起始端。接着,下料推杆14回缩,在弹性调节门的弹性作用下,没有掉落的由壬螺母将被压回到下料斗2中。

(B)由壬螺母自下料斗2的出料端,经过挡料板4的阻挡,掉落到排序轨道17的起始端。在直线振动送料器的震动下由壬螺母沿着排序轨道17运送。由于挡件条22的上端斜向外侧倾斜设置,由壬螺母在运输过程中会不断调整姿态以符合要求,由壬螺母的侧面与槽侧壁平行时,由壬螺母进入槽内。而侧面不与槽侧壁平行的由壬螺母会在排序轨道17的上部继续运输,直到遇到返件机构;在遇到返件机构之后,不与槽侧壁平行的由壬螺母会在分布板5的磁力作用下吸附到分布板5上,随着分布板5的旋转而旋转,直到由壬螺母碰到挡件板11,由壬螺母与分布板5分离,落在挡件板11上,掉落回到排序轨道17上,重新进行姿态调整。而进入槽内的由壬螺母会在直线振动送料器的震动下到达排序轨道17的末端。由于上部槽口的宽度介于一个由壬螺母高度和两个由壬螺母高度之间,进入槽内的由壬螺母姿态不会再发生变化,而是竖直向前。

(C)当料满传感器19检测不到由壬螺母时,控制芯片20将通过控制夹爪气缸8控制夹爪12夹紧排序轨道17末端露出的由壬螺母,接着方向传感器6将由壬螺母朝向的检测信息传输给控制芯片20,若由壬螺母方向不正确,则控制芯片20通过转件气缸9控制翻转气缸7的前后翻转时,则控制芯片20通过翻转气缸7控制由壬螺母左右翻转即可实现由壬螺母的粗孔与细孔的调转。若方向传感器6检测到由壬螺母方向正确,则翻转气缸7不工作,仅仅是转件气缸9控制翻转气缸7的前后翻转就可以实现由壬螺母由排序轨道17末端运动到数控车溜子13上。

- 由壬螺母的上料装置及上料方法

- 上料装置、自动贴标机和上料装置的上料方法