一种全自动弹子加工机床

文献发布时间:2023-06-19 11:17:41

(一)技术领域

本发明属于锁具制备机械技术领域,特别涉及一种全自动弹子加工机床。

(二)背景技术

弹子应用于锁具行业,装配在锁具核心部件-锁芯的内部,通过对不同长度、不同数量的弹子进行组合从而生产出具有安全防护的锁具。由图1所示,弹子的外形为圆柱状,每个弹子的一端加工有倒角,另一端加工成锥状,弹子端面与锁芯外圆平齐时可通过转动锁芯开启锁具,故生产中对弹子的长度尺寸公差要求严格。传统的加工方式多采用冲床冲压或挤压进行弹子切断,弹子的倒角和锥面则采用分体式成型刀进行加工,另外,传统的机械往往需配备单独的开卷和校直设备,更换弹子规格时,调试较为繁琐,故传统的生产模式机械化程度低,工序分散,生产效率低下,更为重要的是弹子的长度公差和表面粗糙度均难以保证,产品报废率高,产品质量事故频发。

(三)发明内容

本发明为了弥补现有技术的不足,提供了一种加工效率高、实现弹子一次性连续加工、加工精度高的全自动弹子加工机床。

本发明是通过如下技术方案实现的:

一种全自动弹子加工机床,包括机架,机架上设有底板,其特征是:所述底板右侧设有储料部,底板上依次设有穿设铜丝棒料的校直组、定长进料组、切断成型组和夹紧扶持组,切断成型组和夹紧扶持组之间下方设有落料斗。

所述储料部包括铜丝支架,铜丝支架上方设有铜丝支架盖,铜丝支架盖上设有把手,铜丝支架底部与铜丝支撑臂一端相铰接,铜丝支撑臂另一端通过铜丝支架销轴与铜丝支架座相铰接,铜丝支撑臂下方安装有铜丝支架支撑腿。

所述校直组包括固定于底板上的左校直支架和右校直支架,左校直支架和右校直支架之间设有校直主轴,校直主轴内中空处设有若干校直块,校直块两端分别穿有两根导向轴,校直块两端还连接有校直调节螺杆。

所述校直主轴左侧设有校直轴承,校直轴承内穿设有校直销轴,校直销轴安装于左校直支架上;校直主轴右侧安装校直从动轮,校直从动轮通过校直同步带由校直主动轮带动,校直主动轮由校直电机带动,校直电机安装于校直电机座上。

所述定长进料组包括固定于底板的进料主轴支撑座,进料主轴支撑座上安装有进料主轴座,进料主轴座下方设有进料主动轴,进料主动轴端部安装进料主动进给轮,进料主动进给轮上方设有进料从动进给轮,进料从动进给轮安装于进料从动轴上,进料主动进给轮和进料从动进给轮上分别设有沟槽。

所述进料主轴座侧部安装有进料保持固定板,进料保持固定板的槽口内下部固定下进料保持块,下进料保持块上方设有上进料保持块,上进料保持块上部安装弹性件,弹性件上部设有弹簧固定板。

所述进料从动轴安装于进料从动轴座上,进料从动轴座与安装于进料主轴座上的进料上下顶板相配合,进料主轴支撑座上端安装进料调节板,进料主轴支撑座的方槽内安装进料主轴座调节键。

所述进料主动轴上安装涡轮,涡轮与蜗杆相啮合,蜗杆两端分别安装于小轴承座板和大轴承座板上,蜗杆穿过大轴承座板后通过联轴器与固定在进料电机板上的进料电机相连,小轴承座板和大轴承座板之间连接有进料连接板。

所述切断成型组包括固定于底板的切断主轴座,切断主轴座内安装刀盘主轴,刀盘主轴上安装刀盘,刀盘轴向对称安装有进刀轴,进刀轴一端安装进刀刀座,进刀刀座上安装切断成型刀,进刀轴另一端安装进刀导杆,进刀导杆端部安装进刀调节轴承,刀盘主轴上安装能沿刀盘主轴滑动的推套,推套内侧安装进刀推杆套,进刀推杆套内侧设有进刀锥套固定座,进刀锥套固定座与进刀锥套相固定,推套外侧设有进刀导向杆。

所述进刀导向杆安装于进刀电机杠杆上,进刀电机杠杆两端安装于进刀杠杆座上,进刀电机杠杆与进刀轮调节块相连接,进刀轮调节块末端安装调刀轴承,调刀轴承置于进刀偏心轮上,进刀偏心轮由进刀电机带动,进刀电机安装于进刀电机座上,进刀电机座安装进刀复位传感器板和进刀复位感应板。

所述刀盘与刀盘副盘相固定,刀盘副盘通过平皮带由切断同步轮带动,切断同步轮安装于切断电机上,切断电机安装于切断电机支架上。

所述刀盘与刀盘副盘之间设有复位轴和导向轴,复位轴上安装复位弹簧。

所述刀盘主轴通过刀盘主轴螺母与进料主轴支撑座相固定,刀盘主轴内安装进料导向杆。

所述夹紧扶持组包括与切断主轴座相安装的夹紧机构主板,夹紧机构主板上安装夹头松紧座,夹头松紧座内设有夹紧锥套固定座,夹紧锥套固定座内装有夹紧锥套,夹紧锥套内部装有夹头接杆,夹头接杆内端部安装夹头,夹紧锥套端部安装夹紧锥套调节丝帽,夹紧锥套调节丝帽与夹紧锥套固定座之间安装夹紧锥套回位盘,夹紧锥套回位盘的盲孔内安装能够使夹紧锥套轴向移动的回位弹簧,夹紧锥套回位盘外侧抵设夹头夹紧销。

所述夹头夹紧销固定于夹头夹紧杠杆一端,夹头夹紧杠杆通过夹头夹紧杠杆销安装于夹头松紧座上,夹头夹紧杠杆另一端连接夹头夹紧气缸,夹头夹紧气缸的气缸杆内安装顶紧杆。

所述夹头接杆外端穿过夹头接杆调节板,夹头接杆调节板内外侧分别设有安装于夹头接杆上的夹头调节螺母和夹头调节手柄。

所述夹紧机构主板侧面安装进油接头,进油接头连接喷油轴,进油接头还连接润滑油管,润滑油管连接润滑球阀,润滑球阀安装于润滑球阀支架上。

所述夹紧机构主板一端固定有夹紧机构主板滑座,夹紧机构主板滑座内安装夹紧机构后支撑轴,夹紧机构主板另一端固定夹紧机构前支撑轴,夹紧机构前支撑轴上安装夹紧机构主板压紧手柄。

所述夹紧机构主板滑座侧边设有夹紧机构顶块。

所述落料斗末端下方设有润滑油箱,润滑油箱上部设有过滤网,润滑油箱连接润滑油泵,夹紧扶持组后方设有接油斗。

本发明的有益效果是:能够完成弹子从校直、进料到切断成型全自动加工,加工过程中全程使用润滑油对切削部进行润滑,使加工弹子的精度和表面粗糙度大幅提高;另外,弹子切断成型采用成型切断刀进行切削,能够同时完成弹子的切断和倒角成形加工,故加工效率很高。

(四)附图说明

下面结合附图对本发明作进一步的说明。

附图1为本发明的锁芯和弹子结构示意图;

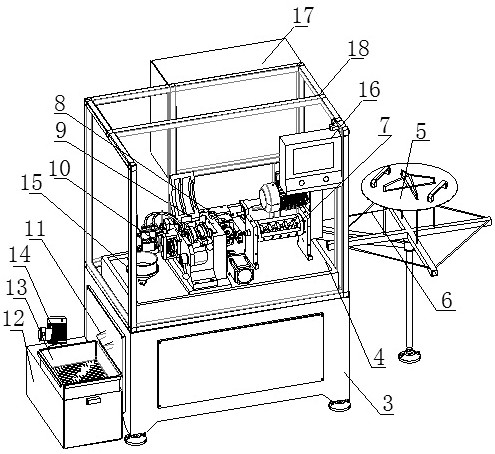

附图2为本发明的立体结构示意图;

附图3为附图2的主视结构示意图;

附图4为本发明的储料部和校直组连接结构示意图;

附图5为本发明的定长进料组立体结构示意图;

附图6为附图5的俯视结构示意图;

附图7为本发明的切断成型组立体结构示意图一;

附图8为本发明的切断成型组立体结构示意图二;

附图9为本发明的切断成型组剖视结构示意图;

附图10为本发明的切断成型刀安装结构示意图;

附图11为本发明的进刀调节轴承安装结构示意图;

附图12为本发明的夹紧扶持组立体结构示意图;

附图13为附图12的剖视结构示意图;

图中,1弹子,2锁芯,3机架,4底板,5储料部,6铜丝棒料,7校直组,8定长进料组,9切断成型组,10夹紧扶持组,11落料斗,12润滑油箱,13过滤网,14润滑油泵,15接油斗,16控制屏,17电箱,18围栏, 501铜丝支架,502铜丝支架盖,503把手,504铜丝支撑臂,505铜丝支架销轴,506铜丝支架座,507铜丝支架支撑腿,701左校直支架,702右校直支架,703校直主轴,704校直块,705导向轴,706校直调节螺杆,707校直轴承,708校直销轴,709校直从动轮,710校直同步带,711校直主动轮,712校直电机,713校直电机座, 801进料主轴支撑座,802进料主轴座,803进料主动轴,804进料主动进给轮,805进料从动进给轮,806进料从动轴,807沟槽,808进料保持固定板,809下进料保持块,810上进料保持块,811弹性件,812弹簧固定板,813进料从动轴座,814进料上下顶板,815进料调节板,816进料主轴座调节键,817涡轮,818蜗杆,819小轴承座板,820大轴承座板,821联轴器,822进料电机板,823进料电机,824进料连接板,901切断主轴座,902刀盘主轴,903刀盘,904进刀轴,905进刀刀座,906切断成型刀,907进刀导杆,908进刀调节轴承,909推套,910进刀推杆套,911进刀锥套固定座,912进刀锥套,913进刀导向杆,914进刀电机杠杆,915进刀杠杆座,916进刀轮调节块,917调刀轴承,918进刀偏心轮,919进刀电机,920进刀电机座,921进刀复位传感器板,922进刀复位感应板,923刀盘副盘,924平皮带,925切断同步轮,926切断电机,927切断电机支架,928复位轴,929导向轴,930复位弹簧,931刀盘主轴螺母,932进料导向杆,1001夹紧机构主板,1002夹头松紧座,1003夹紧锥套固定座,1004夹紧锥套,1005夹头接杆,1006夹头,1007夹紧锥套调节丝帽,1008夹紧锥套回位盘,1009回位弹簧,1010夹头夹紧销,1011夹头夹紧杠杆,1012夹头夹紧杠杆销,1013夹头夹紧气缸,1014顶紧杆,1015夹头接杆调节板,1016夹头调节螺母,1017夹头调节手柄,1018进油接头,1019喷油轴,1020润滑油管,1021润滑球阀,1022润滑球阀支架,1023夹紧机构主板滑座,1024夹紧机构后支撑轴,1025夹紧机构前支撑轴,1026夹紧机构主板压紧手柄,1027夹紧机构顶块。

(五)具体实施方式

附图为本发明的一种具体实施例。该实施例包括机架3、围栏18、底板4和固定在底板4上的校直组7、定长进料组8、切断成型组9和夹紧扶持组10,围栏18上还设置有电箱17,电箱17用于控制定长进料组8、切断成型组9和夹紧扶持组10工作,实现弹子线材的自动校直、自动进给、夹紧扶持和切断成型加工;围栏18右上角安装的控制屏16用来实时监控机型工作状态并向机器下达动作指令。

底板4为一个方形的周边加工有凸台的工作台,底板4安装在机架3上,工作台中间加工有凹槽,此凹槽用来收集工作时加注的润滑油,在此工作台凹槽的一端固定有校直组7,工作台的另一端则固定有切断成型组9,在校直组7和切断成型组9的中间装配有定长进料组8,切断成型组9旁边安装有夹紧扶持组10并通过其夹紧机构主板1001与切断主轴座901连接。切断主轴座901的一端还铰接有切断主轴座盖板,工作时,此切断主轴座盖板落下,起到安全防护和密封润滑油的作用。底板4下方设置有切断电机支架927,此切断电机支架927的一侧装配有切断电机926,切断电机926的轴上装有切断同步轮925,在切断同步轮925的正上方安装有刀盘副盘923,两者之间连接有一根平皮带924,机器运转时,切断同步轮925带动刀盘副盘923旋转,切断电机支架927的旁边还安装有接油斗15,接油斗15可以将生产出的弹子和润滑油集中收集并流入接油斗15下方的落料斗11内,最终通过落料斗11进入下方摆放的润滑油箱12,此润滑油箱12的一端放置有润滑油泵14,润滑油箱12上方放置有过滤网13,过滤网13的作用是实现弹子和润滑油的分离。

储料部5的铜丝支撑臂504通过铜丝支架销轴505与铜丝支架座506铰接,该铜丝支撑臂504上方还铰接有可放置铜丝卷料的铜丝支架501,铜丝支架501上方配备有铜丝支架盖502,铜丝支撑臂504的正下方还安装一件起支撑作用的铜丝支架支撑腿507。铜丝支架支撑腿507可在下方安装高度可调的机脚,以增加支撑的牢固程度。

校直组7包括校直部,校直部上安装有固定在底板4上的左校直支架701和右校直支架702,左校直支架701和右校直支架702之间装有校直主轴703,此校直主轴703一端的轴通过校直轴承707支撑在右校直支架702上,该右校直支架702旁边还固定有校直电机座713,校直电机712安装在此校直电机座713上且在校直电机712的轴端安装有校直主动轮711,校直主轴703的一端穿过右校直支架702上的安装孔并伸出,在伸出端还安装有一件校直从动轮709,校直主动轮711和校直从动轮709之间连接有一根用于传递动力的校直同步带710。校直主轴703另一端通过校直轴承707固定在穿过左校直支架701孔的校直销轴708上。当校直电机712通电旋转时,校直主动轮711转动,通过校直同步带710带动校直从动轮709转动,进而带动校直主轴703进行旋转。校直主轴703的圆周面上沿轴向等间距设置有至少五列孔,每列上加工有对称布置的六个孔,其中每三个孔在同一侧,其中的两个孔内装有导向轴705,此两个孔与导向轴705紧配,防止导向轴705脱落,另一个孔内装有校直调节螺杆706,校直主轴703内部为中空并设置有至少五个中间加工有圆孔的方形校直块704且每个校直块704与圆周面上的每列孔对齐,调节两端的校直调节螺杆706可以使校直块704在导向轴705上进行滑动,从而调节了每个校直块704的相对位置,铜丝棒料6从铜丝支架501依次穿过各校直块704,进入定长进料组8,由于个校直块704停留的位置不同,高速旋转后可将铜丝棒料6的应力降低并通过多级校正使出口的铜丝棒料6达到极好的直线度。

定长进料组8包括固定在进料主轴支撑座801上的进料主轴座802,此进料主轴座802下方设置有进料主动轴803,此进料主动轴803两端各安装有一件轴承,进料主动轴803的一端安装有圆周上开有沟槽807的进料主动进给轮804,此沟槽807内在机器工作时将通过铜丝棒料6,该进料主动轴803的另一端安装有蜗轮817,与此蜗轮817相互啮合的蜗杆818的一端通过轴承支撑在小轴承座板819内,蜗杆818的另外一端通过轴承支撑在大轴承座板820上,蜗杆818穿过大轴承座板820后与固定在进料电机板822上的进料电机823通过联轴器821相连,这里进料电机823优选使用伺服电机,可以准确地控制旋转角度,进而精准的控制送料的长度。小轴承座板819和大轴承座板820之间连接有进料连接板824,此进料连接板824可以有效的增加整个定长进料组8的强度,大轴承座板820固定在进料连接板824上的槽口内,大轴承座板820上开有槽口,槽口则卡在进料主轴座802的侧边,支撑上述进料传动件。进料主轴座802的上方则设置有可在其内部进行上下滑动的进料从动轴座813,此进料从动轴座813内装配有一根进料从动轴806,该进料从动轴806的一端同样安装有圆周上开有沟槽807的进料从动进给轮805,此进料从动进给轮805圆周面的沟槽807与上述的进料主动进给轮804圆周面的沟槽807对齐,加工弹子用的铜丝棒料6从此沟槽807内通过,此沟槽807采用圆弧设计且圆弧半径略大于钢丝棒料6半径,沟槽807深度略小于铜丝棒料6半径,这样的设计可以有效的将铜丝棒料6夹紧。另外,进料主轴座802和进料主轴支撑座801的接触面上均加工有一个方槽,两个方槽对齐安装,进料主轴支撑座801的方槽内安装有一件进料主轴座调节键816,同时,进料主轴支撑座801的上端面另外安装有一件用于调节进料主轴座802上下位置的进料调节板815,进料从动轴座813上加工有槽口,与固定在进料主轴座802上的进料上下顶板814上的槽口相配合,保证上下滑动时轴向位置不变,进料调节板815上加工有两个孔,其中一个是光孔,另一个是螺纹孔,螺纹孔内安装有螺丝,调节螺丝可以使进料从动轴座813下移,进而使连接在进料从动轴806上的进料从动进给轮805下移,从而将铜丝棒料6夹紧在进料从动进给轮805和进料主动进给轮804之间的沟槽807内。定长进料组8上的进料主轴座802的一侧还安装有进料保持固定板808,该进料保持固定板808为L状外形并布置在大轴承座板820的正下方,此进料保持固定板808与进料主轴座802通过螺栓连接在一起,进料保持固定板808的一端加工有U型槽口,此U型槽口内装配有下进料保持块809和上进料保持块810,下进料保持块809和上进料保持块810结合面处各加工一个半圆槽,铜丝棒料6在此半圆槽内通过,下进料保持块809通过螺栓固定在进料保持固定板808的槽口内,上进料保持块810两端加工有槽口,此槽口宽度比进料保持固定板808厚度略大,上进料保持块810卡在进料保持固定板808的U行槽内,并可以在其中进行滑动,另外,在上进料保持块810的端面上安装有可使上进料保持块810向下进料保持块809靠近的弹性件811,布置在此弹性件811上方的弹簧固定板812可防止弹性件811脱出,在弹簧的作用下,始终存在一个上进料保持块810对下进料保持块809的压力,将铜丝棒料6限定在两者之间的槽内,这样既避免了从校直部7出来的铜丝棒料6由于距离过长而在此弯曲,也使在进料从动进给轮805和进料主动进给轮804之间的铜丝棒料6进给更加稳定。

切断成型组9包括固定在底板4上的切断主轴座901,切断主轴座901固定在进料主轴支撑座801侧面,切断主轴座901的内部还装有刀盘主轴902,此刀盘主轴902的一端穿过进料主轴支撑座801并用刀盘主轴螺母931与其固定在一起。由于刀盘主轴902直径足够大且其悬伸长度在可控范围,刀盘主轴902的强度足够支撑安装在其上的刀盘903和刀盘副盘923的重量。刀盘主轴902的另一端安装有刀盘903,该刀盘903为圆饼状,其内孔内装有刀盘主轴前轴承,刀盘主轴前轴承内圈支撑在刀盘主轴902上,并通过螺母将刀盘主轴前轴承固定在刀盘主轴902上,刀盘主轴902上加工有台阶,可以保证刀盘主轴前轴承能够紧紧靠在刀盘主轴902的台阶上,此刀盘903的端面上还加工有两个沿轴线对称分布的孔,每个孔内各装有一套沿刀盘903轴心线对称分布的可以回转的进刀组件,用于实现进刀操作,完成对铜丝棒料6的切断和成型。刀盘主轴902的另外一端安装有刀盘副盘923,该刀盘副盘923为一端直径大一端直径小的凸台回转体,小直径端的外圈装有平皮带924,此平皮带924的另外一端则与布置在其下方的切断同步轮925相连,切断同步轮925则套在固定在切断电机支架927上的切断电机926的伸出轴上,当切断电机926旋转时通过平皮带924传动带动刀盘副盘923旋转,此刀盘副盘923大直径一端与刀盘903通过螺栓实现固定连接,刀盘副盘923内部中间还安装有用于支撑其旋转的刀盘主轴后轴承,这样在刀盘主轴前轴承和刀盘主轴后轴承的共同支撑下,刀盘903和刀盘副盘923所组成的共同旋转体在旋转时将更加稳定,圆跳动和端面跳动也可达到较高的精度。刀盘副盘923小直径端的内部还设置有可在刀盘主轴902上进行滑动的推套909,该推套909的外圆周面上安装有可同时承受轴向力和径向力的进刀轴承,此进刀轴承的内圈端面与推套909接触,进刀轴承的外圈与刀盘副盘923接触,另外,刀盘副盘923的内部还装有可在其内部沿轴向移动的进刀推杆套910,进刀推杆套910为圆盘状,此圆盘上对称布置有两个凸起状,此凸起与刀盘副盘923中间加工的两个对称槽型吻合,故可以在其中进行灵活滑动,该进刀推杆套910的一端靠在进刀轴承的外圆端面上,另外一端则与类似椭圆状的进刀锥套固定座911接触,上述进刀锥套固定座911与进刀锥套912通过螺栓固定在一起。另外,刀盘副盘923与刀盘903之间还安装有两根复位轴928和两根导向轴929,四根轴的两端分别固定在刀盘副盘923与刀盘903上,两根复位轴928直径比两根导向轴929略细且在每根复位轴928的外圆上各套有一根复位弹簧930,该复位弹簧930的一端靠在刀盘903的端面上,另外一端则与进刀锥套固定座911接触,在弹簧力的作用下,进刀锥套固定座911和进刀锥套912远离刀盘903。另外,刀盘主轴902的内部为空心,此空心部分套有一根耐磨的进料导向杆932,该进料导向杆932内为空心,用于穿过加工弹子用的铜丝棒料6,刀盘主轴902端部加工有用于固定上述进料导向杆932的螺丝孔,通过旋紧安装在进料导向杆932上的螺丝,可将进料导向杆932与刀盘主轴902固定在一起,为了实现在进刀刀组旋转的同时,可以精确控制其进刀量且不干扰正常的旋转动作,即不停机控制。进料主轴支撑座801的侧面还安装有两件进刀杠杆座915,该进刀杠杆座915之间放置有进刀电机杠杆914,此进刀电机杠杆914为L状,其一端加工有螺纹孔且端面与进刀导向杆913接触,进刀导向杆913一共两根,安装在进料主轴支撑座801上的两个孔内且可以在进料主轴支撑座801内滑动,此进刀导向杆913分别对应进刀电机杠杆914上的一端,进刀电机杠杆914的另外一端还安装有进刀轮调节块916,此进刀轮调节块916的一端与进刀电机杠杆914连接,进刀轮调节块916的另外一端安装有调刀轴承917,进料主轴支撑座801的侧面还安装有进刀电机座920,进刀电机座920上装配有进刀电机919,进刀电机919轴上设置有进刀偏心轮918,该进刀偏心轮918的外圆周面与上述调刀轴承917的外圆周面接触。进刀电机杠杆914的L状交点内为空心,空心处穿过一根进刀销轴,进刀销轴的两端分别固定在两个进刀杠杆座915上。其具体的动作步骤为:进刀电机919旋转时,安装在其轴上的进刀偏心轮918同时旋转,进刀偏心轮918旋转时带动与此进刀偏心轮918接触的调刀轴承917摆动,从而引起进刀电机杠杆914摆动,进而带动进刀导向杆913进行轴向移动,由于进刀导向杆913的一端与推套909的端面接触,所以,推套909轴向移动,由于推套909和和刀盘副盘923之间安装有进刀轴承,因而推套909和进刀推杆套910的旋转和轴向移动将互不干扰。

安装在刀盘903上的每个进刀组件包括轴向贯穿刀盘903的进刀轴904和固定在进刀轴904上的可拆卸的进刀刀座905以及进刀轴904圆周上安装的两件进刀组件轴承,进刀轴904的一端的端面上加工有槽口,进刀刀座905的一端加工有台阶,进刀刀座905的台阶卡在此槽口内且该端进刀刀座905加工有用于连接进刀轴904的螺栓孔,进刀刀座905的另外一端加工有刀槽,刀槽内安装有可以在槽内进行滑动的切断成型刀906,此进刀刀座905的刀槽的外面加工有螺丝孔,用于将调好位置的切断成型刀906固定。进刀轴904的另一端还装有两件进刀导杆907,每个进刀导杆907中间加工有方孔,与进刀轴904此端圆周上加工的方形台阶配合,另外,进刀轴904上方形台阶的最外面是螺纹,螺纹上装有锁紧螺母,锁紧螺母内部加工有与进刀轴904配合的螺纹,旋紧锁紧螺母后,实现进刀导杆907和进刀轴904的牢固连接,进刀导杆907的一端还装有一件进刀调节轴承908,此进刀调节轴承908安装在进刀导杆907一端的槽口内,外圆突出于进刀导杆907的外轮廓,进刀调节轴承908的内圈套设在穿过进刀导杆907一端槽口的调刀销钉上,两件进刀刀座905和两件切断成型刀906在轴心线上均各自相差180度布置,同样,两件进刀导杆907和两件进刀调节轴承908在轴心线上相差180度布置,进刀轴904的一端安装进刀刀座905,进刀轴904的另一端安装进刀导杆907,且进刀刀座905和进刀导杆907均可绕着进刀轴904的轴线转动,即切断成型刀906可绕进刀轴904的轴线转动,从而实现进刀动作,将铜丝棒料6切断和成形。

进刀锥套912的外圆周面带有锥度,此锥面与安装在进刀导杆907一端的进刀调节轴承908外圆面接触,进刀锥套912与进刀锥套固定座911通过螺丝孔固定一起,进刀锥套固定座911为椭圆状外形且在端面上有两个凸起,每个凸起内加工有一个圆孔,每个圆孔内均穿过一根固定在刀盘903和刀盘副盘923之间的导向轴929,进刀锥套固定座911的另外一端与进刀推杆套910接触,进刀推杆套910为圆盘状,在圆盘的端面上对称加工有两个凸起,每个凸起插入刀盘副盘923内部中间加工的形状与其对应的开口内,此进刀推杆套910可以与刀盘副盘923实现滑动配合。另外,该进刀推杆套910的两个凸起与进刀锥套固定座911的两个凸起分别一一对应,从进刀导向杆913传来的轴向力经推套909后,刀盘副盘923内的进刀推杆套910向左移动,推动进刀锥套固定座911和进刀锥套912左移,进而通过进刀调节轴承908使进刀轴904带动进刀刀座905摆动,与进刀轴94连在一起的进刀刀座905和切断成型刀906转动相应的角度,从而实现铜丝棒料6切断弹子并将弹子成形。

夹紧扶持组10包括夹紧机构主板1001,固定在夹紧机构主板1001上的夹头松紧座1002和固定在夹紧机构主板1001另一端的夹紧机构主板滑座1023,该夹紧机构主板滑座1023加工有槽口并将槽口固定在夹紧机构主板1001上,夹紧机构主板滑座1023中间的孔内装配有支撑轴套,该支撑轴套的内孔装配有夹紧机构后支撑轴1024,此夹紧机构后支撑轴1024与切断主轴座901固定连接,另一端装配有压紧螺母,压紧螺母与支撑轴套之间布置有一件推力轴承,此推力轴承的存在既可以使旋紧推力轴承时更加省力又可避免压紧螺母压紧时对支撑轴套端面的擦伤。另外,在夹紧机构主板滑座1023旁边还装配有夹紧机构顶块1027,夹紧机构顶块1027上装有螺栓,调节螺栓长度可以微量调整夹紧机构主板1001的前后位置,进而使夹头1006轴线和刀盘主轴902的轴线重合。固定在夹紧机构主板1001上的夹头松紧座1002内还安装有夹紧锥套固定座1003,此夹紧锥套固定座1003与夹紧机构主板1001通过螺丝连接在一起,此夹紧锥套固定座1003的内部还装有夹紧锥套1004,上述夹紧锥套1004的内部则安装有夹头接杆1005,夹头接杆1005为细长轴,夹头接杆1005的一端加工有外螺纹并穿过固定在夹头松紧座1002上的夹头接杆调节板1015,此夹头接杆调节板1015的一面安装有夹头调节螺母1016,另一面装有一件夹头调节手柄1017,通过调节调节手柄1017和夹头调节螺母1016可以调整夹紧锥套1004的轴向位置。另外,夹头接杆1005的另一端安装有通过螺纹连接的夹头1006,此夹头1006材质为高弹性、高韧性的材料,可保证松开后可以回弹到位,此夹头1006的圆周上加工有缝隙,外部加工有锥面,此锥面与夹紧锥套1004的内锥面接触,两者锥度角度一致。夹紧锥套1004的另一端外圆加工有螺纹,螺纹上安装有夹紧锥套调节丝帽1007,此夹紧锥套调节丝帽1007与夹紧锥套固定座1003之间还安装有一件夹紧锥套回位盘1008,夹紧锥套回位盘1008的其中一个端面上加工有至少三个盲孔,每个盲孔内各安装一个回位弹簧1009,在回位弹簧1009的作用下夹紧锥套1004轴向移动,夹紧锥套1004的内锥面挤压夹头1006的外锥面,进而夹头1006收紧并夹紧铜丝棒料6。夹头松紧座1002两边的凸起上还安装一个夹头夹紧杠杆销1012,此夹头夹紧杠杆销1012外部套设有一件夹头夹紧杠杆1011,此夹头夹紧杠杆1011为叉形,上述的夹头夹紧杠杆1011的一端安装有夹头夹紧气缸1013,夹头夹紧气缸1013的气缸杆内安装有长度可调节的顶紧杆1014,夹头夹紧杠杆1011的另一端为中间开口的叉状,每个叉状突起上各安装有一件夹头夹紧销1010,此夹头夹紧销1010抵在夹紧锥套回位盘1008上。当电箱17发出信后后,夹头夹紧气缸1013的气缸杆伸出,顶紧杆1014与夹紧机构主板1001接触,在反作用力作用下,叉状的夹头夹紧杠杆1011摆动,夹头夹紧销1010将夹紧锥套回位盘1008压向夹头松紧座1002,从而带动夹紧锥套1004右移,进而夹头1006松开,反之,当夹头夹紧气缸1013收回时,夹头夹紧销1010与夹紧锥套回位盘1008有脱离的趋势,在回位弹簧1009的作用下,夹紧锥套回位盘1008带动夹紧锥套1004向左移动,从而实现夹头1006的夹紧,此夹紧和松开动作通过电箱17控制。另外,夹紧机构主板1001的侧面安装有两个进油接头1018,一个进油接头1018与夹紧机构主板1001中间的油道连接,此进油接头1018内的油通过夹紧机构主板1001的油路进入夹紧锥套外衬套和夹紧锥套1004的油道内,润滑油从夹头接杆1005空心处流出,另一个进油接头1018与夹紧机构主板1001一端的油道连接,夹紧机构主板1001上还装有喷油轴1019,此喷油轴1019的端部加工有喷油口,喷油口正对加工区域的切断成型刀906的刀刃,以起到降低切削温度和提高弹子表面粗糙度的目的,连接润滑油管1020一端还装配有润滑球阀1021,润滑球阀1021通过润滑球阀支架1022固定在底板4上,此润滑球阀1021可以方便的控制润滑油的流量和流速。

- 一种全自动弹子加工机床

- 一种全自动弹子锁锁体钻弹子孔装置