纳米双晶铜金属层及其制备方法及包含其的基板

文献发布时间:2023-06-19 11:19:16

技术领域

本发明关于一种纳米双晶铜金属层、其制备方法及包含其的基板,特别指一种晶粒特殊排列的纳米双晶铜金属层、其制备方法及包含其的基板。

背景技术

电子组件的可靠度主要是取决于导线的抗电迁移能力(anti-electromigrationability)。目前的研究中,其中一种能够提高导线的抗电迁移能力的方法,是在导线结构中添加纳米双晶金属结构。如此,当金属原子沿着电子流动的方向产生电迁移时,由于纳米双晶金属结构的双晶晶界能够推迟电迁移的金属原子的流失速度,因此可以降低导线中空孔的形成速率,直接地改善电子组件的使用寿命。也就是说,导线结构中含有越多纳米双晶金属结构,导线的抗电迁移能力就会越高。

在目前的纳米双晶铜结构中,纳米双晶晶粒多为由基板垂直成长的柱状晶粒。虽然此种纳米双晶铜结构已有良好的特性,但若能提供一种新颖的纳米双晶铜结构,其能展现有别于目前纳米双晶铜结构的其他特性,则可提供电子组件的另一选择。

发明内容

本发明关于一种纳米双晶铜金属层、其制备方法及包含其的基板,其中纳米双晶铜金属层具有较佳的伸长率,可大幅提升使用纳米双晶铜金属层的电子产品的可靠度。

本发明提供一种纳米双晶铜层,其50%以上的体积包括多个柱状晶粒,该多个柱状晶粒彼此间互相连接,至少70%的该多个柱状晶粒由多个纳米双晶沿着[111]晶轴方向堆叠而成,且相邻的该多个柱状晶粒间的夹角大于20度且小于或等于60度。

在现有的(111)柱状晶粒纳米双晶铜层中,相邻柱状晶粒间的夹角多约为0度。在本发明所提供的新颖纳米双晶铜层中,相邻柱状晶粒间的夹角可大于20度且小于或等于60度,而与现有的纳米双晶铜层结构不同。此外,经实验证实,当相邻柱状晶粒间的夹角大于20度且小于或等于60度时,纳米双晶铜层的伸长率较相邻柱状晶粒间的夹角约为0度的纳米双晶铜层要更好。因此,本发明的纳米双晶铜层除了保有现有的纳米双晶铜层(即相邻柱状晶粒间的夹角约为0度的纳米双晶铜层)的优异抗电迁移特性以及机械性质外,更具有较佳的伸长率;故本发明的纳米双晶铜层的应用领域将更为广泛。

在本发明中,至少70%的柱状晶粒具有一纵向轴(longitude axis),其中纵向轴为纳米双晶的堆叠方向(即成长方向),纳米双晶铜金属层具有一厚度方向,厚度方向为垂直纳米双晶铜金属层的表面。其中,柱状晶粒的[111]晶轴与纵向轴夹角为大于或等于0度至小于或等于20度;换言之,柱状晶粒的[111]晶轴与纳米双晶的堆叠方向(即成长方向)的夹角为大于或等于0度至小于或等于20度。此外,柱状晶粒的纵向轴的方向与纳米双晶铜金属层的厚度方向的夹角大于20度且小于或等于60度。在本发明的一实施例中,柱状晶粒的[111]晶轴与纳米双晶的堆叠方向(即成长方向)的夹角实质上约为0度。

在本发明中,纳米双晶铜金属层的厚度可依据需求进行调整。在本发明的一实施例中,纳米双晶铜金属层的厚度可介于0.1μm至500μm之间。在本发明的另一实施例中,纳米双晶铜金属层的厚度可介于0.8μm至200μm之间。在本发明的再一实施例中,纳米双晶铜金属层的厚度可介于1μm至20μm之间。然而,本发明并不仅限于此。

在本发明中,纳米双晶铜金属层中的至少70%的柱状晶粒由多个纳米双晶堆叠而成。在本发明的一实施例中,纳米双晶铜金属层中的至少90%的柱状晶粒由多个纳米双晶堆叠而成。在本发明的另一实施例中,纳米双晶铜金属层中的每一柱状晶粒由多个纳米双晶堆叠而成。

在本发明中,纳米双晶铜金属层中的至少70%的柱状晶粒由多个纳米双晶沿着[111]晶轴方向堆叠而成。在本发明的一实施例中,纳米双晶铜金属层中的至少90%的柱状晶粒由多个纳米双晶沿着[111]晶轴方向堆叠而成。在本发明的另一实施例中,纳米双晶铜金属层中的每一柱状晶粒由多个纳米双晶沿着[111]晶轴方向堆叠而成。

在本发明中,纳米双晶铜金属层中的柱状晶粒的短轴长度可分别介于0.1μm至50μm之间。在本发明的一实施例中,柱状晶粒的短轴长度可分别介于0.1μm至30μm之间。在本发明的另一实施例中,柱状晶粒的短轴长度可分别介于0.1μm至20μm之间。在本发明的再一实施例中,柱状晶粒的短轴长度可分别介于0.1μm至10μm之间。在本发明中,所谓的柱状晶粒的短轴长度是指与柱状晶粒堆叠方向实质上垂直的方向上的柱状晶粒的长度。此外,所谓的实质上垂直的方向是指两方向的夹角可介于85度至90度之间,且较佳为90度。再者,在本发明的一实施例中,柱状晶粒的短轴长度也可称为柱状晶粒的宽度。

在本发明中,纳米双晶铜金属层中的柱状晶粒的厚度可分别介于0.01μm至500μm之间。在本发明的一实施例中,柱状晶粒的厚度可分别介于0.1μm至200μm之间。在本发明的另一实施例中,柱状晶粒的厚度可分别介于0.1μm至150μm之间。在本发明的再一实施例中,柱状晶粒的厚度可分别介于0.1μm至100μm之间。在本发明的更一实施例中,柱状晶粒的厚度可分别介于1μm至50μm之间。

本发明的纳米双晶铜金属层是透过电镀的方式制备而得。在此,本发明提供一种形成前述纳米双晶铜金属层的方法,包括下列步骤:提供一电镀装置,该装置包括一阳极、一阴极、一电镀液、以及一电力供应源,该电力供应源分别与该阳极及该阴极连接,且该阳极及该阴极浸泡于该电镀液中﹔以一第一电流密度进行电镀,其中该第一电流密度介于一系统极限电流密度的0.8至1.0倍之间;以及以一第二电流密度进行电镀,其中该第二电流密度介于该系统极限电流密度的0.1至0.6倍之间,以于该阴极的一表面成长前述的纳米双晶铜金属层。其中,电镀液包括有:一铜离子来源、一酸、以及一氯离子来源。

在本发明的制备方法中,先以一电流密度较高的第一电流密度进行电镀,其为一成核优于成长的电镀条件。而后,再以一电流密度较低的第二电流密度进行电镀,其为一成长优于成核的电镀条件。如此,可得到本发明的相邻柱状晶粒间的夹角大于20度且小于或等于60度的纳米双晶铜金属层。

特别是,当以一电流密度较高的第一电流进行电镀时,阴极表面附近的电镀液中的铜离子来源会快速聚集在阴极表面,而形成一晶种层,该晶种层可包括多个铜核(甚至是纳米双晶铜核)。当铜离子来源快速聚集在阴极表面形成铜核时,在电解槽中的电镀液会形成一铜离子浓度梯度,其中,铜离子浓度为铜核表面最低,而远离阴极表面逐渐增加。此外,由于铜核成颗粒状,故铜离子浓度梯度会呈现一球形分布。当形成包括铜核的晶种层后,以一电流密度较低的第二电流密度进行电镀,而纳米双晶铜晶粒则由铜核的表面成长堆叠;此时,纳米双晶铜晶粒的成长会沿着球形铜离子浓度梯度的法线方向进行,使得相邻晶粒间的夹角较大。而后,当持续以电流密度较低的第二电流进行电镀时,随着时间过去,电解槽内不同区域的铜离子浓度相差不大(甚至相同),而可稳定且持续的成长出纳米双晶铜晶粒。

在电镀溶液中,铜离子补充至阴极表面的最大速率,即为可以产生电镀铜的最大电流,称为极限电流密度(Limiting Current Density)。此极限电流密度与溶液中铜离子浓度、搅拌速率、电镀液温度有关。为造成阴极表面铜离子浓度梯度,所需施加的电流可随不同电镀槽铜离子浓度、搅拌速率、电镀液温度有很大的差异,和极限电流密度大小有较大的相关性,故以极限电流密度的比值做为所需电流密度的定义。

在本发明的制备方法中,第一电流密度对系统极限电流密度的比值可介于0.8至1.0之间。在本发明的一实施例中,第一电流密度对系统极限电流密度的比值可介于0.8至0.95之间。

在本发明的制备方法中,第二电流密度对系统极限电流密度的比值可介于0.1至0.6之间。在本发明的一实施例中,第二电流密度对系统极限电流密度的比值可介于0.2至0.6之间。

在本发明的制备方法中,第一电流密度的电镀时间可介于1秒至20秒之间。在本发明的一实施例中,第一电流密度的电镀时间可介于1秒至10秒之间。在此,第一电流密度的电镀时间不宜太长,否则不易成长出相邻柱状晶粒间的夹角大于20度且小于或等于60度的纳米双晶铜金属层。至于第二电流密度的电镀时间,则根据所需要的纳米双晶铜金属层厚度进行调整,而无特殊限制。

在本发明的制备方法中,当以一电流密度较高的第一电流密度进行电镀时,可形成一晶种层。因此,本发明的纳米双晶铜金属层可还包括一晶种层,其占纳米双晶铜金属层的1%至50%、1%至30%或1%至10%的体积。

在本发明的制备方法中,氯离子可用以微调整晶粒成长方向,使纳米双晶铜晶粒具有优选方向。酸可为一有机或无机酸,以增加电解质浓度而提高电镀速度,例如可使用硫酸、甲基磺酸、或其混合;且电镀液中的酸的浓度可介于80g/L至120g/L之间。此外,铜离子来源可为铜的盐化物,例如,硫酸铜或甲基磺酸铜;且电镀液中的铜离子浓度可介于20g/L至100g/L之间。在本发明的一实施例中,铜离子浓度可介于30g/L至80g/L之间。在本发明的另一实施例中,铜离子浓度可介于40g/L至70g/L之间。当铜离子浓度过高时,则不易成长出相邻柱状晶粒间的夹角大于20度且小于或等于60度的纳米双晶铜金属层。再者,电镀液可更选择性的包括一添加物,例如:明胶(gelatin)、界面活性剂、或晶格修整剂(latticemodification agent)。

在本发明的制备方法中,电镀可以直流电镀、高速脉冲电镀、或直流电镀与高速脉冲电镀二者交互使用。

在本发明的制备方法中,在电镀时,阴极或电镀液可以50到1500rpm的转速旋转,以帮助晶粒的成长方向及速率。

在本发明的制备方法中,阴极可为一表面具有一金属层的基板、或一金属基板。例如,基板可为一硅基板、一玻璃基板、一石英基板、一金属基板、一塑料基板、一印刷电路板、一三五族材料基板、或其层叠基板。

因此,本发明还提供一种具有纳米双晶铜金属层的基板,包括:一基板;以及如前述的纳米双晶铜金属层,设置于基板的表面或内部。在此,基板的例子如前所述,而不再赘述。

在本发明中,由于纳米双晶铜金属层具有优异的机械特性、抗电迁移特性、及伸长率等,而可应用于制备三维集成电路(3D-IC)的直通硅晶穿孔、封装基板的引脚通孔、各种金属导线、或基板线路等处,对于集成电路工业的应用发展非常有贡献。

附图说明

下文将配合图式并详细说明,使本发明的特征更明显;

图1为本发明所使用的电镀装置的示意图;

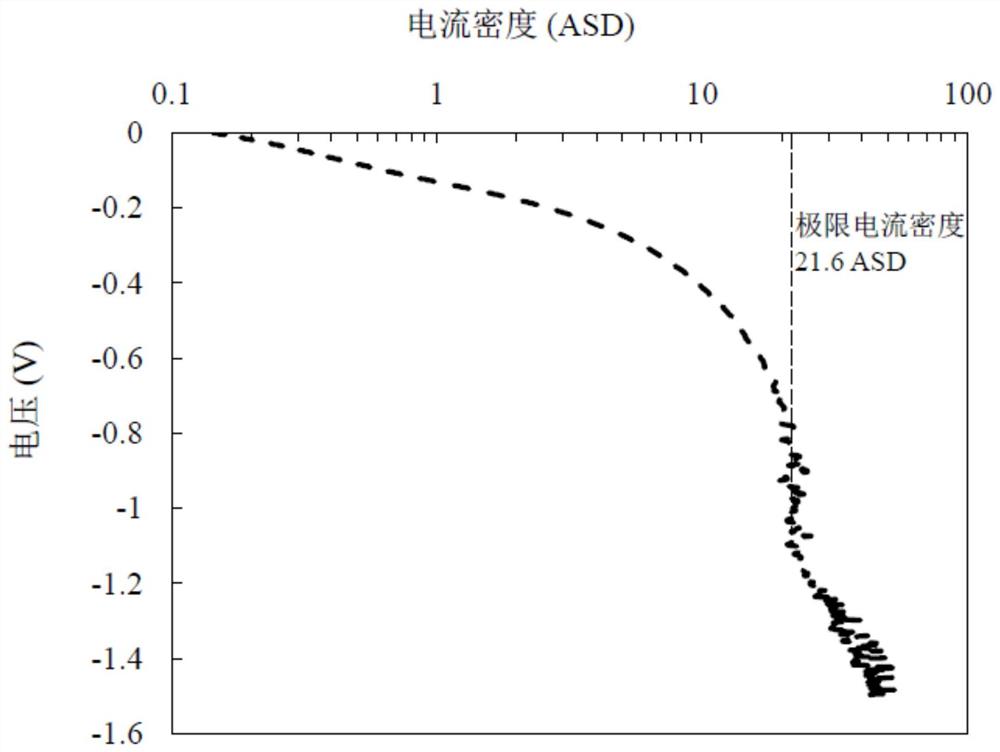

图2为本发明所使用电镀装置的电压-电流曲线以量测该系统的极限电流密度(Limiting Current Density);

图3为本发明实施例1的纳米双晶铜金属层的聚焦离子束(Focused Ion Beam)剖面图;

图4为本发明比较例1的纳米双晶铜金属层的聚焦离子束剖面图;

图5为本发明实施例1与比较例1的纳米双晶铜金属层的应变拉伸曲线图;

图6为本发明所使用的另一电镀装置的示意图;

图7为本发明比较例3的纳米双晶铜金属层的聚焦离子束剖面图;

图8为本发明实施例6与比较例3的纳米双晶铜金属层的应变拉伸曲线图。

符号说明:

1-电镀装置;11-阳极;12-阴极;13-电镀液;14-纳米双晶铜金属层;15-直流电供应源。

具体实施方式

以下通过具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点与功效。本发明也可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可针对不同观点与应用,在不背离本发明的精神下进行各种修饰与变更。

应注意的是,在本文中,除了特别指明之外,具备一组件不限于具备单一的该组件,而可具备一或更多的该组件。

此外,在本文中,除了特别指明之外,第一、第二等序数,只是用于区别具有相同名称的多个组件,并不表示它们之间存在位阶、层级、执行顺序、或制程顺序。一第一组件与一第二组件可能一起出现在同一构件中,或分别出现在不同构件中。序数较大的一组件的存在不一定表示序数较小的另一组件的存在。

此外,在本文中,所谓的上、下、左、右、前、后、或之间等用语,只是用于描述多个组件之间的相对位置,并在解释上可推广成包括平移、旋转、或镜射的情形。

此外,在本文中,除了特别指明之外,一组件在另一组件上或类似叙述不必然表示该组件接触该另一组件。

此外,在本文中,约一数值是指包括该数值的±10%的范围,特别是该数值±5%的范围。

实施例1

图1为本实施例1所使用的电镀装置的示意图。其中,电镀装置1包括有阳极11、阴极12,浸泡于电镀液13中并分别连接至一直流电供应源15。在此,阳极11为可溶性磷铜块﹔阴极12则为一钛基板。电镀液13包括有硫酸铜(铜离子浓度为30g/L)、氢氯酸(氯离子浓度为50mg/L)、以及硫酸(浓度为100g/L)。

接着,以20ASD的电流密度的直流电进行电镀6秒。而后,再以12ASD的电流密度的直流电进行电镀300秒,由阴极12表面开始成长纳米双晶铜。阳极11或电镀液13施加约800rpm的搅拌转速。此外,成长出的纳米双晶铜金属层14的厚度约为10μm。

本电镀系统在800rpm转速下,将电压持续增加纪录电流,量测极限电流密度(Limiting Current Density)为21.6ASD,如图2所示。

图3为本实施例的纳米双晶铜金属层的聚焦离子束(Focused Ion Beam)剖面图。如图3所示,成长完成的纳米双晶铜金属层的50%以上的体积包括多个柱状晶粒,这些柱状晶粒彼此间互相连接。如图3所示,这些柱状晶粒是由多个层状的纳米双晶铜所组成,纳米双晶延伸到纳米双晶铜金属层表面,因此纳米双晶铜金属层表面所显露的为双晶的(111)面。在本实施例中,纳米双晶铜金属层的所有表面几乎均为(111)面。此外,[111]晶轴为垂直(111)面的轴,故70%以上的柱状晶粒是由纳米双晶沿着[111]晶轴方向堆叠而成。在本实施例中,几乎所有的柱状晶粒均由纳米双晶沿着[111]晶轴方向堆叠而成。

特别是,如图3所示,在本实施例中,相邻的柱状晶粒间的夹角不为0度,而是大于20度且小于或等于60度。此外,柱状晶粒的短轴长度分别介于0.5μm至3μm之间,且柱状晶粒的厚度分别介于2μm至5μm之间。

比较例1

在此,除了直接以12ASD的电流密度的直流电进行电镀300秒外,其余使用与实施例相同的条件成长纳米双晶铜金属层。

图4为本比较例的纳米双晶铜金属层的聚焦离子束剖面图。如图3及图4所示,实施例与比较例的纳米双晶铜金属层的最大差异在于,实施例的纳米双晶铜金属层中相邻的柱状晶粒间的夹角大于20度且小于或等于60度,而比较例的纳米双晶铜金属层中相邻的柱状晶粒间的夹角接近0度。

应变拉伸试验

将电镀铜层自基板剥离,并依IPC-TM-650拉伸测试规范进行测试,将电镀铜层裁切成12.7mm宽、150mm长的长条状试片,拉伸试验机为INSTRON 4465,gauge length为50mm,拉伸速度为5mm/min。

表1

如表1及图5所示,将较于比较例的纳米双晶铜金属层,实施例的纳米双晶铜金属层具有较大的伸长率。

实施例2-5

同实施例1的电镀系统,调整电镀液铜离子浓度、搅拌转速、电镀温度,可以得到不同极限电流密度,并应用分段电流电镀参数,电镀出铜层并以聚焦离子束剖面观察相邻柱状晶粒间夹角是否在20度到60度间。

表2

实施例6及比较例3

图6为本实施例及比较例所使用的电镀装置的示意图。其中,电镀装置包括有阳极11、阴极12,浸泡于电镀液中并分别连接至一直流电供应源15。在此,阳极11为一尺寸安定性阳极(Dimensional stable anode,DSA),其为一在钛网筛上涂布IrO

在电镀后,阴极12表面开始成长纳米双晶铜,且成长出的纳米双晶铜金属层的厚度约为12μm。将所得到的纳米双晶铜金属层撕下后,以前述方式进行拉伸试验及金相观察。拉伸试验的结果如下表3及图8所示,而比较例3纳米双晶铜金属层的聚焦离子束剖面图如图7所示。

表3

实施例6所制得的纳米双晶铜金属层,其聚焦离子束检测结果(图未示)显示,纳米双晶铜金属层中相邻的柱状晶粒间的夹角大于20度且小于或等于60度,且晶粒内有纳米双晶。反观比较例3所制得的纳米双晶铜金属层,其聚焦离子束检测结果(图7)显示,虽然晶粒内有纳米双晶,但所得的为非柱状晶型无方向性晶粒。此外,根据表3及图8的拉伸试验结果显示,实施例6的纳米双晶铜柱状晶粒具有高角度相交的结构,相比比较例3的无特定方向且非柱状晶纳米双晶铜,有更佳的拉伸强度与伸长率。

本发明的纳米双晶铜金属层具有相邻的柱状晶粒间的夹角大于20度且小于或等于60度的特征。此外,本发明的纳米双晶铜金属层更具有较大的伸长率;故本发明的纳米双晶铜金属层的应用领域可更加广泛。

尽管本发明已通过多个实施例来说明,应理解的是,只要不背离本发明的精神及申请专利范围主张的,可作出许多其他可能的修饰及变化。

- 纳米双晶铜金属层及其制备方法及包含其的基板

- 纳米双晶金膜、其制备方法、及包含其的接合结构