一种航空液压管路微泄漏的气液等效检测方法及系统

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及航空航天技术领域,特别是涉及一种航空液压管路微泄漏的气液等效检测方法及系统。

背景技术

飞机液压系统是飞机主要功能系统之一,是关系飞机安全的关键系统。液压管路是飞机液压系统的重要组成部分,是输送油液介质的通道,其性能的优劣直接关系着液压系统的安全性、可靠性,更关系着飞机的性能,一旦液压管路发生油液泄漏,就会在很短的时间内导致整个液压系统失效,飞机上依赖液压能源提供动力的系统随即失效,严重时会造成飞机等级事故。为保证液压管路安全可靠,需要开展液压管路密封试验,用于检查安装后的管路或液压系统是否存在泄漏点。

液压系统管路具有回路长、接头数量多、外部空间狭小等特点,而目前的检测环节仍采用人工检测,需要工人对每个接头进行检查,但这种方式通常无法暴露管路连接处的微小泄漏。利用负压波进行管路泄漏诊断的方法,此方法当漏孔直径大于1mm时,管路中的压力曲线才会出现明显奇异性,这显然无法解决微泄漏的问题;对于用于航天器舱体及管道系统检漏的超声检漏方法,漏孔处所产生的声信号,需要传播至声换能器的接收传感器并被有效地检测到才可进行检漏,由于现场环境噪声很大,会使漏孔声信号的采集难度大大增加,甚至难以接收漏孔信号。如果采用气体介质对管路进行检测,由于气体分子小,且动力粘度远低于液压油,在油液产生微小渗漏的缝隙处,气体介质会更容易漏出,且气体介质易流动、易扩散等特点,从而检测设备所能识别的精度也更高,更容易检测到泄漏。

发明内容

本发明的目的是提供一种航空液压管路微泄漏的气液等效检测方法及系统,通过介质分子更小、检测精度更高、检测成本更低的气密检测方法代替油密检测,从而解决液压管路油密试验成本高、污染大、微泄漏难寻等问题。

为实现上述目的,本发明提供了如下方案:

一种航空液压管路微泄漏的气液等效检测方法,包括:

获取建模参数,所述建模参数包括工程中航空液压管路特征、接头分布情况、现有测试工艺规范及要求指标;

根据所述建模参数建立管流体流动模型;

基于所述管流体流动模型,根据可压流体以及不可压流的特性,进行气体介质和液体介质的等效表征;

获取检测泄漏点的气体压降;

基于所述气体介质和所述液体介质的等效表征,通过检测泄漏点的气体压降,等效计算油液介质泄漏量。

可选地,所述液压管路特征包括管路直径,管路长度,接头位置以及接头泄漏量。

可选地,所述根据所述建模参数建立管流体流动模型,具体包括:

根据所述建模参数建立管路模型;

确定求解计算区域;

根据所述管路模型以及所述计算区域,建立管流体流动模型。

可选地,所述基于所述管流体流动模型,根据可压流体以及不可压流的特性,进行气体介质和液体介质的等效表征,具体包括:

基于所述管流体流动模型,根据可压流体特性,进行气体介质的泄漏量表征;

基于所述管流体流动模型,根据不可压流体特性,进行油液介质的泄漏量表征;

将所述气体介质的泄漏量表征以及所述油液介质的泄漏量表征进行等效。

本发明还提供一种航空液压管路微泄漏的气液等效检测系统,包括:

参数获取模块,用于获取建模参数,所述建模参数包括工程中航空液压管路特征、接头分布情况、现有测试工艺规范及要求指标;

建模模块,用于根据所述建模参数建立管流体流动模型;

等效表征模块,用于基于所述管流体流动模型,根据可压流体以及不可压流的特性,进行气体介质和液体介质的等效表征;

气体压降获取模块,用于获取检测泄漏点的气体压降;

泄漏量计算模块,用于基于所述气体介质和所述液体介质的等效表征,通过检测泄漏点的气体压降,等效计算油液介质泄漏量。

可选地,所述液压管路特征包括管路直径,管路长度,接头位置以及接头泄漏量。

可选地,所述建模模块具体包括:

第一建模单元,用于根据所述建模参数建立管路模型;

确定单元,用于确定求解计算区域;

第二建模单元,用于根据所述管路模型以及所述计算区域,建立管流体流动模型。

可选地,所述等效表征模块具体包括:

第一表征单元,用于基于所述管流体流动模型,根据可压流体特性,进行气体介质的泄漏量表征;

第二表征单元,用于基于所述管流体流动模型,根据不可压流体特性,进行油液介质的泄漏量表征;

等效单元,用于将所述气体介质的泄漏量表征以及所述油液介质的泄漏量表征进行等效。

根据本发明提供的具体实施例,本发明公开了以下技术效果:

本发明提供了一种航空液压管路微泄漏的气液等效检测方法及系统,该方法包括:获取建模参数;根据所述建模参数建立管流体流动模型;基于所述管流体流动模型,根据可压流体以及不可压流的特性,进行气体介质和液体介质的等效表征;获取检测泄漏点的气体压降;基于所述气体介质和所述液体介质的等效表征,通过检测泄漏点的气体压降,等效计算油液介质泄漏量。本发明采用低压气密等效高压油密检测,解决了现有油密测试方法浪费大、成本高,自动化测试微小泄漏难检测等问题。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

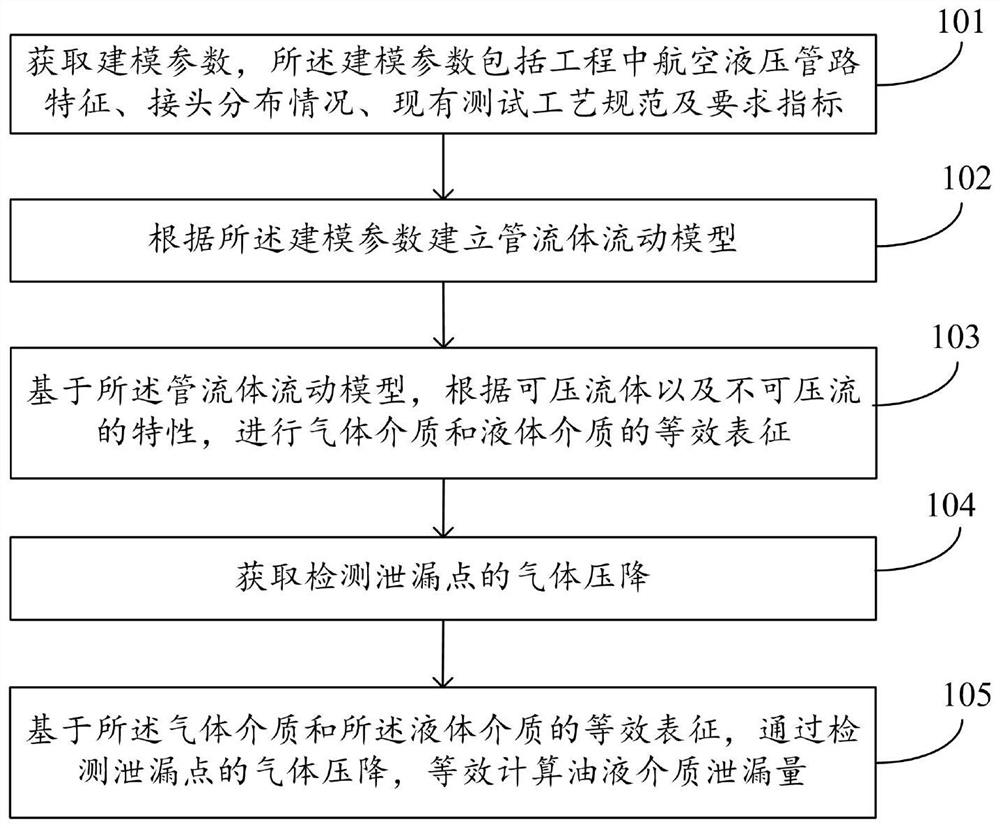

图1为本发明实施例航空液压管路微泄漏的气液等效检测方法的流程图;

图2为本发明实施例接头泄漏管路结构图;

图3为本发明实施例泄露管路气体介质参数示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种航空液压管路微泄漏的气液等效检测方法及系统,通过介质分子更小、检测精度更高、检测成本更低的气密检测方法代替油密检测,从而解决液压管路油密试验成本高、污染大、微泄漏难寻等问题。

首先确定航空液压管路模型;并根据管路模型确定求解区域及计算边界条件;

其次,根据管路模型,依据低压气体与高压液体在管路内流动状态以及运动方程的区别,针对发生泄漏的管路,分别求解泄漏孔压力和流量,建立泄漏条件约束下的管流体界面求解函数,进行气液流体等效计算,得到管内气液介质的等效计算方法,进而建立气液不同介质等效的管流压力求解函数;

最后,依据流场与界面等效求解函数建立气液等效测试方法,用低压气体对液压管路进行测试,将出口面检测的气压及流速进行等效转化,以气压压降等效计算油密检测中的泄漏油损。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

如图1所示,本发明提供的一种航空液压管路微泄漏的气液等效检测方法包括以下步骤:

步骤101:获取建模参数,所述建模参数包括工程中航空液压管路特征、接头分布情况、现有测试工艺规范及要求指标。所述液压管路特征包括管路直径,管路长度,接头位置以及接头泄漏量。

步骤102:根据所述建模参数建立管流体流动模型。具体包括:根据所述建模参数建立管路模型;确定求解计算区域;根据所述管路模型以及所述计算区域,建立管流体流动模型。

根据步骤101中工程中管路尺寸特征及接头布局情况,选取包含一个接头的长直端管路进行分析,以壁面摩擦系数为f的直圆管等效导管,以面积为A的圆孔模拟发生泄漏的接头,建立管路理论求解模型并确定求解计算区域,进而建立适合此工程实际问题的管流体流动模型。

如图2所示,步骤102中涉及的求解区域根据步骤101管回路中一直线段为求解目标,其中包含一个接头,此段管为管径统一为D的直圆管,长度为L;接头为普通扩口接头,密封为两锥面形成的密封,管壁上有一漏孔(距离入口x)发生泄漏进行替代,这里设置泄漏速率δ(kg/s)来定量表征不同泄漏等级;此处求解区域为直圆管及漏孔内流体区域,孔壁与管壁为非计算区域,近壁区域依据边界无滑移理论为速度零点。

步骤102中涉及的管流体流动模型建立过程如下:

假设管内为完全气体流动,在直圆管流场内一点处取一流体微团,依据质量、动量、能量守恒方程列出流体控制方程:

控制体总质量:∫

控制体总动量:

控制体总能量:∫

控制体能量增加等于穿过控制面流入的净能量,得到:

根据能量守恒列出流体控制方程:

式中,E能量密度,F

由于回路中管路横截面积不会变化,计算压力及流速不需要考虑速度沿界面分布,且工程问题中泄漏只发生在接头处,所以计算区域不需要考虑管壁,因此可以利用一维定常流动模型进行问题简化。

对于一维定常流动,为进行泄漏量表征,需要求解体积与质量流量,穿过某一截面的体积、质量流量为:

体积流量:q

质量流量:q

式中:v—流体速度,v—流体速度方向,n—控制面法线方向。

步骤103:基于所述管流体流动模型,根据可压流体以及不可压流的特性,进行气体介质和液体介质的等效表征。具体包括:基于所述管流体流动模型,根据可压流体特性,进行气体介质的泄漏量表征;基于所述管流体流动模型,根据不可压流体特性,进行油液介质的泄漏量表征;将所述气体介质的泄漏量表征以及所述油液介质的泄漏量表征进行等效。

1)根据可压流体特性,进行气体介质的泄漏量表征;

根据步骤102中建立的管流体流动模型,基于步骤102中的求解关系式,计算气体介质在泄漏孔处的泄漏量:

对于理想气体绝热流动过程,如图3所示:根据能量守恒式(2),在气体泄漏过程中,整理得到:

式中,E

内能E

比焓h

式(5)写成:

根据临界泄漏状态,可以得到

式中,k—气体绝热系数,R—理想气体常数。

可以求得泄漏率:

其中,V—控制体(圆管)体积,m

式中,P

代入(8)中,得到气体介质泄漏率:

2)根据不可压流体特性,进行油液介质的泄漏量表征。

依据步骤102中确定的求解区域,进行油密介质泄漏量计算。

由于油液粘度大,需要考虑沿程摩擦:

在圆管中取一圆柱形长为dx,半径为r的流体微元,不考虑质量力与惯性力,列出平衡方程:

根据牛顿粘性定理:

式中,τ—切应力,μ—动力粘度

又有:

则有:

对式(17)积分,得到:

根据边界条件,r=R时,u=0,可以求出

在圆管半径r处取厚度dr的圆环,则圆环截面上的流量dq为:

积分式(20)得到:

根据式(21)得到沿程压力变化:

进而有:

式中,P

依据伯努利方程,有

式中,v

得到泄漏率

式(26)中的h

依据流出系数表达式,有:

根据查表可以得到流出系数,进而可以算出水力损失。

由于是微小泄漏,所以损失的物质并未造成流速有显著变化,通过有限元仿真可以看出:

v

联立式(23)—式(30),得到漏孔处流速:

进而得到油液介质泄漏率:

步骤104:获取检测泄漏点的气体压降。

步骤105:基于所述气体介质和所述液体介质的等效表征,通过检测泄漏点的气体压降,等效计算油液介质泄漏量。

设置气密试验,在管路入口端面以及接头外设置温度及流量传感器,向管内通入稳定压力0.3MPa的氮气,依据式(13)求解得到接头等效泄漏面积;将此数值代入式(32),并带入油密测试的稳压压力P

本发明还提供一种航空液压管路微泄漏的气液等效检测系统,包括:

参数获取模块,用于获取建模参数,所述建模参数包括工程中航空液压管路特征、接头分布情况、现有测试工艺规范及要求指标。所述液压管路特征包括管路直径,管路长度,接头位置以及接头泄漏量。

建模模块,用于根据所述建模参数建立管流体流动模型。具体包括:第一建模单元,用于根据所述建模参数建立管路模型;确定单元,用于确定求解计算区域;第二建模单元,用于根据所述管路模型以及所述计算区域,建立管流体流动模型。

等效表征模块,用于基于所述管流体流动模型,根据可压流体以及不可压流的特性,进行气体介质和液体介质的等效表征。具体包括:第一表征单元,用于基于所述管流体流动模型,根据可压流体特性,进行气体介质的泄漏量表征;第二表征单元,用于基于所述管流体流动模型,根据不可压流体特性,进行油液介质的泄漏量表征;等效单元,用于将所述气体介质的泄漏量表征以及所述油液介质的泄漏量表征进行等效。

气体压降获取模块,用于获取检测泄漏点的气体压降。

泄漏量计算模块,用于基于所述气体介质和所述液体介质的等效表征,通过检测泄漏点的气体压降,等效计算油液介质泄漏量。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种航空液压管路微泄漏的气液等效检测方法及系统

- 一种液压管路泄漏的在线检测方法