一种水坝导流隧洞堵头防渗结构及施工方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于水电工程施工领域,尤其涉及一种水坝导流隧洞堵头防渗结构及施工方法。

背景技术

导流隧洞是水电工程在上下游修建围堰挡水后,用于导流和分流正在施工的河流水流,以保证大坝工程在干地施工,导流隧洞属于临时建筑物,在水电工程引水建筑物和泄洪建筑物完成后,其将失去功能,需进行封堵,导流隧洞封堵标志着水电工程开始蓄水,是水库蓄水的关键控制条件。例如申请号为201910707131.6的中国专利公开了一种水电工程高水头不良地质条件下导流隧洞安全封堵方法,现有的导流隧洞堵头防渗一般采取在导流隧洞衬砌时预埋环状铜片止水带并进行回填灌浆的方式,现有技术一般防渗效果存在一定风险,大坝建坝周期较长,一般在2-3年甚至更长的时间,在此之前,导流隧洞需要运行至少3年以上,由于导流隧洞长期过流,坝址处于山区峡谷河流,悬移质所占比重大,对预埋的环状铜片止水带会形成破坏,若对环状铜片止水带采取全包,后期施工不易凿出,为保证大坝后期运行安全,导流隧洞堵头尤为重要,因此需要一种水坝导流隧洞堵头防渗结构及施工方法,可以保证导流隧洞堵头的防渗,避免渗水漏水的情况,并能保证大坝安全稳定运行。

发明内容

为解决上述技术问题,本发明提供了一种水坝导流隧洞堵头防渗结构及施工方法,可以解决现有技术防渗效果不佳的问题。

本发明通过以下技术方案得以实现。

本发明提供的一种水坝导流隧洞堵头防渗结构,包括导流隧洞、止水带A、止水带B,所述止水带A的横截面为T字形,止水带A由钢板A和钢板B组成,所述钢板A和止水带B预埋在导流隧洞的内壁上,钢板B的外周与钢板A的内壁相互焊接,所述钢板B的内沿设有弯折部,弯折部往来水方向弯折40°至60°。

所述导流隧洞内设有堵头,堵头由混凝土浇灌制成,钢板B、止水带B一端嵌入在导流隧洞内,钢板B、止水带B另一端嵌入在堵头内。

所述止水带B、止水带A在堵头段依次排列,止水带A与止水带B 的间距为90mm至120mm。

所述钢板A和钢板B的材质为不锈钢镀锌钢板,所述止水带B的材质为遇水膨胀型橡胶。

所述钢板A和钢板B的宽度均为30mm至40mm,厚度为2mm至3m m。

所述堵头中部设有灌浆廊道,灌浆廊道沿堵头的中心线排列。

一种水坝导流隧洞堵头防渗结构的施工方法,其特征在于,包括以下步骤:

S1,在堵头施工前,开凿安装槽,将钢板A和止水带B预埋到导流隧洞内壁上;

S2,对钢板B弯折定型后,将钢板B与钢板A进行焊接,焊接完成后通过无损探伤,若焊缝不合格则重新返工,直至所有焊缝符合要求;

S3,在导流隧洞顶部开凿灌浆孔,灌浆孔沿导流隧洞方向均匀分布,且灌浆孔深入基岩10cm以上,灌浆孔开凿完成后,安装灌浆管和排气管,灌浆管和排气管均伸入到灌浆孔中;

S4,进行堵头混凝土浇筑;

S5,堵头混凝土浇筑完成后,混凝土干缩容易与导流洞顶拱间形成空腔,通过灌浆管对堵头上部进行回填灌浆;

S6,待堵头混凝土内部温度冷却至15℃以后,在大坝灌浆平洞自下而上进行搭接帷幕灌浆。

所述步骤S3中,灌浆孔孔径为50mm至60mm,灌浆管由主管和支管组成,灌浆主管的直径为25mm至30mm,灌浆支管的直径为18mm 至20mm,排气管的直径为20mm至25mm,灌浆孔之间的间隔为2m至 3m。

所述S5中,灌浆压力0.3MPa至0.5MPa,灌浆的浆液水灰比由2:1 逐渐提高到0.5:1。

本发明的有益效果在于:通过在导流洞堵头施工时预埋钢板A,同时将钢板B于钢板A焊接,从而提升止水带A的防渗效果,通过止水带A与止水带B配合使用,提高堵头的防渗效果,且在堵头混凝土施工完后,对堵头段顶拱部位进行回填灌浆,进一步加强堵头的整体密实性,防止渗漏,保证大坝安全稳定运行。

附图说明

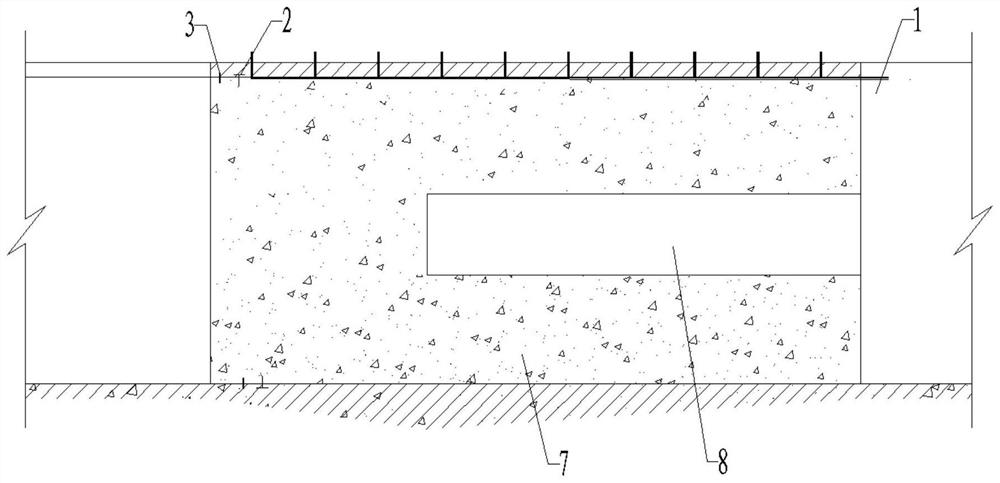

图1是本发明的结构示意图;

图2是止水带A和止水带B安装位置的示意图;

图3是止水带A的结构示意图;

图中:1-导流隧洞,2-止水带A,3-止水带B,4-钢板A,5-钢板B, 7-堵头,8-灌浆廊道,9-弯折部。

具体实施方式

下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

如图1、图2、图3所示,一种水坝导流隧洞堵头防渗结构,包括导流隧洞1、止水带A2、止水带B3,所述止水带A2的横截面为T字形,止水带A2由钢板A4和钢板B5组成,所述钢板A4和止水带B3预埋在导流隧洞1的内壁上,钢板B5的外周与钢板A4的内壁相互焊接,所述钢板B5的内沿设有弯折部9,弯折部9往来水方向弯折40°至60°。

在导流隧洞1的堵头施工前,开凿安装槽,将钢板A4和止水带B3 预埋到导流隧洞内壁上,并将钢板B5与钢板A4焊接,从而防止钢板 B5提高止水带的止水效果,堵头7浇注时止水带B3、止水带A2均嵌入到堵头7内,从而在堵头7与导流隧洞1之间形成阻拦,防止水在压力的作用下从堵头7与导流隧洞1之间的缝隙中渗漏,提高了堵头的密封效果。

所述导流隧洞1内设有堵头7,堵头7由混凝土浇灌制成,钢板B5、止水带B3一端嵌入在导流隧洞1内,钢板B5、止水带B3另一端嵌入在堵头7内,堵头7用于导流隧洞1的封堵,堵头7在浇注时,混凝土将钢板B5、止水带B3、挡水坎6填埋,待堵头7成型后,钢板B5、止水带B3、挡水坎6嵌入在堵头7内,从而在堵头7与导流隧洞1之间形成阻拦,防止水在压力的作用下从堵头7与导流隧洞1之间的缝隙中渗漏,提高了堵头的密实性。

所述止水带B3、止水带A2在堵头段依次排列,止水带A2与止水带B3的间距为90mm至120mm,止水带B3、止水带A2间隔排列,使得钢板B5、止水带B3嵌入在堵头7后,可以形成阻挡,避免相互之间造成影响。

所述钢板A4和钢板B5的材质为不锈钢镀锌钢板,所述止水带B3 的材质为遇水膨胀型橡胶,不锈钢镀锌钢板强度高且不易腐蚀,保证堵头的长期稳定,遇水膨胀型橡胶型号优选为BW-Ⅱ型,遇水膨胀型橡胶在浸水后体积可以增大,填补止水带B3与混凝土之间的缝隙,提高止水性能,防止水的渗漏。

所述钢板A4和钢板B5的宽度均为30mm至40mm,厚度为2mm至 3mm,使钢板A4和钢板B5可以嵌入足够的深度,避免在封堵时移位,并使得钢板A4和钢板B5具有一定强度,以抵御水压的作用。

所述堵头7中部设有灌浆廊道8,灌浆廊道8沿堵头7的中心线排列,方便在堵头混凝土施工完成后,在堵头运行期通过灌浆廊道8对堵头混凝土的防渗效果进行复核,如无渗漏情况,则将其封堵。

一种水坝导流隧洞堵头防渗结构的施工方法,其特征在于,包括以下步骤:

S1,在堵头施工前,开凿安装槽,将钢板A和止水带B预埋到导流隧洞内壁上;

S2,对钢板B弯折定型后,将钢板B与钢板A进行焊接,焊接完成后通过无损探伤,若焊缝不合格则重新返工,直至所有焊缝符合要求,以保证钢板B与钢板A连接牢靠;

S3,在导流隧洞顶部开凿灌浆孔,灌浆孔沿导流隧洞方向均匀分布,且灌浆孔深入基岩10cm以上,灌浆孔开凿完成后,安装灌浆管和排气管,灌浆管和排气管均伸入到灌浆孔中,灌浆管和排气管安装在导流隧洞上部,方便在后期通过灌浆管从导流隧洞上部进行灌浆,并通过排气管将空气排出,以保证混凝土可以顺利进入到灌浆位置;

S4,进行堵头混凝土浇筑,按照目前的浇注工艺,进行堵头混凝土浇筑;

S5,堵头混凝土浇筑完成后,混凝土干缩容易与导流洞顶拱间形成空腔,通过灌浆管对堵头上部进行回填灌浆,一般在堵头混凝土最后一仓浇筑完成后,因混凝土干缩易与顶部衬砌混凝土之间存在空腔,对该部位采取回填灌浆,保证堵头混凝土顶部空腔的密实性,在回填灌浆时,将灌浆孔钻至顶部上部,深入基岩10cm,以此保证堵头混凝土与顶拱之间的空腔回填灌浆效果,即使浆液干缩,其空隙也是在灌浆孔上部,从而使得堵头主体结构饱满,达到充满的效果。

S6,待堵头混凝土内部温度冷却至15℃以后,在大坝灌浆平洞自下而上进行搭接帷幕灌浆,提高堵头的止水能力,灌浆的浆液水灰比逐渐由稀变浓,水灰比依次为3:1、2:1、1:1、0.8:1、0.5:1。

所述步骤S3中,灌浆孔孔径为50mm至60mm,灌浆管由主管和支管组成,灌浆主管的直径为25mm至30mm,灌浆支管的直径为18mm 至20mm,排气管的直径为20mm至25mm,灌浆孔之间的间隔为2m至 3m,以保证各个灌浆孔可以顺利灌浆,且通过排气管可以排出灌浆孔中的空气,保证灌浆孔可以被灌满。

所述S5中,灌浆压力0.3MPa至0.5MPa,灌浆的浆液水灰比由2:1 逐渐提高到0.5:1,较稀的灌浆浆液渗透性较好,可以快速的填满缝隙,避免空隙的出现,使用稀的浆液后,提高灌浆的浆液水灰比,使用较浓的灌浆完成剩余空间的调补,使得堵头浇注完成后,其上部饱满,避免出现缝隙而导致漏水。

- 一种水坝导流隧洞堵头防渗结构及施工方法

- 一种水利水电工程施工导流隧洞的锯齿型混凝土堵头及其施工方法