一种用于制作球状气囊的模具

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及模具设计技术领域,具体涉及一种用于制作球状气囊的模具。

背景技术

随着科学和技术的不断发展,在过去的几个世纪里,人类在许多方面都取得了重大的进展。机器人技术作为人类最伟大的发明之一,自2世纪60年代初问世以来,经历了短短的50年,已取得巨大的进步。工业机器人在经历了诞生、成长、成熟期后,已成为制造业中必不可少的核心装备,而且工业机器人不仅在工厂里成了工人必不可少的伙伴,而且正在以惊人的速度向航空航天、军事、服务、娱乐等人类生活的各个领域渗透。刚性机器人的发展可以说是十分成熟。我国的工业机器人发展的历史已经有20多年。

机器人发展到今天,在很多机器人能源的设计中都会用到气动驱动,而气体需要一个载体,才能将动力传递给机器人。而这种载体通常需要根据机器人的需求而改变,并且多为软性材质(可变形),通常采用球状气囊,因此需要制备满足机器人气动能源载体所需形状的软性材质模具,现有的模具种类繁多,但大多数都没有考虑到留有内腔,加工不合理也会导致模具和材料的报废,因而合理的加工十分重要。

例如公告号为CN204027112U的专利说明书中公开了一种硅胶球型冰模,所述的硅胶球型冰模包括:硅胶模具、环保食品级塑胶模具,硅胶模具模腔是半球型,环保食品级塑胶模具模腔也是半球型,硅胶模具和环保食品级塑胶模具结合在一起后,模腔组合成球型。

公告号为CN110228212A的专利说明书公开了一种基于气囊的复合材料成型模具,所述基于气囊的复合材料成型模具包括基于气囊的复合材料成型模具本体,所述基于气囊的复合材料成型模具本体包括可充气膨胀的芯模、阴模、用于加热所述芯模的加热装置和用于给所述芯模充气或放气的充放气装置,所述阴模套设在所述芯模的外周,且所述芯模充气膨胀后仍保持在阴模内;所述阴模内壁上设有用于检测阴模内表面压力的压力传感器,所述的充放气装置位于所述芯模的一端。该方案中通过芯模充气膨胀获得空心材料,但该模具结构复杂,其成模步骤繁琐。

发明内容

本发明的目的在于提供一种用于制作球状气囊的模具,结构设计简单,成型快,且能使得球状气囊带有空心结构。

一种用于制作球状气囊的模具,包括能相互扣合的第一模板和第二模板,所述第一模板和第二模板上分别设置有在两者扣合时形成球形腔的第一腔室和第二腔室,所述第一模板和第二模板上分别设置有与第一腔室和第二腔室连通的注液孔,所述模具还包括能伸入球形腔内的内腔球,所述内腔球的外壁与球形腔的内壁之间形成成型腔。

本方案通过在球形腔内设置内腔球得到成型腔,该成型腔使得液体倒入后成型得到的气囊具有空心结构,解决了市面上仅有实心气囊的问题。

作为优选,所述第一模板和第二模板左右扣合,第一模板和第二模板的上方设置有能扣在两者顶面的盖板;

所述内腔球上连接有轴棒,所述盖板上设置有供轴棒插入、用于固定内腔球的的通孔。通过设置轴棒方便对内腔球位置进行固定,避免内腔球贴壁。

作为优选,所述盖板上设置有与注液孔相通的进气孔,方便进入空气,有助于冷却成模。

作为优选,所述第一模板和第二模板通过设置在其中一个的结合面上的插轴和设置在另一个的结合面上插孔配合固定。

作为优选,位于所述第一模板和第二模板的结合面的四角位置各设置有相互配合的插轴和插孔。

采用插轴插孔配合,方式简单,配合牢固。

作为优选,所述盖板与第一模板和第二模板通过插轴、插孔配合固定。

作为优选,位于盖板的结合面的四角位置各设置有相互配合的插轴和插孔。

采用插轴插孔配合,方式简单,配合牢固。

作为优选,所述盖板、第一模板、第二模板、内腔球和轴棒均由PLA材料3D打印成型。

本发明的有益效果:

(1)本发明通过在球形腔内设置内腔球得到成型腔,该成型腔使得液体倒入后成型得到的气囊具有空心结构,解决了市面上仅有实心气囊的问题。

(2)本发明结构简单,操作方便,成模速度快。

附图说明

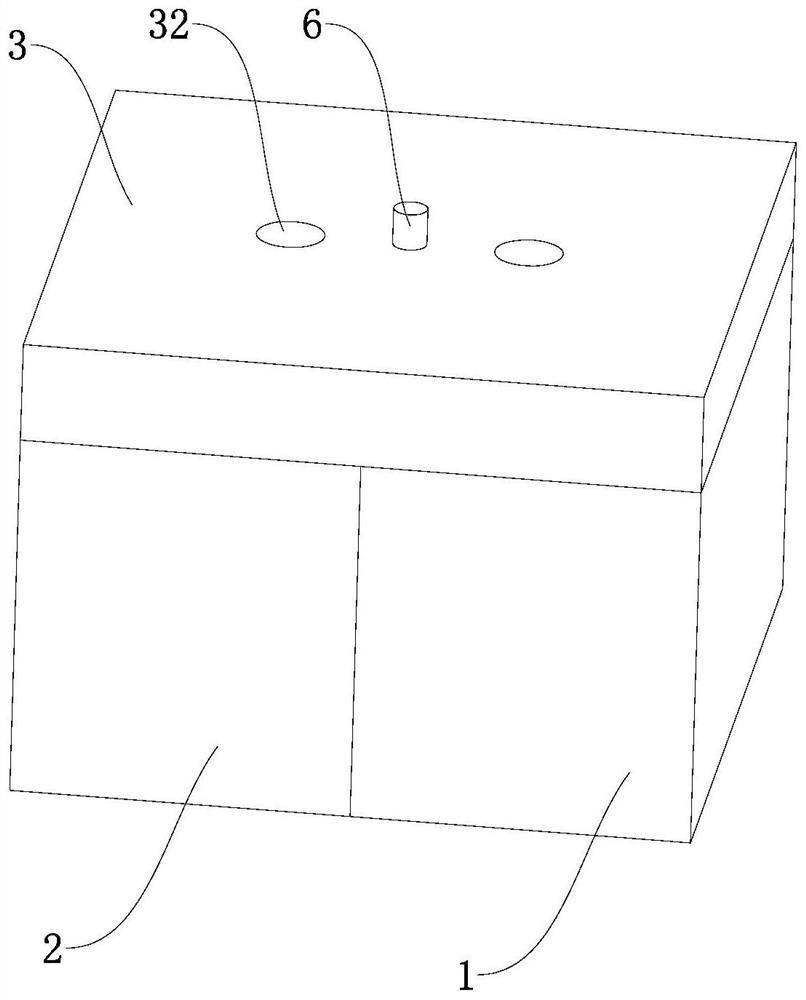

图1为本发明的结构示意图;

图2为本发明的爆炸结构示意图;

图3为本发明的主视剖视图;

图4为第一模板的结构示意图;

图5为第二模板的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-5所示,一种用于制作球状气囊的模具,包括第一模板1和第二模板2,第一模板1和第二模板2能够左右扣合,第一模板1和第二模板2上分别设置有在两者扣合时形成球形腔4的第一腔室11和第二腔室21,为了方便加工制造,第一模板1和第二模板2的主体结构相同,也即第一腔室11和第二腔室21为半球状结构。第一模板1和第二模板2的上方设置有扣在两者顶面的盖板3,以提高模具整体结构的稳定性。

第一模板1和第二模板2上分别设置有与第一腔室11和第二腔室21连通的注液孔12,由于球状气囊通常采用硅胶材质,且硅胶液的流动性不佳,故设计两个注液孔12,提高成模效率。

模具还包括伸入球形腔4内的内腔球5,内腔球5的外壁与球形腔4的内壁之间形成成型腔。为了方便对内腔球5的位置进行固定,内腔球5上连接有轴棒6,盖板3上设置有供轴棒6插入的通孔31,以避免内腔球5贴壁。

本实施例中,盖板3上设置有与注液孔12相通的进气孔32,方便进入空气,有助于冷却成模。

本实施例中,第一模板1与第二模板2之间以及盖板3与第一模板1、第二模板2之间均采用插孔、插轴的配合方式,具体地,第一模板1的结合面的四角位置各设置一个插轴13,第二模板2的结合面的四角位置各设置一个与插轴13配合的插孔22;盖板3的结合面的四角位置各设置一个第二插轴33,第一模板1和第二模板2的顶面结合面上设置有与第二插轴33配合的第二插孔14。

本实施例中,第一模板1、第二模板2、盖板3、内腔球5和轴棒6均由PLA材料3D打印成型。

本发明的制备球形气囊的过程:

先将内腔球5的轴棒6插入盖板3的通孔31内,再将盖板1通过轴孔定位设计和第一模板1结合起来,将制备气囊的硅胶液灌入第一模板1和第二模板2,用于填壁,再将第一模板1和第二模板2通过轴孔定位设计结合起来,当硅胶球形气囊成型后对其进行简单的修剪即可。

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种用于制作球状气囊的模具

- 一种气囊模具及气囊制作方法