加工装置及提高加工装置的加工品质的方法、加工设备

文献发布时间:2023-06-19 11:37:30

技术领域

本发明实施例涉及电路板加工技术领域,尤其涉及一种加工装置及提高加工装置的加工品质的方法、加工设备。

背景技术

在电路板加工装置中的刀具上通常会采用气相沉积方法涂覆一薄层耐磨性好、硬度高、化学性能稳定、耐热耐氧化、摩擦系数小、热导率低且难熔的金属或非金属化合物,即镀膜层,作为该刀具的化学屏障和热屏障,以减少刀具与工件间的扩散和化学反应,提高切削速度和加工精度,减少刀具的磨损,降低刀具消耗费用。

但是,在刀具与加工板材接触时,高频信号会依次通过刀具和加工板材与地之间形成通路,此时刀具上镀膜层会被高频信号电解,从而影响刀具寿命,以及影响加工装置的加工品质。

发明内容

针对上述存在问题,本发明实施例提供一种加工装置及提高加工装置的加工品质的方法、加工设备,以减少高频信号对镀膜刀具的镀膜层的电解,提高镀膜刀具的寿命,进而提高加工装置的加工品质。

第一方面,本发明实施例提供了一种加工装置,包括主轴、吸屑罩和镀膜刀具,所述主轴用于抓取所述镀膜刀具对电路板进行加工,其中,该加工装置还包括:

接触式刀具检测模块,与所述主轴电气连接,用于向所述主轴发送高频信号;

位置传感器,与所述接触式刀具检测模块电气连接,用于检测所述主轴在下钻过程中是否下降至预设位置,并在所述主轴下降至所述预设位置时,发送触发信号至所述接触式刀具检测模块;

所述接触式刀具检测模块还用于在接收到所述触发信号时,处于预准备状态,直至所述镀膜刀具与所述电路板接触时,在预定时间内,将发送至所述主轴的所述高频信号转换为低频信号。

可选的,所述接触式刀具检测模块包括控制电路和检测电路;

所述控制电路分别与所述主轴和所述检测电路电气连接;所述控制电路用于向所述主轴持续发送所述高频信号;

所述检测电路与所述位置传感器电气连接;所述检测电路用于在接收到所述触发信号时处于预准备状态,并在所述镀膜刀具与所述电路板接触时,由所述预准备状态切换为触发状态;

所述检测电路还用于在处于所述触发状态的预定时间内,控制所述控制电路将所述高频信号转换为低频信号。

可选的,所述控制电路包括三极管;

所述检测电路与所述三极管的控制端电气连接,所述三极管的输入端与所述主轴电气连接,所述三极管的输出端接地;

所述检测电路用于在接收到所述触发信号,且所述镀膜刀具与所述电路板接触时,控制所述三极管处于导通状态。

可选的,所述高频信号的电压大于或等于10V;所述低频信号的电压小于或等于0.7V。

可选的,所述预定时间小于或等于1ms。

可选的,所述位置传感器包括光电传感器和感应片;

所述光电传感器与所述主轴同步升降运动,所述感应片设置于所述吸屑罩上;或者,所述感应片与所述主轴同步升降运动,所述光电传感器设置于所述吸屑罩上。

可选的,所述感应片与所述主轴平行;

其中,在所述感应片遮挡所述光电传感器的激光信号时,所述位置传感器输出触发信号至所述接触式刀具检测模块,以使所述接触式刀具检测模块处于所述预准备状态。

第二方面,本发明实施例还提供了一种提高加工装置的加工品质的方法,采用上述加工装置执行,该提高加工装置的加工品质的方法包括:

所述接触式刀具检测模块向所述主轴发送高频信号;

所述位置传感器检测所述主轴在下钻过程中是否下降至预设位置,并在所述主轴下降至所述预设位置时,发送触发信号至所述接触式刀具检测模块;

所述接触式刀具检测模块在接收到所述触发信号时,处于预准备状态,直至所述镀膜刀具与所述电路板接触时,在预定时间内,将发送至所述主轴的所述高频信号转换为低频信号。

第三方面,本发明实施例还提供了一种加工设备,包括:上述加工装置。

本发明实施例提供的加工装置及提高加工装置的加工品质的方法、加工设备,采用位置传感器检测主轴在下钻过程中是否下降至预设位置,并在主轴下降至预设位置时,发送触发信号至接触式刀具检测模块,使得接触式刀具检测模块处于预准备状态,直到镀膜刀具与电路板接触时,该接触式刀具检测模块能够在预定时间内将发送至主轴的高频信号转换为低频信号,以避免在镀膜刀具与电路板接触时,因接触式刀具检测模块发送至主轴的高频信号通过镀膜刀具和电路板与地之间形成通路,而持续电解镀膜刀具上的镀膜层,从而能够减少高频信号对镀膜刀具的镀膜层的电解,提高镀膜刀具的寿命,进而提高加工装置的加工品质。

附图说明

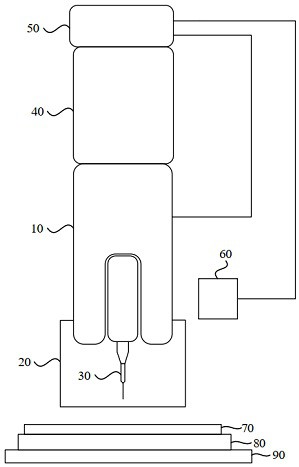

图1是本发明实施例提供的一种加工装置的结构示意图;

图2是本发明实施例提供的一种加工装置的信号时序示意图;

图3是本发明实施例提供的又一种加工装置的结构示意图;

图4是本发明实施例提供的一种接触式刀具检测模块的结构示意图;

图5是本发明实施例提供的又一种加工装置的结构示意图;

图6是本发明实施例提供的又一种加工装置的结构示意图;

图7是本发明实施例提供的一种提高加工装置的加工品质的方法的流程图。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

图1是本发明实施例提供的一种加工装置的结构示意图,如图1所示,该加工装置包括主轴10、吸屑罩20和镀膜刀具30,主轴10可在驱动电机40的驱动下带动其抓取的镀膜刀具30向电路板70侧运动,以对放置于工件台90上的电路板70进行加工。同时,在工件台90与电路板70之间还设置有垫板80。

此外,加工装置还包括接触式刀具检测模块50和位置传感器60。接触式刀具检测模块50与主轴10电气连接,在驱动电机40驱动主轴10带动其抓取的镀膜刀具30向电路板70侧运动时,即在下钻过程中,接触式刀具检测模块50会持续向主轴10发送高频信号;位置传感器60与接触式刀具检测模块50电气连接,该位置传感器60能够实时检测主轴10在下钻过程中是否下降至预设位置,并在主轴10下降至预设位置时,发送触发信号至接触式刀具检测模块50,使得接触式刀具检测模块50在接收到该触发信号时,处于预准备状态,直至镀膜刀具30与电路板70接触时,在预定时间内,将发送至主轴10的高频信号转换为低频信号。

其中,在镀膜刀具30未与电路板70接触时,接触式刀具检测模块50向主轴10发送的高频信号不会与地之间形成通路,此时即使有持续的高频信号,也不会电解镀膜刀具30上的镀膜层。但是,在镀膜刀具30与电路板70接触后,接触式刀具检测模块50向主轴10发送的高频信号会通过镀膜刀具30和电路板70与地之间形成通路,该高频信号将会电解镀膜刀具30上的镀膜层。

示例性的,图2是本发明实施例提供的一种加工装置的信号时序示意图。结合参考图1和图2,在T1时刻,驱动电机40驱动主轴10带动镀膜刀具30朝向电路板70的一侧运动,接触式刀具检测模块50发送至主轴10的信号S1为持续的高频信号;位置传感器60会实时检测主轴10是否下降至预设位置,并在未检测到主轴10下降至预设位置时,位置传感器60不会向接触式刀具检测模块50的发送信号;此时,接触式刀具检测模块50处于非触发状态,且接触式刀具检测模块50发送至主轴10的高频信号不会电解镀膜刀具30上的镀膜层;同时,吸屑罩20也会随之一起朝向电路板70的一侧运动,直至其与电路板70接触。在吸屑罩20与电路板70接触后,吸屑罩20会保持不动,但是主轴10会带动镀膜刀具30继续执行下钻过程。

在T2时刻,位置传感器60检测到主轴10下降至预设位置,该预设位置例如可以为加工装置中设置的用于压紧电路板70的压力脚(图中未示出)与电路板70接触,但镀膜刀具30还未与电路板70接触时主轴10的下降位置;此时,位置传感器60发送至接触式刀具检测模块50的信号S2为触发信号,使得接触式刀具检测模块50在接收到该触发信号时处于预准备状态;此时,接触式刀具检测模块50发送至主轴10的信号S1仍保持为高频信号,该高频信号仍不会电解镀膜刀具30上的镀膜层。在T2时刻之后,主轴10会带动镀膜刀具30继续执行下钻过程。

在T3时刻,镀膜刀具30与电路板70接触,接触式刀具检测模块50发送至主轴10的高频信号通过镀膜刀具30和电路板70与地之间形成通路,使得镀膜刀具30的镀膜层将会被该高频信号电解;此时,接触式刀具检测模块50将发送至主轴10的信号S1开始由高频信号向低频信号转换;经过预定时间后,即在T4时刻,接触式刀具检测模块50将发送至主轴10的信号S1由高频信号转换为低频信号,该低频信号不会电解镀膜刀具30的镀膜层,从而能够防止在镀膜刀具30对电路板70进行下钻的过程中,高频信号对镀膜刀具30上的镀膜层持续电解,而破坏镀膜刀具30表面的镀膜层。

可以理解的是,通常高频信号为具有较高幅值或频率的信号,而低频信号为具有较低幅值或频率的信号;在本发明实施例中,高频信号可以为具有较高幅值的信号,低频信号为具有较低幅值的信号;在负载相同的情况下,提供至负载的信号的幅值越大,流经该负载的电流越大,而引起相应的电化学反应;而在降低提供至负载的幅值时,能够使流经负载的电流减小,从而能够避免产生电化学反应;如此,高频信号能够电解镀膜刀具30的镀膜层,而低频信号不会电解镀膜刀具30的镀膜层。

示例性的,在本发明实施例中,高频信号的电压为能够电解镀膜刀具30的镀膜层的电压,例如高频信号的电压大于或等于10V;而低频信号的电压为不会电解镀膜刀具30的镀膜层的电压,例如低频信号的电压为小于或等于0.7V。

相应的,接触式刀具检测模块50将发送至主轴10的信号由高频信号转换为低频信号所需的时间(预定时间)应尽量小,以最大程度的减少对镀膜刀具30的镀膜层的电解。示例性的,预定时间可小于或等于1ms。

本发明实施例采用位置传感器实时检测主轴在下钻过程中是否下降至预设位置,并在主轴下降至预设位置时,发送触发信号至接触式刀具检测模块,使得接触式刀具检测模块处于预准备状态,直到镀膜刀具与电路板接触时,该接触式刀具检测模块能够在预定时间内将发送至主轴的高频信号转换的低频信号,以避免在镀膜刀具与电路板接触时,因接触式刀具检测模块发送至主轴的高频信号通过镀膜刀具和电路板与地之间形成通路,而持续电解镀膜刀具上的镀膜层,从而能够减少高频信号对镀膜刀具的镀膜层的电解,提高镀膜刀具的寿命,进而提高加工装置的加工品质。

需要说明的是,图1仅为本发明实施例示例性的附图,而并非是对本发明实施例提供的加工装置的限定,本发明实施例提供加工装置中各模块之间的连接关系以及各模块的具体结构均具有多种实现方式,本发明实施例对此不做具体限定,以下均为本发明实施例提供的加工装置的各个模块示例性的说明。

可选的,图3是本发明实施例提供的又一种加工装置的结构示意图,如图3所示,接触式刀具检测模块50包括控制电路51和检测电路52;控制电路51分别与主轴10和检测电路52电气连接;控制电路51用于向主轴10持续发送高频信号;检测电路52与位置传感器60电气连接;检测电路52用于在接收到触发信号时处于预准备状态,并在镀膜刀具30与电路板70接触时,由预准备状态切换为触发状态;检测电路52还用于在处于触发状态的预定时间内,控制控制电路51将高频信号转换为低频信号。

如此,通过位置传感器60发送的触发信号至检测电路52时,使该检测电路52处于预准备状态,且在预准备状态下,检测电路52会检测镀膜刀具30与电路板70是否接触,并在镀膜刀具30与电路板70接触时,能够使检测电路52由预准备状态切换为触发状态,并控制与其电气连接的控制电路51在预定时间内将发送至主轴10的高频信号转换为低频信号,以达到减少高频信号对镀膜刀具30的镀膜层的电解,提高镀膜刀具30的寿命,进而提高加工装置的加工品质的目的。

可选的,继续结合参考图3和图4,控制电路51可以包括三极管Q,该三极管Q的控制端可与检测电路52电气连接,三极管Q的输入端与主轴10电气连接,三极管Q的输出端接地,即三级管Q的输出端与接地信号VSS;相应的,三极管Q的输入端还可以与高频信号VDD电连接;此时,若三极管Q处于断开状态,高频信号VDD可通过信号输出端子输出至主轴10;而在三极管Q处于导通状态时,三极管Q能够在预定时间内将信号输出端子处的高频信号VDD拉至接地信号VSS,此时主轴10的高频信号转换为低频信号。如此,检测电路52可在接收到触发信号,且镀膜刀具30与电路板70接触时,控制三极管Q处于导通状态,使得三极管Q将发送至主轴10的高频信号VDD转换为低频信号。

可选的,图5是本发明实施例提供的又一种加工装置的结构示意图,如图5所示,位置传感器60包括光电传感器61和感应片62;光电传感器61与主轴10同步升降运动,感应片62设置于吸屑罩20上。此时,光电传感器61可设置于主轴10上,使得光电传感器61随着主轴10同步升降运动,感应片62随着吸屑罩20同步升降运动,从而在光电传感61与感应片62相互配合下,检测出主轴10是否下降至预设位置。

可选的,继续参考图5,感应片62与主轴10平行;其中,在感应片62遮挡光电传感器61的激光信号时,位置传感器60输出触发信号至接触式刀具检测模块50,从而检测出主轴10下降至预设位置,使得接触式刀具检测模块50处于预准备状态。

需要说明的是,图5仅为本发明实施例示例性的附图,图5中仅示例性的示出了光电传感器61与主轴10同步升降运动,感应片62设置于吸屑罩20上;而在本发明实施例中,还可以为如图6所示,感应片62与主轴10同步升降运动,光电传感器61设置于吸屑罩20上,此时同样能够通过光电传感61与感应片62相互配合,检测出主轴10是否下降至预设位置,其技术原理与图5中示出的情况类似,可参照上述对图5的描述,在此不再赘述。

基于同一发明构思,本发明实施例还提供一种提高加工装置的加工品质的方法,采用本发明实施例提供的加工装置执行。图7是本发明实施例提供的一种提高加工装置的加工品质的方法的流程图,如图7所示,该提高加工装置的加工品质的方法包括:

S110、接触式刀具检测模块向主轴发送高频信号。

S120、位置传感器检测主轴在下钻过程中是否下降至预设位置,并在主轴下降至预设位置时,发送触发信号至接触式刀具检测模块。

S130、接触式刀具检测模块在接收到触发信号时,处于预准备状态,直至镀膜刀具与电路板接触时,在预定时间内,将发送至主轴的高频信号转换为低频信号。

具体的,参考图1,在驱动电机40驱动主轴10带动其抓取的镀膜刀具30向电路板70侧运动时,即下钻过程中,接触式刀具检测模块50会持续向主轴10发送高频信号;此时,位置传感器60会实时检测主轴10是否下降至预设位置,并在主轴下降至预设位置时,向接触式刀具检测模块50发送触发信号,使得接触式刀具检测模块50处于预准备状态;此时,接触式刀具检测模块50会持续处于预准备状态,直至镀膜刀具30与电路板70接触时,该接触式刀具检测模块50会在预定时间内,将发送至主轴10的高频信号转换为低频信号,以防持续的高频信号电解镀膜刀具30的镀膜层。

本发明实施例能够避免在镀膜刀具与电路板接触时,因接触式刀具检测模块发送至主轴的高频信号通过镀膜刀具和电路板与地之间形成通路,而持续电解镀膜刀具上的镀膜层,从而能够减少高频信号对镀膜刀具的镀膜层的电解,提高镀膜刀具的寿命,进而提高加工装置的加工品质。

基于同一发明构思,本发明实施例还提供一种加工设备,该加工设备包括本发明实施例提供的加工装置,因此该加工设备包括本发明实施例提供的加工装置的技术特征,具备本发明实施例提供的加工装置的有益效果,相同之处可参照上述对本发明实施例提供的加工装置的描述,在此不再赘述。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 加工装置及提高加工装置的加工品质的方法、加工设备

- 一种激光加工装置、加工设备、加工系统及加工方法