用于精雕机内部自动化上下料的多关节机器人

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及机器人技术领域,特别是涉及一种用于精雕机内部自动化上下料的多关节机器人。

背景技术

多关节机器人,也称作多关节机械臂,是工业领域中的工业机器人的最常见表现形态,如六自由度关节机器人、SCARA平面四轴机器人等。被广泛应用于装货、卸货、喷漆、表面处理、测试、测量、弧焊、点焊、包装、装配、切屑机床、固定、特种装配操作、锻造、铸造等。

上下料机器人,是一种代替人工上下料的机器人装置,常见于与机床配合使用,例如加工中心上下料机器人、数控车床上下料机器人、冲压上下料机器人等应用,可自动化实现机床加工过程中的取件、传送、工件翻转、工序转换等一系列上下料工作任务,帮助实现车间无人化,提高产品品质和质量。

精雕机机床是数控机床的一种,常用于金属及非金属的切割打孔工作,由于大量的切削液的使用导致机床内部工作环境充满水气,并且水气环境具有一定的腐蚀性,当前上下料多采用人工或专机进行机床上下料,存在以下问题:

人工上下料:劳动强度大,工作环境恶劣对人体有危害性,人工效率低,产品一致性差,成品率易受上下料影响。

专机上下料:结构复杂,通用性差,不易满足柔性加工,影响生产效率,防护等级低易损失精度。

传统六轴工业机器人上下料:成本较高,且由于机器人轴数多,高速运行惯量大,容易对机床加工精度造成影响。

传统四轴工业机器人上下料:其机械臂只能在水平方向移动,活动空间容易受到机床内部狭窄空间影响。

发明内容

本发明要解决的技术问题是提供一种结构简单、精度高、占用空间小、成本低的用于精雕机内部自动化上下料的多关节机器人。

本发明用于精雕机内部自动化上下料的多关节机器人,包括依次连接的底座、第一回转关节、直筒连杆、第二回转关节、小臂和第三回转轴,第一回转关节和第二回转关节的内部结构相同,均具有互成直角位置关系的动端和静端,所述动端能够输出动力,第一回转关节的动端与底座连接,第一回转关节和第二回转关节的静端均与直筒连杆连接,第二回转关节的动端与小臂连接,小臂向第三回转轴传递动力,第三回转轴上固定有输出连接件,输出连接件用于连接外部工装。

本发明用于精雕机内部自动化上下料的多关节机器人,其中所述第一回转关节包括第一回转主体结构和第一无框电机,第一无框电机的转子与第一高速轴连接,第一高速轴与减速器的波发生器连接,减速器固定在第一回转主体结构上,减速器输出端的关节输出法兰固定连接,关节输出法兰用于输出动力。

本发明用于精雕机内部自动化上下料的多关节机器人,其中所述第一高速轴、减速器的波发生器、关节输出法兰均具有同轴的中空孔。

本发明用于精雕机内部自动化上下料的多关节机器人,其中所述关节输出法兰的中空孔处安装有低速轴,低速轴是具有中空通孔的长轴类薄壁零件。

本发明用于精雕机内部自动化上下料的多关节机器人,其中所述第一高速轴的一端设置有方毂,方毂插入制动器的刹车片内,制动器安装在制动器固定壳的凹槽内,制动器固定壳安装在第一回转主体结构上。

本发明用于精雕机内部自动化上下料的多关节机器人,其中所述小臂包括小臂主体结构和电机单元,电机单元包括第二无框电机,第二无框电机的转子与第二高速轴连接,第二高速轴安装在电机单元内,第二高速轴的一侧伸出电机单元的轴端,并安装有同步带传动机构的主动同步轮,主动同步轮通过同步带连接有从动同步轮,从动同步轮安装在减速器单元的减速器输入轴上,减速器单元安装在小臂主体结构上,减速器输入轴与减速器单元的谐波减速器的波发生器连接,减速器单元的谐波减速器的输出端连接在减速器输出法兰上。

本发明用于精雕机内部自动化上下料的多关节机器人,其中所述第二无框电机的定子固定在电机固定壳上,电机固定壳上设有的带有腰型孔的法兰板固定在小臂主体结构上。

本发明用于精雕机内部自动化上下料的多关节机器人,其中所述小臂包括齿轮传动机构,齿轮传动机构包括主动齿轮和从动齿轮,主动齿轮连接在减速器输出法兰上,从动齿轮安装在第三回转轴上。

本发明用于精雕机内部自动化上下料的多关节机器人,其中所述第三回转轴包括第三回转主轴和账套结构件,第三回转主轴通过背对背布置的角接触球轴承安装在小臂上,账套结构件安装在第三回转主轴的左右两侧,账套结构件为外侧带有楔形结构,内侧中空的轴套类零件。

本发明用于精雕机内部自动化上下料的多关节机器人,其中所述底座、第一回转关节、直筒连杆、第二回转关节、小臂和第三回转轴相互之间的连接面均设置有密封结构。

本发明用于精雕机内部自动化上下料的多关节机器人与现有技术不同之处在于,本发明用于精雕机内部自动化上下料的多关节机器人抛弃了传统伺服电机与谐波减速器独立传动的方案,而是采用驱动器内置的一体化模块关节作为传动环节,省去了外置驱动器占用的大量空间,实现了机器人完全集成在精雕机机床内部;由于机器人三轴的回转关节设计成中空形式,通过三轴两端的楔形账套结构件夹紧长圆杆,因此可将长圆杆穿入机器人三轴中,并任意布置长圆杆的夹紧位置,可以有效避免由于只能夹紧长圆杆一端,而使得机器人末端带载偏置过大带来的抖动和精度问题。

相比于传统六轴工业机器人和传统四轴工业机器人,本发明专利的三轴机器人轴数少,可大幅降低成本;重量轻、惯量小,可有效减少因机器人动作产生的振动对精雕机机床的精度影响;体积小,占用精雕机机床内部空间小,可提供正装、倒装多种安装方式,通用性强,更易于满足柔性加工生产线。

本发明的机器人防护等级可达到IP67,适用于精雕机机床内部切削液飞溅的油雾环境。

下面结合附图对本发明的用于精雕机内部自动化上下料的多关节机器人作进一步说明。

附图说明

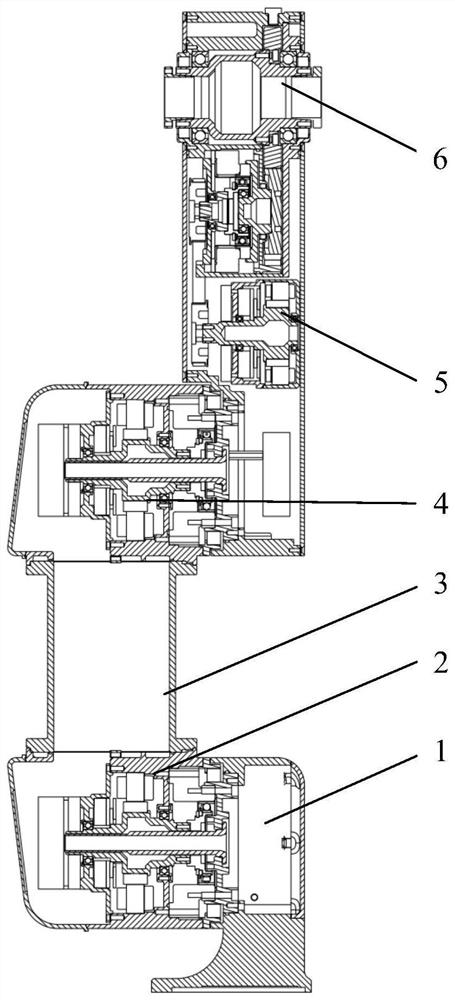

图1为本发明用于精雕机内部自动化上下料的多关节机器人的剖视图;

图2为本发明用于精雕机内部自动化上下料的多关节机器人中第一回转关节的剖视图;

图3为本发明用于精雕机内部自动化上下料的多关节机器人中小臂以和第三回转轴的剖视图;

图中标记示意为:1-底座;2-第一回转关节;3-直筒连杆;4-第二回转关节;5-小臂;6-第三回转轴;

21-关节输出法兰;22-油封;23-减速器;24-第一无框电机;25-制动器;26-编码器;27-第一驱动器;

51-第二驱动器;52-电机单元;53-小臂主体结构;54-同步带传动机构;55-减速器单元;56-齿轮传动机构;

61-第三回转主轴;62-账套结构件。

具体实施方式

以下实施例用于说明本发明,但不用来限制本发明的范围。

如图1所示,本发明用于精雕机内部自动化上下料的多关节机器人包括依次连接的底座1、第一回转关节2、直筒连杆3、第二回转关节4、小臂5和第三回转轴6,各连接面之间设置有油封形式的动密封和密封圈形式的静密封,以实现机器人本体的IP67防护等级。

第一回转关节2和第二回转关节4均具有互成直角位置关系的动端和静端,第一回转关节2的动端与底座1通过螺栓连接,第一回转关节2的静端与直筒连杆3通过螺栓连接,第二回转关节4的动端与小臂5通过螺栓连接,第二回转关节4的静端与直筒连杆3通过螺栓连接,第三回转轴6是一根安装在小臂5中的中空轴,其两端各可以安装一个账套结构件62,用于把持一根穿过第三回转轴6的输出连接件(图1中未示出)。

如图2所示,第一回转关节2包括第一回转主体结构、关节输出法兰21、油封22、减速器23、第一无框电机24、制动器25、编码器26和第一驱动器27。第一无框电机24为一体化关节无框电机,包括转子和定子,转子为中空结构,压装粘接在第一高速轴上,定子压装粘接在第一回转主体结构上,第一回转主体结构为一体化关节外形外壳。第一高速轴右端与减速器23的波发生器连接,减速器23为一体化关节减速器。减速器23通过螺栓固定在第一回转主体结构上,减速器23的输出端通过螺栓与关节输出法兰21固定。第一高速轴、减速器23的波发生器、关节输出法兰21均具有同轴的中空孔。在关节输出法兰21的中空孔处通过螺栓安装有低速轴,低速轴是具有中空通孔的长轴类薄壁零件。关节输出法兰21是圆盘类零件,其圆形外壁与油封22接触,实现动密封。第一高速轴左端设计有方毂结构,方毂插入制动器的刹车片内,制动器25通过螺栓安装在制动器固定壳的凹槽内,制动器固定壳则通过外圈的螺钉安装在第一回转主体结构上。编码器26和第一驱动器27通过螺柱叠装在制动器固定壳上。第一回转主体结构的左侧通过螺栓固定有左端盖,左端盖和第一回转主体结构之间设有橡胶密封垫。第一回转关节2的关节输出法兰21作为第一回转关节2的输出端,关节输出法兰21所在面为动端。动端与底座1的连接面上设置有O型圈。与动端相邻的一个面为第一回转关节2的静端。第一回转关节2的静端与直筒连杆3连接处设置有O型圈。

直筒连杆3的另一端与第二回转关节4的静端相连,连接处也设置有O型圈。

第二回转关节4内部结构与第一回转关节2相同,第一回转关节2与第二回转关节4的初始位置呈平面对称布置。在本实施例中,第一回转关节2的动端朝右、静端朝上,第二回转关节4的动端朝右、静端朝下。

如图3所示,第二回转关节4的动端与小臂5连接,小臂5包括第二驱动器51、电机单元52、小臂主体结构53、同步带传动机构54、减速器单元55和齿轮传动机构56。第二驱动器51左侧的螺栓孔用于连接第二回转关节4的动端,其连接处设有O型圈。电机单元52包括第二无框电机、制动器和编码器。第二无框电机包括定子和转子,第二无框电机的定子粘接压装在电机固定壳上,转子粘接压装在第二高速轴上。第二高速轴上设置有方毂结构,方毂插入左侧第二制动器当中,整个第二高速轴通过轴承安装在电机单元52内,第二高速轴左侧伸出电机单元52的轴端安装有同步带传动机构54的主动同步轮。电机单元52的电机固定壳上设有的带有腰型孔的法兰板固定在小臂主体结构53上,可通过腰型孔调节电机单元52的上下位置,从而张紧同步带。

同步带传动机构54包括主动同步轮、同步带和从动同步轮。减速器单元55包括减速器输入轴、谐波减速器和减速器输出法兰。主动同步轮安装在第二高速轴左侧轴端,从动同步轮安装在减速器输入轴的左侧,减速器输入轴与谐波减速器的波发生器通过螺栓固连,减速器单元55通过螺栓安装在小臂主体结构53上,谐波减速器的输出端通过螺栓连接在减速器输出法兰上。

齿轮传动机构56包括主动齿轮和从动齿轮,主动齿轮通过螺栓连接在减速器输出法兰上。第三回转轴6包括第三回转主轴61、账套结构件62、角接触球轴承和油封。齿轮传动机构56的从动齿轮通过螺栓安装在第三回转主轴61上,第三回转主轴61是带有中空孔的轴类零件,第三回转主轴61通过背对背布置的角接触球轴承安装在小臂主体结构53上,并贯通整个小臂5。支撑第三回转主轴61左右侧的角接触球轴承外侧各布置有一个油封,用于实现第三回转轴6的动密封。账套结构件62共有两个,安装在第三回转主轴61的左右两侧,账套结构件62是外侧带有楔形结构,内侧中空的轴套类零件。小臂主体结构53的左侧和右侧安装两个钣金件作为小臂5的封盖,钣金件与小臂主体结构53的贴合面上设有橡胶密封垫。

本发明一种用于精雕机内部自动化上下料的多关节机器人,其工作原理包括以下两部分:

(1)第一回转关节2与第二回转关节4的运动过程类似,第一回转关节2中的第一驱动器27接收来自外部的控制信号驱动第一无框电机24的转子回转,转子带动第一高速轴和减速器23的波发生器回转,通过谐波减速器将回转运动传到关节输出法兰21,关节输出法兰21作为整个关节的输出部分,其法兰盘上设有接口螺孔用于连接下一部组,由于低速轴固连安装在关节输出法兰21上且编码器的动盘安装在低速轴的左端,故通过谐波减速器减速后的回转运动通过低速轴传递到了编码器,可用于记录输出端的角位移情况。

(2)小臂5和第三回转轴6的运动过程如下:小臂5中的第二驱动器51接收来自外部的控制信号驱动第二无框电机,第二无框电机的转子和第二高速轴带动同步带传动机构54的主动同步轮回转,又通过同步带将转动传递到同步带传动机构54的从动同步轮,从动同步轮作为减速器单元55的动力输入,带动小臂5中的谐波减速器的波发生器转动,通过谐波减速器的减速,将动力传递至齿轮传动机构56的主动齿轮,从而通过齿轮的啮合将动力传递至第三回转主轴61上,当第三回转主轴61的中空孔中穿过一根直径相同的输出连接件,本实施例中为细长的圆钢管后,可以通过轴向锁紧账套结构件62上的螺栓达到夹紧圆钢管的目的,实现第三回转主轴61与外部工装的连接。

本发明一种用于精雕机内部自动化上下料的多关节机器人,优势在于:

(1)抛弃了传统伺服电机与谐波减速器独立传动的方案,而是采用驱动器内置的一体化模块关节作为传动环节,省去了外置驱动器占用的大量空间,实现了机器人完全集成在精雕机机床内部;

(2)由于机器人三轴的回转关节设计成中空形式,通过三轴两端的楔形账套结构件夹紧长圆杆,因此可将长圆杆穿入机器人三轴中,并任意布置长圆杆的夹紧位置,可以有效避免由于只能夹紧长圆杆一端,而使得机器人末端带载偏置过大带来的抖动和精度问题;

(3)相比于传统六轴工业机器人和传统四轴工业机器人,本发明专利所述三轴机器人轴数少,可大幅降低成本;

(4)相比于传统六轴工业机器人和传统四轴工业机器人,本发明专利所述三轴机器人重量轻,惯量小,可有效减少因机器人动作产生的振动对精雕机机床的精度影响。

(5)相比于传统六轴工业机器人和传统四轴工业机器人,本发明专利所述三轴机器人体积小,占用精雕机机床内部空间小,可提供正装、倒装多种安装方式,通用性强,更易于满足柔性加工生产线。

(6)本发明专利所述机器人防护等级可达到IP67,适用于精雕机机床内部切削液飞溅的油雾环境。

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 用于精雕机内部自动化上下料的多关节机器人

- 用于精雕机内部自动化上下料的多关节机器人