一种3D打印设备及其控制电路

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及3D打印技术领域,特别涉及一种3D打印设备及其控制电路。

背景技术

3D打印(3DP)即快速成型技术的一种,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术,3D打印通常是采用数字技术材料打印机来实现的,3D打印存在着许多不同的技术,它们的不同之处在于以可用的材料的方式,并以不同层构建创建部件。3D打印常用材料有尼龙玻纤、耐用性尼龙材料、石膏材料、铝材料、钛合金、不锈钢、镀银、镀金、胶类材料等。

然而,现有的3D打印设备只能打印一种材料(如PLA材料,其为一种生物降解材料),打印时通过挤出方式一点一点打印,但当需打印LOGO、广告文字等这种具有平面、且光亮效果的产品时,这种3D打印机不能满足平、且光亮效果要求,而且一点点出丝打印的方式,效率非常低。

因而现有技术还有待改进和提高。

发明内容

鉴于上述现有技术的不足之处,本发明的目的在于提供一种3D打印设备及其控制电路,能实现挤出和灌胶两种打印方式的控制。

为解决以上技术问题,本发明采取了以下技术方案:

一种3D打印设备的控制电路,包括:

用于驱动挤出模块挤出线性耗材的挤出驱动模块;

用于驱动灌胶模块的动作的灌胶驱动模块;

用于使灌胶模块输出的液态耗材固化的固化模块;

用于驱动加热组件加热的加热驱动模块;

用于驱动打印模块的电机的动作状态的电机驱动模块;

用于控制灌胶驱动模块、固化模块、加热驱动模块、挤出驱动模块和电机驱动模块的工作状态的控制模块;

所述灌胶驱动模块、固化模块、加热驱动模块、挤出驱动模块、电机驱动模块均与控制模块连接。

作为本发明的改进,所述灌胶驱动模块包括自动灌胶驱动单元和手动灌胶驱动单元,所述自动灌胶驱动单元和手动灌胶驱动单元连接控制模块。

作为本发明的改进,所述自动灌胶驱动单元包括隔离子单元和开关子单元,所述控制模块依次通过隔离子单元和开关子单元连接灌胶模块。

作为本发明的改进,所述固化模块包括第一UV驱动单元、第二UV驱动单元和选择第一UV驱动单元或第二UV驱动单元工作的选择单元,所述第一UV驱动单元和第二UV驱动单元与选择单元连接,所述选择单元与控制模块连接。

作为本发明进一步的改进,所述电机驱动模块包括开环步进电机驱动单元,所述开环步进电机驱动单元与挤出驱动模块的步进电机和控制模块连接。

作为本发明进一步的改进,所述电机驱动模块还包括闭环步进电机驱动单元,所述闭环步进电机驱动单元与控制打印模块移动的步进电机和控制模块连接。

作为本发明进一步的改进,所述控制模块包括单片机,所述隔离子单元包括第一光耦芯片、第一电阻、第二电阻、第三电阻和第一电容,所述第一光耦芯片的第1脚通过第一电阻连接3.3V供电端,第一光耦芯片的第2脚连接单片机的RTS1脚、也通过第二电阻连接手动灌胶驱动单元、还通过第一电容接地,第一光耦芯片的第4脚通过第三电阻连接开关子单元。

作为本发明更进一步的改进,所述开关子单元包括第一三极管、第一MOS管、第四电阻、第五电阻和第一二极管,第一三极管的基极连接第三电阻的一端,第一三极管的发射极通过第四电阻连接第一MOS管的栅极和第五电阻的一端,第一MOS管的源极连接第五电阻的另一端和灌胶模块,第一MOS管的漏极连接第一二极管的负极和24V供电端,第一二极管的正极接地。

作为本发明再进一步的改进,所述闭环步进电机驱动单元包括磁感应编码子单元、闭环驱动子单元和闭环控制子单元,所述磁感应编码子单元和闭环驱动子单元与闭环控制子单元连接,所述磁感应编码子单元感应步进电机的转动角度并反馈给闭环控制子单元,所述闭环控制子单元根据磁感应编码子单元反馈的角度信号控制闭环驱动子单元驱动步进电机的转动状态。

本发明还提供一种3D打印设备,包括主板、电机驱动板和控制电路,所述控制电路的灌胶驱动模块、固化模块、加热驱动模块、挤出驱动模块、控制模块设置于主板,所述电机驱动模块设置于电机驱动板上。

相较于现有技术,本发明提供的3D打印设备及其控制电路,其控制电路包括灌胶驱动模块、固化模块、加热驱动模块、挤出驱动模块、电机驱动模块和控制模块,在打印时先由挤出驱动模块控制挤出模块挤出线性耗材打印产品的周缘并成型,再由灌胶驱动模块使灌胶模块动作在产品周缘中灌液态耗材,并由固化模块固化,实现了两种材料的打印,并且通过增设灌胶及其驱动模块,实现了平面、光亮效果的产品的打印,而且采用灌胶代替挤出出丝打印方式,工作效率大幅提升。

附图说明

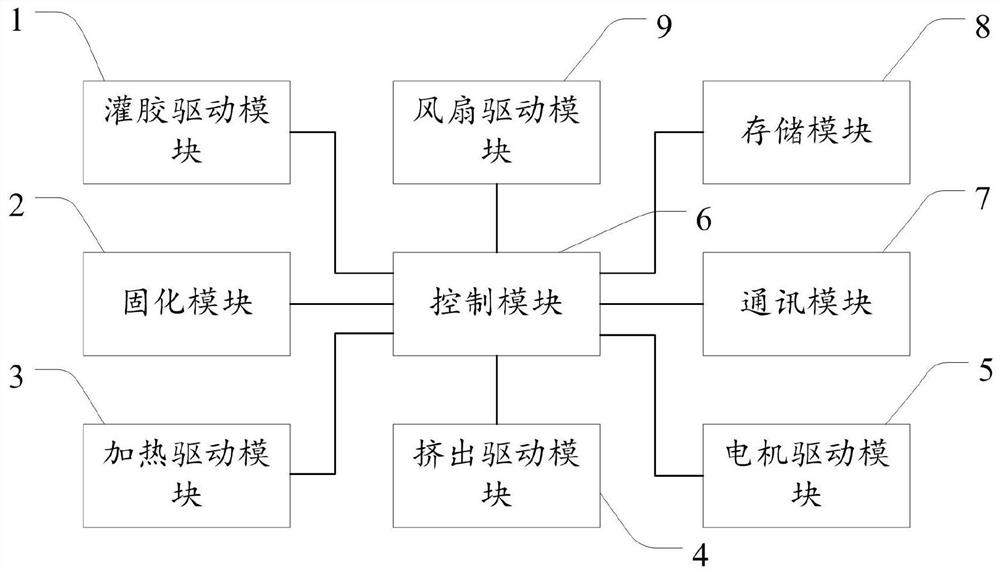

图1为本发明提供的3D打印设备的控制电路的结构框图。

图2为本发明提供的3D打印设备的控制电路中灌胶驱动模块的电路原理图。

图3为本发明提供的3D打印设备的控制电路中主控模块的电路原理图。

图4为本发明提供的3D打印设备的控制电路中固化模块的电路原理图。

图5为本发明提供的3D打印设备的控制电路中开环电机驱动单元的电路原理图。

图6为本发明提供的3D打印设备的控制电路中闭环电机驱动单元的结构框图。

图7为本发明提供的3D打印设备的控制电路中闭环电机驱动单元的控制子单元的电路原理图。

图8为本发明提供的3D打印设备的控制电路中闭环电机驱动单元的驱动子单元的电路原理图。

图9为本发明提供的3D打印设备的控制电路中闭环电机驱动单元的隔离传输子单元的电路原理图。

图10为本发明提供的3D打印设备的控制电路中一加热单元的电路原理图。

图11为本发明提供的3D打印设备的控制电路中一风扇驱动单元的电路原理图。

图12为本发明提供的3D打印设备的控制电路中存储模块的电路原理图。

图13为本发明提供的3D打印设备的控制电路中USB通讯单元的电路原理图。

图14为本发明提供的3D打印设备的控制电路中以太网通讯单元的电路原理图。

图15为本发明提供的3D打印设备的控制电路中WIFI通讯单元的电路原理图。

图16为本发明提供的3D打印设备的电源模块的电路原理图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

需要说明的是,当部件被称为“装设于”、“固定于”或“设置于”另一个部件上,它可以直接在另一个部件上或者可能同时存在居中部件。当一个部件被称为是“连接于”另一个部件,它可以是直接连接到另一个部件或者可能同时存在居中部件。

还需要说明的是,本发明实施例中的左、右、上、下等方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

请参阅图1,本发明提供的3D打印设备的控制电路包括灌胶驱动模块1、固化模块2、加热驱动模块3、挤出驱动模块4、电机驱动模块5和控制模块6,所述灌胶驱动模块1、固化模块2、加热驱动模块3、挤出驱动模块4、风扇驱动模块9、电机驱动模块5均与控制模块6连接。

其中,所述挤出驱动模块4用于驱动挤出模块挤出线性耗材,所述灌胶驱动模块1用于驱动灌胶模块的动作,即驱动灌胶气动电磁阀启动,使灌胶模块开始灌胶。固化模块2用于使灌胶模块输出的液态耗材固化,加热驱动模块3用于驱动加热组件加热,风扇驱动模块9用于驱动风扇工作状态,电机驱动模块5用于驱动打印模块的电机的动作状态,即控制打印模块的打印位置,所述控制模块6用于控制灌胶驱动模块1、固化模块2、加热驱动模块3、挤出驱动模块4、风扇驱动模块9和电机驱动模块5的工作状态。

在打印时先由挤出驱动模块4控制挤出模块挤出线性耗材(如PLA线性耗材)打印产品的周缘并成型,再由灌胶驱动模块1使灌胶模块动作在产品周缘中灌液态耗材(如液态亚克力),并由固化模块2固化,实现了两种材料的打印,并且通过增设灌胶及其驱动模块,实现了平面、光亮效果的产品的打印,而且采用灌胶代替挤出出丝打印方式,工作效率大幅提升。

较佳地,灌胶驱动模块1、挤出驱动模块4、固化模块2、加热驱动模块3、风扇驱动模块9、控制模块6设置于主板和所述电机驱动模块5设置于电机驱动板上,主板和电机驱动板分开设置的方式,有利于设备检修和维护。

请一并参阅图2和图3,所述灌胶驱动模块1包括自动灌胶驱动单元11和手动灌胶驱动单元12,所述自动灌胶驱动单元11和手动灌胶驱动单元12连接控制模块6,本发明采用自动灌胶的方式进行3D打印工作,当自动灌胶驱动单元11工作异常时,本发明还可通过手动灌胶驱动单元12采用手动灌胶的方式继续完成灌胶,从而避免产品打印一部分,打印设备突然异常时,而产生废品。

较佳地,所述自动灌胶驱动单元11包括隔离子单元111和开关子单元112,所述控制模块6依次通过隔离子单元111和开关子单元112连接灌胶模块,所述隔离子单元111采用光传输方式,抗干扰能力强,不会造成误判,而使灌胶机械误操作。

本实施例中,所述控制模块6包括单片机U1,所述隔离子单元111包括第一光耦芯片U2、第一电阻R1、第二电阻R2、第三电阻R3和第一电容C1,所述第一光耦芯片U2的第1脚通过第一电阻R1连接3.3V供电端,第一光耦芯片U2的第2脚连接单片机U1的RTS1脚、也通过第二电阻R2连接手动灌胶驱动单元12、还通过第一电容C1接地,第一光耦芯片U2的第4脚通过第三电阻R3连接开关子单元112。

所述开关子单元112包括第一三极管Q1、第一MOS管Q2、第四电阻R4、第五电阻R5和第一二极管D1,第一三极管Q1的基极连接第三电阻R3的一端,第一三极管Q1的发射极通过第四电阻R4连接第一MOS管Q2的栅极和第五电阻R5的一端,第一MOS管Q2的源极连接第五电阻R5的另一端和灌胶模块,第一MOS管Q2的漏极连接第一二极管D1的负极和24V供电端,第一二极管D1的正极接地。

单片机U1输出的控制信号经单片机U1输出的控制信号经第一光耦芯片U2耦合输出驱动第一三极管Q1、第一MOS管Q2导通,使与第一MOS管Q2连接的灌胶气动电磁阀打开,本发明采用光耦芯片传输的方式,提高了自动灌胶驱动单元11的抗干扰性能。

请一并参阅图4,所述固化模块2包括、第一UV驱动单元21、第二UV驱动单元22和选择单元23,所述第一UV驱动单元21和第二UV驱动单元22与选择单元23连接,所述选择单元23与控制模块6连接,由选择单元23选择第一UV驱动单元21或者第二UV驱动单元22驱动UV灯发光完成固化工作。

第一UV驱动单元21包括第二光耦芯片U3、第二三极管Q3、第二MOS管Q4、第六电阻R6、第七电阻R7、第八电阻R8、第九电阻R8和保险丝F1,所述第二光耦芯片U3的第2脚单片机U1的PE1脚,所述第二光耦芯片U3的第4脚通过第六电阻R6连接第二三极管Q3的基极和第七电阻R7的一端,第七电阻R7的另一端连接第二三极管Q3的发射极,第二三极管Q3的集电极通过第八电阻R8接地、也通过第九电阻R8连接第二MOS管Q4的栅极,所述第二MOS管Q4的漏极连接第二UV驱动单元22、也通过保险丝F1连接UV灯条及灌胶电源阀接口J1。

所述第二UV驱动单元22包括第三三极管Q5、第十电阻R10、第十一电阻R11、第二二极管D2、继电器JQ1和第二二极管D2,所述第三三极管Q5的基极通过第十电阻R10连接单片机U1的PE1脚,第三三极管Q5的发射极通过第十一电阻R11连接继电器JQ1的第2脚和第二二极管D2的正极,继电器JQ1的第1脚和第二二极管D2的负极连接5V供电端,所述继电器JQ1的第4脚连接第二MOS管Q4的漏极。

所述选择单元23通过在SIP3接口上插短路塞选择其中的一UV驱动单元工作,由于继电器JQ1有寿命限制,本发明优先选择第一UV驱动单元21工作,在第一UV驱动单元21工作异常时,再选择成本较低的第二UV驱动单元22工作。

请一并参阅图5,本发明的所述的3D打印设备的控制电路,所述电机驱动模块5包括开环步进电机驱动单元,开环步进电机驱动单元为两个,可挤出两种颜色的耗材(如PLA材料),采用开环控制具有使用的电子元件少,成本低的特点,所述驱动子单元可采用型号为TMC2660驱动芯片及其外围电子器件,由于其为现有技术,此处不作详细描述。

请一并参阅图6,可选的,电机驱动模块5还可包括闭环步进电机驱动单元,所述闭环步进电机驱动单元与控制打印模块移动的步进电机和控制模块6连接。

请一并参阅图7和图8,所述的闭环步进电机驱动单元包括磁感应编码子单元51、闭环驱动子单元52和闭环控制子单元53,所述磁感应编码子单元51和闭环驱动子单元52与闭环控制子单元53连接,所述磁感应编码子单元51感应步进电机的转动角度并反馈给闭环控制子单元53,所述闭环控制子单元53根据磁感应编码子单元51反馈的角度信号控制闭环驱动子单元52驱动步进电机的转动状态。本发明采用步进电机及反馈方式代替现有的开环步进电机,在增加较低成本的前提下,提高了打印模块的定位精度,而且采用闭环反馈控制能提高进电机的转速,而且电机能过负载工作。

请继续参阅图6和图9,本发明的3D打印设备的闭环步进电机驱动单元还包括用于将闭环控制子单元53的控制信号发送给3D打印设备的主板的隔离传输子单元54,所述隔离传输子单元54与闭环控制子单元53和3D打印设备的主板电连接,用于将闭环控制子单元53的控制信号反馈给3D打印设备的主板,及将3D打印设备的主板输出的控制信号发送给闭环控制子单元53,来精确控制步进电机的转动角度。

所述磁感应编码子单元51包括隔离传输电路511和拨码控制电路512,所述隔离传输电路511和拨码控制电路512与闭环控制子单元53电连接。具体实施时,在步进电机的径向设置有磁铁,步进电机转动时,磁铁的磁场会发生变化。隔离传输电路511设置于步进电机的一侧,与磁铁距离1-3mm,用于感应步进电机上磁铁的磁场强度,从而获取步进电机的转动角度,并与闭环控制子单元53通讯实时反馈角度数据。拨码控制电路512用于对步进电机的工作模式进行设置。

请继续参阅图7,所述闭环控制子单元53包括控制芯片U4,所述隔离传输电路511包括磁编码芯片U5和第二电容C2,磁编码芯片U5可采用型号为MT6816的磁性传感芯片,所述第二电容C2为滤波电容。控制芯片U4可采用STM32F系列芯片。

所述磁编码芯片U5的HVPP端连接3.3V供电端、也通过第二电容C2接地,所述磁编码芯片U5的CSN端连接控制芯片U4的PA4端,磁编码芯片U5的CLK端、MISO端、MOSI端分别连接控制芯片U4的PA5端、PA6端和PA7端(即磁编码芯片U5的CLK端连接控制芯片U4的PA5端、磁编码芯片U5的MISO端连接控制芯片U4的PA6端,磁编码芯片U5的MOSI端连接控制芯片U4的PA7端)。磁编码芯片U5用于感应磁铁的磁场强度,从而获取步进电机的角度,通过SPI总线发送给控制芯片U4。

所述拨码控制电路512包括四位拨码开关KW1,所述四位拨码开关KW1的第1脚、第3脚、第5脚、第7脚分别连接控制芯片U4的PA3端、PA2端、PA1端、PA0端。其中,第一、二位开关(控制信号为SET1和SET2)用于设置有步进电机的步长,第三位开关(控制信号为OPCL)用于设置步进电机为开环还是闭环状态,本发明优先选用闭环反馈,如果设为开环状态,可用于挤出模块的驱动控制,第四位开关(控制信号为CAL)用于设置步进电机的转速,相同的步进电机驱动单元可降低电路板的布线难度。

请一并参阅图6、图7、图8和图9,所述闭环驱动子单元52包括用于驱动步进电机的第一线圈的第一电机驱动子电路521和用于驱动步进电机的第二线圈的第二电机驱动子电路522,第一电机驱动子电路521、第二电机驱动子电路522的一端连接控制模块6,第一电机驱动子电路521、第二电机驱动子电路522的另一端连接电机接口J2。

其中,所述第一电机驱动子电路521包括驱动芯片U6、第十电阻R10、第十一电阻R11和第三电容C3,所述驱动芯片U6的LSS端通过第十电阻R10接地,驱动芯片U6的VREF端通过第十一电阻R11连接控制芯片U4的PB5端、也通过第三电容C3接地,驱动芯片U6的IN1端、IN2端分别连接控制芯片U4的PB6端和PB7端,驱动芯片U6的OUT1端和OUT2端连接电机接口J2的第3脚和第4脚。

所述驱动芯片U6可采用型号为A4950的电机驱动芯片U6,由控制芯片U4输出相应点空比的PWM信号至驱动芯片U6,使驱动芯片U6输出相应的驱动电流使步进电机转动。由于步进电机包括两个线圈,因此本发明采用两个驱动单元分别驱动一线圈动作。由于第二电机驱动子电路522的电路结构和工作原理与第一电机驱动子电路521相同,此处不再对第二电机驱动子电路522的电路构成和工作原理进行详细描述。

所述隔离传输子单元54包括第一光耦隔离子电路541和第二光耦隔离子电路542,所述第一光耦隔离子电路541和第二光耦隔离子电路542的一端连接闭环控制子单元53,所述第一光耦隔离子电路541和第二光耦隔离子电路542的另一端连接通讯接口J3,主要起隔离及信号传输的作用。

本实施例中,所述第一光耦隔离子电路541包括第三光耦芯片U7、第十二电阻R12和第十三电阻R13,所述第三光耦芯片U7的第3脚连接控制芯片U4的PB2端、也通过第十二电阻R12连接3.3V供电端,所述第三光耦芯片U7的第2脚连接通讯接口的第5脚。

所述第二光耦隔离子电路542包括第四光耦芯片U8、第十四电阻R14、第十五电阻R15、第十六电阻R16和第十七电阻R17,所述第四光耦芯片U8的CAT1端通过第十四电阻R14连接通讯接口的第3脚,所述第四光耦芯片U8的CAT2端通过第十五电阻R15连接通讯接口的第4脚,第四光耦芯片U8的VOUT1端连接控制芯片U4的PB0端、也通过第十六电阻R16连接3.3V供电端,第四光耦芯片U8的VOUT2端连接控制芯片U4的PB1端、也通过第十七电阻R17连接3.3V供电端。

所述通讯接口J3通过信号线与3D打印设备的主板电连接,所述第三光耦芯片U7可采用EL357光耦,第四光耦芯片U8采用TLP2168高速光耦。主板和主控之间的信号分为三路,一路由第一光耦隔离子电路541传输,另外两路由第二光耦隔离子电路542传输。

磁铁设置于步进电机径向侧面上,磁感应编码子单元51与磁铁距离1-3mm。所述步进电机可采用角为1.8°,即一圈200步,并通过A、B两个线圈组成步进电机,安装好电机驱动板之后,使用前需要矫正角度(其中,矫正角度意思是电机旋转1圈,即200步,每一步需要接收一个位置,从而可精确定位)。驱动芯片采用PWM控制的方式,控制精度高,结合磁编码芯片定位精确。驱动芯片的驱动电流、转速等通过PID进行控制,可防止丢步,而且在静态时电机几乎听不到电流声,转速能达5000转/分。

本发明的3D打印设备中,所述加热驱动模块3包括至少三个加热单元,请参阅图10,加热单元通过一电平转换芯片U8将3.3V电压转换为5V输出,可对3D打印设备玻璃、打印材料等加热,由于每个加热单元可采用相同的电路,本发明仅对其中的一个加热单元进行详细描述。

如图10所示,电平转换芯片U8的2Y、3Y、4Y脚各连接一加热单元,2A、3A、4A脚连接单片机U1的PWML0脚、PWML1脚、PWML2脚,所述加热单元包括第三MOS管Q6、第十八电阻R18、第十九电阻R19和第三二极管D3,第三MOS管Q6的栅极通过第十八电阻R18连接电平转换芯片U8的2Y脚,第三MOS管Q6的漏极连接发热丝接口J4的第5脚和第三二极管D3的正极,第三二极管D3的负极通过第十九电阻R19连接发热丝接口J4的第6脚。单片机U1输出的控制经电平转换芯片U8转换电平后,使第三MKOS管导通使相应的发热丝工作。本发明还可通过将玻璃基板加热,在灌胶时使液态耗材(如亚克力材料)平整,并可形成光亮面,满足LOGO、广告字等所需光亮效果要求。

本发明提供的3D打印设备的控制电路包括三个风扇驱动单元,请参阅图11,所述风扇驱动单元包括第四MOS管Q7、第二十电阻R20和第四二极管D4,所述第四MOS管Q7的栅极通过第二十电阻R20连接单片机U1的TIOA4脚,第四MOS管Q7的漏极连接第四二极管D4的正极,第四二极管D4的负极连接风扇接口J5,在需要散热时,由单片机U1输出高电平使第四MOS管Q7导通。

本发明提供的3D打印设备的控制电路中存储模块8包括SD卡存储模块8,如图12所示,其可采用SD卡存储数据,其占用空间小,存储容量大。

进一步地,本发明的3D打印设备的控制电路,还包括与外部通讯的通讯模块7,所述通讯模块7与控制模块6连接,用于与外部设备(如控制主机、管理员手机、服务器等),实时上报3D打印设备的工作状态。

如图13所示,本发明提供的3D打印设备的控制电路包括USB通讯单元,通过USB方式通讯,以便于3D打印设备进行数据传输。如图14所示,本发明提供的3D打印设备的控制电路还包括以太网通讯单元,以太网通讯单元包括型号为W5500的网络接口芯片及其外置电路。如图15所示,本发明提供的3D打印设备的控制电路还包括WIFI通讯单元,WIFI通讯单元包括型号为ESP07-12的WIFI芯片及其外置电路。本发明采用USB、以太网、WIFI三种方式实现数据传输和通讯,确保了3D打印设备与服务器、用户移动终端之间的实时通讯。

如图16所示,本发明提供的3D打印设备的控制电路还包括电源模块,通过电源模块将24V电源转换成12V、5V、3.3V电压给各工作模块供电。

本发明还提供一种3D打印设备,包括主板、电机驱动板和控制电路,所述控制电路的灌胶驱动模块、固化模块、加热驱动模块、挤出驱动模块、控制模块设置于主板,所述电机驱动模块设置于电机驱动板上,本发明采用主板和电机驱动板分开设置的方式,有利于对电机精准控制,而且也采用设备检修和维护。

综上所述,本发明采用了挤出模块和灌胶模块,实现了两种材料的打印,并且通过增设灌胶及其驱动模块,实现了平面、光亮效果的产品的打印,而且采用灌胶代替挤出出丝打印方式,工作效率大幅提升。

同时,本发明可采用步进电机及反馈方式代替现有的开环步进电机,在增加较低成本的前提下,提高了打印模块的定位精度,而且采用闭环反馈控制能提高进电机的转速,而且电机能过负载工作。同时,电机闭环控制电路还与主板实时通讯,实时将电机的角度信息反馈给主板,以利于实时调整电机的工作状态,从而提高打印精度。

可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明所附的权利要求的保护范围。

- 3D打印机软关机控制电路和3D打印设备

- 3D打印机的控制电路板和3D打印设备