一种陶粒成球装置

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及一种加工水泥.粘土或石料等的成型设备,尤其涉及一种陶粒成球设备。

背景技术

在工业生产中,产生了越来越多的工业废渣如粉煤灰、石英砂和电石泥渣,因难以回收被大量堆砌至矿山、河流、农田附近,对环境造成了严重的污染,不利于农业的绿色生产,不利于附近居民的健康活动。陶粒因其可以减轻结构自重、缩小结构断面、增加使用面积、减少钢材用量、降低基础造价,能够提高建筑物抵抗地震破坏的能力,具有显著的综合经济效益。利用粉煤灰、石英砂和电石泥渣以及粘土等生成陶粒得到大力的利用和推广。

陶粒成球机是陶粒制造中的一个关键设备。以往设备中,存在加料利用人工加料,效率低。陶粒成型过程中,原料在成型机中成型时,由于原料容易在成型室中黏结在内壁上,一般都需要设置专门的刮刀进行处理,效率低,效果不好。另外,过去,一般采用盘式成型机时,一般成型盘均为倾斜设置用于成型不同大小的陶粒,原料一般只能堆放在成型盘的底部,存在堆料少,陶粒结实度差,效率低的问题。

发明内容

本发明提出一种陶粒成球装置,用于解决堆料少,原料容易黏附成球釜内壁的问题。

为了解决上述问题,本发明的解决方案是:一种陶粒成球装置,包括承载装置;倾角调节装置,用于调节所述承载装置的倾斜角度;成球釜,所述成球釜置于承载装置上;第一进料装置,所述第一进料装置包括第一进料口,驱动装置和输送装置,所述驱动装置驱动所述输送装置将所述第一进料口里的原料送入所述成球釜;旋转装置,所述旋转装置设有一齿轮,所述齿轮与成球釜连接;膜,所述膜设于所述成球釜内壁。

本发明中,倾角调节装置用于调节承载平台的水平倾角,从而调节成球釜的水平倾角,而成球釜的水平倾角大小决定了所需要成球陶粒的大小。旋转装置则用于旋转成球釜旋转,利用离心力和重力的原理将原理制成所需的陶粒。第一进料装置利用驱动装置将原料输送在成球釜内,完成原料的全自动输送,提高工作效率。膜用于解决原料黏附于成球釜内壁的问题。

进一步,所述承载装置包括承载平台;承载支架,所述承载平台设于承载平台上;滚辊装置,所述滚辊装置设于所述承载平台上,所述成球釜设于所述滚辊装置上。这里滚辊装置主要配合成球釜旋转时作旋转运动。

进一步,所述倾角调节装置包括液压调节装置和连接头,所述连接头与液压调节装置连接,所述连接头固定于承载平台上。

进一步,所述第一进料装置的输送装置为第一料槽,所述第一料槽与第一进料口连接,所述第一进料装置的驱动装置为第一减速机,所述第一减速机连接第一螺旋叶片,所述第一螺旋叶片设于第一料槽中,所述第一料槽于第一螺旋叶片末端处设有第一出料口,所述第一料槽伸入所述成球釜内尾部。一般的,原料均堆积在成球釜的尾部,所堆积的原料最多,这样一次成球得到的陶粒更多,效率更高。

进一步,还包括第二进料装置,所述第二进料装置包括第二减速机,所述第二减速机驱动轴连接第二螺旋叶片;第二料槽,所述第二螺旋叶片设于所述第二料槽内,所述第二料槽伸入所述成球釜尾段,并与第二螺旋叶片末端处设有第二出料口;第二进料口,所述第二进料口与第二料槽连接;转盘,所述转盘靠近的设于第二进料口处;连接杆,所述连接杆与所述转盘连接;盖板,所述盖板与所述连接杆连接,并可伸缩地遮盖住第二出料口。这里,第二进料口用于输送制作陶粒所需要的辅料,并通过转盘调节盖板的位置来调整辅料输送量的大小。

进一步,所述成球釜包括头段.中段和尾段,体积上头段小尾段大;所述膜包括若干块,分别设于所述成球釜的头段.中段和尾段的内壁上;所述膜于头段和中段中一边固定,其他边不固定,所述膜于所述成球釜的尾段中为固定敷设。这里,原料一般堆积于成球釜的尾部,当成球釜在旋转装置驱动下旋转时,在离心力和重力作用下,原料逐渐在头端和中段旋转成陶粒,由于膜的存在,原料不容易黏附于成球釜的内壁上,同时,由于膜在成球釜的头段和尾端是只固定了一边,其他边没有固定,因此,当成球釜旋转时,陶粒或原料在成球釜向高处旋转时,膜和原料及陶粒会逐渐掉下来,既能提高陶粒的结实度,也能减少原料和陶粒黏附于成球釜的内壁。

本发明的有益效果时:本发明通过设置成球釜,并利用两个进料输送装置,将原料输送至成球釜内的尾部,大大提高了成球釜的堆料量,提高了效率;同时通过在成球釜内敷设膜,并且将膜通过不同的敷设方式,解决原料黏附于成球釜内壁以及提高陶粒的结实度的问题。

附图说明

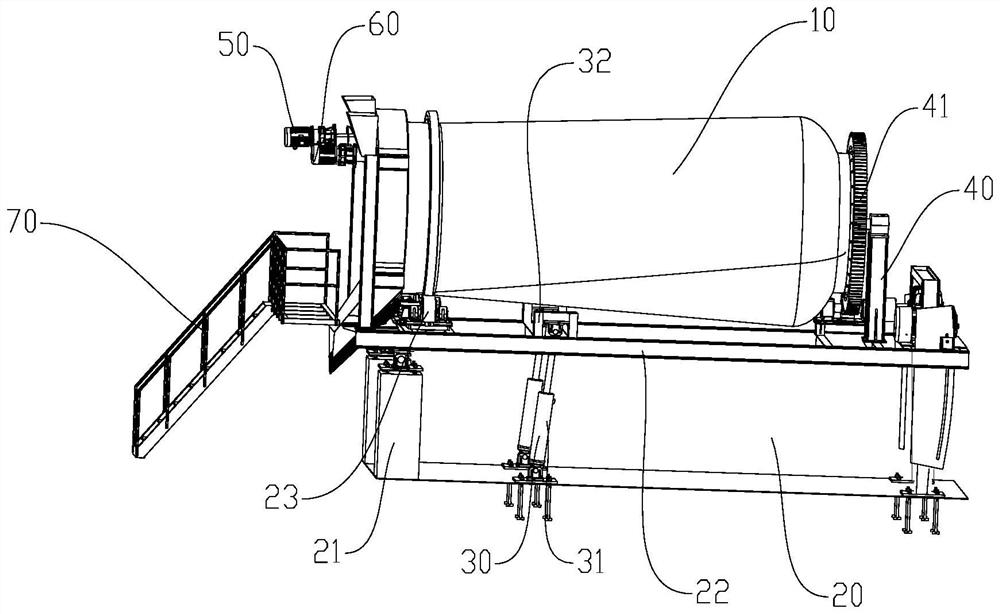

图1为本发明的总体结构示意图。

图2为本发明的成球釜的结构示意图。

图3为本发明的成球釜的剖面结构示意图。

图4为本发明的第一进料装置的结构示意图。

图5为本发明的第二进料装置的结构示意图。

具体实施方式

下面结合附图,对本发明进行具体的阐述。

参考图1,该图为本发明的总体结构示意图,根据该图,对本发明的总体结构进行阐述。

承载装置20一般固定在地面上,用于承载成球釜10等设备。承载装置20包括承载支架21和承载平台22。在承载平台22上设有滚辊装置23,用于承托成球釜10,一般可以采用2个或者多个,本发明采用2个。当成球釜10转动时,利用滚辊装置23可以减少摩擦。

倾角调节装置30,倾角调节装置30包括液压装置31以及连接头32,连接头32固定在承载平台22上,并且位于前端。液压装置31可以抬升或降低承载平台22一端的高度,这样完成成球釜10的水平倾角的调整,成球釜10的水平倾角不同,则其中的混合料所形成的陶粒大小就不同。本设备所形成的陶粒大小为0.3MM-30MM大小,最小的基本上就类似于陶砂。一般的成球盘,由于采用圆盘的方式,高度比较浅,很难有这么大的成球范围。

成球釜10置于滚辊装置20上,其尾部设有圆盘14(参见图2),减速机40连接有一个大齿轮41,并固定于圆盘14上,减速机40用于驱动成球釜10转动,从而使得成球釜10中的原料形成陶粒。

在成球釜10的进口处,设有攀爬架70。由于整个设备比较大,成球釜10可以长1-3米,攀爬架70用于工人上去检查维修,以及调节设备,以及对成球釜进行清理。

参考图2,该图为成球釜10的结构示意图,下面结合附图具体阐述。

该成球釜10为前小后大的圆柱形,前面小的部分为原料进口端。整个成球釜10大致分为三段:头段12.中段11和尾段13,尾段13的外壁上设有圆盘14,用于与减速机的齿轮41连接。由于本成球釜10头小尾大,并且头段12比尾段13要高,原料输送进来出口位于尾段13处,与圆盘式的成球机相比,能够堆积的原料更多,同样体积的成球釜,生产效率大大提高,对于大型的生产设备来说,经济效益大大提高,设备具有极高的竞争力。

参考图3,该图为成球釜10剖视图,参照该图说明成球釜10的内部结构。

一般的,原料在成球釜内部成球的过程中,原料都会黏附在成球釜内壁上。以往的产品中,一般通过铲刀来不停的刮掉内壁上黏附的原料,结构复杂,效率低,而且洁净度也不高,需要经常维护。

本成球釜10的内壁上通过设置一层光滑的膜来解决,该膜可以为PVC塑料具有一定柔韧性的光滑材料制成。本发明中,在成球釜10的内壁上,设置若干膜。如图所示,在成球釜10的头段12和中段11的内壁上,均设置若干的第一膜15,该膜敷设与分段内壁上,本发明中设置了6段,并且该膜一边固定在内壁17处,第一膜15的其他边则不固定。在成球釜10的尾段13的内壁上,同样敷设有第二膜16,但是该处的第二膜16则固定敷设在内壁上。

在陶粒成球过程中,随之成球釜的转动,成球釜10尾段的原料的离心力的作用下,逐渐移动至头段12和中段11并沿着内壁转动,如雪球一样逐渐形成陶粒,成球釜的倾角的大小决定了陶粒的尺寸大小,并且原料会逐渐从尾段移动到中段和头段。由于内壁上均敷设了一层膜,因此原料并不会黏附在内壁上。头段和中段内壁上的第一膜15由于只是固定了一边,当成球釜转动时,当第一膜15向上转动时,没有固定的一边在重力的作用下,会逐渐脱离内壁往下掉,附在其上形成的陶粒或原料也会随之掉下,这样原料不容易黏附在内壁上。同时,成球釜具有足够的高度,一般达到1m-3m,由于陶粒形成的过程中经过不断地掉落,继续成形,不断地重复,显然,最后成形的陶粒更加结实,对于后面工序的处理更加省力,同时,所形成的陶粒质量更好。而以往的成型盘则没有该效果。

参考图4,该图为第一进料装置的结构示意图。下面结合附图,讲解该部件在本发明中的作用。

第一进料装置50为原料输送机构,一般地可以选择为绞龙输送机,该设备适用于水平或倾斜输送粉状、粒状和小块状物料。第一进料口51与整套设备的搅拌机输出口连接,本发明为整套设备的一部分,这里选择绞龙输送机,可以实现全自动进料,这样减少人工,效率更高。第一料槽53与第一进料口51连接,并伸入至成球釜内的尾部。第一减速机52连接第一螺旋叶片54,在末端处在料槽53上设置第一出料口55,这样原料通过绞龙输送机将原料输送至出料口处,并输送到成球釜的后段处。这里的原料为混合后的,一般为泥浆状,因此,第一料槽53一般可以设置为敞口状。

参考图5,该图为第二进料装置的结构示意图。

一般,制作陶粒时,除了搅拌机形成的原料外,同时还需要添加一些辅料。因此,有必要设置第二进料装置。当然,现有的工艺中,有些是通过人工的方式直接将辅料放入成球釜中。同样,第二进料装置可以选择绞龙输送机,根据陶粒成品的不同,添加辅料的量的大小也不同,因此需要设置调节输送量的大小。

第二进料装置包括第二进料口61,第二减速机62连接第二螺旋叶片64。第二料槽63设置于成球釜10内。在第二螺旋叶片64的末端处,第二料槽63设有第二出料口68。原料经第二螺旋叶片64输送至第二出料口68,进入成球釜内。

在第二料槽63的开始端附近设有转盘65,连接杆66一端与转盘65相连,连接杆的另一端连有盖板67。通过旋转转盘65,盖板67可以盖住第二出料口68,这样通过调节盖板67,可以调节第二出料口68的出料大小,从而调节原料的出量大小。辅料一般为干料,因此,第二料槽63一般就设为封闭的圆筒状。

本发明的工作过程为:根据所需要成型陶粒的大小,确定好成球釜10的倾角大小。减速机40通过齿轮41驱动成球釜10转动。原料通过第一进料装置输送进入成球釜内,辅料通过第二进料装置进入成球釜内,并通过转盘调节辅料输入量的大小。原料和辅料进入成球釜尾段后,随着成球釜旋转,在离心率作用下,逐渐形成陶粒。原料在成球釜内旋转的过程中,第一膜逐渐升高,由于第一膜只是固定了一边,另一边随着逐渐升高,在重力作用下,会往下掉,同时,其上的陶粒或原料也会掉下来。

本发明可以实现全自动生产,同时采用成球釜,装料大,生产效率高。在成球釜内设置膜,可以减少原料黏附在成球釜内壁内。

本发明实施例装置中的模块或单元可以根据实际需要进行合并、划分和删减。

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

- 一种陶粒成球装置

- 一种粉煤灰陶粒筛分再搅拌成球装置