一种适用于LGA封装的焊点及包含其的系统级封装结构

文献发布时间:2023-06-19 11:52:33

技术领域

本申请涉及芯片封装技术领域,具体涉及一种适用于LGA封装的焊点及包含其的系统级封装结构。

背景技术

物联网将人们带入万物皆可互联的时代,而窄带物联网(Narrow Band Intemetof Things,NB-IoT)作为以物联网为基础的一种新式通信方法,以其耗能低、覆盖面广、数据连接性能佳等优势被广泛应用于各个领域。随着科技不断发展,窄带物联网应用规模越来越大,也使人们对承载其功能的封装结构提出了更高的要求。将先进的系统级封装(System In Package,SiP)技术应用于窄带物联网,可使得更多功能的芯片能集成在一个封装体内,实现小型化、多功能化的目标。

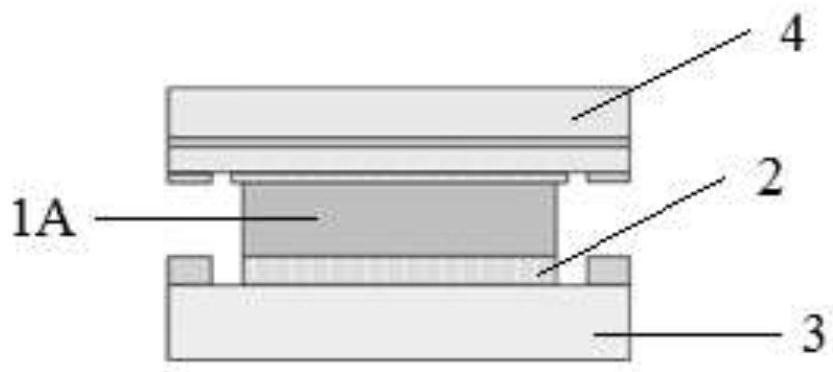

栅格阵列(Land Grid Array,LGA)封装的底部没有焊球,通过在印制电路板(Printed Circuit Board,PCB)上的焊盘刷焊膏进行回流焊以完成连接。该连接方式大幅缩短了互连距离,有效地提高了电气性能,越来越多的便携式电子产品选择LGA封装形式。现有技术中,在将LGA封装体组装到PCB上时,如图1所示,所形成的常规焊点1A是将焊膏直接涂刷在PCB3的焊盘2上面,焊接后形成平面的焊点结构。发明人发现,这种焊点结构的热可靠性较差,容易失效。

发明内容

本申请的目的在于提供一种适用于LGA封装的焊点,以解决现有的常规焊点存在的热可靠性较差,容易失效的问题。进一步地,本申请还提供了一种包含上述适用于LGA封装的焊点的系统级封装结构。

本申请第一方面提供了一种适用于LGA封装的焊点,其具有由焊膏包覆PCB侧焊盘所形成的倒凹槽结构。

在本申请第一方面的一些实施方式中,所述焊点的高度为0.1~0.2mm,优选为0.10mm;所述焊点的底面积为0.2mm

在本申请第一方面的一些实施方式中,所述焊膏的热膨胀系数为17.9~25.9ppm/℃,优选为21.9ppm/℃。

在本申请第一方面的一些实施方式中,PCB侧焊盘的热膨胀系数为15.0~19.0ppm/℃,优选为17.0ppm/℃;PCB侧焊盘的底面积为0.2mm

在本申请第一方面的一些实施方式中,所述焊点的热疲劳寿命是1000-4300个周期。

本申请第二方面提供了一种系统级封装结构,包括:PCB、芯片封装体以及用于连接PCB和芯片封装体的焊点,其所述焊点具有由焊膏包覆PCB侧焊盘所形成的倒凹槽结构。

在本申请第二方面的一些实施方式中,该系统级封装结构满足如下至少一项特征:所述焊点的高度为0.1~0.2mm,所述PCB侧焊盘的高度为0.026~0.066mm,所述焊点的底面积为0.2mm

在本申请第二方面的一些实施方式中,所述焊点的高度为0.10mm,所述PCB侧焊盘的高度为0.046mm,所述焊点的底面积为0.42mm

在本申请第二方面的一些实施方式中,所述系统级封装结构的工作温度范围是-50℃~135℃,优选为-30℃~115℃。

在本申请第二方面的一些实施方式中,所述系统级封装结构为NB-IoT系统级封装结构。

有益效果

本申请提供的具有到凹槽结构的焊点,其相比于现有技术中的常规焊点,热疲劳寿命显著提升,最高可达常规焊点的7.43倍。由此可见,本申请提供的凹槽焊点结构,具有优异的热可靠性,不易失效。

附图说明

图1示出了现有技术中的常规焊点的结构;

图2示出了本申请提供的倒凹槽焊点的结构;

图3为实施例1中的倒凹槽焊点模型的等效塑性应变与时间的关系图;

图4中(a)为倒凹槽焊点中关键位置的等效塑性应变分布云图;(b)为倒凹槽焊点中关键位置断面的扫描电镜SEM图;

图5中(a)为常规焊点的等效塑性应变分布云图,(b)常规焊点等效应力分布云图;

图6为对比例1中常规焊点模型的等效塑性应变与时间的关系图;

图7中(a)为常规焊点中关键位置的等效塑性应变分布云图;(b)为常规焊点中关键位置断面的扫描电镜SEM图;

图8为优化后的倒凹槽焊点模型的等效塑性应变与时间的关系图;

图9中(a)为化后的倒凹槽焊点的等效塑性应变分布云图,(b)化后的倒凹槽焊点等效应力分布云图。

附图标记:1A-常规焊点;1B-倒凹槽焊点;2-PCB侧焊盘;3-PCB;4-芯片封装体侧。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

实施例1具有倒凹槽结构的焊点(以下也简称倒凹槽焊点)的热疲劳寿命分析

本实施例通过有限元法是建立三维模型,确定材料属性和施加载荷,得到焊点的等效塑性应变变化趋势,选择稳定周期的等效塑性应变累加值,带入修正的Coffin-Manson寿命预测模型,得到焊点的热疲劳寿命。再通过高低温循环试验进行验证。

1、倒凹槽焊点的热疲劳寿命预测方法

1.1、建立具有倒凹槽焊点的系统级封装结构的有限元模型(以下也简称为倒凹槽焊点模型)

按照NB-IoT系统级封装结构建立三维有限元仿真模型(系统级封装结构模型)。该模型中包括PCB、焊盘、焊点、芯片封装体等,模型中各主要组件的详细结构尺寸见表1。倒凹槽焊点的结构如图2所示。从图2中可以看出,形成到凹槽焊点1B的焊膏(焊料)不仅覆盖PCB侧焊盘2的上部,而且将存在于PCB侧焊盘2的四周,从而将PCB侧焊盘包覆起来,焊接后形成倒凹槽形态。

表1系统级封装结构模型各组件的结构参数

表1中,封装体侧焊盘表示设置于芯片封装体上的焊盘;PCB侧焊盘表示设置于PCB上的焊盘。

1.2、确定材料属性

在本实施例中,PCB为FR-4级,焊膏为锡银铜焊料(SAC305),焊盘为铜材质,封装体基板内部铜层与铜层之间的介质材料选择GEA-G705。各部件的主要材料参数如表2所示。

表2系统级封装模型各组件的材料参数

1.3、确定施加载荷

根据JESD22-A104C temperature Cycling中的条件G,设定温度循环范围为-40~125℃,升、降温速率为16.5℃/min,高、低温保持时间各为15min。

1.4、热疲劳寿命预测模型

本实施例中,运用修正的Coffin-Manson模型评估LGA焊点的热疲劳寿命。通过引入单个循环累积的等效塑性应变,建立等效塑性应变与疲劳寿命的关系,得到焊点的疲劳寿命,其计算公式为:

式中,N

2、倒凹槽焊点的热疲劳寿命预测分析

对倒凹槽焊点模型进行有限元分析,由倒凹槽焊点的等效塑性应变分布图和等效应力分布图分析出等效塑性应变和等效应力最大的位置都位于边角处焊点与PCB侧焊盘的连接处。容易理解地是,等效塑性应变和等效应力最大的位置处最容易开裂,进而引起焊点失效,本文中将其称为关键位置。

图3为倒凹槽焊点模型仿真得到的等效塑性应变与时间的关系图。从图3中可以看出,焊点的等效塑性应变在第四个周期较为稳定,因此有限元分析中选取四个温度循环周期。进一步从图中分析可得,焊点的等效塑性应变随温度载荷呈现周期性变化。焊点在第四个周期累积的等效塑性应变为0.4439×10

3、倒凹槽焊点的热疲劳寿命的验证

3.1制备具有倒凹槽结构焊点的系统级封装结构样品A

根据前述1.1项下记载的系统级封装结构的有限元模型以及表1和表2,制备具有倒凹槽结构焊点的系统级封装结构样品A。制备过程可以根据现有技术中已知的方法进行,其与现有技术主要的区别为用于印刷焊膏的钢网的开窗面积比PCB侧焊盘底面积略大,以保证焊膏经印刷后不仅能够覆盖焊盘的表面,还能够覆盖焊盘的四周,从而将焊盘包覆起来。

3.2高低温循环试验

将样品A放入高低温试验箱中,设定与前述1.3项下一致的温度循环条件,1000个循环周期后将样品A取出,对仿真得到的焊点中的关键位置进行断面,断面图如图4所示。从图4中(a)可知,关键位置的最大等效塑性应变为2.8109×10

对比例1常规焊点的热疲劳寿命分析

1、常规焊点的热疲劳寿命预测方法

常规焊点的热疲劳寿命预测方法与倒凹槽焊点的热疲劳寿命预测方法基本一致,其区别仅在于将表1中0.40×0.50×0.046(mm*mm*mm)的PCB侧焊盘替换为0.50×0.60×0.046(mm*mm*mm)的PCB侧焊盘。

2、常规焊点的热疲劳寿命预测分析

对常规焊点的系统级封装结构的有限元模型(以下也简称常规焊点模型)进行有限元分析,图5为常规焊点的等效塑性应变分布图和等效应力分布图,从图5中可以看出,最大等效塑性应变为3.7108×10

图6为常规焊点模型仿真得到的等效塑性应变与时间的关系图。从图6中可以看出,焊点的等效塑性应变在第四个周期较为稳定,因此有限元分析中选取四个温度循环周期。进一步从图中分析可得,焊点的等效塑性应变随温度载荷呈现周期性变化。焊点在第四个周期累积的等效塑性应变为0.6732×10

3、常规焊点的热疲劳寿命的验证

3.1制备具有常规焊点的系统级封装结构样品B

按照实施例1中3.1中记载的方法制备常规焊点的系统级封装结构样品B。

3.2高低温循环试验

将样品B放入高低温试验箱中,设定与样品A一致的温度循环条件,500个循环周期后将样品B取出,对关键位置进行断面,如图7所示。从图7中(a)可知,最大等效塑性应变为3.7108×10

通过实施例1和对比例1的比较可知,倒凹槽焊点的最大等效塑性应变比常规焊点降低了24%。由此可见,倒凹槽焊点的热可靠性优于常规焊点。

实施例2倒凹槽焊点的优化

1、单一因素分析

为更深入地研究封装结构、温度载荷、材料属性等方面因素对LGA焊点热疲劳寿命的影响,本实施例共选取13个因素,如表3所示,每个因素均选取3个水平,其中水平2代表初始倒凹槽焊点的设计参数。

表3各因子的水平表

其中,封装侧基板介质为封装体基板内部铜层与铜层之间的介质。

采用单因素分析法,即一次只改变一个因素,研究其对焊点的热疲劳寿命的影响。当此因素对焊点热疲劳寿命的影响程度达20%时,则定义该因素为显著因素。

由上述的单因素分析法可得,在13个因素中有9个显著因素,分别为:温度循环范围(A)、焊点的高度(C)、PCB侧焊盘的高度(E)、焊点的底面积(G)、PCB侧焊盘的底面积(I)、焊料的热膨胀系数(J)、焊盘的热膨胀系数(K)、塑封料的热膨胀系数(L)、封装侧基板介质的热膨胀系数(M)。

2、田口试验法

单因素法分析结果揭示显著因素依旧较多。本实施例进一步结合田口试验法,以焊点热疲劳寿命为设计目标,构建正交表L

式中,n为相同参数条件下的实验次数,试验采用的是有限元分析法,因此n为1;y

表4焊点疲劳寿命实验结果与信噪比

表5信噪比响应平均效应

基于上述试验所得的最佳参数组合,构建最终优化的倒凹槽焊点模型。经有限元分析得到优化后的倒凹槽焊点的等效塑性应变与时间关系图,如图8所示,从图中可以得到优化后倒凹槽焊点在第四个周期累积的等效塑性应变值为0.2147×10

图9进一步给出了最佳参数组合下的倒凹槽焊点的等效塑性应变分布图和等效应力分布图,其中最大塑性应变为1.1015×10

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域中的技术人员来说,本申请可以有各种修改和变化。凡在本申请的主旨和原则之内所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种适用于LGA封装的焊点及包含其的系统级封装结构

- 一种系统级封装方法及封装结构