操作空间沉积工具的方法

文献发布时间:2023-06-19 11:55:48

技术领域

本公开内容总体上涉及用于沉积薄膜的设备和用于处理晶片的方法。特定而言,本公开内容涉及复数个可移动的加热晶片支撑件和空间上分离的处理站,和具有空间上分离的隔离的处理站的处理腔室。

背景

当前的原子层沉积(ALD)工艺具有许多潜在的问题和困难。许多ALD化学物质(例如前驱物和反应物)是“不相容的”,这意味着化学物质不能混合在一起。如果不相容的化学物质混合,则可能发生化学气相沉积(CVD)工艺,而不是ALD工艺。CVD工艺通常比ALD工艺具有更少的厚度控制并且/或者可导致产生气相颗粒,这可导致所得装置中的缺陷。对于一次使一种反应性气体流入处理腔室中的传统时域ALD工艺,出现长的净化/泵出时间,使得化学物质不在气相中混合。相较于时域ALD腔室可泵送/净化的速度,空间性ALD腔室可以更快地将一个或多个晶片从一个环境移动到第二环境,从而获得更高的产量。

半导体工业需要可以在较低温度(例如低于350℃)下沉积的高品质膜。为了在低于膜将仅通过热过程沉积的温度下沉积高品质的膜,需要替代能量源。可使用等离子体方案,以离子和自由基的形式向ALD膜提供额外的能量。困难在于在竖直侧壁ALD膜上获得足够的能量。离子通常在垂直于晶片表面的方向中通过晶片表面上方的壳层被加速。因此,离子向水平的ALD膜表面提供能量,但是向竖直表面提供的能量不足,因为离子平行于竖直表面移动。

一些工艺腔室包含电容耦合等离子体(CCP)。在顶部电极与晶片之间产生CCP,这通常称为CCP平行板等离子体。CCP平行板等离子体跨两个片产生很高的离子能量,因此,在竖直侧壁表面上的效果很差。通过将晶片空间地移动到为了以较低能量和相对于晶片表面的较宽角度分布产生高自由基通量和离子通量而优化的环境,可以实现更好的竖直ALD膜性质。这样的等离子体源包括微波、电感耦合等离子体(ICP)或带有第三电极的更高频率的CCP方案(即,等离子体是在晶片上方的两个电极之间产生的,而不是将晶片用作主要电极)。

当前的空间性ALD处理腔室以恒定的速度在受加热的圆形工作台上旋转复数个晶片,这将晶片从一个处理环境移动到相邻环境。不同的处理环境造成不相容气体的分离。然而,当前的空间性ALD处理腔室不能使等离子体环境针对等离子体暴露被优化,从而导致不均匀、等离子体损伤和/或处理灵活性问题。

例如,工艺气体跨晶片表面流动。因为晶片绕着偏移轴旋转,所以晶片的前缘和后缘具有不同的流线。另外,由于内边缘处的速度较慢而外边缘处的速度较快,在晶片的内径边缘与外径边缘之间也存在流动差异。这些流动不均匀性可以优化但不能消除。将晶片暴露于不均匀的等离子体会造成等离子体损伤。这些空间处理腔室的恒定速度旋转,要求晶片移入和移出等离子体,因此一些晶片暴露于等离子体,而其他区域在等离子体之外。此外,由于恒定的旋转速率,可能难以改变空间处理腔室中的暴露时间。例如,一个过程使用对气体A的0.5秒暴露,随后进行1.5秒的等离子体加工。因为工具以恒定的转速运行,所以唯一的方法是使等离子体环境为气体A投配(dosing)环境的3倍大。如果要在气体A和等离子体时间相等的情况下执行另一处理,则需要更改硬件。当前的空间ALD腔室只能减慢或加快旋转速度,而不能在不改变较小或较大区域的腔室硬件的情况下针对步骤之间的时间差进行调整。

在当前的空间ALD沉积工具(或其他空间处理腔室)中,当晶片在模拟单晶片腔室的处理站中静止时发生主要沉积步骤,操作方法通常涉及使晶片移动至多个类型的处理站,由于晶片的不同部分暴露于不同的环境,导致晶片上的前缘和后缘差异。因此,在本领域中需要改进的沉积设备和方法。

概述

本公开内容的一个或多个实施方式涉及一种操作处理腔室的方法。在一个或多个实施方式中,一种方法,包含:提供处理腔室,处理腔室包含x数量的空间上分离的隔离的处理站,处理腔室具有处理腔室温度,并且每个处理站独立地具有处理站温度,处理腔室温度不同于处理站温度;旋转基板支撑组件(rx-1)次,基板支撑组件具有复数个基板支撑表面,复数个基板支撑表面与所述x数量的空间上分离的隔离的处理站对准,使得每个基板支撑表面在第一方向中旋转(360/x)度至相邻基板支撑表面,r为大于或等于1的整数;和将基板支撑组件旋转(rx-1)次,使得每个基板支撑表面在第二方向中旋转(360/x)度至相邻基板支撑表面。

在一个或多个实施方式中,一种方法包含:提供具有至少两个不同处理站的处理腔室、包含第一基板支撑表面、第二基板支撑表面、第三基板支撑表面与第四基板支撑表面的基板支撑组件,每个基板支撑表面在与处理站对准的初始位置中;使第一基板支撑表面上的第一晶片暴露至第一工艺条件;将基板支撑组件在第一方向中旋转,以将第一晶片移动至第二基板支撑表面的初始位置;使第一晶片暴露至第二工艺条件;将基板支撑表面在第一方向中旋转,以将第一晶片移动至第三基板支撑表面的初始位置;使第一晶片暴露至第三工艺条件;将基板支撑组件在第一方向中旋转,以将第一晶片移动至第四基板支撑表面的初始位置;使第一晶片暴露至第四工艺条件;将基板支撑组件在第二方向中旋转,以将第一晶片移动至第三基板支撑表面的初始位置;使第一晶片暴露至第三工艺条件;将基板支撑组件在第二方向中旋转,以将第一晶片移动至第二基板支撑表面的初始位置;使第一晶片暴露至第二工艺条件;将基板支撑组件在第二方向中旋转,以将第一晶片移动至第一基板支撑表面的初始位置;和使第一晶片暴露至第一工艺条件。

公开内容的额外实施方式涉及一种形成膜的方法。在一个或多个实施方式中,一种形成膜的方法,包含:将至少一个晶片装载到基板支撑组件中的x数量的基板支撑表面上,基板支撑表面中的每一个与x个空间上分离的隔离的处理站对准;将基板支撑组件在第一方向中旋转(rx-1)次,使得每个基板支撑表面旋转(360/x)度至相邻的基板支撑表面,r为大于或等于1的整数;将基板支撑组件在第二方向中旋转(rx-1)次,使得每个基板支撑表面旋转(360/x)度至相邻的基板支撑表面;和在每个处理站处,使至少一个晶片的顶表面暴露至工艺条件,以形成具有实大体上均匀厚度的膜。

本公开内容的一个或多个实施方式涉及一种操作处理腔室的方法。在一个或多个实施方式中,一种方法,包含:提供处理腔室,处理腔室包含x数量的空间上分离的隔离的处理站,处理腔室具有处理腔室温度,并且每一个处理站独立地具有处理站温度,处理腔室温度不同于处理站温度;将具有与x数量的空间上分离的隔离的处理站对准的复数个基板支撑表面的基板支撑组件旋转rx次,使得每个基板支撑表面在第一方向中旋转(360/x)度至相邻的基板支撑表面,r为大于或等于1的整数;和将基板支撑组件旋转rx次,使得每个基板支撑表面在第二方向中旋转(360/x)度至相邻的基板支撑表面。

本公开内容的额外实施方式涉及一种操作处理腔室的方法。在一个或多个实施方式,一种方法,包含:提供处理腔室,处理腔室包含x数量的空间上分离的隔离的处理站,处理腔室具有处理腔室温度,并且每一个处理站独立地具有处理站温度,处理腔室温度不同于处理站温度;将具有与x数量的空间上分离的隔离的处理站对准的复数个基板支撑表面的基板支撑组件在第一方向中旋转(360/x)度至相邻的基板支撑表面;将基板支撑组件在第二方向中旋转(360/x)度至相邻的基板表面,其中第一方向中的旋转与第二方向中的旋转被重复n次,其中n为大于或等于1的整数;将基板支撑组件在第一方向中旋转(360/x)度两次;将基板支撑组件在第一方向中旋转(360/x)度并且然后将基板支撑组件在第二方向中旋转(360/x)度,其中在第一方向与第二方向中的旋转被重复m次,其中m为大于或等于1的整数;和将基板支撑组件在第二方向中旋转(360/x)度。

附图简单说明

可参考实施方式而获得以上简要概述的本公开内容的更具体说明,以详细理解本公开内容的上述特征,附图图示其中一些实施方式。然而应注意到,附图仅图示本公开内容的典型实施方式,并且因此不应被视为限制本公开内容的范围,因为本公开内容可允许其他等效的实施方式。

图1示出根据本公开内容的一个或多个实施方式的处理腔室的横截面等距视图;

图2示出根据本公开内容的一个或多个实施方式的处理腔室的横截面图;

图3示出根据本公开内容的一个或多个实施方式的支撑组件的底部平行投影图;

图4示出根据本公开内容的一个或多个实施方式的支撑组件的顶部平行投影图;

图5示出根据本公开内容的一个或多个实施方式的支撑组件的顶部平行投影图;

图6示出根据本公开内容的一个或多个实施方式的支撑组件的横截面侧视图;

图7示出根据本公开内容的一个或多个实施方式的支撑组件的部分横截面侧视图;

图8示出根据本公开内容的一个或多个实施方式的支撑组件的部分横截面侧视图;

图9示出根据本公开内容的一个或多个实施方式的支撑组件的部分横截面侧视图;

图10A是根据本公开内容的一个或多个实施方式的支撑板的顶部等距视图;

图10B是图10A的支撑板沿线10B-10B'截取的横截面侧视图;

图11A是根据本公开内容的一个或多个实施方式的支撑板的底部等距视图;

图11B是图11A的支撑板沿线11B-11B'截取的横截面侧视图;

图12A是根据本公开内容的一个或多个实施方式的支撑板的底部等距视图;

图12B是图12A的支撑板沿线12B-12B'截取的横截面侧视图;

图13是根据本公开内容的一个或多个实施方式的处理腔室的顶板的横截面等距视图;

图14是根据本公开内容的一个或多个实施方式的工艺站的分解横截面图;

图15是根据本公开内容的一个或多个实施方式的处理腔室的顶板的示意性横截面侧视图;

图16是根据本公开内容的一个或多个实施方式的处理腔室中的工艺站的部分横截面侧视图;

图17是根据本公开内容的一个或多个实施方式的处理平台的示意图;

图18A至图18I示出根据本公开内容的一个或多个实施方式的处理腔室中的工艺站配置的示意图;

图19A和19B示出根据本公开内容的一个或多个实施方式的工艺的示意图;

图20示出根据本公开内容的一个或多个实施方式的支撑组件的横截面示意图。

图21描绘根据本文描述的实施方式的形成薄膜的方法的一个实施方式的流程图;

图22示出根据本公开内容的一个或多个实施方式的工艺腔室与工艺流程的示意图;

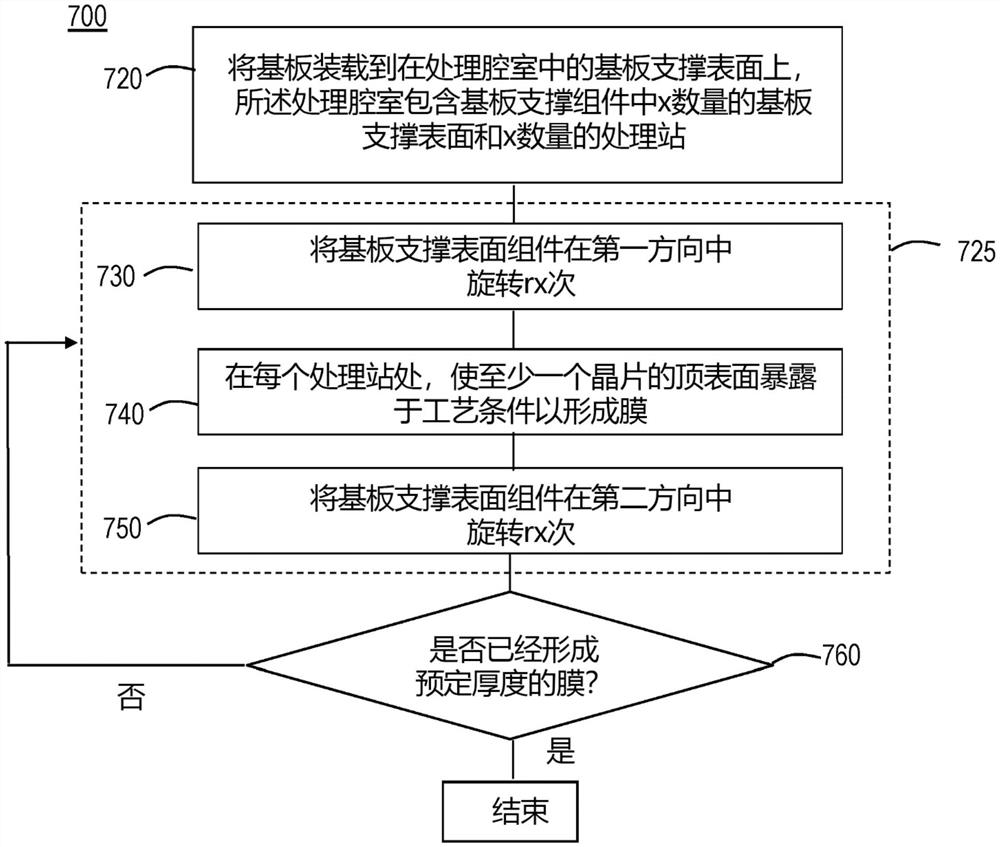

图23描绘根据本文描述的实施方式的形成薄膜的方法的一个实施方式的流程图;

图24示出根据本公开内容的一个或多个实施方式的工艺腔室与工艺流程的示意图;

图25描绘根据本文描述的实施方式的形成薄膜的方法的一个实施方式的流程图;和

图26示出根据本公开内容的一个或多个实施方式的工艺腔室与工艺流程的示意图。

具体说明

在描述本公开内容的若干示例性实施方式之前,应当理解,本公开内容不限于在以下说明中阐述的构造或工艺步骤的细节。本公开内容能够具有其他实施方式,并且能够以各种方式被实践或执行。

如本文中所使用的“基板”是指任何基板或形成在基板上的材料表面,在制造工艺期间,在所述基板或所述材料表面上执行膜处理。例如,基板表面(在基板表面上可以执行制造工艺)包括诸如硅、氧化硅、应变硅、绝缘体上硅(SOI)、碳掺杂的氧化硅、非晶硅、掺杂的硅、锗、砷化镓、玻璃、蓝宝石和任何其他材料,诸如金属、金属氮化物、金属合金和其他导电材料,取决于应用。基板包括但不限于半导体晶片。可以将基板暴露于预加工工艺以抛光、蚀刻、还原、氧化、羟基化、退火和/或烘烤基板表面。除了直接在基板本身的表面上进行膜处理之外,在本公开内容中,所公开的任何膜处理步骤也可以在形成于基板上的下层上进行,如下文更详细公开的,并且用语“基板表面”旨在包括如上下文指示的下层。因此,例如,在膜/层或部分的膜/层已经沉积到基板表面上的情况下,新沉积的膜/层的暴露表面成为基板表面。

如在本说明书和所附权利要求书中所使用的,用语“前驱物”、“反应物”、“反应气体”和类似用语可互换使用,以表示可以与基板表面或与形成于基板表面上的膜反应的任何气态物质。

本公开内容的一个或多个实施方式使用两个或更多个处理环境之间的空间分离。一些实施方式有利地提供使不相容气体维持分离的设备和方法。一些实施方式有利地提供包括可优化等离子体处理的设备和方法。一些实施方式有利地提供允许差异化的热投配环境、差异化的等离子体加工环境和其他环境的设备和方法。

本公开内容的一个或多个实施方式,针对具有四个在空间上分离的处理环境(也称为处理站)的处理腔室。一些实施方式具有多于四个的空间上分离的处理环境,并且一些实施方式具有少于四个的空间上分离的处理环境。可以将工艺环境安装为与在水平面中移动的晶片共面。工艺环境放置在圆形布置中。可旋转结构(所述可旋转结构具有安装在所述可旋转结构上的一到四个(或更多个)独立晶片加热器)使晶片在圆形路径中移动,所述圆形路径的直径类似于工艺环境。每个加热器可以是温度受控的并且可以具有一个或多个同心区域。为了装载晶片,可以降低可旋转结构,以便真空机器人可以拾取完成的晶片并且将未处理的晶片放置在位于每个晶片加热器上方(在较低的Z位置)的升降杆上。在操作中,每个晶片可以处于独立的环境中,直到工艺完成为止,然后可旋转结构可以旋转(对于四个站为旋转90°,对于三个站为旋转120°)以将加热器上的晶片移至下一个环境以进行处理。

本公开内容的一些实施方式有利地提供具有不相容气体的ALD的空间分离。一些实施方式允许比传统的时域或空间工艺腔室更高的处理量和工具资源利用。每个工艺环境可以在不同的压力下操作。加热器旋转具有Z方向运动,因此每个加热器可以密封到一个腔室中。

一些实施方式有利地提供等离子体环境,环境可以包括微波、ICP、平行板CCP或三电极CCP中的一个或多个。整个晶片可以浸入等离子体中;消除由于跨晶片不均匀的等离子体而产生的等离子体损伤。

在一些实施方式中,喷头和晶片之间的小间隙可用于增加投配气体利用率和循环时间速度。精确的喷头温度控制和高工作范围(高至230℃)。不受理论的束缚,相信喷头温度越接近晶片温度,晶片温度均匀性就越好。

喷头可包括小的气孔(<200μm)、大量的气孔(成千上万到超过一千万个),和使用小的分配空间来在喷头内递归地进给的气体分配,以提高速度。可通过激光钻孔或干法蚀刻产生小尺寸并且大量的气孔。当晶片靠近喷头时,通过竖直孔流向晶片的气体产生湍流。一些实施方式允许一起使用大量靠近的间隔开的孔,使气体以较低速度通过喷头,以实现到晶片表面的均匀分布。

一些实施方式涉及在单个工具上使用复数个空间上分离的处理站(腔室)的整合处理平台。处理平台可以具有可执行不同工艺的各种腔室。

本公开内容的一些实施方式涉及用于将附接到晶片加热器的晶片从一个环境移动到另一环境的设备和方法。可以通过将晶片静电吸附(或夹持)到加热器,来实现快速移动。晶片的移动可以是线性或圆周运动。

本公开内容的一些实施方式涉及处理一个或多个基板的方法。示例包括但不限于:将一个晶片在一个加热器上运行到空间上分离的复数个不同的连续环境;将两个晶片在两个晶片加热器上运行到三个环境(两个环境相同,一个不同的环境在两个相似环境之间);晶片一经受环境A然后经受环环境B,并且重复,而晶片二经受环境B然后经受环境A,并且重复;一个环境保持空闲状态(没有晶片);在两个第一环境和两个第二环境中运行两个晶片,其中两个晶片同时经受相同的环境(即,两个晶片都在A中,随后都转到B);具有两个A环境和两个B环境的四个晶片;和两个晶片在A中处理,而另外两个晶片在B中处理。在一些实施方式中,晶片重复地暴露于环境A和环境B,然后暴露于位于相同腔室中的第三环境。

在一些实施方式中,晶片经过复数个腔室以进行处理,其中至少一个腔室利用在相同腔室内的复数个空间上分离的环境进行顺序处理。

一些实施方式针对具有在相同腔室内空间上分离的处理环境的设备,其中环境处于显著不同的压力下(例如,一个压力在<100mT的压力下,另一个在>3T的压力下)。在一些实施方式中,加热器旋转机器人在z轴中移动,以将每个晶片/加热器密封到空间上分离的环境中。

一些实施方式包括利用竖直结构构件在腔室上方构建的结构,竖直结构构件向腔室盖的中心施加向上的力,以消除由顶侧上的大气压力和另一侧上的真空引起的偏转。可以根据顶板的偏转,机械地调整上方结构的力的大小。可以使用反馈电路和力转换器(force transducer)自动完成力的调整,也可以使用例如可以由操作员转动的螺钉手动完成力的调整。

本公开内容的一个或多个实施方式针对具有至少两个在空间上分离的处理环境的处理腔室,也称为处理站。一些实施方式具有多于两个的处理站,并且一些实施方式具有多于四个的处理站。可以将处理环境安装为与在水平面中移动的晶片共面。工艺环境在圆形布置中放置。可旋转结构(可旋转结构具有安装在可旋转结构上的一到四个(或更多个)独立晶片加热器)使晶片在圆形路径中移动,圆形路径的直径类似于工艺环境。每个加热器可以是温度受控的并且可以具有一个或多个同心区域。为了装载晶片,可以降低可旋转结构,以便真空机器人可以拾取完成的晶片并且将未处理的晶片放置在位于每个晶片加热器上方(在较低的Z位置中)的升降杆上。在操作中,每个晶片可以处于独立的环境下,直到工艺完成为止,然后可旋转结构可以旋转(对于四个站为旋转90°,对于三个站为旋转120°)以将加热器上的晶片移动至下一个环境以进行处理。在一个或多个实施方式中,当晶片在模拟单晶片腔室的处理站中静止时,发生主要沉积步骤。

在空间性ALD沉积工具(或其他空间处理腔室)中,晶片被移入第一处理站中,然后被移至第二处理站。在一些情况下,第一处理站和第二处理站是相同的(即一样的),导致膜厚度缺乏均匀性,并且导致膜的沉积特性(例如折射率、湿蚀刻速率、平面中位移等)缺乏均匀性。另外,由于晶片的不同部分暴露于站处的不同的处理环境,因此从一个处理站移动到下一个处理站的顺序导致晶片上的前缘和后缘差异。

在两个不同的处理站之间简单地来回移动,是操作空间性沉积工具的最清晰方法。但是,在多于两个的处理站之间移动会带来挑战,诸如用于电、水和气体的旋转连接,和每个晶片/基板支撑表面与每个处理站的对准(使晶片/基板支撑表面与每个处理站从任何位置对齐的公差,比只需将每个底座对准到两个处理站要来得严格)。

另外已观察到,在常规的操作期间,当将晶片装载到基板支撑件上并且从第一处理站移动到第二处理站然后再返回到第一处理站时,基板支撑件上的晶片的所有部分并非全部将同时处于相同环境中,从而导致前缘和后缘差异。

在一个或多个实施方式中,将晶片装载到基板支撑件上,并且在第一方向中将晶片从第一处理站移动至第二处理站再移动至第一处理站,然后在第二方向中移动回第二处理站然后到第一处理站,以使两种类型的处理站之间花费的时间平均。在这样的移动期间,观察到晶片中的两个晶片的平均与另两个晶片的平均不同(例如,如果有高温/低温,则两个晶片将为边缘高而中心低,而另外两个晶片将为边缘低而中心高)。在一个或多个实施方式中,令人惊讶地发现,仅在(至少)四个处理站之间进行平均在所有晶片上以相似的分布实现合理的平均。因此,在一个或多个实施方式中,有利地优化在处理站之间的移动顺序,以将在处理站之间移动期间相同时间并非晶片的所有部分都位于相同环境(例如温度、压力、反应气体等)中的影响最小化。

图1和图2图示根据本公开内容的一个或多个实施方式的处理腔室100。图1示出根据本公开内容的一个或多个实施方式的处理腔室100的横截面等距视图。图2示出根据本公开内容的一个或多个实施方式的处理腔室100的横截面图。因此,本公开内容的一些实施方式针对结合有支撑组件200和顶板300的处理腔室100。

处理腔室100具有带有壁104和底部106的壳体102。壳体102与顶板300一起限定内部空间109,也称为处理空间。

处理腔室100包括复数个处理站110。处理站110位于壳体102的内部空间109中,并且围绕支撑组件200的旋转轴211在圆形布置中定位。每个处理站110包括具有正面114的气体注射器112。在一些实施方式中,每个气体注射器112的正面114大体上共面。处理站110被限定为其中可以进行处理的区域。例如,处理站110可以由如下所述的加热器230的基板支撑表面231和气体注射器112的正面114限定。

处理站110可以被配置为执行任何合适的工艺,并且提供任何合适的工艺条件。所使用的气体注射器112的类型,例如将取决于所执行的工艺的类型和喷头或气体注射器的类型。例如,被配置为用作原子层沉积设备的处理站110可以具有喷头或旋涡型气体注射器。然而,配置为用作等离子体站的处理站110可以具有一个或多个电极和/或接地板配置,以产生等离子体,同时允许等离子体气体流向晶片。在图2中图示的实施方式具有在图的左侧(处理站110a)和在图的右侧(处理站110b)不同类型的处理站110。合适的处理站110包括但不限于热处理站、微波等离子体、三电极CCP、ICP、平行板CCP、UV曝光、激光处理、泵送腔室、退火站和计量站。

图3至图6图示根据本公开内容的一个或多个实施方式的支撑组件200。支撑组件200包括可旋转的中心基座210。可旋转中心基座210可具有对称或不对称的形状,并且限定旋转轴211。如在图6中可以看到的,旋转轴211在第一方向中延伸。第一方向可以称为竖直方向或沿着z轴;然而应当理解,以此方式使用的用语“竖直”不限于垂直于重力牵引的方向。

支撑组件200包括连接到中心基座210并且从中心基座210延伸的至少两个支撑臂220。支撑臂220具有内端221和外端222。内端221与中心基座210接触,从而当中心基座210绕旋转轴211旋转时,支撑臂220也旋转。支撑臂220可通过紧固件(例如螺栓)或通过与中心基座210一体成形,而在内端221处连接至中心基座210。

在一些实施方式中,支撑臂220正交于旋转轴211延伸,使得内端221或外端222中的一个比在相同支撑臂220上的内端221和外端222中的另一个距旋转轴211远。在一些实施方式中,支撑臂220的内端221比相同支撑臂220的外端222更靠近旋转轴211。

支撑组件200中的支撑臂220的数量可以变化。在一些实施方式中,存在至少两个支撑臂220、至少三个支撑臂220、至少四个支撑臂220或至少五个支撑臂220。在一些实施方式中,存在三个支撑臂220。在一些实施方式中,存在四个支撑臂220。在一些实施方式中,存在五个支撑臂220。在一些实施方式中,存在六个支撑臂220。

支撑臂220可以围绕中心基座210对称地布置。例如,在具有四个支撑臂220的支撑组件200中,每个支撑臂220围绕中心基座210以90°的间隔定位。在具有三个支撑臂220的支撑组件200中,支撑臂220围绕中心基座210以120°的间隔定位。换句话说,在具有四个支撑臂220的实施方式中,支撑臂布置成提供围绕旋转轴211的四折(four-fold)对称。在一些实施方式中,支撑组件200具有n数量的支撑臂220,并且n数量的支撑臂220被布置为提供围绕旋转轴211的n折对称。

加热器230位于支撑臂220的外端222处。在一些实施方式中,每个支撑臂220具有加热器230。加热器230的中心位于距旋转轴211某个距离处,使得加热器230在中心基座210旋转时在圆形路径中移动。

加热器230具有可以支撑晶片的支撑表面231。在一些实施方式中,加热器230支撑表面231大体上共面。以这种方式使用时,“大体上共面”是指由各个支撑表面231形成的平面在由其他支撑表面231形成的平面的±5°、±4°、±3°、±2°或±1°之内。

在一些实施方式中,加热器230直接定位在支撑臂220的外端222上。在一些实施方式中,如图所示,加热器230通过加热器支座(standoff)234升高到支撑臂220的外端222上方。加热器支座234可以具有任何尺寸和长度,以增加加热器230的高度。

在一些实施方式中,在中央基座210、支撑臂220和/或加热器支座234中的一个或多个中形成通道236。通道236可用于路由电连接或提供气流。

加热器可以是技术人员已知的任何合适类型的加热器。在一些实施方式中,加热器是电阻加热器,在加热器主体内具有一个或多个加热元件。

一些实施方式的加热器230包括附加部件。例如,加热器可以包括静电吸盘。静电吸盘可以包括各种导线和电极,从而当加热器移动时,位于加热器支撑表面231上的晶片可以被保持在适当的位置。这允许晶片在工艺开始时被吸附到加热器上,并且在移动到不同的工艺区域时保持在相同加热器上的相同位置中。在一些实施方式中,导线和电极穿过支撑臂220中的通道236而被路由。图7示出支撑组件200的一部分的放大图,其中示出通道236。通道236沿着支撑臂220和加热器支座234延伸。第一电极251a和第二电极251b与加热器230或与加热器230内部的部件(例如,电阻丝)电连通。第一导线253a在第一连接器252a处连接到第一电极251a。第二导线253b在第二连接器252b处连接到第二电极251b。

在一些实施方式中,温度测量装置(例如高温计、热敏电阻、热电偶)位于通道236内,以测量加热器230的温度或加热器230上的基板的温度中的一个或多个。在一些实施方式中,用于温度测量装置的控制线和/或测量线被路由通过通道236。在一些实施方式中,一个或多个温度测量装置定位在处理腔室100内,以测量加热器230和/或加热器230上的晶片的温度。合适的温度测量设备是技术人员已知的,并且包括但不限于光学高温计和接触热电偶。

导线可以被路由而穿过支撑臂220和支撑组件200以与电源(未示出)连接。在一些实施方式中,到电源的连接允许支撑组件200连续旋转而不会缠结或折断导线253a、253b。在一些实施方式中,如图7中所示,第一导线253a和第二导线253b沿着支撑臂220的通道236延伸到中心基座210。在中心基座210中,第一导线253a与中心第一连接器254a连接,第二导线253b与中心第二连接器254b连接。中心连接器254a、254b可以是连接板258的部分,使得电力或电子信号可以穿过中心连接器254a、254b。在所示的实施方式中,支撑组件200可以连续旋转而不会扭转或折断导线,因为导线终止于中心基座210中。第二连接是在连接板258的相对侧上(在处理腔室的外部)。

在一些实施方式中,导线通过通道236直接连接到处理腔室外部的电源或电部件。在这种实施方式中,导线具有足够的松弛,以允许支撑组件200旋转有限的量而不会扭转或折断导线。在一些实施方式中,在旋转方向反转之前,支撑组件200旋转小于或等于大约1080°、990°、720°、630°、360°或270°。这允许加热器旋转通过每个站而不会折断导线。

再次参照图3至图6,加热器230和支撑表面231可包括一个或多个气体出口,以提供背侧气体的流动。这可以帮助从支撑表面231移除晶片。如图4和图5中所示,支撑表面231包括复数个开口237和气体通道238。开口237和/或气体通道238可以与真空源或气体源(例如净化气体)中的一个或多个流体连通。在此类实施方式中,可包括中空管以允许气体源与开口237和/或气体通道238流体连通。

在一些实施方式中,加热器230和/或支撑表面231被配置为静电吸盘。在这种实施方式中,电极251a、251b(见图7)可包括用于静电吸盘的控制线。

支撑组件200的一些实施方式包括密封平台240。密封平台具有顶表面241、底表面和厚度。密封平台240可以定位在加热器230周围,以帮助提供密封或阻挡,以最小化流到支撑组件200下方的区域的气体。

在一些实施方式中,如图4中所示,密封平台240是环形的并且围绕每个加热器230定位。在所示的实施方式中,密封平台240位于加热器230下方,使得密封平台240的顶表面241在加热器的支撑表面231下方。

密封平台240可以具有多种目的。例如,密封平台240可用于通过增加热质量(thermal mass),来增加加热器230的温度均匀性。在一些实施方式中,密封平台240与加热器230一体地形成(例如参见图6)。在一些实施方式中,密封平台240与加热器230分离。例如,图8中所示的实施方式具有作为连接到加热器支座234的单独部件的密封平台240,使得密封平台240的顶表面241低于加热器230的支撑表面231的高度。

在一些实施方式中,密封平台240用作支撑板245的保持器。在一些实施方式中,如图5中所示,支撑板245是单个部件,具有复数个开口242围绕所有加热器230,以允许进出加热器230的支撑表面231。开口242可以允许加热器230穿过支撑板245。在一些实施方式中,支撑板245被固定,使得支撑板245竖直移动并且随加热器230一起旋转。

在一个或多个实施方式中,支撑组件200是鼓(drum)形的部件;例如如图20中所示,圆柱形主体具有配置成支撑复数个晶片的顶表面246。支撑组件200a的顶表面246具有复数个凹槽(凹穴257),凹槽尺寸被设置为在处理期间支撑一个或多个晶片。在一些实施方式中,凹穴257的深度大约等于要处理的晶片的厚度,使得晶片的顶表面与圆柱形主体的顶表面246大体上共面。这样的支撑组件200的示例可被设想为图5的变型,而没有支撑臂220。图20图示使用圆柱形主体的支撑组件200的实施方式的横截面图。支撑组件200包括尺寸设计成支撑晶片以进行处理的复数个凹穴257。在所示的实施方式中,凹穴257的底部是加热器230的支撑表面231。用于加热器230的电力连接可以被路由而通过支撑柱227和支撑板245。加热器230可以被独立地供电以控制单独的凹穴257和晶片的温度。

参照图9,在一些实施方式中,支撑板245具有形成主平面248的顶表面246,主平面248大体上与由加热器230的支撑表面231形成的主平面247平行。在一些实施方式中,支撑板245具有形成主平面248的顶表面246,主平面248在支撑表面231的主平面247上方距离D。在一些实施方式中,距离D大体上等于待处理的晶片260的厚度,使得晶片260的表面261与支撑板245的顶表面246共面,如图6中所示。以此方式使用的用语“大体上共面”意味着由晶片260的表面261形成的主平面的共面性在±1mm、±0.5mm、±0.4mm、±0.3mm、±0.2mm或±0.1mm之内。

参照图9,本公开内容的一些实施方式具有构成用于处理的支撑表面的个别部件。在此,密封平台240是与加热器230分离的部件,并且被定位成使得密封平台240的顶表面241在加热器230的支撑表面231下方。在密封平台240的顶表面241与加热器230的支撑表面231之间的距离足以允许支撑板245定位在密封平台240上。可以控制支撑板245的厚度和/或密封平台240的位置,使得在支撑板245的顶表面246之间的距离D足以使得晶片260的顶表面261(见图6)与支撑板245的顶表面246大体上共面。

在一些实施方式中,如图9中所示,支撑板245由支撑柱227支撑。当使用单部件平台时,支撑柱227可用于防止支撑板245的中心下垂。在一些实施方式中,不存在密封平台240,并且支撑柱227是用于支撑板245的主要支撑。

支撑板245可具有多种配置以与加热器230和密封平台240的多种配置相互作用。图10A示出根据本公开内容的一个或多个实施方式的支撑板245的俯视等距图。图10B示出图10A的支撑板245沿线10B-10B'截取的横截面图。在此实施方式中,支撑板245是平面部件,其中顶表面246和底表面249是大体上平坦的和/或大体上共面的。如图9中所示,在密封平台240用于支撑支撑板245的情况下,所示实施方式可特别有用。

图11A示出根据本公开内容的一个或多个实施方式的支撑板245的另一实施方式的底部等距视图。图11B示出图11A的支撑板245沿线11B-11B'截取的横截面图。在此实施方式中,每个开口242在支撑板245的底表面249上具有围绕开口242的外周边的突出环270。

图12A示出根据本公开内容的一个或多个实施方式的支撑板245的另一实施方式的底部等距视图。图12B示出图12A的支撑板245沿线12B-12B'截取的横截面图。在此实施方式中,每个开口242在支撑板245的底表面249中具有围绕开口242的外周边的凹陷环272。凹陷环272形成凹陷底表面273。在或是密封平台240不存在或是密封平台240与加热器230的支撑表面231共面的情况下,这种实施方式可以是有用的。凹陷底表面273可以定位在加热器230的支撑表面231上,使得支撑板245的底部围绕加热器230的侧面在加热器230的支撑表面231下方延伸。

本公开内容的一些实施方式涉及用于多站处理腔室的顶板300。参照图1和图13,顶板300具有限定盖的厚度的顶表面301和底表面302,和一个或多个边缘303。顶板300包括延伸穿过顶板300的厚度的至少一个开口310。开口310的尺寸被设置为允许添加可以形成工艺站110的气体注射器112。

图14图示根据本公开内容的一个或多个实施方式的处理站110的分解图。所示的处理站110包括三个主要部件:顶板300(也称为盖)、泵/净化插入物(insert)330和气体注射器112。图14中所示的气体注射器112是喷头型气体注射器。在一些实施方式中,插入物连接至真空(排放装置)或与真空(排放装置)流体连通。在一些实施方式中,插入物连接至净化气体源或与净化气体源流体连通。

顶板300中的开口310可以具有统一的尺寸或具有不同的尺寸。不同尺寸/形状的气体注射器112可以与泵/净化插入物330一起使用,泵/净化插入物330经合适地塑形以从开口310过渡到气体注射器112。例如,如图所示,泵/净化插入物330包括顶部331和底部333与侧壁335。当插入到顶板300中的开口310中时,邻近底部333的突出部分334可以位于形成在开口310中的隔板315上。在一些实施方式中,在开口中没有隔板315,并且泵/净化插入物330的凸缘部分337搁置在顶板300的顶部上。在所示的实施方式中,突出部分334搁置在隔板315上,其中O形环314位于突出部分334与隔板315之间,以帮助形成气密密封。

在一些实施方式中,顶板300中有一个或多个净化环309(见图13)。净化环309可与净化气室(未示出)或净化气体源(未示出)流体连通,以提供净化气体的正向流,以防止处理气体从处理腔室泄漏。

一些实施方式的泵/净化插入物330包括气室336,在泵/净化插入物330的底部333中具有至少一个开口338。气室336具有入口(未示出),通常在泵/净化插入物330的顶部331或侧壁335附近。

在一些实施方式中,气室336可充有可穿过泵/净化插入物330的底部333中的开口338的净化或惰性气体。通过开口338的气体流可以帮助形成气幕型阻挡物,以防止工艺气体从处理腔室内部泄漏。

在一些实施方式中,气室336连接至真空源或与真空源流体连通。在这样的实施方式中,气体流动通过泵/净化插入物330的底部333中的开口338进入气室336。气体可以从气室排出以排放。这样的布置可以用于在使用期间从工艺站110排出气体。

泵/净化插入物330包括开口339,气体注射器112可插入开口339中。示出的气体注射器112具有凸缘342,凸缘342可以与相邻于泵/净化插入物330的顶部331的突出部分332接触。气体注射器112的直径或宽度可以是可以适合在泵/净化插入物330的开口339内的任何合适的尺寸。这允许在顶板300中的相同开口310内使用各种类型的气体注射器112。

参照图2和图15,顶板300的一些实施方式包括在顶板300的中心部分上方经过的杆360。杆360可以使用连接器367在中心附近连接到顶板300。连接器367可用于施加正交于顶板300的顶部331或底部333的力,以补偿由于压力差或由于顶板300的重量而导致的顶板300中的弯曲。在一些实施方式中,杆360和连接器367能够补偿顶板的中心处的偏转,此偏转上至或等于大约1.5mm,顶板的宽度为大约1.5m,顶板的厚度上至或等于大约100mm。在一些实施方式中,马达365或致动器连接到连接器367,并且可以引起施加到顶板300的方向性力的改变。马达365或致动器可以被支撑在杆360上。所示的杆360在两个位置处与顶板300的边缘接触。然而,技术人员将认识到可以存在一个连接位置或多于两个连接位置。

在一些实施方式中,如图2中所示,支撑组件200包括至少一个马达250。至少一个马达250连接到中心基座210,并且被配置成使支撑组件200绕旋转轴211旋转。在一些实施方式中,至少一个马达被配置成使中心基座210在沿着旋转轴211的方向中移动。例如,在图2中,马达255连接到马达250,并且可以使支撑组件200沿旋转轴211移动。换句话说,所示的马达255可以使支撑组件200沿z轴、竖直地或正交于马达250所引起的移动而移动。在一些实施方式中,如图所示,有第一马达250使支撑组件200绕旋转轴211旋转,和第二马达255使支撑组件200沿旋转轴211(即沿z轴或竖直地)移动。

参照图2和图16,一种或多种真空流和/或净化气流可用于帮助将一个工艺站110a与相邻的工艺站110b隔离。净化气室370可与在工艺站110的外边界处的净化气体端口371流体连通。在图16中所示的实施方式中,净化气室370和净化气体端口371位于顶板300中。示出为泵/净化插入物330的部分的气室336与用作泵/净化气体端口的开口338流体连通。净化气体端口371和净化气室370(如图13中所示)和真空端口(开口338)可围绕工艺站110的周边延伸以形成气幕。气幕可以帮助最小化或消除工艺气体向处理腔室的内部空间109中的泄漏。

在图16中所示的实施方式中,差分泵送(differential pumping)可用于帮助隔离工艺站110。示出泵/净化插入物330与加热器230和带有O形环329的支撑板245接触。O形环329定位在开口338的任一侧,开口338与气室336流体连通。一个O形环329位于开口338的圆周内,另一个O形环329位于开口338的圆周外。O形环329和带有开口338的泵/净化气室336的组合可提供足够的压差,以保持工艺站110对于处理腔室100的内部空间109的气密密封。在一些实施方式中,在开口338的圆周的内部或外部定位有一个O形环329。在一些实施方式中,有两个O形环329,一个O形环位于与气室370流体连通的净化气体端口371的圆周的内部,一个O形环位于与气室370流体连通的净化气体端口371的圆周的外部。在一些实施方式中,有一个O形环329,位于与气室370流体连通的净化气体端口371的圆周的内部或外部。

可以将工艺站110的边界视为通过泵/净化插入物330在其中隔离工艺气体的区域。在一些实施方式中,工艺站110的外边界是开口338的最外边缘381,开口338与泵/净化插入物330的气室336流体连通,如图14和图16中所示。

工艺站110的数量可以随加热器230和支撑臂220的数量而变化。在一些实施方式中,存在相等数量的加热器230、支撑臂220和工艺站110。在一些实施方式中,加热器230、支撑臂220和工艺站110被配置为使得加热器230的每个支撑表面231可在相同时间相邻于不同工艺站110的前面214定位。换句话说,在相同时间每个加热器位于一个工艺站中。

围绕处理腔室100的处理站110的间距可以改变。在一些实施方式中,处理站110足够靠近在一起以最小化站之间的空间,使得基板可以在站之间快速地移动,而花费在其中一个站外部的时间量和传送距离为最小。在一些实施方式中,工艺站110被定位得足够近,以使得在加热器230的支撑表面231上运输的晶片总是工艺站110中的一个工艺站内。

图17示出根据本公开内容的一个或多个实施方式的处理平台400。图17中所示的实施方式仅表示一种可能的配置,并且不应被视为限制本公开内容的范围。例如,在一些实施方式中,处理平台400具有与所示实施方式不同数量的一个或多个处理腔室100、缓冲站420和/或机器人430配置。

示例性处理平台400包括中央传送站410,中央传送站410具有复数个侧411、412、413、414。所示的传送站410具有第一侧411、第二侧412、第三侧413和第四侧414。尽管示出四个侧面,但是本领域技术人员将理解,取决于例如处理平台400的整体配置,传送站410可以有任何合适数量的侧面。在一些实施方式中,传送站410具有三个侧面、四个侧面、五个侧面、六个侧面、七个侧面或八个侧面。

传送站410具有安置在传送站410中的机器人430。机器人430可以是能够在处理期间移动晶片的任何合适的机器人。在一些实施方式中,机器人430具有第一臂431和第二臂432。第一臂431和第二臂432可彼此独立地移动。第一臂431和第二臂432可以在x-y平面中和/或沿着z轴移动。在一些实施方式中,机器人430包括第三臂(未示出)或第四臂(未示出)。每个臂可以独立于其他臂移动。

所示的实施方式包括六个处理腔室100,其中两个处理腔室100连接到中央传送站410的第二侧412、第三侧413和第四侧414中的每一侧。每个处理腔室100可以被配置为执行不同的工艺。

处理平台400还可包括一个或多个缓冲站420,缓冲站420连接到中央传送站410的第一侧411。缓冲站420可以执行相同或不同的功能。例如,缓冲站可以容纳晶片盒,晶片被处理并返回到原始的盒,或者缓冲站之一可以容纳未处理的晶片,晶片在处理之后被移动到另一缓冲站。在一些实施方式中,一个或多个缓冲站被配置为在处理之前和/或之后对晶片进行预加工、预加热或清洁。

处理平台400还可在中央传送站410与任何处理腔室100之间包括一个或多个狭缝阀418。狭缝阀418可打开和关闭以将处理腔室100内的内部空间与中央传送站410内的环境隔离。例如,如果处理腔室将在处理期间产生等离子体,则可能需要关闭此处理腔室的狭缝阀,以防止杂散的等离子体损坏传送站中的机器人。

处理平台400可以连接到工厂接口450,以允许将晶片或晶片盒装载到处理平台400中。工厂接口450内的机器人455可用于将晶片或盒移入和移出缓冲站。晶片或盒可以通过中央传送站410中的机器人430在处理平台400内移动。在一些实施方式中,工厂接口450是另一群集工具(即另一多腔室处理平台)的传送站。

可以提供控制器495并且将控制器495耦合到处理平台400的各个部件,以控制部件操作。控制器495可以是控制整个处理平台400的单个控制器,或者可以是控制处理平台400的单独部分的多个控制器。例如,处理平台400可以包括用于各个处理腔室100、中央传送站410、工厂接口450和机器人430中的每一个的单独控制器。

在一些实施方式中,控制器495包括中央处理单元(CPU)496、存储器497和支持电路498。控制器495可以直接(或经由与特定工艺腔室和/或支持系统部件相关联的计算机(或控制器))控制处理平台400。

控制器495可为可用于工业环境中以控制各种腔室与子处理器的通用计算机处理器的任何形式中的一者。控制器495的存储器497或计算机可读介质可以是容易获得的存储器中的一者或多者,例如随机存取存储器(RAM)、只读存储器(ROM)、磁盘、硬盘、光学储存介质(例如光盘或数字视频光盘)、闪存驱动、或任何其他形式的数字储存装置(本地或远程的)。存储器497可以保留可由处理器(CPU496)操作以控制处理平台400的参数和部件的指令集。

支持电路498耦合至CPU 496以由常规方式支持处理器。这些电路包含高速缓存、功率源、时钟电路、输入输出电路和子系统和类似物。一个或多个工艺可以作为软件例程存储在存储器498中,软件例程在被处理器执行或调用时使处理器以本文所述的方式控制处理平台400或各个处理腔室的操作。软件例程也可由第二CPU(未示出)储存和/或执行,第二CPU远离由CPU 496控制的硬件而定位。

本公开内容的一些或全部工艺和方法也可以在硬件中执行。照此,工艺可以以软件实现并且可以使用计算机系统执行,可以以硬件(例如专用集成电路或其他类型的硬件实现)或者以软件和硬件的组合来执行。当由处理器执行时,软件例程将通用计算机转换成控制腔室操作以执行工艺的专用计算机(控制器)。

在一些实施方式中,控制器495具有一种或多种配置以执行单独的工艺或子工艺以执行方法。控制器495可以连接到中间部件并且配置成操作中间部件,以执行方法的功能。例如,控制器495可以连接到并且配置成控制气体阀、致动器、马达、狭缝阀、真空控制或其他部件中的一个或多个。

图18A至图18I图示具有不同工艺站110的处理腔室100的各种配置。带字母的圆圈代表不同的工艺站110和工艺条件。例如,在图18A中,存在四个工艺站110,每个工艺站具有不同的字母。这代表四个工艺站110,每个站具有与其他站不同的条件。如箭头所示,可以通过从站A到站D移动带有晶片的加热器来进行工艺。暴露于D之后,循环可以继续或反转。

在图18B中,可以同时处理两个或四个晶片,使晶片在加热器上在A位置与B位置之间来回移动。两个晶片可以在A位置中开始,并且两个晶片可以在B位置中开始。独立工艺站110允许在第一周期期间关闭站中的两个站,从而每个晶片开始于A暴露。加热器和晶片可以或是顺时针或是逆时针地连续旋转。在一些实施方式中,加热器和晶片在第一方向中(例如,从A到B)旋转90°,然后在第二方向中(例如,从B回到A)旋转90°。可以重复进行此旋转,以使四个晶片/加热器得到处理,而支撑组件旋转不超过90°。

在图18B中图示的实施方式还可以用于在四个工艺站110中处理两个晶片。如果其中一个工艺处于非常不同的压力下,或者A和B工艺时间非常不同,则这可能特别有用。

在图18C中,可以在单个处理腔室100中以ABC工艺处理三个晶片。一个站可以或是关闭或是执行其他功能(例如,预加热)。

在图18D中,可以在AB-加工工艺中处理两个晶片。例如,晶片可以仅放置在B加热器上。顺时针旋转四分之一圈将把一个晶片放置在A站中,把第二晶片放置在T站中。回转将把两个晶片都移至B站,并且逆时针再转四分之一圈将把第二晶片放置在A站中,把第一晶片放置在B站中。

在图18E中,可以同时处理多达四个晶片。例如,如果将A站配置为执行CVD或ALD工艺,则可以同时处理四个晶片。

图18F至图18I示出具有三个工艺站110的处理腔室100的类似类型的配置。简而言之,在图18F中,单个晶片(或多于一个的晶片)可以经受ABC工艺。在图18G中,可以通过将一个晶片放置在A位置中并且将另一个晶片放置在B位置之一中,来使两个晶片经受AB工艺。然后可以来回移动晶片,以使在B位置中开始的晶片在第一次移动中移动至A位置,然后返回到相同的B位置。在图18H中,晶片可以经受AB-加工工艺。在图18I中,可以同时处理三个晶片。

图19A和图19B图示本公开内容的另一实施方式。图19A示出加热器230和支撑板245的局部视图,加热器230和支撑板245已经旋转到工艺站110下方的位置,使得晶片101与气体注射器112相邻。支撑板245上或加热器230的外部上的O形环329处于放松状态中。

图19B示出朝着工艺站110移动之后的支撑板245和加热器230,使得加热器230的支撑表面231与工艺站110中的气体注射器112的前面114接触或几乎接触。在此位置中,O形圈329被压缩,在支撑板245的外边缘或加热器230的外部的周围形成密封。这允许晶片101尽可能靠近气体注射器112移动,以最小化反应区域219的体积,从而可以快速净化反应区域219。

可从反应区域219流出的气体通过开口338被排出到气室336中,并且被排出到到排放装置或前级管道(未示出)。可通过净化气室370和净化气体端口371产生开口338外部的净化气幕。另外,在加热器230与支撑板245之间的间隙137可以帮助进一步遮蔽反应区域219,并且防止反应气体流入处理腔室100的内部容积109中。

回到图17,一些实施方式的控制器495具有选自以下项的一种或多种配置:在复数个处理腔室之间移动机器人上的基板的配置;从系统装载和/或卸载基板的配置;用于打开/关闭狭缝阀的配置;为一个或多个加热器供电的配置;测量加热器温度的配置;测量加热器上晶片的温度的配置;从加热器装载或卸载晶片的配置;提供在温度测量结果与加热器功率控制之间的反馈的配置;用于使支撑组件绕旋转轴旋转的配置;使支撑组件沿旋转轴(即沿z轴)移动的配置;用于设定或改变支撑组件的旋转速度的配置;将气体流提供到气体注射器的配置;用于向一个或多个电极供电以在气体注射器中产生等离子体的配置;控制用于等离子体源的功率源的配置;控制等离子体源功率源的频率和/或功率的配置;和/或为热退火加工站提供控制的配置。

一个或多个实施方式涉及一种操作处理腔室100的方法。在一个或多个实施方式中,一种方法包括提供处理腔室100,处理腔室100包括x数量的在空间上分离的隔离的处理站110。在一个或多个实施方式中,x是在从2至10的范围中的整数。在一个或多个实施方式中,x是指基板支撑表面的数量。在其他实施方式中,x是指基板表面的数量或处理站的数量中的一者或多者。在一些实施方式中,基板支撑表面的数量和处理站的数量相同并且等于x。在一个或多个实施方式中,x是在从2至6的范围中的整数。在一个或多个实施方式中,x选自2、3、4、5、6、7、8、9或10。在其他实施方式中,x选自2、3、4、5或6。在一个或多个实施方式中,x是4。

在一些实施方式中,x'是指不同的空间分离的隔离处理站的数量。不同的空间分离的隔离处理站涉及在处理站中不同的工艺条件。例如,在有包含两个不同工艺条件的四个处理站的系统中,x'等于2。这类实施方式具有在每种类型的工艺条件下的相等数量的站。在一个或多个实施方式中,处理腔室包括四个处理站,四个处理站被分成交替的第一处理站和第二处理站,使得第一处理站具有第一工艺条件,并且第二处理站具有第二工艺条件,并且绕全部处理站旋转的晶片将暴露于每种工艺条件两次。例如,图7图示一个实施方式,其中存在在四个工艺站中的两种不同类型的工艺条件(A和B)。在此示例中,x=4并且x'=2。

在一个或多个实施方式中,处理腔室100具有处理腔室温度,并且每个处理站110独立地具有处理站温度,处理腔室温度不同于处理站温度。在一个或多个实施方式中,具有与x数量的空间上分离的隔离处理站110对准的复数个基板支撑表面231的基板支撑组件200被旋转(rx-1)次,使得每个基板支撑表面231在第一方向中旋转(360/x)度至相邻基板支撑表面231。如在本文中所使用的用语“(rx-1)”是指基板支撑组件的次数(即,旋转的数量)。在一个或多个实施方式中,r表示处理周期(即ALD周期)的数量,并且是大于或等于1的整数。在一些实施方式中,r大于10、大于50或大于100。在一个或多个实施方式中,r在1至10的范围中,或在1至8的范围中,或在1至6的范围中,或在1至4的范围中,或选自1、2、3或4。在其他实施方式中,r为1。在其他实施方式中,r为2、3或4。

在一个或多个实施方式中,然后将基板支撑组件200旋转(rx-1)次,以使每个基板支撑表面231在第二方向中旋转(360/x)度至相邻基板支撑表面231。

在一个或多个实施方式中,第一方向和第二方向彼此相反。在一个或多个实施方式中,第一方向选自逆时针或顺时针。在一个或多个实施方式中,第二方向是逆时针或顺时针中的另一个。

在一个或多个实施方式中,复数个基板支撑表面231大体上共面。以这种方式使用时,“大体上共面”是指由各个支撑表面231形成的平面在由其他支撑表面231形成的平面的±5°、±4°、±3°、±2°或±1°之内。在一些实施方式中,用语“大体上共面”是指由各个支撑表面形成的平面在±50μm、±40μm、±30μm、±20μm或±10μm内。

在一个或多个实施方式中,基板支撑表面包括可支撑晶片的加热器230。在一些实施方式中,基板支撑表面或加热器230包括静电吸盘。

在一个或多个实施方式中,方法还包括:控制处理腔室温度或处理站温度中的一者或多者。

在一个或多个实施方式中,方法还包括:控制复数个基板支撑组件200的旋转(rx-1)的速度。

本公开内容的一个或多个实施方式涉及一种操作处理腔室100的方法。在一个或多个实施方式中,方法包括提供具有至少两个不同处理站110的处理腔室100,包括第一基板支撑表面231、第二基板支撑表面231、第三基板支撑表面231和第四基板支撑表面231的基板支撑组件200,每个基板支撑表面231处于与处理站110对准的初始位置。将第一基板支撑表面231上的第一晶片暴露于第一工艺条件。基板支撑组件200在第一方向中旋转,以将第一晶片移动到第二基板支撑表面231的初始位置。第一晶片暴露于第二工艺条件。基板支撑组件200在第一方向中旋转,以将第一晶片移动到第三基板支撑表面231的初始位置。第一晶片暴露于第三工艺条件。基板支撑组件200在第一方向中旋转,以将第一晶片移动到第四基板支撑表面231的初始位置。第一晶片暴露于第四工艺条件。基板支撑组件200在第二方向中旋转,以将第一晶片移动到第三基板支撑表面231的初始位置。第一晶片暴露于第三工艺条件。基板支撑组件200在第二方向中旋转,以将第一晶片移动到第二基板支撑表面231的初始位置。第一晶片暴露于第二工艺条件。基板支撑组件200在第二方向中旋转,以将第一晶片移动到第一基板支撑表面231的初始位置,并且第一晶片暴露于第一工艺条件。在一个或多个实施方式中,工艺条件包括温度、压力、反应气体或类似物中的一个或多个。

在一个或多个实施方式中,方法还包含:使第二基板支撑表面231上的第二晶片暴露至第二工艺条件;将基板支撑组件200在第一方向中旋转,以将第二晶片移动至第三基板支撑表面231的初始位置;使第二晶片暴露至第三工艺条件;将基板支撑组件200在第一方向中旋转,以将第二晶片移动至第四基板支撑表面231的初始位置;使第二晶片暴露至第四工艺条件;将基板支撑组件200在第一方向中旋转,以将第二晶片移动至第一基板支撑表面231的初始位置;使第二晶片暴露至第一工艺条件;将基板支撑组件200在第二方向中旋转,以将第二晶片移动至第四基板支撑表面231的初始位置;使第二晶片暴露至第四工艺条件;将基板支撑组件200在第二方向中旋转,以将第二晶片移动至第三基板支撑表面231的初始位置;使第二晶片暴露至第三工艺条件;将基板支撑组件200在第二方向中旋转,以将第二晶片移动至第二基板支撑表面231的初始位置;和使第二晶片暴露至第二工艺条件。

在一个或多个实施方式中,方法还包含:使第三基板支撑表面231上的第三晶片暴露至第三工艺条件;将基板支撑组件200在第一方向中旋转,以将第三晶片移动至第四基板支撑表面231的初始位置;使第三晶片暴露至第四工艺条件;将基板支撑组件200在第一方向中旋转以将第三晶片移动至第一基板支撑表面231的初始位置;使第三晶片暴露至第一工艺条件;将基板支撑组件200在第一方向中旋转,以将第三晶片移动至第二基板支撑表面231的初始位置;使第三晶片暴露至第二工艺条件;将基板支撑组件200在第二方向中旋转,以将第三晶片移动至第一基板支撑表面231的初始位置;使第三晶片暴露至第一工艺条件;将基板支撑组件200在第二方向中旋转,以将第三晶片移动至第四基板支撑表面231的初始位置;使第三晶片暴露至第四工艺条件;将基板支撑组件200在第二方向中旋转,以将第三晶片移动至第三基板支撑表面231的初始位置;和使第三晶片暴露至第三工艺条件。

在其他实施方式中,方法还包含:使第四基板支撑表面231上的第四晶片暴露至第四工艺条件;将基板支撑组件200在第一方向中旋转,以将第四晶片移动至第一基板支撑表面231的初始位置;使第四晶片暴露至第一工艺条件;将基板支撑组件200在第一方向中旋转,以将第四晶片移动至第二基板支撑表面231的初始位置;使第四晶片暴露至第二工艺条件;将基板支撑组件200在第一方向中旋转,以将第四晶片移动至第三基板支撑表面231的初始位置;使第四晶片暴露至第三工艺条件;将基板支撑组件200在第二方向中旋转,以将第四晶片移动至第二基板支撑表面231的初始位置;使第四晶片暴露至第二工艺条件;将基板支撑组件200在第二方向中旋转,以将第四晶片移动至第一基板支撑表面231的初始位置;使第四晶片暴露至第一工艺条件;将基板支撑组件200在第二方向中旋转,以将第四晶片移动至第四基板支撑表面231的初始位置;和使第四晶片暴露至第四工艺条件。

图21描绘根据本公开内容的一个或多个实施方式的沉积膜的方法600的流程图。图22图示根据本公开内容的一个或多个实施方式的处理腔室配置。参照图21和图22,方法600在操作620处开始,在操作620中,将至少一个晶片装载到x数量的基板支撑表面上。在一个或多个实施方式中,x是在从2至10的范围中的整数。在一个或多个实施方式中,x是指基板支撑表面的数量。在其他实施方式中,x是指基板表面的数量或处理站110的数量中的一者或多者。在一些实施方式中,基板支撑表面的数量和晶片和/或处理站的数量是相同的并且等于x。在一个或多个实施方式中,x是在从2至6的范围中的整数。在一个或多个实施方式中,x选自2、3、4、5、6、7、8、9或10。在其他实施方式中,x选自2、3、4、5或6。在一个或多个实施方式中,x是4。

在操作630处,基板支撑组件在第一方向中旋转(rx-1)次,使得每个基板支撑表面旋转(360/x)度至相邻的处理站110,其中r是大于或等于1的整数。数字r表示工艺周期(即ALD周期)的数量。如在本文中所使用的用语“(rx-1)”或“(rx'-1)”是指基板支撑组件的次数(即,旋转的数量)。

在一些实施方式中,存在多于一个的工艺周期(r)以围绕工艺腔室完整旋转。例如,图22图示根据方法600的工艺,其中存在x=4个工艺站110,具有x′=2个不同类型的工艺条件(A和B)。在此实施方式中,基板支撑组件可以在每个方向中旋转奇数次,以提供对两种工艺条件的交替暴露。在一些实施方式中,在每个方向中的旋转数量等于(rx'-1)次。在图7中图示的实施方式中,r=2并且x′=2,从而在第一方向中存在三个旋转117a、117b、117c。

在操作640处,在每个处理站处,将至少一个晶片的顶表面暴露于工艺条件以形成膜。在一个或多个实施方式中,工艺条件包括温度、压力、反应气体或类似物中的一个或多个。在一个或多个实施方式中,所形成的膜具有大体上均匀的厚度。如本文中所使用的用语“大体上均匀”是指在所形成的膜的±5nm、±4nm、±3nm、±2nm或±1nm之内的膜厚度。

在操作650处,将基板支撑组件在第二方向中旋转(rx-1)次或(rx'-1)次,以便每个基板支撑表面旋转(360/x)度至相邻的处理站110。如图22中所示,在第二方向中存在三个旋转118a、118b、118c。

在判定点660处,如果已经在基板上形成了预定厚度的膜,则此方法停止。如果在判定点660处尚未在基板上获得膜的预定厚度,则重复工艺循环625,直到获得预定厚度为止。

图23描绘根据本公开内容的一个或多个实施方式的沉积膜的方法700的流程图。图24图示根据本公开内容的一个或多个实施方式的处理腔室配置。参照图23和图24,方法700在操作720处开始,在操作720中,将至少一个晶片装载到x数量的基板支撑表面上。在一个或多个实施方式中,x是在从2至10的范围中的整数。在一个或多个实施方式中,x是指基板支撑表面的数量。在其他实施方式中,x是指基板表面的数量或处理站110的数量中的一者或多者。在一些实施方式中,基板支撑表面的数量和晶片和/或处理站110的数量是相同的并且等于x。在一个或多个实施方式中,x是在从2至6的范围中的整数。在一个或多个实施方式中,x选自2、3、4、5、6、7、8、9或10。在其他实施方式中,x选自2、3、4、5或6。在一个或多个实施方式中,x为4。

在操作730处,基板支撑组件在第一方向中旋转rx次,使得每个基板支撑表面旋转到每个相邻的处理站110,其中r是大于或等于1的整数。如在本文中所使用的用语“(rx)”是指基板支撑组件的次数(即,旋转的数量)。例如,在图23至图24所示的实施方式中,当存在四个处理站时(即,当x=4时),基板支撑件在第一方向中旋转至少四次,并且在第二方向中旋转至少四次。

在一些实施方式中,存在多于一个的工艺周期以围绕工艺腔室完整旋转。例如,图24图示根据方法700的工艺,其中存在x=4个工艺站110,具有x′=2个不同类型的工艺条件(A和B)。在此实施方式中,基板支撑组件可以在每个方向中旋转以提供对两种工艺条件的交替暴露。在一些实施方式中,在每个方向中的旋转数量等于rx次。在图24所示的实施方式中,在第一方向中的四个旋转117a、117b、117c、117d产生两个完整的ALD周期,而基板返回到初始处理站110。

在操作740处,在每个处理站处,将至少一个晶片的顶表面暴露于工艺条件以形成膜。在一个或多个实施方式中,工艺条件包括温度、压力、反应气体或类似物中的一个或多个。在一个或多个实施方式中,所形成的膜具有大体上均匀的厚度。如在本文中所使用的用语“大体上均匀”是指在所形成的膜的±5nm、±4nm、±3nm、±2nm或±1nm之内的膜厚度。

在操作750处,将基板支撑组件在第二方向中旋转(rx)次,以便每个基板支撑表面旋转(360/x)度至相邻的处理站110。如图24中所示,在第二方向中有四个旋转118a、118b、118c、118d。

在判定点760处,如果已经在基板上形成了预定厚度的膜,则此方法停止。如果在判定点760处尚未在基板上获得膜的预定厚度,则重复循环725,直到获得预定厚度为止。

图25描绘根据本公开内容的一个或多个实施方式的沉积膜的方法800的流程图。图26图示根据本公开内容的一个或多个实施方式的处理腔室配置。参照图25和图26,方法800在操作820处开始,在操作820中,将至少一个晶片装载到x数量的基板支撑表面上。在一个或多个实施方式中,x是在从2至10的范围中的整数。在一个或多个实施方式中,x是指基板支撑表面的数量。在其他实施方式中,x是指基板表面的数量或处理站110的数量中的一者或多者。在一些实施方式中,基板支撑表面的数量和晶片和/或处理站的数量是相同的并且等于x。在一个或多个实施方式中,x是在从2至6的范围中的整数。在一个或多个实施方式中,x选自2、3、4、5、6、7、8、9或10。在其他实施方式中,x选自2、3、4、5或6。在一个或多个实施方式中,x是4。

在操作830处,将基板支撑组件在第一方向中旋转(360/x)度,然后在第二方向中旋转(360/x)度,以使每个基板支撑表面旋转至每个相邻的处理站120。在第一方向和第二方向中的旋转可以重复n次,其中n是大于或等于1的整数。数字n表示工艺周期(即ALD周期)的数量。换句话说,在第一方向中旋转随后处理并且在第二方向中旋转的每个工艺是一个工艺周期,从而使基板在第一站和第二站中分别暴露于第一反应气体和第二反应气体中的每一者。

图26图示根据方法800的工艺,其中存在x=4个工艺站120,具有x′=4个不同类型的工艺条件(A、B、C和D)。在此实施方式中,基板支撑组件100在第一方向117中旋转,使得放置在工艺站120a上的基板旋转117a至工艺站120b,然后基板支撑组件100在第二方向118中旋转,以使基板(现在位于工艺站120b上)旋转118a回到工艺站120a。此旋转可以重复n次,其中n是大于或等于1的整数。数字n表示工艺周期(即ALD周期)的数量。

在操作840处,在每个处理站处,将至少一个晶片的顶表面暴露于工艺条件以形成膜。在一个或多个实施方式中,工艺条件包括温度、压力、反应气体或类似物中的一个或多个。在一个或多个实施方式中,所形成的膜具有大体上均匀的厚度。如在本文中所使用的用语“大体上均匀”是指在所形成的膜的±5nm、±4nm、±3nm、±2nm或±1nm之内的膜厚度。

在操作850处,然后将基板支撑组件在第一方向117中旋转(360/x)度,随后在第一方向117中旋转另一个(360/x)度。参考图26,在工艺站120a上的基板旋转117a至工艺站120b,然后旋转117b至工艺站120c。在一些实施方式的操作850中,将基板支撑件旋转足够的次数,以将基板移动到第二组处理站。例如,将基板支撑件旋转两次,以使最初在站A中的基板移动到站C中

在一些实施方式中(未图示),当基板支撑件从站A旋转到站B时,至少一个晶片的顶表面暴露于工艺条件以形成薄膜。在一个或多个实施方式中,工艺条件包括温度、压力、反应气体或类似物中的一个或多个。在一个或多个实施方式中,所形成的膜具有大体上均匀的厚度。如在本文中所使用的用语“大体上均匀”是指在所形成的膜的±5nm、±4nm、±3nm、±2nm或±1nm之内的膜厚度。

在一些实施方式中(未图示),当基板支撑件接着从站B旋转到站C时,至少一个晶片的顶表面暴露于工艺条件以形成膜。在一个或多个实施方式中,工艺条件包括温度、压力、反应气体或类似物中的一个或多个。在一个或多个实施方式中,所形成的膜具有大体上均匀的厚度。如在本文中所使用的用语“大体上均匀”是指在所形成的膜的±5nm、±4nm、±3nm、±2nm或±1nm之内的膜厚度。

在操作860处,将基板支撑组件100在第一方向117中旋转(360/x)度,随后在第二方向118中旋转(360/x)度,以使每个基板支撑表面旋转至每个相邻的处理站120。此旋转可以重复m次,其中m是大于或等于1的整数。数字m表示工艺周期(即ALD周期)的数量。

参照图26,基板支撑组件100在第一方向117中旋转,使得现在放置在工艺站120c上的基板旋转117c至工艺站120d,然后基板支撑组件100在第二方向118中旋转,以使基板(现在位于工艺站120d上)旋转118b回到工艺站120c。此旋转可以重复m次,其中m是大于或等于1的整数。数字m表示处理周期(即ALD周期)的数量。

在操作870处,在每个处理站处,将至少一个晶片的顶表面暴露于工艺条件以形成膜。在一个或多个实施方式中,工艺条件包括温度、压力、反应气体或类似物中的一个或多个。在一个或多个实施方式中,所形成的膜具有大体上均匀的厚度。如在本文中所使用的用语“大体上均匀”是指在所形成的膜的±5nm、±4nm、±3nm、±2nm或±1nm之内的膜厚度。

在操作880处,然后将基板支撑组件在第二方向118中旋转(360/x)度。参考图26,在工艺站120c上的基板旋转118c至工艺站120b。

在判定点890处,如果已经在基板上形成了预定厚度的膜,则方法停止。如果在判定点890处尚未在基板上获得膜的预定厚度,则重复循环725,直到获得预定厚度为止。

在一个或多个实施方式中,当形成膜时,至少一个晶片是静止的。

在方法的一个或多个实施方式中,基板支撑表面包括加热器。在一个或多个实施方式中,基板支撑表面或加热器包括静电吸盘。

本说明书通篇对于“一个实施方式”、“某些实施方式”、“一个或多个实施方式”或“一实施方式”的提及意味着与所述实施方式关联而描述的特定特征、结构或特性被包含在本公开内容的至少一个实施方式中。因此,贯穿本说明书在各个地方出现的诸如“在一个或多个实施方式中”、“在某些实施方式中”、“在一个实施方式中”或“在一实施方式中”的短语不一定是指本公开内容的相同实施方式。此外,特定特征、结构、材料或特性可以在一个或多个实施方式中以任何合适的方式组合。

虽然本文的公开内容参考特定实施方式,但应理解这些实施方式仅用于说明本公开内容的原理与应用。本领域技术人员将清楚,可对本公开内容的方法与设备进行各种修改与变异,而不脱离本公开内容的精神与范围。因此,本公开内容意欲涵盖这种在所附权利要求及权利要求的等同物的范围之内的修改与变异。

- 操作空间沉积工具的方法

- 用于在有机材料上沉积金属氧化物膜的沉积工具和方法