芯片封装结构及其制作方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及一种封装结构及其制作方法,且特别是涉及一种芯片封装结构及其制作方法。

背景技术

在熟知的无核心制程中,是先以黏着胶或用镀铜封边方式结合局部的载板的边缘与局部的线路板的边缘。另一习知做法为用一内含玻纤布的薄基板(厚度例如是100微米),双面各接着一片铜箔以及附着于其上的可剥除的超薄铜箔(厚度例如是3微米至5微米)作为载板。在线路板经过多道制程后,切除载板与线路板之间具有黏着胶或镀铜封边的部分,以获得用于封装制程的线路板。然而,在熟知的无核心制程中,部分的载板与部分的线路板需切除,因此,将缩小线路板的尺寸且切除后的载板无法重复使用,导致制造成本增加。

为了解决上述的问题,习知以不锈钢板来作为载体的基础,在线路结构的制作过程中,不锈钢板除了能够提供良好的稳定性外,于拆板时不须经过裁切,因此可以重复使用,进而能够有效地节省制造成本。然而,不锈钢板的体积很大也很重,于制作过程中,常常不易搬运,且其边角较为锐利,常造成基板本身或基台的损伤。

此外,对于大多数的封装结构而言,电磁干扰(electromagnetic interference,EMI)是一种共同但却不受欢迎的干扰,其中所谓的干扰也许是中断、阻碍、降低或限制整体电路的效能表现。因此,于高频装置的封装结构需求不断的提高之下,更好的电磁干扰屏蔽效能也被提升。在习知技术中,通常是在封装完成后,在封装胶体外部用电镀或溅镀方式制作金属镀膜,来作为提升封装结构的电磁干扰屏蔽的效能,但此却会导致封装结构的厚度加厚且制程费用也较高。

发明内容

本发明是提供一种芯片封装结构及其制作方法,其在制作上较为安全且简便,且可有效降低制造成本及提升

根据本发明的实施例,芯片封装结构的制作方法包括以下步骤。提供已形成有多个导电块与至少一金属层的载板。载板包括基材以及溅镀于基材上的不锈钢层。基材具有多个第一凹槽以及环绕第一凹槽的至少一第二凹槽。不锈钢层共形地覆盖第一凹槽与第二凹槽,而定义出多个第三凹槽与至少一第四凹槽。导电块填满第三凹槽。金属层覆盖不锈钢层、导电块以及第四凹槽而定义出至少一第五凹槽。配置至少一芯片于第五凹槽内。形成至少一线路结构层于载板上。线路结构层的图案化线路层与芯片的多个电极电性连接。分离载板与线路结构层,以暴露出导电块与金属层。

在根据本发明的实施例的芯片封装结构的制作方法中,载板包括片状或卷状核心基板、片状或卷状的不锈钢板、软性铜箔基板或已电镀有钛层与铜层的玻璃基板。

在根据本发明的实施例的芯片封装结构的制作方法中,不锈钢层具有中央区域以及围绕中央区域的周围区域。在形成金属层于载板上之前,还包括:形成绝缘层以覆盖不锈钢层的周围区域。绝缘层自不锈钢层的上表面延伸并覆盖载板的侧边。绝缘层暴露出中央区域。

在根据本发明的实施例的芯片封装结构的制作方法中,芯片封装结构的制作方法还包括:配置芯片于载板的第五凹槽内之前,形成多个第一铜柱于对应于导电块的金属层上。配置芯片于载板的第五凹槽内之前,形成多个第二铜柱于芯片的电极上。

在根据本发明的实施例的芯片封装结构的制作方法中,形成线路结构层于载板上的步骤,包括:形成介电层于金属层上。介电层覆盖金属层与芯片,且包覆第一铜柱与第二铜柱。形成图案化线路层于介电层上。图案化线路层透过第一铜柱与金属层电性连接。图案化线路层透过第二铜柱与芯片的电极电性连接。形成防焊层于图案化线路层上。防焊层具有多个开口,且开口暴露出部分图案化线路层。

在根据本发明的实施例的芯片封装结构的制作方法中,形成线路结构层于载板上的步骤,包括:形成介电层于金属层上。介电层覆盖金属层与芯片。形成多个通孔于介电层。通孔暴露出部分金属层与芯片的电极。分别形成导电通孔于通孔内。形成图案化线路层于介电层上。图案化线路层透过导电通孔与金属层及电极电性连接。形成防焊层于图案化线路层上。防焊层具有多个开口,且开口暴露出部分图案化线路层。

在根据本发明的实施例的芯片封装结构的制作方法中,芯片的电极包括多个铜电极或多个铝电极。介电层的材质包括光敏介电(Photo-Imageable Dielectric,PID)材或半固化片(Pre-preg,PP)。

在根据本发明的实施例的芯片封装结构的制作方法中,分离载板与线路结构层,以暴露出导电块与金属层之后,还包括:移除金属层,以至少暴露出芯片的背面与部分线路结构层。

在根据本发明的实施例的芯片封装结构的制作方法中,形成线路结构层于载板上的步骤,包括:形成介电层于金属层上。介电层覆盖金属层的第一部分与芯片。形成多个通孔于介电层。通孔暴露出金属层的部分第一部分与芯片的电极。分别形成导电通孔于通孔内。形成图案化线路层于介电层上。图案化线路层透过导电通孔与金属层及电极电性连接。形成封装胶体于图案化线路层及金属层的第二部分上。

在根据本发明的实施例的芯片封装结构的制作方法中,分离载板与线路结构层,以暴露出导电块与金属层之后,还包括:移除金属层的第二部分及部分第一部分,以暴露出介电层以及封装胶体。残留的金属层的第三部分覆盖芯片的背面,而残留的金属层的第四部分位于导电块与介电层之间。形成表面处理层于导电块的表面上及残留的金属层的第三部分上。

根据本发明的实施例,芯片封装结构的制作方法包括以下步骤。提供已形成有至少一金属层的载板。载板包括基材以及溅镀于基材上的不锈钢层。基材具有至少一第一凹槽,而不锈钢层共形地覆盖第一凹槽而定义出至少一第二凹槽。金属层覆盖不锈钢层而定义出至少一第三凹槽。配置至少一芯片于第三凹槽内。形成至少一线路结构层于载板上,其中线路结构层的图案化线路层与芯片的多个电极电性连接。分离载板与线路结构层,以暴露出金属层。

根据本发明的实施例,芯片封装结构包括芯片、线路结构层、金属层以及多个导电块。线路结构层包括至少一介电层以及至少一图案化线路层。图案化线路层与芯片的多个电极电性连接。金属层的一部分覆盖芯片的背面。导电块透过金属层的另一部分与图案化线路层电性连接。

在根据本发明的实施例的芯片封装结构中,芯片封装结构还包括:封装胶体,以覆盖介电层、导电块以及金属层。

在根据本发明的实施例的芯片封装结构中,至少一介电层包括第一介电层与第二介电层。至少一图案化线路层包括第一图案化线路层与第二图案化线路层。线路结构层还包括多个第一导电通孔、多个第二导电通孔以及封装胶体。第一图案化线路层透过第一导电通孔与芯片的电极电性连接。第一图案化线路层透过第一导电通孔及金属层另一部分与导电块电性连接。第二图案化线路层透过第二导电通孔与第一图案化线路层电性连接。封装胶体包覆第一介电层、第二介电层及第二图案化线路层。

在根据本发明的实施例的芯片封装结构中,芯片封装结构还包括:表面处理层,覆盖金属层。综上所述,在本发明的芯片封装结构的制作方法中,是透过溅镀的方式来形成不锈钢层于载板的基材,以便利用不锈钢层和其上电镀铜层(即金属层)间可以分离的特性,来达到制作出产品板和载板分离的效果。再者,透过溅镀方式所形成的不锈钢层,相较于习知的不锈钢板而言,可具有较小的积体与重量,且在操作上可应用习知的玻纤树脂基板较为安全且简便。此外,分离载板与线路结构层时不须经过裁切,因此载板可以重复使用,进而能够有效地节省制造成本。另外,分离载板与线路结构层后所暴露出的金属层,可直接作为防电磁干扰的屏蔽层,相较于习知须在封装完成后须在封装胶体外部用电镀或溅镀方式制作金属镀膜而言,本发明的芯片封装结构可具有较薄的封装厚度且可降低制程费用。

为让本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附附图作详细说明如下。

附图说明

包含附图以便进一步理解本发明,且附图并入本说明书中并构成本说明书的一部分。附图说明本发明的实施例,并与描述一起用于解释本发明的原理。

图1A至图1J为本发明的一实施例的一种芯片封装结构的制作方法的剖面示意图;

图1K为本发明的一实施例的一种芯片封装结构的剖面示意图;

图2A至图2D为本发明的另一实施例的一种芯片封装结构的制作方法的剖面示意图;

图2E为本发明的另一实施例的一种芯片封装结构的剖面示意图;

图3A至图3D为本发明的又一实施例的一种芯片封装结构的制作方法的剖面示意图;

图3E为本发明的另一实施例的一种芯片封装结构的剖面示意图;

图4A至图4D为本发明的再一实施例的一种芯片封装结构的制作方法的剖面示意图;

图5为本发明的一实施例的一种芯片封装结构的剖面示意图;

图6A至图6B为本发明的另一实施例的一种芯片封装结构的制作方法的局部步骤的剖面示意图;

图6C为本发明的另一实施例的一种芯片封装结构的剖面示意图。

附图标号说明

10a、10a’、10b、10b’、10c、10c’、10d、10e、10f、10f’:芯片封装结构;

100、100’:载板;

101:侧边;

110、110’:基材;

111:第一表面;

112:核心层;

113:第二表面;

114:第一导电层;

116:第二导电层;

120:图案化导电层;

130:不锈钢层;

131:上表面;

132:中央区域;

134:周围区域;

210:导电块;

220、220’、220”、220a、220b、220c、200f:金属层;

222:第一部分;

224:第二部分;

226:第三部分;

228:第四部分;

230:绝缘层;

240:第一铜柱;

250:第二铜柱;

300a、300b、300c、300d、300f:芯片;

301a、301b、301c、301d、301f:背面;

310a、310b、310c、310d:电极;

400a、400b、400c、400d、400f:线路结构层;

410a、410b、410c、410d、410e1、410e2:介电层;

420、420e1、420e2:图案化线路层;

430:防焊层;

432:开口;

440b、440c、440d:导电通孔;

440e1:第一导电通孔;

440e2:第二导电通孔;

450、600:封装胶体;

500:表面处理层;

C1、C1’:第一凹槽;

C2、C2’:第二凹槽;

C3、C3’:第三凹槽;

C4:第四凹槽;

C5:第五凹槽;

T1、T2、T3:通孔。

具体实施方式

现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同元件符号在图式和描述中用来表示相同或相似部分。

图1A至图1J为本发明的一实施例的一种芯片封装结构的制作方法的剖面示意图。关于本实施例的芯片封装结构的制作方法,首先,请先参考图1F,提供已形成有多个导电块210与至少一金属层220(示意地绘示二层金属层220)的载板100。详细来说,请参考图1A,提供基材110,其中基材110包括核心层112、第一导电层114与第二导电层116。第一导电层114与第二导电层116分别配置于核心层112的相对两表面上,其中核心层112的材质例如是玻纤树脂基材,而第一导电层114与第二导电层116的材质例如是铜箔,则基材110例如是可视为是核心(core)基板。于另一实施例中,核心层112的材质亦可例如是聚酰亚胺(polyimide,PI)基材,则基材110可视为是软性铜箔基板(Flexible Copper CladLaminate,FCCL)。于又一未绘示的实施例中,基材亦可以是已电镀有钛层与铜层的玻璃基板或片状或卷状的不锈钢板,此仍属于本发明所欲保护的范围。

接着,请参考图1B,分别形成图案化导电层120于基材110的第一表面111与第二表面113上,其中图案化导电层120暴露出基材110的部分第一表面111与部分第二表面113,而定义出多个第一凹槽C1与至少一第二凹槽(示意地绘示二个第二凹槽C2)。此处,第一凹槽C1环绕第二凹槽C2,且第一凹槽C1的口径小于第二凹槽C2的口径,其中第二凹槽C2的深度例如是70微米至100微米,但不以此为限。

接着,请同时参考图1B与图1C,溅镀不锈钢层130于基材110上,其中不锈钢层130共形地覆盖第一凹槽C1、第二凹槽C2以及图案化导电层120,而定义出多个第三凹槽C3与至少一第四凹槽(示意地绘示二个第四凹槽C4)。不锈钢层130的材料例如是使用SUS 304或其他适合的型号等,其中不锈钢层130的厚度例如是介于0.05微米至0.5微米之间。换言之,不锈钢层130可视为是不锈钢薄膜。至此,已完成载板100的制作。

接着,请参考图1D,形成导电块210于载板100上,其中导电块210填满第三凹槽C3。此处,导电块210的表面切齐于不锈钢层130。

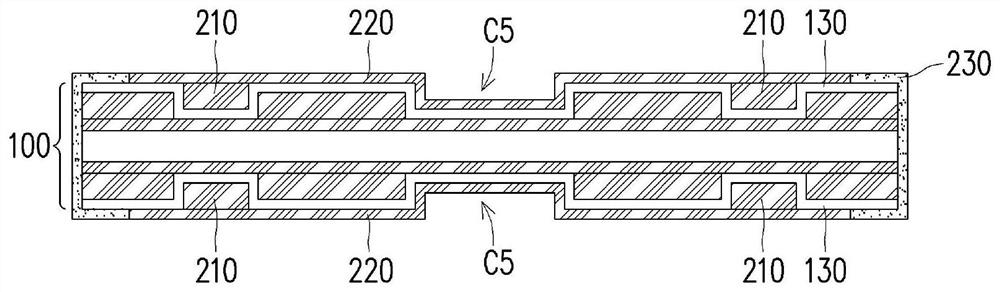

接着,请参考图1E,形成绝缘层230于不锈钢层130上,其中不锈钢层130具有中央区域132以及围绕中央区域132的周围区域134,而绝缘层230以覆盖不锈钢层130的周围区域134。绝缘层230自不锈钢层130的上表面131延伸并覆盖载板100的侧边101,且绝缘层230暴露出不锈钢层130的中央区域132。

接着,请同时参考图1E与图1F,形成金属层220以覆盖不锈钢层130、导电块210以及第四凹槽C4而定义出至少一第五凹槽C5(示意地绘示二个第五凹槽C5)。此处,金属层220可是为底铜,其厚度例如是5微米至10微米,但不以此为限。

接着,请同时参考图1F与图1G,形成多个第一铜柱240于对应于导电块210的金属层220上。此处,第一铜柱240于金属层220上的正投影完全重迭于导电块210于金属层220上的正投影。紧接着,配置至少一芯片(示意地绘示二个芯片300a)于第五凹槽C5内。此处,芯片300a的多个电极310a暴露于外侧,且电极310a约略切齐于金属层220,并具有多个第二铜柱250于芯片300a的电极310a上。

接着,请参考图1H,形成至少一线路结构层400a于载板100上。详细来说,形成介电层410a于金属层220上,其中介电层410a覆盖金属层220、芯片300a与绝缘层230,且包覆第一铜柱240与第二铜柱250。此处,形成介电层410a的方式例如是透过压合,但不以此为限。紧接着,形成图案化线路层420于介电层410a上,其中图案化线路层420透过第一铜柱240与金属层220电性连接,而图案化线路层420透过第二铜柱250与芯片300a的电极310a电性连接。之后,形成防焊层430于图案化线路层420上,其中防焊层430具有多个开口432,且开口432暴露出部分图案化线路层420。至此,已完成线路结构层400a的制作。

值得一提的是,于一些未绘示的实施例中,亦可再形成表面处理层于开口所暴露出的部分图案化线路层,以避免图案化线路层氧化,可具有较佳地结构可靠度与电性表现,此仍属于本发明所欲保护的范围。

之后,请参考图1I,分离载板100与线路结构层400a,以暴露出导电块210与金属层220。

最后,请参考图1J,分离载板100与线路结构层400a后所暴露出的金属层220,可保留局部对应芯片300a部分的金属层220a,其他暴露于导电块210之外的金属层220的可完全去除。之后,形成封装胶体600以覆盖介电层410a、导电块210以及金属层220a。至此,已完成芯片封装结构10a的制作。由于金属层220a可直接作为防电磁干扰的屏蔽层,因此相较于习知在封装完成后须在封装胶体外部用电镀或溅镀方式制作金属镀膜而言,本实施例的芯片封装结构10a可具有较薄的封装厚度且可降低制程费用。

简言之,在本实施例的芯片封装结构10a的制作方法中,是透过溅镀的方式来形成不锈钢层130于载板100的基材110,以便利用不锈钢层130和其上电镀铜层(即金属层)间可以分离的特性,来达到制作出产品板和载板100分离的效果。再者,透过溅镀方式所形成的不锈钢层130,相较于习知的不锈钢板而言,可具有较小的积体与重量,且在操作上可应用习知的玻纤树脂基板较为安全且简便。此外,分离载板100与线路结构层400a时不须经过裁切,因此载板100可以重复使用,进而能够有效地节省制造成本。

值得一提的是,于另一实施例中,亦可于图1I的步骤后,即分离载板100与线路结构层400a以暴露出导电块210与金属层220之后,请参考图1K,以蚀刻的方式移除暴露于导电块210之外的金属层220,以至少暴露出芯片300a的背面301a与线路结构层400a的介电层410a。之后,形成封装胶体600以覆盖介电层410a、导电块210以及芯片300a的背面301a。至此,而完成芯片封装结构10a’的制作。

图2A至图2D为本发明的另一实施例的一种芯片封装结构的制作方法的剖面示意图。本实施例沿用前述实施例的元件标号与部分内容,其中采用相同的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参照前述实施例,本实施例不再重复赘述。

于图1F的步骤后,即形成金属层220以覆盖不锈钢层130、导电块210以及第四凹槽C4而定义出第五凹槽C5之后,请同时参考图1F与图2A,配置至少一芯片(示意地绘示二个芯片300b)于第五凹槽C5内。此处,芯片300b的多个电极310b暴露于外侧,且电极310b约略切齐于金属层220。此处,芯片300b的电极310b例如是铜电极,但不以此为限。

接着,请参考图2B,形成线路结构层400b于载板100上。首先,形成介电层410b于金属层220上,其中介电层410b覆盖金属层220、芯片300b以及绝缘层230。此处,形成介电层410b的方式例如是压合,而介电层410b的材质例如是半固化片(Pre-preg,PP),但不以此为限。接着,形成多个通孔T1于介电层410b,其中通孔T1暴露出部分金属层220与芯片300b的电极310b。此处,形成通孔T1的方式例如是以雷射烧蚀,但不以此为限。紧接着,分别形成导电通孔440b于通孔T1内,其中导电通孔440b填满通孔T1且连接金属层220与芯片300b的电极310b。接着,形成图案化线路层420于介电层410b上,其中图案化线路层420透过导电通孔440b与金属层220及电极310b电性连接。形成防焊层430于图案化线路层420上,其中防焊层430具有多个开口432,且开口432暴露出部分图案化线路层420。至此,已完成线路结构层400b的制作。

值得一提的是,于一些未绘示的实施例中,亦可再形成表面处理层于开口所暴露出的部分图案化线路层,以避免图案化线路层氧化,可具有较佳地结构可靠度与电性表现,此仍属于本发明所欲保护的范围。

之后,请参图2C,分离载板100与线路结构层400b,以暴露出导电块210与金属层220。

最后,请参考图2D,分离载板100与线路结构层400b后所暴露出的金属层220,可保留局部对应芯片300b部分的金属层220b,其他暴露于导电块210之外的金属层220的可完全去除。之后,形成封装胶体600以覆盖介电层410b、导电块210以及金属层220b。至此,已完成芯片封装结构10b的制作。由于金属层220b可直接作为防电磁干扰的屏蔽层,因此相较于习知在封装完成后须在封装胶体外部用电镀或溅镀方式制作金属镀膜而言,本实施例的芯片封装结构10b可具有较薄的封装厚度且可降低制程费用。

值得一提的是,于另一实施例中,亦可于图2C的步骤后,即分离载板100与线路结构层400b以暴露出导电块210与金属层220之后,请参考图2E,以蚀刻的方式移除暴露于导电块210之外的金属层220,以至少暴露出芯片300b的背面301b与线路结构层400b的介电层410b。之后,形成封装胶体600以覆盖介电层410b、导电块210以及芯片300b的背面301b。至此,而完成芯片封装结构10b’的制作。

图3A至图3D为本发明的另一实施例的一种芯片封装结构的制作方法的剖面示意图。本实施例沿用前述实施例的元件标号与部分内容,其中采用相同的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参照前述实施例,本实施例不再重复赘述。

于图1F的步骤后,即形成金属层220以覆盖不锈钢层130、导电块210以及第四凹槽C4而定义出第五凹槽C5之后,请同时参考图1F与图3A,配置至少一芯片(示意地绘示二个芯片300c)于第五凹槽C5内。此处,芯片300c的多个电极310c暴露于外侧,且电极310c约略切齐于金属层220。此处,芯片300c的电极310c例如是铝电极,但不以此为限。

接着,请参考图3B,形成线路结构层400c于载板100上。首先,形成介电层410c于金属层220上,其中介电层410c覆盖金属层220、芯片300c以及绝缘层230。此处,形成介电层410c的方式例如是涂布或压贴,而介电层410c的材质例如是光敏介电(Photo-ImageableDielectric,PID)材,但不以此为限。接着,对介电层410c直接曝光及显影而形成多个通孔T2于介电层410c,其中通孔T2暴露出部分金属层220与芯片300c的电极310c。紧接着,分别形成导电通孔440c于通孔T2内,利用溅镀钛/铜为电镀底铜,并用电镀铜制作导电通孔440c填满通孔T2且连接金属层220与芯片300c的电极310c。接着,形成图案化线路层420于介电层410c上,其中图案化线路层420透过导电通孔440c与金属层220及电极310c电性连接。形成防焊层430于图案化线路层420上,其中防焊层430具有多个开口432,且开口432暴露出部分图案化线路层420。至此,已完成线路结构层400c的制作。

值得一提的是,于一些未绘示的实施例中,亦可再形成表面处理层于开口所暴露出的部分图案化线路层,以避免图案化线路层氧化,可具有较佳地结构可靠度与电性表现,此仍属于本发明所欲保护的范围。

之后,请参图3C,分离载板100与线路结构层400c,以暴露出导电块210与金属层220。

最后,请参考图3D,分离载板100与线路结构层400c后所暴露出的金属层220,可保留局部对应芯片300c部分的金属层220c,其他暴露于导电块210之外的金属层220的可完全去除。之后,形成封装胶体600以覆盖介电层410c、导电块210以及金属层220c。至此,已完成芯片封装结构10c的制作。由于金属层220c可直接作为防电磁干扰的屏蔽层,因此相较于习知在封装完成后须在封装胶体外部用电镀或溅镀方式制作金属镀膜而言,本实施例的芯片封装结构10c可具有较薄的封装厚度且可降低制程费用。

值得一提的是,于另一实施例中,亦可于图3C的步骤后,即分离载板100与线路结构层400c以暴露出导电块210与金属层220之后,请参考图3E,以蚀刻的方式移除暴露于导电块210之外的金属层220,以至少暴露出芯片300c的背面301c与线路结构层400c的介电层410c。之后,形成封装胶体600以覆盖介电层410c、导电块210以及芯片300c的背面301c。至此,而完成芯片封装结构10c’的制作。

图4A至图4D为本发明的再一实施例的一种芯片封装结构的制作方法的剖面示意图。本实施例沿用前述实施例的元件标号与部分内容,其中采用相同的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参照前述实施例,本实施例不再重复赘述。

于图1D的步骤后,即形成导电块210于载板100上之后,请同时参考图1D与图4A,形成金属层220’以覆盖不锈钢层130、导电块210以及第四凹槽C4而定义出第五凹槽C5。紧接着,配置至少一芯片(示意地绘示二个芯片300d)于第五凹槽C5内。此处,芯片300d的多个电极310d暴露于外侧,且电极310d约略切齐于金属层220。

接着,请参考图4B,形成线路结构层400d于载板100上。首先,形成介电层410d于金属层220上,其中介电层410d覆盖金属层220’的第一部分222与芯片310d。此处,形成介电层410d的方式例如是压合,而介电层410d的材质例如是半固化片(Pre-preg,PP),但不以此为限。接着,形成多个通孔T3于介电层410d,其中通孔T3暴露出金属层220’的部分第一部分212与芯片300d的电极310d。接着,分别形成导电通孔440d于通孔T3内,其中导电通孔440d填满通孔T3且连接金属层220与芯片300d的电极310d。紧接着,形成图案化线路层420于介电层410d上,其中图案化线路层420透过导电通孔440d与金属层220’及电极310d电性连接。之后,形成封装胶体450于图案化线路层420及金属层220’的第二部分224上,其中封装胶体450覆盖介电层410d、图案化线路层420以及金属层220的第二部分224。至此,已完成线路结构层400d的制作。

之后,请参图4C,分离载板100与线路结构层400d,以暴露出导电块210与金属层220。接着,请同时参考图4C与图4D,以蚀刻的方式移除金属层220的第二部分224及部分第一部分222,以暴露出介电层410d以及封装胶体450。残留的金属层220’的第三部分226覆盖芯片330d的背面310d,而残留的金属层220’的第四部分228位于导电块与介电层410d之间。之后,形成表面处理层500于导电块210的表面上及残留的金属层220’的第三部分226上,其中表面处理层500的材质例如是锡,但不以此为限。至此,已完成芯片封装结构10d的制作。

图5为本发明的一实施例的一种芯片封装结构的剖面示意图。本实施例沿用前述实施例的元件标号与部分内容,其中采用相同的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参照前述实施例,本实施例不再重复赘述。

请同时参考图4D以及图5,本实施例的芯片封装结构10e与图4D的芯片封装结构10d’相似,两者的差异在于:本实施例的芯片封装结构10e的线路结构层400是由两介电层410e1、410e2、两图案化线路层420e1、420e2、多个第一导电通孔440e1、多个第二导电通孔440e2以及封装胶体450所组成。图案化线路层420e1透过第一导电通孔440e1与芯片310d的电极310d电性连接,且图案化线路层420e1透过第一导电通孔440e1及金属层220’的第四部分228与导电块210电性连接。图案化线路层420e2透过第二导电通孔440e2与图案化线路层420e1电性连接。封装胶体450包覆介电层410e1、410e2及图案化线路层420e2。

图6A至图6B为本发明的另一实施例的一种芯片封装结构的制作方法的局部步骤的剖面示意图。本实施例沿用前述实施例的元件标号与部分内容,其中采用相同的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参照前述实施例,本实施例不再重复赘述。

请先参考图6A,提供已形成有金属层220”的载板100’。载板100’包括基材110’以及溅镀于基材110’上的不锈钢层130。基材110’具有至少一第一凹槽C1’,而不锈钢层130共形地覆盖第一凹槽C1’而定义出至少一第二凹槽C2’。金属层220”覆盖不锈钢层130而定义出至少一第三凹槽C3’。接着,请接续图1F后的步骤,意即配置至芯片300f(请参考图6B)于第三凹槽C3’(请参考图6A)内、形成线路结构层400f(请参考图6B)于载板100’(请参考图6A)上以及分离载板100’(请参考图6A)与线路结构层400f(请参考图6B),以暴露出金属层220”(请参考图6B)。

接着,分离载板100’与线路结构层400f后所暴露出的金属层220”,请参考图6B,可保留局部对应芯片300f部分的金属层220f,其他的金属层220”可完全去除。之后,形成封装胶体600以覆盖线路结构层400f以及金属层220f。至此,已完成芯片封装结构10f的制作。由于金属层220f可直接作为防电磁干扰的屏蔽层,因此相较于习知在封装完成后须在封装胶体外部用电镀或溅镀方式制作金属镀膜而言,本实施例的芯片封装结构10f可具有较薄的封装厚度且可降低制程费用。

值得一提的是,于另一实施例中,亦可于图6B的步骤后,即分离载板100”与线路结构层400f以暴露出金属层220”之后,请参考图6C,以蚀刻的方式移除金属层220”,以至少暴露出芯片300f的背面301f与线路结构层400f。之后,形成封装胶体600以覆盖线路结构层400f以及芯片300f的背面301f。至此,而完成芯片封装结构10f’的制作。

综上所述,在本发明的芯片封装结构的制作方法中,是透过溅镀的方式来形成不锈钢层于载板的基材,以便利用不锈钢层和其上电镀铜层(即金属层)间可以分离的特性,来达到制作出产品板和载板分离的效果。再者,透过溅镀方式所形成的不锈钢层,相较于习知的不锈钢板而言,可具有较小的积体与重量,且在操作上可应用习知的玻纤树脂基板较为安全且简便。此外,分离载板与线路结构层时不须经过裁切,因此载板可以重复使用,进而能够有效地节省制造成本。另外,分离载板与线路结构层后所暴露出的金属层,可直接作为防电磁干扰的屏蔽层,相较于习知在封装完成后须在封装胶体外部用电镀或溅镀方式制作金属镀膜而言,本发明的芯片封装结构可具有较薄的封装厚度且可降低制程费用。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 芯片封装结构的制作方法、芯片封装结构及半导体器件

- 一种芯片封装结构的制作方法及芯片封装结构