一种显示面板、显示装置和显示面板的制造方法

文献发布时间:2023-06-19 12:13:22

技术领域

本申请涉及显示技术领域,尤其涉及一种显示面板、显示装置和显示面板的制造方法。

背景技术

一般的显示装置包括显示面板和驱动电路,驱动电路包括源极驱动电路等,为了减小边框,源极驱动电路可采用可挠曲的COF(Chip on film,覆晶薄膜)封装型态,但是覆晶薄膜仍需要在显示面板的非显示区预留有一定距离的绑定区域和磨边距离,这不利于窄边框或者无边框的显示产品设计。

基于此,如何实现更窄边框或者无边框的显示装置,是本领域技术人员亟待解决的技术问题。

发明内容内容

本申请的目的是提供一种显示面板、显示装置和显示面板的制造方法,有利于窄边框甚至无边框的设计。

本申请公开了一种显示面板,包括:

线路基板,包括第一安装面,和与第一安装面相背设置的第二安装面;

主动驱动薄膜,贴覆在所述线路基板的第一安装面;以及

源极驱动绑定部,设置在所述线路基板的第二安装面;

其中,所述主动驱动薄膜上设置有主动开关和发光元件,所述发光元件与所述主动开关连接;

所述显示面板还包括栅极驱动电路、数据线和扫描线,所述栅极驱动电路通过所述扫描线连接于所述主动开关,所述源极驱动绑定部通过导电过孔与所述数据线连接,所述数据线连接于所述主动开关。

可选的,所述栅极驱动电路、数据线和扫描线均形成在所述主动驱动薄膜上,所述数据线通过所述导电过孔与所述源极驱动绑定部连接。

可选的,所述数据线和扫描线均形成在所述主动驱动薄膜上,所述线路基板的第二安装面还设置有栅极驱动绑定部,所述栅极驱动绑定部通过所述导电过孔与所述扫描线连接。

可选的,所述导电过孔是通过激光打孔工艺和孔内金属化工艺形成的;

所述线路基板为印制电路板、柔性线路板、微孔板以及金属基板中的至少一种;

所述主动驱动薄膜与所述线路基板通过胶水贴合固定。

可选的,所述发光元件包括LED灯,所述LED灯与所述主动开关键合连接;

所述主动驱动薄膜包括依次设置的高分子材料层、PI层、线路层和水氧阻隔层,所述主动开关形成在所述线路层,所述水氧阻隔层上形成有过孔,所述LED灯通过所述过孔与所述主动开关键合连接,所述高分子材料层的外表面与所述线路基板通过胶水贴合固定。

可选的,所述线路基板靠近所述主动驱动薄膜一侧设置有金属垫片,所述导电过孔对应形成在所述金属垫片上并贯穿所述金属垫片以连接所述源极驱动绑定部,所述金属垫片的大小比所述导电过孔的大小大;

所述线路基板远离所述主动驱动薄膜的一面还设置有扇出走线,所述扇出走线设置在所述导电过孔和所述源极驱动绑定部之间。

可选的,所述导电过孔形成在相邻的两个所述发光元件之间。

本申请公开了一种显示装置,包括源极驱动覆晶薄膜,和本申请公开的任意一项所述的显示面板:

所述源极驱动覆晶薄膜绑定连接于所述源极驱动绑定部。

可选的,所述线路基板设置有至少两个,所述主动驱动薄膜的数量与所述线路基板的数量相同,且分别一一对应设置;

相邻的两个所述线路基板通过胶水贴合。

本申请还公开了一种显示面板的制造方法,包括步骤:

S1:提供过渡衬底;

S2:在过渡衬底上进行主动驱动薄膜制程以形成扫描线、数据线和主动开关;

S3:将过渡衬底移除得到主动驱动薄膜;

S4:将主动驱动薄膜与一线路基板对位贴合固定,所述线路基板远离所述主动驱动薄膜的一表面设有用于与源极驱动覆晶薄膜绑定连接的源极驱动绑定部;

S5:在主动驱动薄膜与线路基板上进行激光打孔工艺与孔内金属化工艺以形成导电过孔,以使导电过孔导通主动开关和源极驱动绑定部。

相对于源极驱动覆晶薄膜绑定在非显示区,需要预留边框的显示面板来说,本申请突破了显示面板的驱动阵列必然和衬底一体的固有思维,显示装置包括主动驱动薄膜和线路基板,两者单独设计,并且线路基板的背面设置有源极驱动绑定部用以绑定源极驱动覆晶薄膜,然后线路基板形成导电过孔以连接主动驱动薄膜和源极驱动绑定部,这样设计,使得显示面板不需要在侧边预留一定空间的绑定区域和磨边距离,显示面板可以具有更窄的边框,甚至可以实现无边框;而且由于线路基板可以选用比玻璃基板更方便打孔的材质,因而,也提高了导电过孔的良率,进而提高显示面板的良率。

附图说明

所包括的附图用来提供对本申请实施例的进一步的理解,其构成了说明书的一部分,用于例示本申请的实施方式,并与文字描述一起来阐释本申请的原理。显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。在附图中:

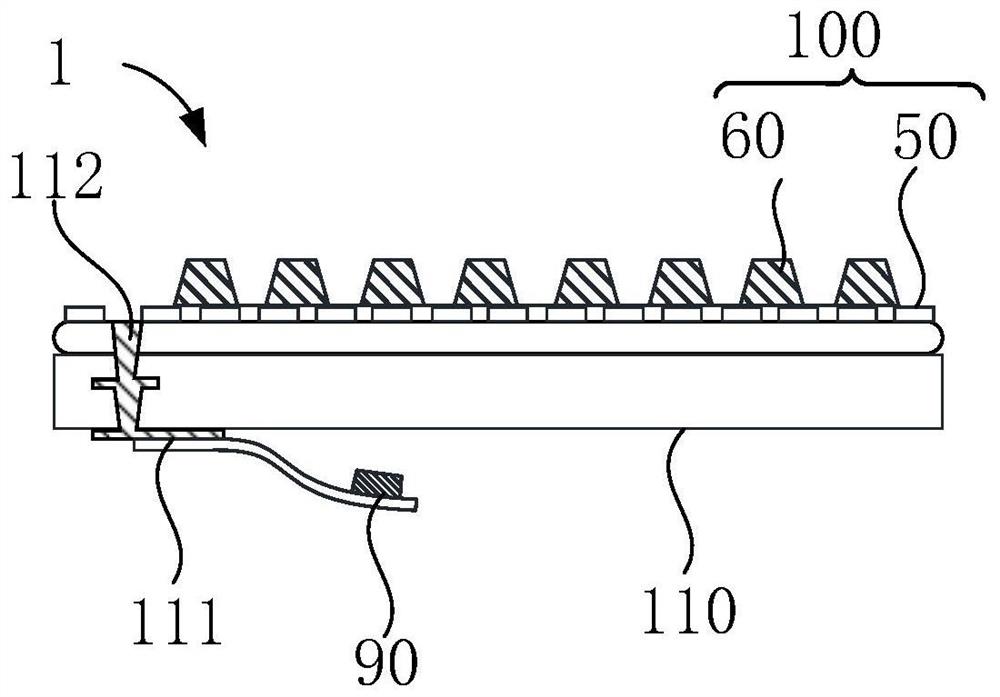

图1是示例性的一种显示面板的示意图;

图2是示例性的发光元件键结在含有主动元件的驱动背板的示意图;

图3示例性的一种拼接显示装置的示意图;

图4是本申请实施例一种显示面板的示意图;

图5是图4附图的A-A’剖面示意图;

图6是本申请另一实施例的显示面板的示意图;

图7是图6附图内B-B’剖面示意图;

图8是本申请实施例显示面板的膜层示意图;

图9是本申请实施例一种显示装置的示意图;

图10是本申请实施例一种拼接显示装置的示意图;

图11是本申请实施例另一种拼接显示装置的示意图;

图12是本申请实施例一种显示面板的制造方法流程图;

图13是本申请实施例显示面板的制造方法的膜层变化示意图。

其中,1、显示面板;10、源极驱动电路;20、栅极驱动电路;30、扫描线;40、数据线;50、主动开关;60、发光元件;70、玻璃基板;80、绑定区域;90、源极驱动覆晶薄膜;100、主动驱动薄膜;101、高分子材料层;102、PI层;103、线路层;104、水氧阻隔层;110、线路基板;111、源极驱动绑定部;112、导电过孔;113、栅极驱动绑定部;120、栅极驱动覆晶薄膜;114、扇出走线;200、显示装置;1121、第一导电过孔;1122、第二导电过孔。

具体实施方式

需要理解的是,这里所使用的术语、公开的具体结构和功能细节,仅仅是为了描述具体实施例,是代表性的,但是本申请可以通过许多替换形式来具体实现,不应被解释成仅受限于这里所阐述的实施例。

在本申请的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示相对重要性,或者隐含指明所指示的技术特征的数量。由此,除非另有说明,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征;“多个”的含义是两个或两个以上。术语“包括”及其任何变形,意为不排他的包含,可能存在或添加一个或更多其他特征、整数、步骤、操作、单元、组件和/或其组合。

另外,“中心”、“横向”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系的术语,是基于附图所示的方位或相对位置关系描述的,仅是为了便于描述本申请的简化描述,而不是指示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,或是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

图1是示例性的一种显示面板的示意图,图2是示例性的发光元件键结在含有主动元件的驱动背板的示意图,图3示例性的一种拼接显示装置的示意图。

如图1和图2所示,随着科技的进步和发展,采用发光二极管作为发光源的显示器,已经发展到了Mini-LED显示器(迷你发光二极管)和Micro-LED显示器(微型发光二极管)的阶段,而这两者已经无法使用传统的被动式矩阵(Passive Matrix)驱动方式,因而,如图1所示的显示面板1,转而需要采用主动式矩阵(Active Matrix),但若要使用主动式矩阵的驱动方式,则需要将像素的主动开关50、扫描线30和数据线40等显示阵列相关元件通过物理沉积或化学沉积工艺制作在玻璃基板上,然后将发光二极管60键结于主动开关50,而为了驱动主动开关和发光二极管的工作,需要空间来布设源极驱动电路10和栅极驱动电路20。

如图3所示,结合图1和图2,以源极驱动电路10采用源极驱动覆晶薄膜90为例,主动开关50等显示阵列相关元件的制作通常需要较高温的制程,因此通常制作在可耐高温的玻璃基板70上,而为了绑定连接于源极驱动覆晶薄膜90,显示面板1需要预留出一定的空间作为绑定区域80以及磨边距离,因而不利于窄边框或无边框设计。

当显示面板1为拼接屏时,问题尤为突出,由于需要预留的绑定区域较大,导致两块屏显示区的间距b较显示区内的发光二极管的间距要大许多,因而,拼接屏之间会出现黑色的条纹,严重影响显示效果。

为了解决上述的技术问题,发明人进行了改进。

下面参考附图和可选的实施例对本申请作详细说明。

图4是本申请实施例一种显示面板的示意图,图5是图4附图的A-A’剖面示意图,如图4和图5所示,结合图1-图3可知,本申请公开了一种显示面板1,包括:

线路基板110,包括第一安装面,和与第一安装面相背设置的第二安装面;

主动驱动薄膜100,贴覆在所述线路基板110的第一安装面;以及

源极驱动绑定部111,设置在所述线路基板110的第二安装面;

其中,所述主动驱动薄膜100上设置有主动开关50和发光元件60,所述发光元件60与所述主动开关50连接;

所述显示面板1还包括栅极驱动电路20、数据线40和扫描线30,所述栅极驱动电路20通过所述扫描线30连接于所述主动开关50,所述源极驱动绑定部111通过导电过孔112与所述数据线40连接,所述数据线40连接于所述主动开关50。

该源极驱动绑定部111用于绑定源极驱动覆晶薄膜90的。

相对于源极驱动覆晶薄膜绑定在非显示区,需要预留边框的显示面板来说,本申请突破了显示面板的驱动阵列必然和衬底一体的固有思维,特别的本申请针对于非柔性显示需要的显示装置,其中,显示装置包括主动驱动薄膜和线路基板,两者单独设计,并且线路基板的背面设置有源极驱动绑定部用以绑定源极驱动覆晶薄膜,然后线路基板形成导电过孔以连接主动驱动薄膜和源极驱动绑定部,这样设计,使得显示面板不需要在侧边预留一定空间的绑定区域和磨边距离,显示面板可以具有更窄的边框,甚至可以实现无边框;而且由于线路基板可以选用比玻璃基板更方便打孔的材质,因而,也提高了导电过孔的良率,进而提高显示面板的良率。

本申请中,主动驱动薄膜100和线路基板110都可以布设电路,可选的,该栅极驱动电路20、数据线40和扫描线30可以形成在主动驱动薄膜100上,也可以形成或设置在所述线路基板110上,如下,以其中两种优选的实施例进行说明:

本实施例可选的,所述栅极驱动电路20、数据线40和扫描线30均形成在所述主动驱动薄膜100上,所述数据线40通过所述导电过孔112与所述源极驱动绑定部111连接。即导电过孔对应形成在所述数据线上,如此设置,在节省绑定区域有利于更窄边框甚至无边框的同时,可以保证线路的稳定性,减少断线的可能性。

图6是本申请另一实施例的显示面板的示意图,图7是图6附图内B-B’剖面示意图,参考图6和图7,结合图4和图5可知,本实施例可选的,所述数据线40和扫描线30均形成在所述主动驱动薄膜100上,所述线路基板110的第二安装面还设置有栅极驱动绑定部113,所述栅极驱动绑定部113通过所述导电过孔112与所述扫描线30连接。即显示面板不采用GOA技术(Gate Driver on Array),而采用栅极驱动覆晶薄膜120时,该栅极驱动覆晶薄膜120可以设置连接于所述栅极驱动绑定部113,然后栅极驱动绑定部113再通过导电过孔112连接于所述扫描线30;当然,采用类似COA技术的方法,将栅极驱动电路形成在所述线路基板上,再将栅极驱动电路通过导电过孔连接于所述扫描线也是可以的。

其中,本申请的所述线路基板110一般不采用玻璃基板(除非生产出便于打孔的玻璃基板),转而采用更便于打孔的其他材质,可以选用印制电路板、柔性线路板、微孔板以及金属基板中的至少一种;

由于该主动驱动薄膜100不是直接形成在所述线路基板110上的,因而,需要将主动驱动薄膜100和线路基板110组装在一起,组装的方式根据具体情况选择,可以直接采用胶水将主动驱动薄膜100与所述线路基板110贴合固定,胶水的类型可以参考印刷电路板多层板之间采用的胶水。

另外,本申请的发光元件60可以是LED灯,也可以是其他适用的发光源,以LED灯为例,所述LED灯与所述主动开关50键合连接;当然,若是发光元件60采用OLED(OrganicLight-Emitting Diode,有机发光半导体),则在形成主动开关50时,一起形成OLED的各个膜层。

图8是本申请实施例显示面板的膜层示意图,参考图6,结合图4-7可知:

而关于主动驱动薄膜100,本实施例可选的,所述主动驱动薄膜100包括依次设置的高分子材料层101、PI层(Polyimide,聚酰亚胺)102、线路层103和水氧阻隔层104,所述主动开关50形成在所述线路层103,所述高分子材料层101的外表面与所述线路基板110通过胶水贴合固定。所述扫描线30、数据线40同样形成在所述线路层103,当栅极驱动电路20采用GOA技术时,栅极驱动电路20也形成在所述线路层103,而当栅极驱动电路20采用栅极驱动薄膜120时,栅极驱动薄膜120则依次通过栅极驱动绑定部113、导电过孔112与线路层103的扫描线30连接。另外,水氧阻隔层104的存在,可以提高抗水氧能力,减少走线和元件的劣化情况,该水氧阻隔层104可以仅设置一层,也可以设置多层;设置多层水氧阻隔层104时,可以多层均覆盖在线路层103的上方,也可以在线路层103的上方和下方均形成水氧阻隔层;线路层的各个磨蹭可以采用物理气相沉积和化学气相沉积的方式形成,也可以采用其他方式形成;高分子材料层的存在,则是有利于将主动驱动薄膜从过渡衬底上剥离,剥离的方式可以采用LLO(Laser Lift Off激光剥离)与MLO(Mechanical Lift Off机械剥离);

其中,所述主动驱动薄膜100与所述线路基板110通过胶水贴合的时候,可以额外增加对位标记(图中未示出),以保证对位精度;其中,所述PI层的厚度为50-100mil。

关于该导电过孔的设计,首先,本申请的主动驱动薄膜的膜层可以根据实际需要进行选择,如下,就其中一种进行示例,所述导电过孔112包括形成在主动驱动薄膜100上的第一导电过孔1121,以及形成在线路基板110上的第二导电过孔1122,所述第一导电过孔1121和第二导电过孔1122对应设置,将所述主动驱动薄膜100上的线路,与所述线路基板110上的线路对应导通,所述导电过孔112是通过激光打孔工艺和孔内金属化工艺形成的。

其次,所述导电过孔112形成在所述数据线40上,位于相邻的两个所述发光元件60之间(当栅极驱动电路采用栅极驱动覆晶薄膜时,所述扫描线上也形成有导电过孔),优选的,形成在沿数据线40排布的最外侧的第一个和第二个所述发光元件60之间,当然也可以形成在最外侧一个发光元件60的外侧,均可以达到缩窄边框的效果。

另外,导电过孔112也可以形成在沿数据线40排布的最中间两个发光元件60之间,那样的话,相对于从数据线40一端传输到另一端的情况减少了一半的传输路径,源极驱动覆晶薄膜90通过导电过孔112传输而来的数据信号传输到数据线40上时,连接于数据线40的各个主动开关50获取到的数据信号更均匀,有利于提高显示均匀度从而提高显示效果。

另外,由于导电过孔112形成在走线上,可能导致走线断线,因而,对应形成导电过孔112的走线,对应导电过孔处可以适当加宽,例如1.5倍以减少走线断线的情况;例如,当导电过孔112形成在数据线40或者扫描线30上时,所述数据线40或扫描线30对应导电过孔112处较宽。

同理,为了减少导电过孔112断线的情况,提高导电过孔112的良率,本申请的所述线路基板110在靠近所述主动驱动薄膜100一侧设置有金属垫片115,所述导电过孔112对应形成在所述金属垫片115上并贯穿所述金属垫片115以连接所述源极驱动绑定部111,所述金属垫片115的大小比所述导电过孔112的大小大;

关于所述源极驱动绑定部111的设计,为了方便与源极驱动覆晶薄膜90进行绑定连接,所述线路基板110远离所述主动驱动薄膜100的一面还设置有扇出走线114,所述扇出走线114设置在所述导电过孔112和所述源极驱动绑定部111之间。金属垫片的存在,有利于打孔,以及减少断线;而扇出走线的存在,将各个导电过孔与源极驱动绑定部连接,而源极驱动绑定部则设置与源极驱动覆晶薄膜对应,使得本申请可以直接采用现有的源极驱动覆晶薄膜,而不需要重新设计。

图9是本申请实施例一种显示装置的示意图,参考图9,结合图4-图8可知,本申请公开了一种显示装置200,包括源极驱动覆晶薄膜90,和本申请公开的任意一项所述的显示面板1:

所述源极驱动覆晶薄膜90绑定连接于所述源极驱动绑定部111。

同理,当栅极驱动电路20采用栅极驱动覆晶薄膜120时,所述栅极驱动覆晶薄膜120绑定连接于所述栅极驱动绑定部113。

该源极驱动覆晶薄膜90可以粘贴固定在所述线路基板110的第二安装面,也可以安装在其他地方,而源极驱动覆晶薄膜90连接于源极驱动绑定部111,同理,栅极驱动覆晶薄膜120也一样。

另外,该显示装置200还可以包括控制板(图中未示出),该控制板通过所述源极驱动覆晶薄膜90连接到所述源极驱动绑定部111,该控制板可以是单独的一块板,也可以集成在所述线路基板110上。

图10是本申请实施例一种拼接显示装置的示意图,图11是本申请实施例另一种拼接显示装置的示意图,参考图10和图11可知,所述线路基板110设置有至少两个,所述主动驱动薄膜100的数量与所述线路基板110的数量相同,且分别一一对应设置;

相邻的两个所述线路基板110通过胶水贴合得到拼接线路基板。由于,本申请的显示面板中,所述主动驱动薄膜不需要绑定区域和磨边距离,可以大大减小边框的长度,实现更窄边框,甚至无边框;可选的,相邻两个所述主动驱动薄膜100最靠近的所述发光元件之间的间距b,等于两个主动驱动薄膜100内相邻两个所述发光元件的间距a。

另外,每个主动驱动薄膜100可以如图10一般单独连接有一个源极驱动覆晶薄膜90,然后将源极驱动覆晶薄膜粘贴固定在线路基板110的第二安装面,也可以如图11一般,一个源极驱动覆晶薄膜90,公用一个源极驱动芯片,然后通过两个覆晶薄膜分别绑定到两个源极驱动绑定部。

图12是本申请实施例一种显示面板的制造方法流程图,图图12所示,本申请还公开了一种显示面板的制造方法,包括步骤:

S1:提供过渡衬底;

S2:在过渡衬底上进行主动驱动薄膜制程以形成扫描线、数据线和主动开关;

S3:将过渡衬底移除得到主动驱动薄膜;

S4:将主动驱动薄膜与一线路基板对位贴合固定,所述线路基板远离所述主动驱动薄膜的一表面设有用于与源极驱动覆晶薄膜绑定连接的源极驱动绑定部;

S5:在主动驱动薄膜与线路基板上进行激光打孔工艺与孔内金属化工艺以形成导电过孔,以使导电过孔导通主动开关和源极驱动绑定部。

形成显示面板之后,若要组装成显示装置,还需要将源极驱动覆晶薄膜绑定连接于所述源极驱动绑定部。

其中,当栅极驱动电路采用GOA技术时,所述栅极驱动电路在步骤S2中同步形成;当栅极驱动电路采用栅极驱动覆晶薄膜时,所述线路基板的第二安装面还形成有栅极驱动绑定部,并需要在步骤S5中,将所述栅极驱动覆晶薄膜绑定连接于栅极驱动绑定部。

图13是本申请实施例显示装置的制造过程的膜层变化示意图,参考图13,结合图12可知:

膜层的变化示意图中的各个步骤与图12是各个步骤大致对应,第一点区别在于,在步骤S2中,细分为步骤S21和S22,其中,步骤S21中,先依次形成高分子材料层和PI层,然后步骤S22中,形成线路层,线路层中包括扫描线、数据线和主动开关等元件,并在线路层的上方形成水氧阻隔层;第二点区别在于,在步骤S5之后,还有步骤S6,即将源极驱动覆晶薄膜绑定连接于线路基板的源极驱动绑定部。

其中,若是栅极驱动电路采用GOA技术的话,则在步骤S中,形成的线路层中还包括栅极驱动电路,若栅极驱动电路采用栅极驱动覆晶薄膜的话,则步骤S5和S6中,还需要将主动驱动薄膜的扫描线和栅极驱动绑定部通过导电过孔连接,并将栅极驱动覆晶薄膜绑定连接于栅极驱动绑定部。

需要说明的是,本方案中涉及到的各步骤的限定,在不影响具体方案实施的前提下,并不认定为对步骤先后顺序做出限定,写在前面的步骤可以是在先执行的,也可以是在后执行的,甚至也可以是同时执行的,只要能实施本方案,都应当视为属于本申请的保护范围。

以上内容是结合具体的可选实施方式对本申请所作的进一步详细说明,不能认定本申请的具体实施只局限于这些说明。对于本申请所属技术领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本申请的保护范围。

- EL显示面板、包含EL显示面板的EL显示装置、有机EL显示装置、以及EL显示面板的制造方法

- EL显示面板、包含EL显示面板的EL显示装置、有机EL显示装置、以及EL显示面板的制造方法