一种软瓶专用检测系统

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及超声波检测技术领域,尤其涉及一种软瓶专用检测系统。

背景技术

随着输液治疗的普遍应用,输液方式经过了从开放式、半开放式到全封闭式的发展过程,而输液器随之由开始的玻璃瓶,到聚氯乙烯(PVC)软瓶、到聚丙烯、聚乙烯(PP/PE)硬塑料瓶。对于PVC软瓶,由于密封性不好容易漏液并造成污染。另外安装,换药和加药等操作过程要求输液塞具有方便性,快捷性,实用性,输液过程中出于病人的安全考虑要求输液塞具有密封性。巨大的市场需求与生产的批量化又要求输液塞具有低成本性。因此需要一种密封性能好、免污染、造价低、方便实用的输液用软瓶。

密封性检测采用超声波音响密封测试原理,主要用于汽车、火车、飞机、舰船密封检测。超声波音响密封测试是一种非破坏性离线测试法,不需要做加压,因此比传统使用加压或泡沫的方法,更快速简单并且更精确。

目前,已经有一些软瓶专用检测系统,但是普遍不能通过超声波扫描和超声波成像对软瓶进行出厂检测,不能保证瓶身的密封性和瓶口的贴合度。

发明内容

为此,本发明提供一种软瓶专用检测系统,可以有效解决现有技术中不能通过超声波扫描和超声波成像对软瓶进行出厂检测以致瓶身密封性差和瓶口贴合度低的技术问题。

为实现上述目的,本发明提供一种软瓶专用检测系统,包括:

超声波发射器,用以发射超声波以形成超声波图像,其上设置有发射口,用以对准瓶口和瓶塞进行超声波发射;

传送支架,其与所述超声波发射器连接,包括固定支架和传送带,固定支架与传送带连接,固定支架用以固定传送带和超声波发射器,传送带用以传送需要检测的软瓶;

超声波扫描单元,其与所述传送支架连接,设置在固定支架上,用以发射超声波以对瓶身进行扫描;

反射板,其与所述传送带连接,用以对超声波扫描单元发射的超声波进行反射,包括第一反射板和第二反射板,第一反射板与第二反射板相对传送带对称布置;

接收器,其与所述第二反射板连接,用以接收第一反射板反射的超声波;

示波器,其与所述传送带连接,设置在传送带下方,用以接收穿过瓶底的超声波并形成超声波图像;

夹瓶器,其与所述传送支架连接,用以根据控制单元的指示将软瓶夹至预设位置;

控制单元,其与所述超声波发射器、所述超声波扫描单元、所述反射板、所述接收器、所述示波器和所述夹瓶器连接,用以控制软瓶的检测过程;

所述软瓶出厂时,控制单元将瓶身的实际密封性R与预设密封性进行比较以确定瓶身是否符合出厂标准,将密封性差值A与标准密封性差值A0进行比较以再次确定瓶身是否符合出厂标准,瓶身符合出厂标准时,将瓶口的实际贴合度D与标准贴合度进行比较以确定软瓶是否符合出厂标准,软瓶符合出厂标准时,控制单元控制夹瓶器将软瓶夹至待包装箱进行处理;

将实际接收强度P与预设接收强度进行比较以确定密封性计算参数,进而结合预设公式确定瓶身的实际密封性R;

将实际缝隙大小Q与预设缝隙大小进行比较以确定瓶口的实际贴合度D;

所述实际接收强度P通过超声波扫描单元扫描得到,所述实际缝隙大小Q通过超声波发射器发射超声波形成超声波图像得到。

进一步地,所述软瓶出厂时,所述控制单元获取瓶身的密封性指数并将其设置为实际密封性R,设置完成时,控制单元将实际密封性R与预设密封性进行比较以确定瓶身是否符合出厂标准,控制单元判定瓶身不符合出厂标准时,控制单元控制夹瓶器将该软瓶夹至第一回收箱进行再处理;

其中,所述控制单元设置有预设密封性,包括第一预设密封性R1和第二预设密封性R2,其中,R1<R2;

若R<R1,所述控制单元判定瓶身不符合出厂标准;

若R1≤R≤R2,所述控制单元判定需要结合密封性差值来确定瓶身是否符合出厂标准;

若R>R2,所述控制单元判定瓶身符合出厂标准。

进一步地,其特征在于,所述控制单元判定瓶身符合出厂标准时,控制单元获取瓶口与瓶塞的贴合度并将其设置为实际贴合度D,设置完成时,控制单元将实际贴合度D与标准贴合度D0进行比较以确定软瓶是否符合出厂标准,控制单元判定软瓶不符合出厂标准时,控制单元控制夹瓶器将软瓶夹至第二回收箱进行再处理,软瓶符合出厂标准时,控制单元控制夹瓶器将软瓶夹至待包装箱进行处理;

若D<D0,所述控制单元判定软瓶不符合出厂标准;

若D≥D0,所述控制单元判定软瓶符合出厂标准。

进一步地,所述控制单元判定瓶身符合出厂标准时,控制单元控制超声波发射器发射超声波至瓶口,超声波穿过瓶底至示波器形成超声波图像,控制单元对超声波图像进行分析得到瓶口与瓶身的缝隙大小并将其设置为实际缝隙大小Q,设置完成时,控制单元将实际缝隙大小Q与预设缝隙大小进行比较以确定瓶口的实际贴合度D;

其中,所述控制单元还设置有预设缝隙大小,包括第一预设缝隙大小Q1,第二预设缝隙大小Q2和第三预设缝隙大小Q3,其中,Q1<Q2<Q3;

若Q<Q1,所述控制单元计算实际贴合度D,设定D=Q×ζ1;

若Q1≤Q<Q2,所述控制单元计算实际贴合度D,设定D=Q×ζ2;

若Q2≤Q<Q3,所述控制单元计算实际贴合度D,设定D=Q×ζ3;

若Q≥Q3,所述控制单元计算实际贴合度D,设定D=Q×ζ4;

其中,ζi表示贴合度第i计算参数,设定i=1,2,3,4,ζ1<ζ2<ζ3<ζ4且ζ1+ζ2+ζ3+ζ4=1。

进一步地,所述控制单元判定需要结合密封性差值来确定瓶身是否符合出厂标准时,控制单元计算密封性差值A,计算完成时,控制单元将密封性差值A与标准密封性差值A0进行比较以确定瓶身是否符合出厂标准,控制单元判定瓶身不符合出厂标准时,控制单元控制夹瓶器将该软瓶夹至第一回收箱进行再处理;

若A≤A0,所述控制单元判定瓶身不符合出厂标准;

若A>A0,所述控制单元判定瓶身符合出厂标准。

进一步地,所述控制单元判定需要结合密封性差值来确定瓶身是否符合出厂标准时,控制单元计算密封性差值A,其计算公式如下:

A=(R2-R1)×[(R2-R)/(R-R1)];

式中,R表示瓶身的密封性指数,Ri表示第i预设密封性,设定i=1,2。

进一步地,所述软瓶出厂时,所述控制单元获取第二反射板的接收强度并将其设置为实际接收强度P,设置完成时,控制单元将实际接收强度P与预设接收强度进行比较以确定密封性计算参数;

其中,所述控制单元还设置有预设接收强度和密封性计算参数,所述预设接收强度包括第一预设接收强度P1,第二预设接收强度P2和第三预设接收强度P3,其中,P1<P2<P3;所述密封性计算参数包括密封性第一计算参数δ1,密封性第二计算参数δ2,密封性第三计算参数δ3和密封性第四计算参数δ4,其中,δ1<δ2<δ3<δ4且δ1+δ2+δ3+δ4=2;

若P<P1,所述控制单元判定密封性计算参数为δ1;

若P1≤P≤P2,所述控制单元判定密封性计算参数为δ2;

若P2≤P≤P3,所述控制单元判定密封性计算参数为δ3;

若P≥P3,所述控制单元判定密封性计算参数为δ4。

进一步地,所述控制单元确定密封性计算参数为δi时,控制单元计算瓶身的实际密封性R,设定i=1,2,3,4,

当i=1时,设定R=P×[P/(P1-P)]×δ1;

当i=2时,设定R=P×[(P2-P)/(P-P1)]×δ2;

当i=3时,设定R=P×[(P3-P)/(P-P2)]×δ3;

当i=4时,R=P×[(P-P3)/P3]×δ4;

其中,P表示第二反射板的接收强度,Pj表示第j预设接收强度,设定j=1,2,3。

进一步地,所述软瓶出厂时,所述控制单元控制超声波扫描单元发射超声波至所述第一反射板,超声波经过所述第一反射板后反射至所述第二反射板,第二反射板上的接收器接收该第一反射板反射的超声波,控制单元对接收器接收的超声波强度进行分析得到第二反射板的接收强度P。

与现有技术相比,本发明的有益效果在于,本发明通过设置超声波发射器和超声波扫描单元对软瓶出厂时的状态进行检测,将瓶身的实际密封性与预设密封性进行比较以确定瓶身是否符合出厂标准,将密封性差值与标准密封性差值进行比较以再次确定瓶身是否符合出厂标准,瓶身符合出厂标准时,将瓶口的实际贴合度与标准贴合度进行比较以确定软瓶是否符合出厂标准,软瓶符合出厂标准时,控制单元控制夹瓶器将软瓶夹至待包装箱进行处理,其中,瓶身的实际密封性通过实际接收强度、密封性计算参数和预设公式得到,实际贴合度通过对超声波图像进行分析得到瓶口与瓶塞的缝隙大小得到。从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

进一步地,本发明通过将实际密封性R与预设密封性进行比较以确定瓶身是否符合出厂标准,将密封性差值A与标准密封性差值A0进行比较以再次确定瓶身是否符合出厂标准,瓶身符合出厂标准时,将瓶口的实际贴合度D与标准贴合度进行比较以确定软瓶是否符合出厂标准,软瓶符合出厂标准时,控制单元控制夹瓶器将软瓶夹至待包装箱进行处理;将实际接收强度P与预设接收强度进行比较以确定密封性计算参数,进而结合预设公式确定瓶身的实际密封性R;将实际缝隙大小Q与预设缝隙大小进行比较以确定瓶口的实际贴合度D;其中,实际接收强度P通过超声波扫描单元扫描得到,实际缝隙大小Q通过超声波发射器发射超声波形成超声波图像得到。从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

进一步地,本发明通过将实际密封性R与预设密封性进行比较以确定瓶身是否符合出厂标准,控制单元判定瓶身不符合出厂标准时,控制单元控制夹瓶器将该软瓶夹至第一回收箱进行再处理,从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

进一步地,本发明通过将实际贴合度D与标准贴合度D0进行比较以确定软瓶是否符合出厂标准,控制单元判定软瓶不符合出厂标准时,控制单元控制夹瓶器将软瓶夹至第二回收箱进行再处理,软瓶符合出厂标准时,控制单元控制夹瓶器将软瓶夹至待包装箱进行处理。从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

进一步地,本发明通过将实际缝隙大小Q与预设缝隙大小进行比较以确定瓶口的实际贴合度D,贴合度计算参数的设置旨在提高计算的准确率,从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

进一步地,本发明通过将密封性差值A与标准密封性差值A0进行比较以确定瓶身是否符合出厂标准,控制单元判定瓶身不符合出厂标准时,控制单元控制夹瓶器将该软瓶夹至第一回收箱进行再处理,从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

进一步地,本发明通过将实际接收强度P与预设接收强度进行比较以确定密封性计算参数进而通过预设公式得到瓶身的实际密封性R,密封性计算参数的设置旨在提高计算的准确率。从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

附图说明

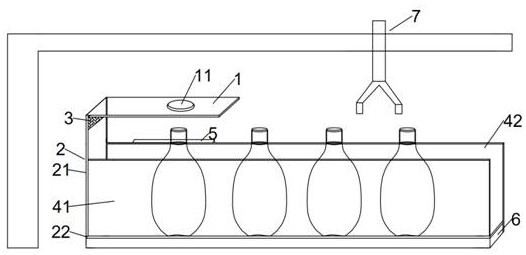

图1为本发明实施例软瓶专用检测系统的结构示意图;

图中标记说明:1、超声波发射器;11、发射口;2、传送支架;21、固定支架;22、传送带;3、超声波扫描单元;41、第一反射板;42、第二反射板;5、接收器;6、示波器;7、夹瓶器。

具体实施方式

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

请参阅图1所示,其为本发明实施例软瓶专用检测系统的结构示意图,本发明提供一种软瓶专用检测系统,包括:

超声波发射器1,用以发射超声波以形成超声波图像,其上设置有发射口11,用以对准瓶口和瓶塞进行超声波发射;

传送支架2,其与所述超声波发射器1连接,包括固定支架21和传送带22,固定支架21与传送带22连接,固定支架21用以固定传送带22和超声波发射器1,传送带22用以传送需要检测的软瓶;

超声波扫描单元3,其与所述传送支架2连接,设置在固定支架21上,用以发射超声波以对瓶身进行扫描;

反射板,其与所述传送带22连接,用以对超声波扫描单元3发射的超声波进行反射,包括第一反射板41和第二反射板42,第一反射板41与第二反射板42相对传送带22对称布置;

接收器5,其与所述第二反射板42连接,用以接收第一反射板41反射的超声波;

示波器6,其与所述传送带22连接,设置在传送带22下方,用以接收穿过瓶底的超声波并形成超声波图像;

夹瓶器7,其与所述传送支架2连接,用以根据控制单元的指示将软瓶夹至预设位置;

控制单元(图中未画出),其与所述超声波发射器1、所述超声波扫描单元3、所述反射板、所述接收器5、所述示波器6和所述夹瓶器7连接,用以控制软瓶的检测过程;

所述软瓶出厂时,控制单元将瓶身的实际密封性R与预设密封性进行比较以确定瓶身是否符合出厂标准,将密封性差值A与标准密封性差值A0进行比较以再次确定瓶身是否符合出厂标准,瓶身符合出厂标准时,将瓶口的实际贴合度D与标准贴合度进行比较以确定软瓶是否符合出厂标准,软瓶符合出厂标准时,控制单元控制夹瓶器7将软瓶夹至待包装箱进行处理;

将实际接收强度P与预设接收强度进行比较以确定密封性计算参数,进而结合预设公式确定瓶身的实际密封性R;

将实际缝隙大小Q与预设缝隙大小进行比较以确定瓶口的实际贴合度D;

所述实际接收强度P通过超声波扫描单元3扫描得到,所述实际缝隙大小Q通过超声波发射器1发射超声波形成超声波图像得到。

本实施例中,软瓶包括瓶口和瓶身,瓶口内塞有瓶塞。夹瓶器7将软瓶夹至待包装箱进行处理为进行打包、整理、贴标签等。控制单元内设置有PLC控制板。

具体而言,本发明通过将实际密封性R与预设密封性进行比较以确定瓶身是否符合出厂标准,将密封性差值A与标准密封性差值A0进行比较以再次确定瓶身是否符合出厂标准,瓶身符合出厂标准时,将瓶口的实际贴合度D与标准贴合度进行比较以确定软瓶是否符合出厂标准,软瓶符合出厂标准时,控制单元控制夹瓶器7将软瓶夹至待包装箱进行处理;将实际接收强度P与预设接收强度进行比较以确定密封性计算参数,进而结合预设公式确定瓶身的实际密封性R;将实际缝隙大小Q与预设缝隙大小进行比较以确定瓶口的实际贴合度D;其中,实际接收强度P通过超声波扫描单元3扫描得到,实际缝隙大小Q通过超声波发射器1发射超声波形成超声波图像得到。从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

具体而言,所述检测系统还包括第一回收箱(图中未画出),其与所述夹瓶器7连接,用以放置瓶身不符合出厂标准的软瓶。从而能够便于后续处理。

具体而言,所述检测系统还包括第二回收箱(图中未画出),其与所述夹瓶器7连接,用以放置瓶身符合出厂标准但瓶口不符合出厂标准的软瓶。从而能够便于后续处理。

具体而言,所述检测系统还包括待包装箱(图中未画出),其与所述夹瓶器7连接,用以放置瓶身与瓶口均符合出厂标准的软瓶。从而能够便于后续处理。

具体而言,所述软瓶出厂时,所述控制单元获取瓶身的密封性指数并将其设置为实际密封性R,设置完成时,控制单元将实际密封性R与预设密封性进行比较以确定瓶身是否符合出厂标准,控制单元判定瓶身不符合出厂标准时,控制单元控制夹瓶器7将该软瓶夹至第一回收箱进行再处理;

其中,所述控制单元设置有预设密封性,包括第一预设密封性R1和第二预设密封性R2,其中,R1<R2;

若R<R1,所述控制单元判定瓶身不符合出厂标准;

若R1≤R≤R2,所述控制单元判定需要结合密封性差值来确定瓶身是否符合出厂标准;

若R>R2,所述控制单元判定瓶身符合出厂标准。

本实施例中,放入第一回收箱再处理,可以根据瓶身的密封性指数确定新的用途,相对于现有技术中直接废弃而言,更加环保。

具体而言,本发明通过将实际密封性R与预设密封性进行比较以确定瓶身是否符合出厂标准,控制单元判定瓶身不符合出厂标准时,控制单元控制夹瓶器7将该软瓶夹至第一回收箱进行再处理,从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

具体而言,所述控制单元判定瓶身符合出厂标准时,控制单元获取瓶口与瓶塞的贴合度并将其设置为实际贴合度D,设置完成时,控制单元将实际贴合度D与标准贴合度D0进行比较以确定软瓶是否符合出厂标准,控制单元判定软瓶不符合出厂标准时,控制单元控制夹瓶器7将软瓶夹至第二回收箱进行再处理,软瓶符合出厂标准时,控制单元控制夹瓶器7将软瓶夹至待包装箱进行处理;

若D<D0,所述控制单元判定软瓶不符合出厂标准;

若D≥D0,所述控制单元判定软瓶符合出厂标准。

本实施例中,标准贴合度D0通过控制单元设置。控制单元控制夹瓶器7将软瓶夹至第二回收箱进行再处理为换掉瓶塞进行再次检测,直至符合出厂标准。

具体而言,本发明通过将实际贴合度D与标准贴合度D0进行比较以确定软瓶是否符合出厂标准,控制单元判定软瓶不符合出厂标准时,控制单元控制夹瓶器7将软瓶夹至第二回收箱进行再处理,软瓶符合出厂标准时,控制单元控制夹瓶器7将软瓶夹至待包装箱进行处理。从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

具体而言,所述控制单元判定瓶身符合出厂标准时,控制单元控制超声波发射器1发射超声波至瓶口,超声波穿过瓶底至示波器6形成超声波图像,控制单元对超声波图像进行分析得到瓶口与瓶身的缝隙大小并将其设置为实际缝隙大小Q,设置完成时,控制单元将实际缝隙大小Q与预设缝隙大小进行比较以确定瓶口的实际贴合度D;

其中,所述控制单元还设置有预设缝隙大小,包括第一预设缝隙大小Q1,第二预设缝隙大小Q2和第三预设缝隙大小Q3,其中,Q1<Q2<Q3;

若Q<Q1,所述控制单元计算实际贴合度D,设定D=Q×ζ1;

若Q1≤Q<Q2,所述控制单元计算实际贴合度D,设定D=Q×ζ2;

若Q2≤Q<Q3,所述控制单元计算实际贴合度D,设定D=Q×ζ3;

若Q≥Q3,所述控制单元计算实际贴合度D,设定D=Q×ζ4;

其中,ζi表示贴合度第i计算参数,设定i=1,2,3,4,ζ1<ζ2<ζ3<ζ4且ζ1+ζ2+ζ3+ζ4=1。

具体而言,本发明通过将实际缝隙大小Q与预设缝隙大小进行比较以确定瓶口的实际贴合度D,贴合度计算参数的设置旨在提高计算的准确率,从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

具体而言,所述控制单元判定需要结合密封性差值来确定瓶身是否符合出厂标准时,控制单元计算密封性差值A,计算完成时,控制单元将密封性差值A与标准密封性差值A0进行比较以确定瓶身是否符合出厂标准,控制单元判定瓶身不符合出厂标准时,控制单元控制夹瓶器7将该软瓶夹至第一回收箱进行再处理;

若A≤A0,所述控制单元判定瓶身不符合出厂标准;

若A>A0,所述控制单元判定瓶身符合出厂标准。

本实施例中,标准密封性差值A0通过控制单元设置。

具体而言,本发明通过将密封性差值A与标准密封性差值A0进行比较以确定瓶身是否符合出厂标准,控制单元判定瓶身不符合出厂标准时,控制单元控制夹瓶器7将该软瓶夹至第一回收箱进行再处理,从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

具体而言,所述控制单元判定需要结合密封性差值来确定瓶身是否符合出厂标准时,控制单元计算密封性差值A,其计算公式如下:

A=(R2-R1)×[(R2-R)/(R-R1)];

式中,R表示瓶身的密封性指数,Ri表示第i预设密封性,设定i=1,2。

具体而言,所述软瓶出厂时,所述控制单元获取第二反射板42的接收强度并将其设置为实际接收强度P,设置完成时,控制单元将实际接收强度P与预设接收强度进行比较以确定密封性计算参数;

其中,所述控制单元还设置有预设接收强度和密封性计算参数,所述预设接收强度包括第一预设接收强度P1,第二预设接收强度P2和第三预设接收强度P3,其中,P1<P2<P3;所述密封性计算参数包括密封性第一计算参数δ1,密封性第二计算参数δ2,密封性第三计算参数δ3和密封性第四计算参数δ4,其中,δ1<δ2<δ3<δ4且δ1+δ2+δ3+δ4=2;

若P<P1,所述控制单元判定密封性计算参数为δ1;

若P1≤P≤P2,所述控制单元判定密封性计算参数为δ2;

若P2≤P≤P3,所述控制单元判定密封性计算参数为δ3;

若P≥P3,所述控制单元判定密封性计算参数为δ4。

具体而言,本发明通过将实际接收强度P与预设接收强度进行比较以确定密封性计算参数进而通过预设公式得到瓶身的实际密封性R,密封性计算参数的设置旨在提高计算的准确率。从而能够通过超声波扫描和超声波成像对软瓶进行出厂检测,对瓶身的密封性进行检测能够快速将瓶身的缺陷找到,对瓶口的贴合度进行检测,能够保证瓶塞在后续使用中干净卫生且不会脱落,在检测过程汇总,在瓶身符合出厂标准的情况下再对瓶口进行检测,现对于现有技术中分开检测而言,能够一次检测到位,有效节省了检测时间。

具体而言,所述控制单元确定密封性计算参数为δi时,控制单元计算瓶身的实际密封性R,设定i=1,2,3,4,

当i=1时,设定R=P×[P/(P1-P)]×δ1;

当i=2时,设定R=P×[(P2-P)/(P-P1)]×δ2;

当i=3时,设定R=P×[(P3-P)/(P-P2)]×δ3;

当i=4时,R=P×[(P-P3)/P3]×δ4;

其中,P表示第二反射板42的接收强度,Pj表示第j预设接收强度,设定j=1,2,3。

具体而言,所述软瓶出厂时,所述控制单元控制超声波扫描单元3发射超声波至所述第一反射板41,超声波经过所述第一反射板41后反射至所述第二反射板42,第二反射板42上的接收器5接收该第一反射板41反射的超声波,控制单元对接收器5接收的超声波强度进行分析得到第二反射板42的接收强度P。

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

- 一种软瓶专用检测系统

- 一种胶粘剂专用挤压式软瓶