一种用于追踪纹理复制效果的方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明属于精密纹理模具制造技术领域,尤其涉及一种用于追踪纹理复制效果的方法。

背景技术

随着汽车工业的高速发展,人们对内饰皮革纹理的要求也进一步提升。搪塑表皮由于其柔软的触感,细腻的纹理图案和适中的成本越来越多的应用到中低档车型中。搪塑模具制造的工艺流程包括基准木模加工、皮革贴合、硅橡胶翻模、环氧树脂翻模、环氧树脂模修整、二次硅橡胶翻模和环氧树脂翻模、环氧树脂膜导电处理及电铸、电铸模脱离与后续处理等,原料经过搪塑成型后得到与原始皮革纹理相同的皮革制品。

在上述搪塑模具制造及皮革成型过程中,原始纹理经过多次翻模,会造成成型表皮纹理结构信息的损失,最终成型效果不好往往会造成中间一系列模具的浪费。目前的检测手段多是采用直接接触式测量仪器对原始皮革与加工出的搪塑表皮进行测量比较,由于检测信息不完整,二维参数自身存在的偏差,以及高分子材料进行接触式测量时可能产生的应变,导致不能精确检测搪塑表皮对原始纹理的复制效果,同时由于只对原始材料及最终成型产品进行检测,故不能追踪各步骤翻模模具的翻模效果。

发明内容

本发明实施例的目的在于提供一种用于追踪纹理复制效果的方法,旨在解决背景技术中提出的问题。

本发明实施例是这样实现的,一种用于追踪纹理复制效果的方法,包括以下步骤:

称取橡胶基料、交联剂、染色剂;其中,所述交联剂为聚甲基氢硅氧烷,所述染色剂的粒径为24~50nm;

将橡胶基料、染色剂、交联剂进行混合,得到混合物;

将上述混合物置于不同带有纹理的模具表面的相应位置进行翻印,得到不同的橡胶模型;

采用非接触式测量方式原位采集不同的橡胶模型的翻印纹理区域的三维图像,并根据三维图像计算得到不同模具纹理之间的特征损失率,以评价纹理的复制效果。

作为本发明实施例的一个优选方案,所述橡胶基料包括乙烯基硅油、含氢硅油和催化剂;所述橡胶模型具体包括以下按照重量份计的原料:乙烯基硅油30-60份、含氢硅油30-60份、交联剂5-12份、染色剂0.1-8份、催化剂0.5-5份。

作为本发明实施例的另一个优选方案,所述橡胶模型包括以下按照重量份计的原料:乙烯基硅油40-50份、含氢硅油40-50份、交联剂8-10份、染色剂1-5份、催化剂1-2份。

作为本发明实施例的另一个优选方案,所述聚甲基氢硅氧烷的含氢量为1%~3%。

作为本发明实施例的另一个优选方案,所述染色剂为染色填料,具体为粉状的炭黑或苯胺。

作为本发明实施例的另一个优选方案,所述催化剂为铂催化剂。

作为本发明实施例的另一个优选方案,翻印的方法包括以下步骤:

将上述混合物倒在带有纹理的模具表面并记录翻印的准确位置,接着进行脱泡处理后,得到含精细纹理的橡胶模型。

作为本发明实施例的另一个优选方案,脱泡处理是在0.05~0.1MPa的环境下进行;固化处理的温度为10~30℃。

作为本发明实施例的另一个优选方案,根据三维图像计算得到不同模具纹理之间的特征损失率的步骤,具体包括:

提取不同的橡胶模型对应的三维图像的纹理特征;所述纹理特征包括纹理高度起伏参数和/或纹理倾斜取向参数;

根据纹理特征计算不同模具纹理之间的特征损失率;

根据特征损失率评价纹理的复制效果。

本发明实施例提供的一种用于追踪纹理复制效果的方法,所采用的橡胶模型为双组分加成型室温硫化硅橡胶,因为该橡胶模型没有小分子产物,故其固化收缩率小于1%,且其在模具表面固化前粘度在6000-8500mPa·s之间,能较为稳定地附着在模具表面。另外,该橡胶模型制作方便,脱模力较小,体积收缩率低,粘度适中,提高了原位翻印纹理的可操作性,且该橡胶模型固化后不透光,能减少激光光束的损耗,同时满足纹理翻印的可靠性和激光观察的有效性。采用同种硅橡胶模型对纹理进行翻印保证了检测材料的统一性,并且非接触式检测方法有效避免了后续检测过程可能产生的形变测量误差。其中,本发明实施例添加的染色剂既可以染色又具有一定的粘度,使得橡胶模型原料既能在模具表面有一定附着力,又保证能复制纹理且方便后面的激光观察(而现有普通的不加填料的橡胶没有固化的时候粘度又小固化后又透明,无法实现激光观察,填料加的多了体系粘度会很大并且表面非常粗糙);另外,本发明实施例添加的聚甲基氢硅氧烷,既可以作为交联剂又能起到润滑的作用,从而可以使得染色剂混合的更均匀。

综上所述,本发明实施例提供的橡胶模型不仅能检测搪塑表皮产品对原始纹理的复制效果,还可以准确追踪搪塑模具制造过程中各个步骤模具纹理的复制效果,以指导改进模具制造工艺过程以及节省成本。

附图说明

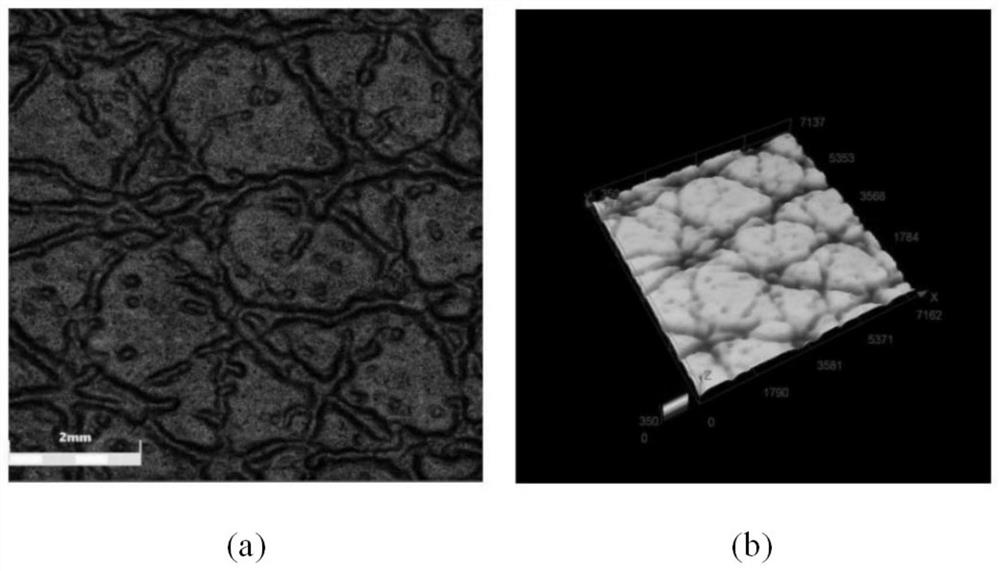

图1为纹理模与对应橡胶模型的原位数码图像;其中,图1中的a为纹理模的原位数码图像,图1中的b为橡胶模型的原位数码图。

图2为激光共聚焦显微镜采集的二维及三维纹理图像;其中,图2中的a为二维纹理图像,图2中的b为三维纹理图像。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的一个实施例中,提供了一种用于追踪纹理复制效果的方法,其具体包括以下步骤:

S1、将乙烯基硅油、含氢硅油、染色剂按一定比例混合,用电动搅拌机转速为60~120r/min搅拌3~5min后,再加入交联剂和催化剂,继续搅拌1-2min,得到混合物。其中,为了使橡胶模型固化后能统一进行光学检测,要求橡胶模型不透光,故染色剂可以采用染色填料,具体可以选择但不限于粉状碳黑、粉状苯胺(黑)等,也可以为其他具有同等效果的染色填料;同时,为了使橡胶模型固化前具有适中的粘度,以便既能保证纹理翻印的可靠又能避免粘度过低导致未固化的橡胶流出指定区域,所选染色填料粒径为24~50nm,添加量在1%~5%之间。另外,交联剂可以选择含氢量为1%~3%的聚甲基氢硅氧烷,催化剂可以选择含量为3000ppm的铂催化剂、金催化剂或具有同等效果的其他催化剂。

S2、将上述混合物倒在表面含有纹理的模具表面,放入真空度为0.05~0.1MPa的真空箱内5~10min进行脱泡处理;然后将混合物及模具置于10~30℃条件下固化处理5~10h,待其完全固化后脱模,完成橡胶模型的翻印,得到具有与模具纹理相反纹理的橡胶模型。具体的,本发明中,翻印区域尽量选择较平整区域,有利于橡胶固化成型和寻找原位;对于不同模具翻印的橡胶模型虽然存在阴模阳模纹理恰好互补的情况,但原位采集的信息中提取的三维参数经取绝对值后能消除阴阳模带来的影响。

S3、记录橡胶模型翻印区域,原位翻印模具表面纹理以确保不同橡胶模型翻印区域相互对应;选取不同道工序对应模具翻印的橡胶模型,在其翻印的纹理区域中原位选取基准点采集纹理的三维图像。具体的,采用三维景深激光共聚焦显微镜或三维光学轮廓仪等能达到同等目的的仪器原位采集三维形貌图像,采集面积为0.1~1cm

S4、对上述不同道工序翻印的橡胶模型中采集到的三维图像进行处理以消除采集误差,针对纹理高度起伏及倾斜取向提取纹理特征并计算,评价上述纹理翻印过程中纹理的复制效果。具体的,为了减少采集误差,对三维图像进行去毛刺处理和水平校准。提取与纹理凹凸细节及总体高度起伏有关的参数,评价上述纹理翻印过程中纹理的复制效果。定义特征损失率为:

具体的,上述方法在实际应用中的实施案例如下:

实施例1

该实施例提供了提供了一种用于追踪纹理复制效果的方法,其具体包括以下步骤:

S1、将50g乙烯基硅油、50g含氢硅油、5g粉状碳黑(平均粒径为36nm)混合并用电动搅拌机转速为90r/min搅拌4min,然后加入10g聚甲基氢硅氧烷(含氢量为2%)与2g的含量为3000ppm的Pt催化剂,继续搅拌1.5min,得到混合物。

S2、将上述混合物倒在带有纹理的模具表面并记录翻印的准确位置,在真空度为0.08MPa的真空箱内放置8min进行脱泡处理;脱泡完成后,取出装有混合物的模具放置在20℃下使橡胶缓慢固化8h,待其完全固化后脱模,完成翻印,得到含精细纹理的橡胶模型;在不同模具对应位置重复上述操作翻印出不同的橡胶模型。

S3、对于不同模具翻印出的橡胶模型,使用三维景深激光共聚焦显微镜原位采集对应区域的表面形貌信息(即三维图像),然后对所得的三维图像进行去毛刺处理和水平校准处理以消除采集误差。

S4、随后提取两组三维图像的表面均方根高度S

实施例2

该实施例提供了提供了一种用于追踪纹理复制效果的方法,其具体包括以下步骤:

S1、将50g乙烯基硅油、50g含氢硅油、5g粉状苯胺(黑,平均粒径为50nm)混合并用电动搅拌机转速为90r/min搅拌4min,然后加入10g聚甲基氢硅氧烷(含氢量为2%)与2g的含量为3000ppm的Pt催化剂,继续搅拌1.5min,得到混合物。

S2、将上述混合物倒在带有纹理的模具表面并记录翻印的准确位置,在真空度为0.08MPa的真空箱内放置8min进行脱泡处理;脱泡完成后,取出装有混合物的模具放置在20℃下使橡胶缓慢固化8h,待其完全固化后脱模,完成翻印,得到含精细纹理的橡胶模型;在不同模具对应位置重复上述操作翻印出不同的橡胶模型。

S3、对于不同模具翻印出的橡胶模型,使用三维景深激光共聚焦显微镜原位采集对应区域的表面形貌信息(即三维图像),然后对所得的三维图像进行去毛刺处理和水平校准处理以消除采集误差。

S4、随后提取两组三维图像的表面均方根高度S

实施例3

该实施例提供了提供了一种用于追踪纹理复制效果的方法,其具体包括以下步骤:

S1、将30g乙烯基硅油、60g含氢硅油、0.1g粉状碳黑(平均粒径为24nm)混合并用电动搅拌机转速为60r/min搅拌3min,然后加入5g聚甲基氢硅氧烷(含氢量为2%)与0.5g的含量为3000ppm的金催化剂,继续搅拌1min,得到混合物。

S2、将上述混合物倒在带有纹理的模具表面并记录翻印的准确位置,在真空度为0.05MPa的真空箱内放置5-min进行脱泡处理;脱泡完成后,取出装有混合物的模具放置在10℃下使橡胶缓慢固化10h,待其完全固化后脱模,完成翻印,得到含精细纹理的橡胶模型;在不同模具对应位置重复上述操作翻印出不同的橡胶模型。

S3、对于不同模具翻印出的橡胶模型,使用三维景深激光共聚焦显微镜原位采集对应区域的表面形貌信息(即三维图像),然后对所得的三维图像进行去毛刺处理和水平校准处理以消除采集误差。

S4、随后提取两组三维图像的表面均方根高度S

实施例4

该实施例提供了提供了一种用于追踪纹理复制效果的方法,其具体包括以下步骤:

S1、将60g乙烯基硅油、30g含氢硅油、8g粉状碳黑(平均粒径为48nm)混合并用电动搅拌机转速为120r/min搅拌5min,然后加入12g聚甲基氢硅氧烷(含氢量为3%)与5g的含量为3000ppm的Pt催化剂,继续搅拌2min,得到混合物。

S2、将上述混合物倒在带有纹理的模具表面并记录翻印的准确位置,在真空度为0.1MPa的真空箱内放置10min进行脱泡处理;脱泡完成后,取出装有混合物的模具放置在30℃下使橡胶缓慢固化5h,待其完全固化后脱模,完成翻印,得到含精细纹理的橡胶模型;在不同模具对应位置重复上述操作翻印出不同的橡胶模型。

S3、对于不同模具翻印出的橡胶模型,使用三维景深激光共聚焦显微镜原位采集对应区域的表面形貌信息(即三维图像),然后对所得的三维图像进行去毛刺处理和水平校准处理以消除采集误差。

S4、随后提取两组三维图像的表面均方根高度S

实施例5

该实施例提供了提供了一种用于追踪纹理复制效果的方法,其具体包括以下步骤:

S1、将40g乙烯基硅油、50g含氢硅油、1g粉状碳黑(平均粒径为36nm)混合并用电动搅拌机转速为70r/min搅拌3min,然后加入8g聚甲基氢硅氧烷(含氢量为1%)与1g的含量为3000ppm的Pt催化剂,继续搅拌1min,得到混合物。

S2、将上述混合物倒在带有纹理的模具表面并记录翻印的准确位置,在真空度为0.06MPa的真空箱内放置6min进行脱泡处理;脱泡完成后,取出装有混合物的模具放置在15℃下使橡胶缓慢固化8h,待其完全固化后脱模,完成翻印,得到含精细纹理的橡胶模型;在不同模具对应位置重复上述操作翻印出不同的橡胶模型。

S3、对于不同模具翻印出的橡胶模型,使用三维景深激光共聚焦显微镜原位采集对应区域的表面形貌信息(即三维图像),然后对所得的三维图像进行去毛刺处理和水平校准处理以消除采集误差。

S4、随后提取两组三维图像的表面均方根高度S

实施例6

该实施例提供了提供了一种用于追踪纹理复制效果的方法,其具体包括以下步骤:

S1、将50g乙烯基硅油、40g含氢硅油、5g粉状碳黑(平均粒径为36nm)混合并用电动搅拌机转速为100r/min搅拌4min,然后加入10g聚甲基氢硅氧烷(含氢量为2%)与2g的含量为3000ppm的Pt催化剂,继续搅拌1.5min,得到混合物。

S2、将上述混合物倒在带有纹理的模具表面并记录翻印的准确位置,在真空度为0.09MPa的真空箱内放置9min进行脱泡处理;脱泡完成后,取出装有混合物的模具放置在25℃下使橡胶缓慢固化7h,待其完全固化后脱模,完成翻印,得到含精细纹理的橡胶模型;在不同模具对应位置重复上述操作翻印出不同的橡胶模型。

S3、对于不同模具翻印出的橡胶模型,使用三维景深激光共聚焦显微镜原位采集对应区域的表面形貌信息(即三维图像),然后对所得的三维图像进行去毛刺处理和水平校准处理以消除采集误差。

S4、随后提取两组三维图像的表面均方根高度S

实施例7

该实施例提供了提供了一种用于追踪纹理复制效果的方法,其具体包括以下步骤:

S1、将45g乙烯基硅油、45g含氢硅油、3g粉状碳黑(平均粒径为36nm)混合并用电动搅拌机转速为90r/min搅拌4min,然后加入9g聚甲基氢硅氧烷(含氢量为2%)与1.5g的含量为3000ppm的Pt催化剂,继续搅拌1.5min,得到混合物。

S2、将上述混合物倒在带有纹理的模具表面并记录翻印的准确位置,在真空度为0.08MPa的真空箱内放置8min进行脱泡处理;脱泡完成后,取出装有混合物的模具放置在20℃下使橡胶缓慢固化8h,待其完全固化后脱模,完成翻印,得到含精细纹理的橡胶模型;在不同模具对应位置重复上述操作翻印出不同的橡胶模型。

S3、对于不同模具翻印出的橡胶模型,使用三维景深激光共聚焦显微镜原位采集对应区域的表面形貌信息(即三维图像),然后对所得的三维图像进行去毛刺处理和水平校准处理以消除采集误差。

S4、随后提取两组三维图像的表面均方根高度S

实施例8

该实施例提供了提供了一种用于追踪纹理复制效果的方法,其具体包括以下步骤:

S1、将45g乙烯基硅油、45g含氢硅油、3g粉状苯胺(黑,平均粒径为50nm)混合并用电动搅拌机转速为90r/min搅拌4min,然后加入9g聚甲基氢硅氧烷(含氢量为2%)与1.5g的含量为3000ppm的金催化剂,继续搅拌1.5min,得到混合物。

S2、将上述混合物倒在带有纹理的模具表面并记录翻印的准确位置,在真空度为0.08MPa的真空箱内放置8min进行脱泡处理;脱泡完成后,取出装有混合物的模具放置在20℃下使橡胶缓慢固化8h,待其完全固化后脱模,完成翻印,得到含精细纹理的橡胶模型;在不同模具对应位置重复上述操作翻印出不同的橡胶模型。

S3、对于不同模具翻印出的橡胶模型,使用三维景深激光共聚焦显微镜原位采集对应区域的表面形貌信息(即三维图像),然后对所得的三维图像进行去毛刺处理和水平校准处理以消除采集误差。

S4、随后提取两组三维图像的表面均方根高度S

为了验证橡胶模型的可用性,将按照上述实施例1提供的方法得到的不同橡胶模型的参数及特征损失率进行测定,其结果如表1所示。

表1

另外,按照上述实施例1提供的方法得到的纹理模与对应橡胶模型的原位数码图像如附图1所示,上述实施例1中激光共聚焦显微镜采集的二维及三维纹理图像如附图2所示。其中,图1中的a为纹理模的原位数码图像,图1中的b为橡胶模型的原位数码图。图2为激光共聚焦显微镜采集的二维及三维纹理图像;其中,图2中的a为二维纹理图像,图2中的b为三维纹理图像。

综上所述,本发明实施例提供的橡胶模型制作方便,脱模力较小,体积收缩率低,粘度适中,提高了原位翻印纹理的可操作性,且该橡胶模型固化后不透光,能减少激光光束的损耗,同时满足纹理翻印的可靠性和激光观察的有效性。采用同种硅橡胶模型对纹理进行翻印保证了检测材料的统一性,并且非接触式检测方法有效避免了后续检测过程可能产生的形变测量误差。因此,本发明实施例提供的橡胶模型不仅能检测搪塑表皮产品对原始纹理的复制效果,还可以准确追踪搪塑模具制造过程中各个步骤模具纹理的复制效果,以指导改进模具制造工艺过程以及节省成本。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种用于追踪纹理复制效果的方法

- 一种用于智能评价美食复制效果的方法和系统