一种降低酸性硝基苯碱耗的方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明属于有机合成技术领域,具体涉及一种降低酸性硝基苯碱洗过程中碱耗的方法。

背景技术

目前,国内硝基苯的生产工艺是将酸性苯与混酸按一定比例同时加到硝化锅中连续硝化反应,反应后物料经碱中和、水洗、精制制得硝基苯成品。苯在混酸作用下除了生成酸性硝基苯外还产生少量的硝基酚。酸性硝基苯洗涤过程是用一定浓度的碱液中和硝基苯中的余酸,并使硝基酚与碱反应生成酚盐溶于水中,再进行一次水洗,从而实现脱酸和脱酚的目的。

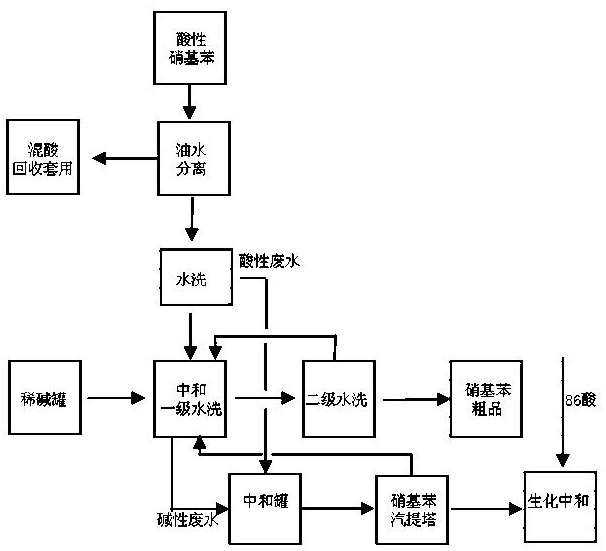

上述的生产过程中碱中和、水洗习惯上称为硝基苯洗涤过程,洗涤后需将有机相和无机相进行分离。有机相为粗硝基苯,精制后得到产品。无机相为碱性废水,经汽提、浓度为86%硫酸(简称86酸)中和,再经生化处理达标排放。酸性硝基苯碱洗、水洗工艺流程图见附图1。

国内外硝基苯洗涤有三种方法。第一种是多釜串联洗涤。其流程是先水洗,再碱洗,然后再水洗。所用装置为多台搅拌反应釜串联使用,一般为三釜串联。此种生产方法设备台数多、投资高、占地面积大、能耗高,操作控制复杂,洗涤效果不易保证。还有一种类似方法也是先水洗,然后碱洗,再水洗。比如CN106278902B《一种降低粗硝基苯中钠盐含量的方法》。所用水洗及碱洗反应器为管式静态混合器;水洗和碱洗分离器采用纤维滤芯分离器、特殊板组分离器或组合分离器。由于经常堵塞,目前该工艺已经停止使用,仍旧恢复碱洗、水洗工艺。

第二种是多喷射器串联喷射洗涤,喷射洗涤的脱酸、脱酚效果好,但操作弹性小,无法在较宽产量范围内进行操作,另外,喷射洗涤是靠高速流动的水和碱水来抽吸粗硝基苯,故水消耗量大、能耗高,且每级喷射后均需设置分离器;另外,喷射洗涤容易使水和洗涤物形成乳化。洗涤物乳化后,需较大的分离器或需采用破乳操作,因而增加了设备投资和操作费用。

第三种是管道式并流洗涤。比如CN1757630A《硝基苯洗涤生产装置和洗涤生产方法》。在硝化混合液分离器与洗涤废水分离器之间装设粗硝基苯洗涤器,洗涤器为管式洗涤器。与釜式串联洗涤相比,管式洗涤器是静设备,节省了能耗,耗水量减少。存在的问题主要是酸性硝基苯没有先经过水洗,残留的混酸需要消耗大量的液碱,洗涤效果不理想,造成粗硝基苯中钠盐和酚盐含量过高,另外仍然需要体积较大的废水分离器,占地面积较大。

这几种洗涤方式主要缺点是碱耗高,洗涤不彻底,造成粗硝基苯中钠盐和酚盐含量过高。这些盐在精制过程中会在预热器和初馏塔、精馏塔内富集,一方面造成堵塞需要用蒸汽煮洗,消耗蒸汽的同时增加废水量;另一方面由于酚盐的易爆性,系统存在安全隐患。所以提高碱洗、水洗效果,降低液碱消耗量是降低粗硝基苯中的钠盐含量及碱性废水中无机盐总量至关重要的过程。

通过大量实验我们发现,①由于物料在分离器中停留时间不充分,分去混酸后的酸性硝基苯中仍然有一定体积的混酸可沉降分离。通过分离器分离,可将残留的混酸进一步分离回收套用;这样总的碱耗可降低20%左右。②分离后的酸性硝基苯通过水洗洗涤器后,可进一步洗去酸性硝基苯中残留的混酸,这样总的碱耗又可进一步降低20%左右。

发明内容

本发明的目的是提供一种降低酸性硝基苯碱耗的方法。本发明的另一目的是从源头降低硝基苯成品中钠盐含量和碱性硝基苯废水中无机盐含量,同时后期碱性硝基苯废水的中和也减少了86酸的消耗。

本发明是通过以下技术方案实现降低酸性硝基苯碱耗,其特征是在硝化混合液分离器与碱洗设备之间装设分离器和水洗洗涤器,在汽提塔前加装废水中和罐。

本发明一种典型的方法,是按以下步骤进行:

A,在硝化混合液分离器与碱洗设备之间加装分离器和水洗洗涤器。将酸性硝基苯中仍然残留的可分离的混酸离心分离或者沉降分离,分出的混酸回收套用。然后将分离后的酸性硝基苯进行水洗;

B,水洗后酸性硝基苯再经过碱洗、水洗得粗硝基苯;

C,在汽提塔前加装废水中和罐,将步骤A水洗后的酸性废水与步骤B碱洗废水中和,再经硝基苯汽提塔汽提,回收的硝基苯返回碱洗器。

所述的方法,步骤A中,分离器为离心式油水分离器,还包括无动力高效油水分离器、全自动油水分离器。

所述的方法,步骤A中,水洗洗涤器为逆流离心萃取器,还包括管式洗涤器,釜式洗涤器。

所述的方法,步骤A中,酸性硝基苯中仍然残留的可分离的混酸体积含量为0.2~6.5%。

所述的方法,步骤A中,酸性硝基苯中仍然残留的可分离的混酸体积含量为0.5~1.2%

所述的方法,步骤A中,所述水洗洗涤器中酸性硝基苯与水的体积比为1:2~5:1。

所述的方法,步骤B中,述碱洗过程中碱液为氢氧化钠溶液,氢氧化钠溶液的质量分数为0.1~1%,碱液与酸性硝基苯体积比为5:1~1:5。

所述的方法,步骤B中,所述水洗过程,水与酸性硝基苯体积比为5:1~1:5。

本发明方法简单,操作简便,一方面降低了酸性硝基苯碱洗过程中总的碱耗;另一方面,水洗后的酸性废水可用于碱性硝基苯废水的中和,降低86酸消耗;再一方面,从源头降低硝基苯成品中的钠盐和碱性废水中无机盐总量。本发明与现有工艺相比总的碱耗降低40%,具有良好的经济效益和社会效益。

本发明的有益效果:

1.本发明将工业化硝基苯生产中酸性硝基苯中仍然残留的可分离的余酸彻底分离并回收套用,总的液碱消耗将降低20%左右;

2.本发明将分离余酸后的酸性硝基苯先经过水洗再进行碱洗,又可进一步洗出大量残留的混酸,使得酸性硝基苯总的碱耗进一步降低20%左右;

3.通过上述两个步骤,酸性硝基苯总的碱耗降低40%左右。洗出的酸性废水可用于后期碱性硝基苯废水的中和,节省85~99%左右的86酸;

4.与此同时,通过上述两个步骤,本发明还能从源头降低硝基苯成品中钠盐含量,提高产品品质,同时也大幅减少硝基苯废水中总的无机盐含量。

附图说明

图1为现有的酸性硝基苯碱洗、水洗工艺流程示意图。

图2为本发明实施例方法酸性硝基苯碱洗、水洗工艺流程示意图。

图3为本发明实施例方法中分离器和水洗器的连接示意图。

具体实施方式

下面结合实施例和附图对本发明处理方法加以详细说明。

以下实施例的流程参考附图2,按以下步骤进行:

A,在硝化混合液分离器与碱洗设备之间加装分离器和水洗洗涤器。将酸性硝基苯中仍然残留的可分离的混酸离心分离或者沉降分离,分出的混酸回收套用。然后将分离后的酸性硝基苯进行水洗;

B,水洗后酸性硝基苯再经过碱洗、水洗得粗硝基苯;

C,在汽提塔前加装废水中和罐,将步骤A水洗后的酸性废水与步骤B碱洗废水中和,再经硝基苯汽提塔汽提,回收的硝基苯返回碱洗器。

实施例1

在硝化混合液分离器与碱洗设备之间加装分离器和水洗洗涤器。分离器为离心式油水分离器,水洗器为逆流离心萃取器,见附图3。将原酸性硝基苯进一步通过经过离心式油水分离器进行强化分离。分出的混酸回收套用,其体积为酸性硝基苯总体积的0.78%。分出的酸性硝基苯再经水洗器进行水洗,酸性硝基苯与水的体积比为2:1。混酸洗出率为70%。

实施例2

与实施例1相同,区别在于原酸性硝基苯中残留的混酸含量不同,水洗时酸性硝基苯与水的体积比为1:1。试验结果:分出的混酸体积为酸性硝基苯总体积的0.99%;混酸洗出率为88%。

实施例3

与实施例1相同,区别在于原酸性硝基苯中残留的混酸含量不同,水洗时酸性硝基苯与水的体积比为1:2。试验结果:分出的混酸体积为酸性硝基苯总体积的0.83%;混酸洗出率为94%。

实施例4

与实施例1相同,区别在于原酸性硝基苯中残留的混酸含量不同,水洗时酸性硝基苯与水的体积比为2.5:1。试验结果:分出的混酸体积为酸性硝基苯总体积的1.02%;混酸洗出率为64%。

实施例5

与实施例1相同,区别在于原酸性硝基苯中残留的混酸含量不同,水洗时酸性硝基苯与水的体积比为3:1。试验结果:分出的混酸体积为酸性硝基苯总体积的0.85%;混酸洗出率为59%。

实施例6

与实施例1相同,区别在于原酸性硝基苯中残留的混酸含量不同,水洗时酸性硝基苯与水的体积比为4:1。试验结果:分出的混酸体积为酸性硝基苯总体积的0.96%;混酸洗出率为51%。

实施例7

与实施例1相同,区别在于原酸性硝基苯中残留的混酸含量不同,水洗时酸性硝基苯与水的体积比为5:1。试验结果:分出的混酸体积为酸性硝基苯总体积的1.08%;混酸洗出率为46%。

- 一种降低酸性硝基苯碱耗的方法

- 一种系统降低拜耳法过程碱耗并提高过程效率的方法