一种大型吊装作业设备作业智能监控方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及到一种大型吊装作业设备的控制方法,尤其是指一种大型吊装作业设备作业智能监控方法,该种大型吊装作业设备作业智能监控方法可以根据作业环境的各种因素的监测快速准确的判断各种因素对大型吊装作业设备作业的影响,并在出现风险时进行预警或停止作业;属于高空作业设备控制技术领域。

背景技术

随着工业技术的不断进步,基础设施大规模建设也越来越多,大型的高空作业也越来越多,大量超高工程建设项目的开展,促使超高吊装作业的需求也不断增加;大型吊装服务主要应用于海洋工程装备、电力建设、航天工程、基础建设、煤化工、石油化工、冶金建设等下游行业,其吊装的高度已经超过了120米。

但是这种超高的吊装作业,随着高度的增加,吊装的各种风险也越来越大;不安全的因素很多,包括空间碰撞、超重负载,以及环境风速的影响因素等,这些都可能导致大型吊装作业设备作业出现风险,因此需要加以预防。目前关于这些风险的预防主要通过人工的判断,虽也有人提出了一些监控措施,但都十分单一,缺乏系统性,尤其在智能判断方面缺乏研究,但是这些影响的因素,不加以注意,很容易造成事故的发生,因此很有必要加以改进。

通过专利检索没发现有与本发明相同技术的专利文献报道,但有与本发明有一定关系的论文和专利文献报道,主要有以下几个:

1、专利号为CN201921206620.5,名称为“大型机械合作吊装数据预警装置”,申请人为:中铁四局集团第二工程有限公司;中铁四局集团有限公司的实用新型专利,该专利公开了一种大型机械合作吊装数据预警装置,用于多台吊机的吊装作业中,包括在每台吊机机架上设置的外部环境检测传感器、在每台吊机吊钩上设置的力矩传感器和测距传感器、在每台吊机操作室前部设置的摄像头,还包括单片机、显示模块、预警值预设模块、存储器、无线传输模块、移动客户端和报警模块,所述外部环境检测传感器包括天气感应传感器、风速传感器和温度传感器;各摄像头及各传感器分别与所述单片机连接,所述单片机与所述显示模块连接,所述预警值预设模块、存储器、报警模块分别与单片机连接,所述报警模块与所述显示模块连接,所述移动客户端通过无线传输模块与单片机连接;每台吊机上设置的摄像头及多个传感器用于分别采集天气、风速、温度、受力值、起吊距离及图像信息数据并将各项数据发送至单片机,预警值预设模块用于分别设置各吊机作业过程中所能承受的最大风速值、以及各吊机吊钩的受力极限值,单片机用于对采集的每台吊机的各项数据进行整理、并将整理后的各吊机的数据通过显示模块分别显示,同时将采集的每台吊机的风速和受力值分别与预警值预设模块预设的对应预警值进行比较,设置的预警值和比较结果均通过显示模块进行显示,当采集的数据超出预警值时,单片机向报警模块发送报警信号并通过显示模块显示报警消息,并且单片机将采集的数据信息、预警值信息、比较信息以及报警信息存储于存储器的同时还通过无线传输模块发送至移动客户端。该专利虽然涉及到了风速的监测,但并未对风速对吊装的影响做仔细分析,也为提出具体针对风速的监控进行预警处理。

2、专利号为CN201911042103.3,名称为“一种顾及风速影响的建筑施工塔吊机防碰撞预警系统”,申请人为:北京建筑大学的发明专利,该专利公开了一种顾及风速影响的建筑施工塔吊机防碰撞预警系统,包括防碰撞预警中央处理装置和多台建筑施工塔吊机,防碰撞预警中央处理装置包括:第一塔吊机横臂高度确定单元模块和第二塔吊机横臂高度确定单元模块,确定第一塔吊机的横臂高度H1和第二塔吊机的横臂高度H2;横臂高度比较单元模块,比较H1和H2,将横臂高度较低的塔吊机确定为低高度塔吊机,将横臂高度较高的塔吊机确定为高高度塔吊机;吊绳位置确定单元模块,确定高高度塔吊机的吊绳的位置;横臂位置确定单元模块,确定低高度塔吊机的横臂的位置;空间距离确定单元模块,确定吊绳与横臂的空间距离;报警指示单元模块,当空间距离小于防碰撞距离时,指示第一和第二塔吊机的报警装置进行报警。该专利虽然主要是考虑风速对吊装作业的影响,但是仍主要是基于现有的风速限定值从防止碰撞的结构方面来考虑的;缺乏对不同风速对吊装作业影响的考虑。

3、专利号为CN201720420684.X,名称为“应用于塔吊的安全施工预警系统”,申请人为:武汉常阳信息技术有限公司的实用新型专利,该专利公开了一种应用于塔吊的安全施工预警系统,包括用于检测起吊机构的起吊重量的重量传感器、用于检测塔吊的工作幅度的幅度传感器、用于检测塔身倾斜角度的倾角传感器、用于检测塔身顶端的风速的风速传感器、用于检测塔吊吊臂的升起高度的高度传感器、用于检测塔吊的回转角速度的陀螺仪,驾驶室监测预警终端包括控制主机、显示屏和声光报警器;控制主机和显示屏安装在塔吊的驾驶室内,声光报警器安装在驾驶室的外壁上。各传感器可将各自检测数据即时发送到控制主机上,控制主机可对接收到的数据进行分析,当有数据超出预设值时控制声光报警器发出声光报警,同时将报警信息显示在显示屏上,及时提醒操作司机,使司机能及时对危险情况做出处理。该专利虽也提到了风速,但也只是作为一个控制因素在考虑,并未提出如何考虑不同风速、风向的影响。

通过对上述这些专利的仔细分析,这些专利虽然分别涉及了智能监控吊装作业的研究,也提出了一些对智能控制吊装作业的分析处理方案,但通过仔细分析,该些专利对都只是简单地将一些个别条件作为一个影响因素在考虑,尚未提出如何针对系统的环境影响,和不同设备条件进行智能预判,以避免各种环境因素对吊装作业的影响,因此在实际应用过程中仍会出现前面所述的问题,所以仍有待进一步加以研究改进。

发明内容

本发明的目的在于针对现有对大型吊装作业设备在吊装作业中考虑环境综合影响所进行处理存在局限性,缺少对各种环境因素,以及本身设备因素考虑的不足,提出一种新的大型吊装作业设备作业智能监控方法,该种大型吊装作业设备作业智能监控方法能对吊装作业的各种环境因素,以及各种设备因素都加以综合考虑,有效地提高大型吊装作业设备运行的稳定性和可靠性。

为了达到这一目的,本发明提供了一种大型吊装作业设备作业智能监控方法,在大型吊装作业设备上分别安装防碰撞预警装置、超载预警装置和风速预警装置,通过防碰撞预警装置、超载预警装置和风速预警装置分别采集大型吊装作业设备作业时的位置、起吊重量数据和环境风速信号,再将所采集的位置、起吊重量数据和环境风速信号送到作业监控系统,通过分析比对,智能确定大型吊装作业设备作业时的安全性,实现大型吊装作业设备作业智能监控。

进一步地,所述的通过防碰撞预警装置、超载预警装置和风速预警装置分别采集大型吊装作业设备作业时的位置、起吊重量数据和环境风速信号是在大型吊装作业设备的多个位置分别设置距离检测传感器,由多个位置的距离检测传感器分别采集所对应部分的位置信号,并将所采集的位置信号发送至监控系统进行位置识别,监控系统根据交叉作业范围所要求的安全探测距离和预警距离来进行比对分析,且在不同的距离范围内由报警系统发出不同的警报信号进行多重警报,防止多台吊机之间发生碰撞。

进一步地,所述的由多个位置的距离检测传感器分别采集所对应部分的位置信号是在大型吊装作业设备的起重臂臂杆上根据交叉作业范围均匀设置四组探测装置,分别为第一组探测装置、第二组探测装置、第三组探测装置和第四组探测装置;第一组探测装置包括第一雷达传感器和第五雷达传感器、第二组探测装置包括第二雷达传感器和第六雷达传感器、第三组探测装置包括第三雷达传感器和第七雷达传感器、第四组探测装置包括第四雷达传感器和第八雷达传感器,通过多个雷达传感器所构成的四组探测装置采集大型吊装作业设备作业时各部分的实时位置,并将每一个雷达传感器所采集的数据发送至监控系统装置,通过监控系统装置的比对分析,确认是否存在发生碰撞的风险,并根据风险的大小实时进行报警和停止作业报警。

进一步地,所述的在不同的距离范围内由报警系统发出不同的警报信号进行多重警报是指多个位置的距离检测传感器所检测的距离范围由监控系统判定是安全探测距离和预警距离,在达到预警距离,则通过监控系统按照不同的距离范围内由报警系统发出不同的警报信号进行多重警报;当相邻吊机之间的距离小于所确定的极限值值时,监控系统将停止臂架向相邻吊机的一侧回转作业。

进一步地,所述的多重警报具体为三重警报,分别为在15m、10m和3.5m时分别发出警报,且当发出3.5m警报时,起重臂停止并向相邻物体一侧回转作业。

进一步地,所述的通过防碰撞预警装置、超载预警装置和风速预警装置分别采集大型吊装作业设备作业时的位置、起吊重量数据和环境风速信号是在大型吊装作业设备上设置重量传感器及幅度传感器,实时采集吊机起吊重量数据,并设置与所述重量传感器及幅度传感器信号连接的主机系统,所述主机系统包括设置在操作室内显示屏和报警系统,实时显示吊机当前作业重量,与最大起重重量进行比较,当起重负荷率≥90%时,报警系统报警;当起重负荷率超过对应幅度的规定值的100%时,主机系统自动停止向上提升及增幅动作,只允许下降及减幅动作。

进一步地,所述的重量传感器包括三滑轮式传感器和板环式传感器;三滑轮式传感器设置在定滑轮系上;板环式传感器设置在卷筒的轴承支座上;通过设置在定滑轮系上的三滑轮式传感器和/或设置在卷筒的轴承支座上的板环式传感器检测所述吊机起重重量。

进一步地,当重量传感器为三滑轮式传感器时,所述三滑轮式传感器通过安装架固定安装在臂架上,与吊机上的滑轮系配合,用于吊机起吊重物的钢绳穿过所述三滑轮式传感器。

进一步地,所述的通过防碰撞预警装置、超载预警装置和风速预警装置分别采集大型吊装作业设备作业时的位置、起吊重量数据和环境风速信号是在大型吊装作业设备的顶端和/或底部安装风速测量仪,并将风速测量仪所检测到的风速信号通过导线或无线传送到风速监控信息处理系统,对现场作业区域风速信息进行实时监控,风速监控信息处理系统根据吊机安全操作规程要求设定风速预警值及极限值,分别在风速预警值及极限值向操作人员发出预警或停止作业信息,及时停止危险环境下作业。

进一步地,所述的在大型吊装作业设备的顶端和/或底部安装风速测量仪是在大型吊装作业设备的顶端安装风速测量仪,或在大型吊装作业设备的底部空旷位置安装风速测量仪;或在大型吊装作业设备的顶端和大型吊装作业设备的底部空旷位置分别同时安装风速测量仪;通过风速测量仪实时检测安装风速测量仪位置的风速信号,并通过传感器采集风速测量仪的风速信号,传送到风速监控信息处理系统,进行风险识别。

进一步地,所述的将风速测量仪所检测到的风速信号通过导线或无线传送到风速监控信息处理系统,由风速监控信息处理系统根据设定的风速预警或停止条件进行识别,当出现风速达到预警条件时进行预警,当出现风速达到停止条件时进行报警并停止作业;经过风速监控信息处理系统处理后的监控信息,通过显示屏显示所处状态,同时将处理结果发送到大型吊装作业设备的操作人员的手机上,让大型吊装作业设备的操作人员知晓大型吊装作业设备当前所处的状态。

进一步地,所述的在大型吊装作业设备的顶端和大型吊装作业设备的底部空旷位置分别同时安装风速测量仪是在大型吊装作业设备的提升滑轮顶部设置第一风速测量仪,同时在大型吊装作业设备的底部周围的任意空旷位置上也设置第二风速测量仪;由第一风速测量仪采集大型吊装作业设备的提升滑轮位置的风速信号,由第二风速测量仪采集大型吊装作业设备的底部周围的风速信号;再通过传感器分别采集第一风速测量仪和第二风速测量仪的风速信号,通过有线或无线信号将二路风速信号同时传输到风速监控信息处理系统,由风速监控信息处理系统对二路风速信号进行处理。

进一步地,所述的由风速监控信息处理系统对二路风速信号进行处理是将第一风速测量仪采集的风速信号设为高层风速信号,将第二风速测量仪采集的风速信号为低层风速信号,通过将高层风速信号和低层风速信号进行矢量叠加,形成综合风速信号,通过综合风速信号判定风速对大型吊装作业设备的作业影响度,从而确定是否达到预警或停止作业的条件。

进一步地,所述的风速信号包括风速的大小及其方向,在进行高层风速信号和低层风速信号进行矢量叠加时,应根据高层风速信号和低层风速信号的大小及矢量方向进行三维空间叠加,形成综合风速信号,并将综合风速信号作为监控风速的判定值。

进一步地,所述的风速预警值及极限值设置需要根据大型吊装作业设备的种类和型号所确定,确定原则为大型吊装作业设备吊装作业范围越高预警和停止作业的风速预警值及极限值越低;风速预警值为3-4级;停止作业值为5-7级,在风速预警值及极限值向操作人员发出预警或停止作业信息。

进一步地,所述的在风速预警值及极限值向操作人员发出预警或停止作业信息是在大型吊装作业设备作业控制室内设置风速监控信息处理系统,风速监控信息处理系统设有信息处理单元、控制输出单元、信息存储单元、信息显示单元、信息导出接口单元,并预留远程传输单元的接口;通过传感器采集风速测量仪的风速信号后,将所测得的风速信号输入风速监控信息处理系统,通过信息处理单元处理后,将通过信息显示单元进行显示,并同时将处理的风速信息通过信息存储单元储存,还将通过信息导出接口单元到出风速信号数据用于外部保存;当风速监控信息处理系统经过与设定值进行比对后,发现风速信号值达到风速预警值或极限值,将通过控制输出单元输出预警信号或停止作业信号,下达大型吊装作业设备作业的预警或停止作业命令。

进一步地,所述的下达大型吊装作业设备作业的预警或停止作业命令包括在风速监控信息处理系统的PC端及手机端的实时传输和显示,以及在极限值时通过控制输出单元输出停止作业命令,对大型吊装作业设备的作业控制系统的控制元件输出停止作业命令,停止控制元件运行。

本发明的优点在于:

(1)本发明提出了从防碰撞、防超载,以及环境风力等多个因素对大中型吊装作业设备作业进行预警值和极限值两个方面的智能控制,并采取实时监控,可以有效监控吊装作业过程中的碰撞、超载和超风速对高空吊装作业的影响,达到安全作业的效果;

(2)本发明提出多个位置传感器采集吊装作业设备的个部位的位置信息,并进行接近距离监测进行预警的方式,根据相邻吊机之间的交叉作业范围均匀布置,可根据需要设置相应数量的位置传感器,且在相应位置设置位置传感器,适用性强。

(3)本发明结合重量传感器和幅度传感器,以及设置主机系统,对起吊重量进行限制,实现起吊重量的防控和预警,保障了起吊过程中的安全性;并通过重量传感器安装的控制保证重量传感器的精度和寿命,并通过主机系统的显示器及报警系统对起吊重量进行可视化监控及预警。

(4)本发明提出空间三维风速叠加的计算方法,实行多维度风速测量,矢量叠加形成综合风速来计算风速对作业的影响,有效地考虑了横切风的影响,更加有利于确定实际风力对作业的影响,实现智能化判断;

(5)本发明提出根据不同作业设备的情况分别进行预警值和极限值的控制,对于现在超大范围的作业情况,更具备实用性,有利于提高作业设备的作业效率;

(6)本发明采取PC端及手机端的实时传输和显示,可以及时让设备操作人员和地面控制指挥人员都随时可以了解到风速对作业的影响。

附图说明

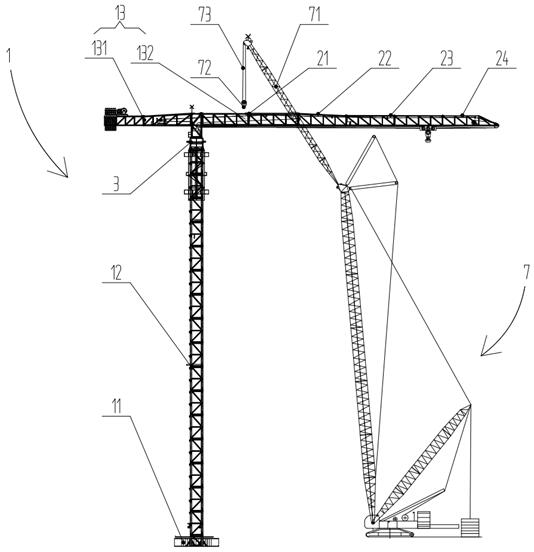

图1是本发明一个实施例的防碰撞原理示意图;

图2为防碰撞装置位置传感器在起重臂上安装的结构示意图;

图3为吊装作业设备的交叉作业范围示意图;

图4为平臂吊塔式起重机防超载结构示意图;

图5为履带式起重机防超载结构示意图;

图6大型吊装作业设备风速测控系统安装示意图;

图7是本发明另一个实施例的大型吊装作业设备风速测控系统安装示意图;

图8是本发明另一个实施例的大型吊装作业设备风速测控系统安装示意图。

具体实施方式

下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

实施例一

通过附图1可以看出,本发明涉及一种大型吊装作业设备作业智能监控方法,采用ZSC70240/80t水平自升式塔机,为超高水平自升式塔机作业智能监控方法;在水平自升式塔机上分别安装防碰撞预警装置、超载预警装置和风速预警装置,通过防碰撞预警装置、超载预警装置和风速预警装置分别采集水平自升式塔机作业时的位置、起吊重量数据和环境风速信号,再将所采集的位置、起吊重量数据和环境风速信号送到水平自升式塔机作业监控系统,通过分析比对,智能确定水平自升式塔机作业时的安全性,实现水平自升式塔机作业智能监控。

下面结合附图具体描述如下,如附图1所示,水平自升式塔机1包括基座11、塔身12和臂架13,塔身12竖直设置在基座11上端,臂架13水平设置在塔身12上端,塔身12和臂架13之间设有司机操作室3,在水平自升式塔机1的臂架13上设置多个雷达传感器14,以检测相邻吊机之间的距离,防止吊机之间在交叉作业范围内发生碰撞;将多个雷达传感器通过连接装置均匀设置在臂架13上;在司机操作室3内设置显示主机和报警系统,通过显示主机设置雷达传感器的安全探测距离和预警距离,且显示主机上可实时显示每个雷达传感器所检测的当前相邻吊机之间的距离,并在不同的距离范围内由报警系统发出不同的警报信号进行多重警报;当相邻吊机之间的距离小于预定值时,臂架13停止并向远离相邻吊机的一侧回转。

同时,在水平自升式塔机1上设置重量传感器及幅度传感器,实时采集吊机起吊重量数据,并设置与重量传感器及幅度传感器信号连接的主机系统,主机系统包括设置在操作室内显示屏和报警系统,实时显示吊机当前作业重量,与最大起重重量进行比较,当起重负荷率≥90%时,报警系统报警;当起重负荷率超过其对应幅度的规定值并小于规定值的100%时,主机系统自动停止向上提升及增幅动作,且允许下降及减幅动作;本实施例中,向上提升及增幅动作或下降及减幅动作由继电器控制。

此外,在水平自升式塔机1的驾驶室的上部横梁上安装WFS-1-1风速测量仪,并将风速测量仪所检测到的风速信号通过导线传送到驾驶室内的风速监控信息处理系统,由风速监控信息处理系统对现场作业区域风速信息进行实时监控,风速监控信息处理系统根据吊机安全操作规程要求设定风速预警值及极限值,分别在风速预警值及极限值向操作人员发出预警或停止作业信息,及时停止危险环境下作业。

在此实施例中,水平自升式塔机1的防碰撞预警防控装置的雷达传感器根据相邻吊机之间的交叉作业范围均匀布置,首先可根据吊机之间的交叉作业范围设置相应数量的雷达传感器,同时还可根据交叉作业范围在相应位置设置雷达传感器,适用性强;雷达传感器通过连接装置连接在起重臂132臂杆的侧壁上,连接稳定性强;本发明的雷达传感器,可在不同的距离范围内由报警系统发出不同的警报信号进行多重警报,安全性强,可最大程度的防止吊机之间相互碰撞。

其中,臂架13包括分别位于塔身12两侧的平衡臂131和起重臂132,起重臂132的长度大于平衡臂131的长度;将多个雷达传感器通过连接装置均匀设置在臂架13的两侧,是指通过连接扣4、连接板6和连接柱5将雷达传感器设置于起重臂132臂杆的两侧;连接扣4连接在起重臂132臂杆两侧的侧壁上,连接板6连接在连接扣4上,起重臂132臂杆两侧侧壁的连接扣4通过连接柱5连接;将雷达传感器设置在连接板6上。

起重臂132臂杆两侧侧壁的连接扣4通过连接柱5连接,可使连接扣4连接的更稳固,防止松动掉落;连接板6连接在连接扣4上,雷达传感器设置在连接板6上,因此连接板6可根据需要设置在连接扣4的不同位置上,且本领域技术人员可根据需要一个连接扣4上可设置一个或多个连接板6,即可在一个连接扣4上设置一个或多个雷达传感器;起重臂132臂杆两侧侧壁的连接扣4通过连接柱5连接,连接柱5可进一步使得起重臂132臂杆两侧侧壁的连接扣4连接的更加稳固,防止连接扣4松动,进而保证雷达传感器的探测准确性。

其中,在连接扣4上设有多个用于连接连接柱5的第一连接孔41和用于供线缆穿过的第二连接孔;在每个连接扣4上可设置一个或多个可拆卸的连接板6。

如图2所示,连接柱5穿过第一连接孔41并可将连接扣4连接起来,使连接扣4更稳定的固定在起重臂132上;连接扣4上的第二连接孔用以供线缆穿过,可以防止线缆打结,进一步保证雷达传感器测试的稳定性;连接板6可拆卸的连接在连接扣4上;便于根据需要调整雷达传感器的位置,同时也方便雷达传感器的更换、维修。

其中,将连接扣4设为L型,L型的连接扣4包括第一扣板42和第二扣板43,第一扣板42用以连接连接板6,第二扣板43用以与起重臂132的臂杆连接,在相对位于起重臂132臂杆两侧的连接扣4上各设置一个连接板6,每个连接板6上各设置一个雷达传感器;在相对设置在起重臂132臂杆两侧侧壁的连接扣4之间设置连接柱5;两个相对设置于起重臂132臂杆两侧侧壁的两个连接扣4、两个连接板6、两个雷达传感器和一个连接柱5共同构成一组探测装置。

如图2所示,本实施例的连接扣4为L型,其中L型的第一扣板42部分与起重臂132的臂杆连接,L型的第二扣板43部分上可连接连接板6,连接板6上再设置雷达传感器,因此可以根据雷达传感器的设置需要来调整连接板6在第二扣板43上的连接位置。

其中,在起重臂132臂杆上根据交叉作业范围均匀设置四组探测装置,分别为第一组探测装置21、第二组探测装置22、第三组探测装置23和第四组探测装置24;第一组探测装置21包括第一雷达传感器和第五雷达传感器、第二组探测装置22包括第二雷达传感器和第六雷达传感器、第三组探测装置23包括第三雷达传感器和第七雷达传感器、第四组探测装置24包括第四雷达传感器52和第八雷达传感器62。探测范围广,可防止水平自升式塔机1与相邻的物体,如与履带吊7发生碰撞。在起重臂132臂杆后端还设有高度编码器16,高度编码器16安装在卷扬机的卷轴上,通过高度编码器确定吊钩的起吊的高度位置。

所述履带吊7包括履带吊副臂71和吊钩72,吊钩72通过钢丝绳73连接在履带吊副臂71上;履带吊7的履带吊副臂71的摆动方向如附图3中N线所示,履带吊7的履带吊副臂71的摆动轨迹如附图3中S线所示,履带吊7与塔式起重机1的交叉作业范围如附图3中M区域所示。

本实施例里使用的雷达传感器2为毫米波雷达传感器,毫米波的波长介于厘米波和光波之间,兼有微波制导和光电制导的优点,且毫米波雷达传感器体积小、易集成却空间分辨率高,便于提高检测的准确性。本实施例里的雷达传感器对小型障碍物的检测范围是0.7~10m,雷达传感器对大型障碍物的检测范围是0.7~30m;本实施例里的雷达传感器的探测范围为以其垂直中轴线为基准的左右各50度,即雷达传感器的探测水平覆盖角度为100度;本实施例里的雷达传感器的探测范围为以起重臂132臂杆为基准的上下各7度,即雷达传感器的探测俯仰角度为14度。本领域技术人员也可以根据实际工况来设置雷达传感器的检测范围和探测角度。

其中,通过显示主机设置雷达传感器的安全探测距离和预警距离,其中将安全探测距离设置为大于15m,将预警距离设置为15m以下;显示主机上实时显示每个雷达传感器所检测的起重臂132与履带吊副臂71之间的距离,当距离小于15m时,发出警报。

其中,在不同的距离范围内由报警系统发出不同的警报信号进行多重警报,多重警报具体为三重警报,分别为在15m、10m和3.5m时分别发出警报,且当发出3.5m警报时,起重臂132停止并向远离履带吊副臂71的一侧回转。

其中,分别在15m、10m和3.5m时分别发出警报,具体为:当雷达传感器的探测距离小于15m时,显示主机上该雷达传感器显示为黄色状态;当雷达传感器的探测距离小于10m时,显示主机上该雷达传感器显示为红色状态;当雷达传感器的探测距离小于3.5m时,显示主机上所有雷达传感器均显示为红色状态。

其中,在不同的距离范围内由报警系统发出不同的警报信号进行多重警报,其中不同的警报信号具体是指:当雷达传感器的探测距离小于15m时,警报系统发出间断报警;当雷达传感器的探测距离小于10m时,警报系统发出连续报警;当雷达传感器的探测距离小于3.5m时,警报系统发出连续紧急报警。

同时,在水平自升式塔机1上设置吊机超载预警防控系统,吊机超载预警防控系统为基于力矩限制器的超载预警防控系统,其采用模块化结构,由仪表主机、超载限制器、下位机、传感器四部分组成。系统仪表主机为微电脑主机,用于显示、操作以及信号处理。信号采集、转换以及传输由超载限制器,下位机以及传感器完成;其中,超载限制器用于进行超限参数的设定;下位机用于信号的转化和传输;传感器用于信号采集。所述的传感器包括重量传感器201、幅度编码器202和回转传感器203。由重量传感器201、幅度编码器202和回转传感器203,实时采集吊机起吊重量数据,并设置与重量传感器201、幅度编码器202和回转传感器203信号连接的主机系统204,如附图4和5所示;主机系统204包括设置在操作室内显示屏和报警系统,实时显示吊机当前作业重量,与最大起重重量进行比较,当起重负荷率≥90%时,报警系统报警;当起重负荷率超过其对应幅度的规定值并大于规定值的100%时,主机系统204自动停止向上提升及增幅动作,且允许下降及减幅动作;本实施例中,向上提升及增幅动作或下降及减幅动作由继电器控制。

本实施例中,重量传感器201为板环式传感器用于检测履带式起重机起重重量,安装在起重臂132臂杆顶端的钢丝绳固定端;幅度编码器202安装在起重臂132臂杆后部变幅机构输出轴上,回转传感器203安装在塔机的回转盘上;其中,重量传感器201和回转传感器203采用板环式传感器,可更好的适配履带式起重机实现起吊重量的监控和预警,实现起吊重量的防控和预警,保障了起吊过程中的安全性。

本实施例中,为了保证板环式传感器的信号线不因吊机摆动或大风等外力因素而摆动造成信号线的损坏,板环式传感器信号线走线沿固定绳且板环式传感器信号线长度略大于固定绳长度,本实施例中,固定绳固定在臂架上。

本实施例中,为了保证板环式传感器信号线不因弯曲而折断,信号线相对于板环式传感器信号线引出孔所在平面垂直引出。

本实施例中,板环式传感器精度为重量显示误差≤±3%,且不超过0.5t;高精度重量传感器保证了超载预警的准确性,更大程度的保证了安全。

本实施例中,主机系统204设置在操控室内,主机系统204的显示屏及报警系统也均设置在操控室内,相关人员能够实时通过显示屏可视化了解当前起吊重量情况,并对预警情况及时了解,保障了起吊过程中的安全性。

本实施例中,还包括移动端app,app接入主机系统,实现移动端实时监控预警。

此外,在水平自升式塔机1的顶端安装风速测量仪301,如附图6所示,并将风速测量仪301所检测到的风速信号通过导线302传送到风速监控信息处理系统303,对现场作业区域风速信息进行实时监控,风速监控信息处理系统根据吊机安全操作规程要求设定风速预警值及极限值,分别在风速预警值及极限值向操作人员发出预警或停止作业信息,及时停止危险环境下作业。所述的WFS-1-1风速测量仪通过传感器采集风速测量仪的风速信号,传送到风速监控信息处理系统,进行风险识别。

所述的风速监控信息处理系统,根据设定的风速预警或停止条件进行识别,当出现风速达到预警条件时进行预警,当出现风速达到停止条件时进行报警并停止作业;经过风速监控信息处理系统处理后的监控信息,通过驾驶室内的显示屏显示所处的风力状态,同时将处理结果发送到水平自升式塔机的操作人员和地面指挥人员的手机上,让水平自升式塔机的操作人员和地面指挥人员知晓水平自升式塔机当前所处的风力状态。

所述的监控信息包括同步在水平自升式塔机就地端、网页端及手机端实时显示吊机现场作业环境下的实时风速、风向,风速监控信息处理系统根据所检测的风速。风向判定风力级别,在超过限制值时,将发出报警信号和显示报警状态,记录报警实时数据信息。

所述的风速预警值及极限值设置需要根据水平自升式塔机的种类和型号所确定,确定原则为水平自升式塔机吊装作业范围越高预警和停止作业的风速预警值及极限值越低;风速预警值为4级;停止作业值为6级,在风速预警值及极限值向操作人员发出预警或停止作业信息。

所述的风速监控信息处理系统设有信息处理单元、控制输出单元、信息存储单元、信息显示单元、信息导出接口单元,并预留远程传输单元的接口;通过传感器采集风速测量仪的风速信号后,将所测得的风速信号输入风速监控信息处理系统,通过信息处理单元处理后,将通过信息显示单元进行显示,并同时将处理的风速信息通过信息存储单元储存,还将通过信息导出接口单元到出风速信号数据用于外部保存;当风速监控信息处理系统经过与设定值进行比对后,发现风速信号值达到风速预警值或极限值,将通过控制输出单元输出预警信号或停止作业信号,下达水平自升式塔机作业的预警或停止作业命令。

所述的下达水平自升式塔机作业的预警或停止作业命令包括在风速监控信息处理系统的PC端及手机端的实时传输和显示,以及在极限值时通过控制输出单元输出停止作业命令,对水平自升式塔机的作业控制系统的控制元件输出停止作业命令,停止控制元件运行。

同时在起重臂顶端、卷扬机构、回转尾部及操作室内分别设置有监控视频摄像机15,通过监控视频摄像机分别监控各传感器的状况,防止传感器失灵状态出现。

具体作业监控如下:

(1)起重量、力矩、幅度数据的采集

原吊机设备的重量传感器和角度传感器能正常使用的保留,力矩仪表具备数据输出功能并能传输出数据的且能正常使用的保留,否则更换力矩仪表。

(2)起升高度、下降深度数据的采集

吊机采用DXZ型高度传感器,实现吊钩高度的实时采集,信号进监控系统主机处理,塔机还应结合幅度传感器和增设标准节的长度共同计算实现对吊钩高度的精确定位。信号进监控系统主机显示、记录。

(3)风速信号采集

增加WFS-1-1风速传感器,采用36维脉冲精密计数,优化算法,准确测量。信号进监控系统主机显示、记录。

(4)方位信号采集

增加WFM-1型方位传感器,采用地磁原理实现对塔机大臂的相对位置的定位。信号进监控系统主机显示、记录。

(5)操作指令采集

采用WT-SMS-V2版信号采集单元。对每路指令信号采用光耦隔离,确保监控系统和PLC电气系统的安全稳定。获取操作指令动作状态,并将该数据传输至监控主机,监控主机将采集到的操作指令信号显示在屏幕上,同时存储在监控主机硬盘内。

(6)视频状态

平臂式塔机,其监控视频摄像机设置在起重臂端部、起升机构卷扬、变幅机构卷扬以及操作室内。履带起重机监控视频摄像机设置在起重臂顶端、卷扬机构、回转尾部及操作室内,实现起重机吊点区域、运作区域及操作区域的实时监测。同时,在操作室安装硬盘录像系统和显示器实现视频数据的存储和显示。

(7)工作参数统计

工作时间:通过读取触点得到各机构的状态,然后传至监控主机,主机将上述信号精确到秒,显示在屏幕上,同时存储在监控主机硬盘内。工作循环:重量传感器采集的数据传输至监控主机,通过软件判断,是否经历了0-1-0过程,如是,则记一次工作循环。累计工作时间:监控主机的软件将之前所计的工作循环的总时间累积起来,在监控主机上同步显示和存储。

实施例二

实施例二的风速监控原理与实施例一一样,只是在所采用的设备有所不同,因此传感器设置的方式上有所不同,如附图7所示;涉及一种大型吊装作业设备作业智能监控方法,采用在马尼托瓦克750t履带吊,在履带吊副臂271与起重臂232之间包括交叉作业范围,根据履带吊副臂271与起重臂232之间的交叉作业范围来设置四组探测装置;通过四组探测装置对履带吊的作业位置进行实时监控;监控的原理与实施例一一样。

同时,履带吊上设置重量传感器201及幅度传感器202,通过重量传感器202及幅度传感器203实时采集吊机起吊重量数据,并设置与重量传感器202及幅度传感器203信号连接的主机系统204,主机系统204包括设置在操作室内显示屏和报警系统,实时显示吊机当前作业重量,与最大起重重量进行比较,当起重负荷率≥90%时,报警系统报警;当起重负荷率超过其对应幅度的规定值并小于规定值的100%时,主机系统自动停止向上提升及增幅动作,且允许下降及减幅动作;本实施例中,向上提升及增幅动作或下降及减幅动作由继电器控制。

本实施例中,重量传感器为板环式传感器用于检测履带式起重机起重重量,安装在卷筒2的轴承支座上,由于本实施例中吊机型号为马尼托瓦克750t履带式起重机,板环式传感器可更好的适配履带式起重机实现起吊重量的监控和预警。

本发明结合重量传感器202及幅度传感器203,以及设置主机系统204,对起吊重量进行限制,实现起吊重量的防控和预警,保障了起吊过程中的安全性。

本实施例中,为了保证板环式传感器的信号线不因吊机摆动或大风等外力因素而摆动造成信号线的损坏,板环式传感器信号线走线沿固定绳且板环式传感器信号线长度略大于固定绳长度,本实施例中,固定绳固定在臂架上。

本实施例中,为了保证板环式传感器信号线不因弯曲而折断,信号线相对于板环式传感器信号线引出孔所在平面垂直引出。

本实施例中,板环式传感器精度为重量显示误差≤±3%,且不超过0.5t;高精度重量传感器保证了超载预警的准确性,更大程度的保证了安全。

本实施例中,主机系统设置在操控室内,主机系统的显示屏及报警系统也均设置在操控室内,相关人员能够实时通过显示屏可视化了解当前起吊重量情况,并对预警情况及时了解,保障了起吊过程中的安全性。

本实施例中,还包括移动端app,app接入主机系统,实现移动端实时监控预警

此外,在马尼托瓦克750t履带吊的顶端和底部分别安装风速测量仪,并将风速测量仪所检测到的风速信号通过导线传送到风速监控信息处理系统,对现场作业区域风速信息进行实时监控,风速监控信息处理系统根据吊机安全操作规程要求设定风速预警值及极限值,分别在风速预警值及极限值向操作人员发出预警或停止作业信息,及时停止危险环境下作业。

所述的在马尼托瓦克750t履带吊的顶端和底部安装风速测量仪是在马尼托瓦克750t履带吊的顶端安装风速测量仪,同时在马尼托瓦克750t履带吊的底部空旷位置分别同时安装风速测量仪;通过风速测量仪实时检测安装风速测量仪位置的风速信号,并通过传感器采集风速测量仪的风速信号,传送到风速监控信息处理系统,进行风险识别。

所述的将风速测量仪所检测到的风速信号通过导线传送到风速监控信息处理系统,由风速监控信息处理系统根据设定的风速预警或停止条件进行识别,当出现风速达到预警条件时进行预警,当出现风速达到停止条件时进行报警并停止作业;经过风速监控信息处理系统处理后的监控信息,通过显示屏显示所处状态,同时将处理结果发送到马尼托瓦克750t履带吊的操作人员的手机上,让马尼托瓦克750t履带吊的操作人员知晓马尼托瓦克750t履带吊当前所处的状态。

所述的监控信息同步在马尼托瓦克750t履带吊就地端、网页端及手机端实时显示吊机现场作业环境下的实时风速,并根据所检测的风速判定风力级别,在超过限制值时,将发出报警信号和显示报警状态,记录报警实时数据信息。

所述的在马尼托瓦克750t履带吊的顶端和马尼托瓦克750t履带吊的底部空旷位置分别同时安装风速测量仪是在马尼托瓦克750t履带吊的提升滑轮顶部设置第一风速测量仪701,同时在马尼托瓦克750t履带吊的底部周围的任意空旷位置上也设置第二风速测量仪702(如附图8所示);由第一风速测量仪采集马尼托瓦克750t履带吊的提升滑轮位置的风速信号,由第二风速测量仪采集马尼托瓦克750t履带吊的底部周围的风速信号;再通过传感器分别采集第一风速测量仪和第二风速测量仪的风速信号,通过有线或无线信号将二路风速信号同时传输到风速监控信息处理系统,由风速监控信息处理系统对二路风速信号进行处理。

所述的由风速监控信息处理系统对二路风速信号进行处理是将第一风速测量仪采集的风速信号设为高层风速信号,将第二风速测量仪采集的风速信号为低层风速信号,通过将高层风速信号和低层风速信号进行矢量叠加,形成综合风速信号,通过综合风速信号判定风速对马尼托瓦克750t履带吊的作业影响度,从而确定是否达到预警或停止作业的条件。

所述的风速信号包括风速的大小及其方向,在进行高层风速信号和低层风速信号进行矢量叠加时,应根据高层风速信号和低层风速信号的大小及矢量方向进行三维空间叠加,形成综合风速信号,并将综合风速信号作为监控风速的判定值。

所述的风速预警值及极限值设置需要根据马尼托瓦克750t履带吊的种类和型号所确定,确定原则为马尼托瓦克750t履带吊吊装作业范围越高预警和停止作业的风速预警值及极限值越低;风速预警值为3-4级;停止作业值为5-7级,在风速预警值及极限值向操作人员发出预警或停止作业信息。

所述的在风速预警值及极限值向操作人员发出预警或停止作业信息是在马尼托瓦克750t履带吊作业控制室内设置风速监控信息处理系统,风速监控信息处理系统设有信息处理单元、控制输出单元、信息存储单元、信息显示单元、信息导出接口单元,并预留远程传输单元的接口;通过传感器采集风速测量仪的风速信号后,将所测得的风速信号输入风速监控信息处理系统,通过信息处理单元处理后,将通过信息显示单元进行显示,并同时将处理的风速信息通过信息存储单元储存,还将通过信息导出接口单元到出风速信号数据用于外部保存;当风速监控信息处理系统经过与设定值进行比对后,发现风速信号值达到风速预警值或极限值,将通过控制输出单元输出预警信号或停止作业信号,下达马尼托瓦克750t履带吊作业的预警或停止作业命令。

所述的下达马尼托瓦克750t履带吊作业的预警或停止作业命令包括在风速监控信息处理系统的PC端及手机端的实时传输和显示,以及在极限值时通过控制输出单元输出停止作业命令,对马尼托瓦克750t履带吊的作业控制系统的控制元件输出停止作业命令,停止控制元件运行。

实施例三

实施例三的作业原理方法与实施例一是一样的,只是在风速测量监控方面有所不同,如附图8所示,采用超高水平自升式塔机(起吊高度在110米以上),在超高水平自升式塔机的驾驶室的上部横梁上安装WFS-1-1风速测量仪601,同时在超高水平自升式塔机的底座上也安装一台WFS-1-1风速测量仪602,通过两台WFS-1-1风速测量仪分别监控超高水平自升式塔机顶面和底部的风力情况,并同时将风速测量仪所检测到的风速信号通过导线传送到驾驶室内的风速监控信息处理系统,由风速监控信息处理系统对现场作业区域风速信息进行实时监控,风速监控信息处理系统根据吊机安全操作规程要求设定风速预警值及极限值,并根据WFS-1-1风速测量仪采集风速测量仪的风速信号,进行风险识别,分别在风速预警值及极限值向操作人员发出预警或停止作业信息,及时停止危险环境下作业。

识别的原则是:当出现风速达到预警条件时进行预警,当出现风速达到停止条件时进行报警并停止作业;经过风速监控信息处理系统处理后的监控信息,通过驾驶室内的显示屏显示所处的风力状态,同时将处理结果发送到超高水平自升式塔机的操作人员和地面指挥人员的手机上,让超高水平自升式塔机的操作人员和地面指挥人员知晓超高水平自升式塔机当前所处的风力状态。

所述的监控信息包括同步在超高水平自升式塔机就地端、网页端及手机端实时显示吊机现场作业环境下的实时风速、风向,风速监控信息处理系统根据所检测的风速。风向判定风力级别,在超过限制值时,将发出报警信号和显示报警状态,记录报警实时数据信息。

所述的风速预警值及极限值设置需要根据超高水平自升式塔机的种类和型号所确定,确定原则为超高水平自升式塔机吊装作业范围越高预警和停止作业的风速预警值及极限值越低;风速预警值为3-4级;停止作业值为5-7级,在风速预警值及极限值向操作人员发出预警或停止作业信息。

所述的在超高水平自升式塔机的顶端和超高水平自升式塔机的底部空旷位置分别同时安装风速测量仪是在超高水平自升式塔机的提升滑轮顶部设置第一风速测量仪,同时在水平自升式塔机的底部周围的任意空旷位置上也设置第二风速测量仪;由第一风速测量仪采集水平自升式塔机的提升滑轮位置的风速信号,由第二风速测量仪采集水平自升式塔机的底部周围的风速信号;再通过传感器分别采集第一风速测量仪和第二风速测量仪的风速信号,通过有线或无线信号将二路风速信号同时传输到风速监控信息处理系统,由风速监控信息处理系统对二路风速信号进行处理。

所述的由风速监控信息处理系统对二路风速信号进行处理是将第一风速测量仪采集的风速信号设为高层风速信号,将第二风速测量仪采集的风速信号为低层风速信号,通过将高层风速信号和低层风速信号进行矢量叠加,形成综合风速信号,通过综合风速信号判定风速对水平自升式塔机的作业影响度,从而确定是否达到预警或停止作业的条件。

所述的风速信号包括风速的大小及其方向,在进行高层风速信号和低层风速信号进行矢量叠加时,应根据高层风速信号和低层风速信号的大小及矢量方向进行三维空间叠加,形成综合风速信号,并将综合风速信号作为监控风速的判定值。

所述的风速监控信息处理系统设有信息处理单元、控制输出单元、信息存储单元、信息显示单元、信息导出接口单元,并预留远程传输单元的接口;通过传感器采集风速测量仪的风速信号后,将所测得的风速信号输入风速监控信息处理系统,通过信息处理单元处理后,将通过信息显示单元进行显示,并同时将处理的风速信息通过信息存储单元储存,还将通过信息导出接口单元到出风速信号数据用于外部保存;当风速监控信息处理系统经过与设定值进行比对后,发现风速信号值达到风速预警值或极限值,将通过控制输出单元输出预警信号或停止作业信号,下达超高水平自升式塔机作业的预警或停止作业命令。

所述的下达超高水平自升式塔机作业的预警或停止作业命令包括在风速监控信息处理系统的PC端及手机端的实时传输和显示,以及在极限值时通过控制输出单元输出停止作业命令,对超高水平自升式塔机的作业控制系统的控制元件输出停止作业命令,停止控制元件运行。

上述所列实施例,只是结合附图对本发明的技术方案进行清楚、完整的描述;显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,而且本说明书中所引用的如“上”、“下”、“前”、“后”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。同时,说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

本发明的优点在于:

(1)本发明提出了从防碰撞、防超载,以及环境风力等多个因素对大中型吊装作业设备作业进行预警值和极限值两个方面的智能控制,并采取实时监控,可以有效监控吊装作业过程中的碰撞、超载和超风速对高空吊装作业的影响,达到安全作业的效果;

(2)本发明提出多个位置传感器采集吊装作业设备的个部位的位置信息,并进行接近距离监测进行预警的方式,根据相邻吊机之间的交叉作业范围均匀布置,可根据需要设置相应数量的位置传感器,且在相应位置设置位置传感器,适用性强。

(3)本发明结合重量传感器和幅度传感器,以及设置主机系统,对起吊重量进行限制,实现起吊重量的防控和预警,保障了起吊过程中的安全性;并通过重量传感器安装的控制保证重量传感器的精度和寿命,并通过主机系统的显示器及报警系统对起吊重量进行可视化监控及预警。

(4)本发明提出空间三维风速叠加的计算方法,实行多维度风速测量,矢量叠加形成综合风速来计算风速对作业的影响,有效地考虑了横切风的影响,更加有利于确定实际风力对作业的影响,实现智能化判断;

(5)本发明提出根据不同作业设备的情况分别进行预警值和极限值的控制,对于现在超大范围的作业情况,更具备实用性,有利于提高作业设备的作业效率;

(6)本发明采取PC端及手机端的实时传输和显示,可以及时让设备操作人员和地面控制指挥人员都随时可以了解到风速对作业的影响。

- 一种大型吊装作业设备作业智能监控方法

- 一种基于风速信号的大型吊装作业设备风速预警控制方法