生产金属带材的方法及实施所述方法的生产设备

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及一种生产金属带材的方法及实施所述方法的生产设备。

特别地,本发明的方法能够限定用于获得金属带材的模式,以及用于生产热轧金属带材的设备的架构布局。

背景技术

在钢铁工业中,生产金属带材的设备是众所周知的,这些设备通常包括:配置用于铸造板坯(slabs)的模具、用于从模具中提取板坯的提取装置,以及位于提取装置下游的轧制线(rolling line),所述轧制线配置为减小板坯的总厚度,直到获得所需厚度的金属带材。

至少在设备生产率及带材厚度的方面,根据要获得的金属带材的厚度以及设备所需的整体生产率,适当调整整个设备的尺寸使其符合所需参数是已知的。

关于这些需求,众所周知的是向客户提供“无头(endless)”型设备、半连续型的设备,例如:“卷对卷(coil to coil)”及/或“半无头(semi-endless)”或“无头”及半连续联合的设备。

无头型设备用于提供铸造产品,并且从模具直接夹持铸造产品到轧制线,除了在最终弯曲之前,不需要切割正在加工的产品。

半连续型设备在铸造机或粗轧机架(roughing stands)的下游,将铸造产品切割成一定尺寸,并在加热炉及/或检修炉中进行处理,必要时,加热炉及/或检修炉也可作为铸造产品的累积缓冲区(accumulation buffer),例如,由于小意外或计划的换辊而中断下游轧制的情况。

如果铸造产品在铸造机或粗轧机的下游被切割成一定长度,以便在轧制过程结束时获得一个盘卷(coil),则所述过程称为卷对卷。另一方面,如果铸造产品在铸造机或粗轧机架的下游被切割成一定长度,以便在轧制过程结束时获得多个盘卷(通常介于2个及5个之间),则所述过程称为半无头。

众所周知,通过适当的权宜之计,可以使半连续型设备也以无头模式运作,从而获得这种解决方案的优点。

通常根据本领域中技术人员的经验来选择应用设备的类型以及所需部件的数量,例如:轧制站的数量,或选择粗轧机架的数量以及采用多少选择粗轧机架数量及采用多少精轧机架(finishing stands)。

然而,这种规模,即带材生产设备的准备,有时无法在设备建设所需的投资(也称资本支出)与运营转型成本(也称为运营支出)之间达成有效的折衷。因此,在某些情况下,相较于收入,生产设备的建构投资成本过高,因此所提供的生产设备相对于客户要求的生产率而言是过大的,或者,出现生产设备过小的情况,因而无法达到客户要求的生产量。

然而,一些已知的用于生产金属带材的方法及设备都具有上述的问题,例如:在文件WO 92/00815 A1、JP S62248542 A及WO 02/40201 A2中都具有上述问题。

因此,本发明的目的是根据客户的需求提供一种正确尺寸的生产设备,所述客户采用金属带材(例如:钢材)的热制造方法,从而利用尽可能少的数量的带材来优化带材生产设备的生产率,同时维持与各种钢材相关的最大铸造速度。

本发明的另一个目的是提供一种用于生产热轧金属带材的设备,与生产相同带材厚度的设备相比,本发明的设备仅需有限的投资(资本支出),并且具有较低的运营转型成本(运营支出)。

本发明的另一个目的是提供一种设备以及完善生产热轧金属带材的相应方法,所述金属带材可相对于所述带材的最终厚度而选择性地改变铸造板坯的厚度。

本发明的另一个目的是提供一种生产金属带材的方法,所述方法使得能够获得具有极为灵活且可适应特定客户要求的设备。

本发明的另一个目的是提供一种生产在市场上具有竞争力的金属带材的设备。

本发明人已经设计、测试及实践本发明以克服本领域中的缺点,从而获得这些以及其他目的及优点。

发明内容

在独立权利要求中阐述并表征本发明,而从属权利要求描述了本发明的其他特征或主要发明构思的变体。

根据上述目的,本发明提供一种生产金属带材的方法,所述方法包括:通过装有一结晶器的一铸造机来铸造一铸造产品,以获得一板坯,以及在一轧制站(rolling station)中对所述板坯进行热轧以获得具有不同带材厚度的金属带材。

在铸造期间,所述铸造机对离开所述结晶器的所述铸造产品施加缩减厚度的一作用。

根据本发明的一个方面,所述方法提供了在每种情况下,随着带材厚度的变化,选择地设置铸造机,以便对铸造产品施加不同程度的缩减厚度的作用。

具体地,在结晶器的尺寸相等的情况下,本方法包括:生产具有一第一厚度的第一条带材的至少一第一步骤,其中所述铸造机对所述铸造产品施加一第一减薄率(firstthickness reduction),以及生产具有一第二厚度的第二条带材的一第二步骤,所述第二厚度小于所述第一厚度,其中所述铸造机对所述铸造产品施加一第二减薄率,所述第二减薄率与所述第一减薄率不同,所述减薄率被定义为离开所述结晶器的所述铸造产品的厚度与离开所述铸造机的所述板胚的厚度之间的差值,所述差值与离开所述结晶器的所述铸造产品的厚度相关联。

这种解决方案使得能够调整离开所述铸造机的所述板胚的厚度与最终带材厚度之间的关系,以提高所述带材生产设备的效率及所生产带材的质量。

具体地,在本发明的一些应用方式中,还可以将所述轧制站的轧制机架的数量减少至少一个单元,但其生产率与已知设备相同。这决定了整个生产设备的经济及效率优势。

缩减每次生产的带材厚度的作用,部分在铸造机中进行,部分在轧制站中进行,因此提高了效率且增加了生产的带材的质量。

如果在相同生产率下,所述轧制站的所述轧制机架数量与已知设备的轧制机架数量基本相同,则在任何情况下都可以减少轧制压缩机的数量,由于部分厚度的缩减是由铸造机直接进行的,而不是像现有技术那样仅在轧制站进行。

这种权宜之计使得能够获得由于在被轧制的板坯上的压缩压力的降低而造成的能量节约,并且获得更高质量的带材,因为例如所述带材的轮廓及平整度得到改善,并且降低在所述带材的表面上留下刻痕的风险。

此外,本发明可以减少至少在轧制站中的维护干预。

附图说明

从以下一些实施例的描述中,本发明的这些及其他特征将变得显而易见,参考多个附图,这些实施例是作为非限制性示例给出的,其中:

图1至图9示出一种生产金属带材的设备的一些可能的实施例,所述设备用于实施本发明的的一种方法;

图10以图形示出了一些曲线,这些曲线是相对于从所述结晶器离开的铸造产品的厚度H而确定的,所述曲线示出由所述铸造机施加到所述铸造产品的减薄率与所述带材的厚度的关系;

图11示出由离开所述结晶器的所述铸造产品的厚度H而确定的多条曲线,所述曲线示出拉伸单元中的减薄率的发展与所述带材厚度的关系;

图12示出选择轧制模式的标准;

图13以图形示出选择轧制模式的进一步标准,所述标准与带材厚度以及应用于一个及/或其他轧制模式的设备架构的容量相关;

图14及图15是以图形示出标称板坯厚度(nominal slab thickness)与设备生产率及铸造速度的关联性的图表;图14及图15均指示7200小时/年的铸造操作;

图16是以图形示出厚度比率与所需的轧制站的数量的关联性的图表;

图17至图22示出实施本发明的教导的两个示例性实施例。

为了便于理解,在可能的情况下,使用相同的参考标号来识别附图中相同的通用元件。应当理解,一个实施例的元件及特征可方便地并入其它实施例而无需进一步阐述。

具体实施方式

我们现在将详细地参考本发明的各种实施例,一个或多个示例在附图中示出。每个示例都通过说明本发明的方式提供并且不应被解释为对本发明的限制。例如,只要附图所示出或描述的特性是一个实施例的一部分,所述部分就可以在其他实施例上采用,或者与其他实施例结合采用,以产生另一个实施例。应当理解,本发明应包括所有这种修改及变型。

本发明的多个实施例关于一种在一生产设备10中生产的一金属带材N。

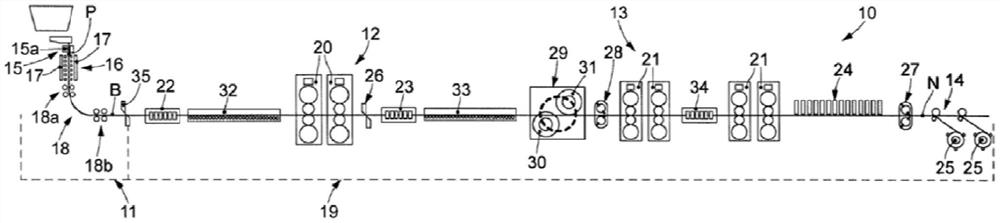

图2至图9示出用于生产带材的设备10的多种可能架构,所述设备10实现本发明的原理。

特别地,在下文中将参考图1,图1示出沿一工作线路往复设置的多个操作部件。图1所示的这些部件可以彼此结合以获得一个或多个用于生产带材的架构,然后如图2至图9所示。为了此目的,图2至图9所示的生产设备10的多个变体实施例提及参考图1所描述的设备的部件。

生产带材N的所述设备10包括至少一个铸造机11,其中液态金属被铸造成固态以获得一板胚B。

根据本发明的一个方面,所述生产设备10还包括位于所述铸造机11下游的一轧制站19,并且所述轧制站19配置用以热轧所述板胚B以获得带材N。

所述铸造机11包括至少一个装有一结晶器15a的模具15,在所述结晶器15a中形成经过整个铸造机11的铸造产品P。

所述结晶器15a可包括至少两个彼此面对的宽板片,并且至少在终端区段中以基本上对应于从所述结晶器15a离开的铸造产品P的厚度H的确定值而间隔开。

此外,所述结晶器15a的板片具有相对于要获得的带材N的宽度而确定的一宽度。

在所述结晶器15a的出口处,所述铸造产品P具有固化的外壳或外皮,所述外壳或外皮,使得即使在所述结晶器15a外部也能够含有液态金属。

根据本发明的一些解决方案,所述铸造机11可具有位于所述结晶器下游的厚度缩减装置,从而提供了在每种情况下,随着带材厚度的变化,选择地设置厚度缩减装置,以便对离开所述结晶器15a的铸造产品P施加不同程度的缩减厚度的作用。

所述厚度缩减装置可包括预轧制(pre-rolling)装置,所述预轧制装置具有多个辊(rollers)及/或辊单元(roller unit),例如:如下文所述的拉伸类型。

根据一些实施例,所述铸造机11包括带有多个辊的预轧制装置16,所述辊在下文中也称为辊单元,所述预轧制装置16位于所述模具15的下游并且配置用以缩减从所述结晶器15a离开的所述铸造产品P的厚度,同时其核心仍然是液态或部分液态的。

根据本发明的一些实施例,所述辊单元16具有多个辊,所述多个辊被分组为彼此相对并且沿着铸造轴线对齐的区段。

所述多个辊选择性地朝向彼此靠近或远离彼此,从而对所述铸造产品施加缩减厚度的选择性作用。

一种已知类型的调节装置17(例如:液压缸)与所述多个区段相关联,从而使所述辊单元16的所述多个辊朝向彼此移动或远离彼此,并且对从所述结晶器15a离开的所述铸造产品P的厚度进行缩减。

离开所述结晶器15a的所述铸造产品P在辊单元16内经历的厚度的整体缩减是液芯压下(liquid core reduction),因此不会产生材料的加长。

离开所述辊单元16的所述板胚16是完全固化的并且具有板坯厚度SB1。

在液芯预轧制结束时获得的板坯厚度SB1影响所述铸造机11的生产率,并且因此影响整体设备的生产率。

由所述辊单元16执行的压缩使得能够在接合点(也称为“接触点”(KP))中接合两个半壳,所述铸造产品在所述接合点中完全固化。所述KP也被视为液锥(liquid cone)的终端顶点,其源自结晶器15a中的液态金属的弯月面。

根据本发明的一个方面,KP的位置可以沿着所述辊单元16的纵向延伸而变化,从而干预通过调整辊单元16的区段而获得的液芯厚度减小的强度及二次冷却强度。KP的位置也是铸造速度的函数。与所述KP对应的铸造产品的厚度与离开所述辊单元16的板坯厚度SB1相等。

根据本发明的一个方面,根据所述带材N的最终厚度来选择性地设定所述板坯厚度SB1,特别是根据由所述设备生产的产品组合,如下文中将更清楚解释的内容。

根据可能的解决方案,多种已知类型的冷却装置(也被称为二次冷却)可与辊单元16相关联,并且配置为冷却板坯的外表面,从而确定其进一步的固化。冷却装置可包括多个喷嘴,所述多个喷嘴用于输送雾化水或与空气混合的水(空气雾)。冷却装置的作用也对KP的位置有影响。

根据一些实施例,所述铸造机11包括位于所述辊单元16下游的拉伸单元18,并且配置用以将所述板胚B拉伸导向所述轧制站19。

所述拉伸单元18包括多对拉伸辊,多对拉伸辊的数量包括1到6个拉伸辊。

每一对的辊都设置在要拉伸的板胚B的相对侧。

根据一些实施例,所述拉伸单元18还可配置用以轧制通过其中的所述板胚B。

通过示例的方式,每一对的辊或其中的至少一个辊可与移动装置相关联,例如,已知类型(未显示)的液压缸,用于使辊彼此靠近或远离,并确定对完全固化的板坯B的预定压缩作用,如下文所述。

根据可能的解决方案,所述拉伸单元18可包括位于所述辊单元16的正下游的第一拉伸装置18a,换句话说,位于所述铸造机11的垂直区段中。根据一个可能的解决方案(可能结合先前的解决方案),所述拉伸单元18可包括位于所述铸造机11的弯曲区段的正下游的第二拉伸装置18b。

第一拉伸装置18a的存在仅在垂直铸造的情况下提供。

第二拉伸装置18b的存在则在垂直及垂直弯曲铸造(vertical-curved casting)的情况下提供。

所述第一拉伸装置18a及/或所述第二拉伸装置18b可包括多对辊,所述辊的数量介于1到3之间。

如上文所述,所述拉伸单元18的辊被配置用以在厚度SB1的板胚B上执行轻微的液芯压下,因此尽管幅度较小,一个真正的轧制决定了材料的伸长率。拉伸单元18的轧制(尽管很轻)造成板坯B的厚度的进一步减小,所述板胚B具有小于SB1的进一步厚度SB2,从而使得位于下游的轧制站19达到更薄的厚度。因为所述拉伸单元18位于所述铸造机11的末端,离开所述拉伸单元18的所述板胚B的厚度SB2对应于离开所述铸造机的所述板胚B的厚度。

所述拉伸单元18与所述轧制单元及所述结晶器15a形成所述铸造机11的整体部分,由于通过辊执行的轧制作用,可以被定义为“轧制连铸机(Rolling Caster)”。

所谓轧制连铸机,是指既能进行产品的铸造,又能进行部分液芯及部分实芯的轧制的铸造机11。

从所述铸造机11内的结晶器15a离开的所述铸造产品P所经历的整体厚度缩减,部分是液芯,部分是实芯。

根据本发明的一个方面,根据具体的生产需求,铸造机11的厚度缩减的分布可以有利地在液芯与实芯之间进行调节。

根据可能的实施例,所述轧制站19包括配置用以轧制所述板胚B的粗轧单元(roughing unit)12。

所述粗轧单元12可具有一个或多个粗轧站20。

根据本发明的进一步实施例,所述轧制站19包括精轧单元(finishingunit)13,所述精轧单元13配置用以轧制板胚B并且将所述板胚B加工成其最终尺寸,即限定金属带材N。

所述精轧单元13位于所述粗轧单元12的下游。

所述精轧单元13也可以包括一个或多个精轧站21,每一个精轧站21配置用以轧制并且限定带材的厚度SN。

根据可能的解决方案,在所述粗轧单元12的正下游处提供一剪切机26,所述剪切机26配置用以切割经轧制的板胚B,并且限定了一个棒材,在区段中也称为转移棒材,所述棒材将经受后续轧制以获得带材N。

所述设备10可包括至少一个感应加热装置,在这种情况下,包括一个、两个或三个感应加热装置22、23及34并且配置用以加热所述板胚B。

根据一个可能的解决方案,所述设备10包括位于所述铸造机11下游的第一感应加热装置22,在这种情况下位于所述粗轧单元12的上游,并且配置用以在所述板坯被引入所述轧制站19之前恢复所述板坯的温度。

根据可能的解决方案,所述设备10包括位于所述精轧单元13上游的第二感应加热装置23,例如,位于所述粗轧单元12与所述精轧单元13之间,并且配置用以在所述棒材被引入所述精轧单元13之间提高所述棒材的温度。

根据可能的解决方案,所述第二感应加热装置23位于所述粗轧单元12的正下游。

根据进一步的解决方案,所述设备10包括设置在两个精轧站21之间的第三感应加热装置34,并且所述第三感应加热装置34配置用以在精轧期间恢复所述棒材的温度。

根据进一步的实施例,所述生产设备10可包括至少一个加热及/或维护单元,在这种情况下,两个加热及/或维护单元32及33配置用以加热或保持棒材段的温度。

所述加热及/或维护单元32及33可包括加热及/或维护隧道式炉,所述加热及/或维护隧道式炉可在轧制过程因事故或程序性的换辊而中断时充当棒材的累积缓冲区(accumulation buffer),从而避免材料及能量的损失,尤其是避免铸造中断。

根据可能的解决方案,所述生产设备10包括位于所述轧制站19的正上游的第一加热及/或维护单元32。

根据进一步的实施方式,所述生产设备10包括位于粗轧单元12与所述精轧单元13之间的第二加热及/或维护单元33。

根据这个实施例,提供具有剪切件35的生产设备10是有利的,所述剪切件35设置在所述铸造机11与所述轧制站19之间,并且配置成将由所述铸造机11生产的所述板胚B切割成多个片段。在紧急的情况下,或在具有维修需求的情况下(例如:在轧制站19中更换辊),所述多个片段随后可以被存储并保持在所述第一加热及/或维护单元32内的温度。

根据一些实施例,所述生产设备10包括设置在所述剪切机26与所述精轧单元13之间的中间卷绕/退绕(unwinding)装置29,并且所述中间卷绕/退绕装置29配置成卷绕经由所述剪切机26切割后的棒材并且将先前卷绕且切割后的棒材提供给精轧单元13。

根据可能的实施例,所述设备可包括第二加热及/或维护单元33以及相对于所述加热单元32位于下游的中间卷绕/退绕装置29。

例如,所述中间卷绕/退绕装置29可以是以申请人的名义在国际申请WO-A-2011/080300中描述的类型。

根据一些解决方案,所述中间卷绕/退绕装置29包括第一单元30及第二单元31,第一单元30及第二单元31交替地卷绕从所述粗轧单元12接收的棒材并且退绕先前卷绕的棒材,以便将棒材馈送到精轧单元13。

特别地,当两个单元30、31中的一个卷绕一根棒材时,另一个单元31、30退绕另一根粗轧的棒材,并且将所述棒材提供给下游。这种中间卷绕/退绕装置29还能够限定一临时累积缓区,以补偿所述铸造机11及所述精轧单元13的不同工作速度。以此方式,所述中间卷绕/退绕装置29能够吸收(absorb)轧制机的停机时间,以便进行小规模的维护或程序化的辊更换,或处理小的事故/堵塞,而不需要中断铸造过程,并且因此不会造成生产损失,也不会对上游钢铁厂造成影响。

根据可能的解决方案,所述中间卷绕/退绕装置29可包括加热装置(未示出),以加热或维持内部的棒材的温度。

根据本发明的进一步解决方案,所述设备10可包括设置在所述粗轧单元12与所述精轧单元13之间的切割构件28,并且所述切割构件28配置用以切割由所述粗轧单元12提供的棒材的头端或尾端,在这种情况下,所述棒材由所述中间卷绕/退绕装置29提供,并被送至精轧单元13。

根据进一步的解决方案,在所述轧制站19与最终卷绕单元14之间提供一冷却单元24,所述冷却单元24配置用以冷却从所述轧制站19离开的所述带材N,并且允许在最终卷绕单元14中收集所述带材N。

根据本发明的进一步实施方式,所述设备10包括所述带材N的一最终卷绕单元14。

所述最终卷绕单元14可包括卷绕构件25,所述卷绕构件25适于将所述带材N卷绕成盘卷(coils)。

根据一些实施例,所述设备10包括位于所述最终卷绕单元14上游的切割装置27,所述切割装置27配置成一旦达到所述带材N的盘卷的预定重量,就将所述带材N切割成合适的尺寸。所述切割装置27可以位于所述冷却单元24与所述最终卷绕单元14之间。

参考图2,图2示出生产设备10的一个变体实施例,所述生产设备10包括依序设置的如上文定义的所述铸造机11、所述剪切件35、所述第一感应加热装置22及/或所述第一加热及/或维护单元32、所述精轧单元13、所述冷却单元24及所述最终卷绕单元14。

参考图3,图3示出所述生产设备的进一步的变体实施例,除了图2的所述生产设备10提供的部件之外,图3的生产设备10还提供所述轧制站19,所述轧制站19包括所述粗轧单元12、所述第二感应加热装置23、所述第二加热及/或维护单元33,以及位于所述精轧单元13上游的所述切割构件28。

参考图4,图4示出所述生产设备10的进一步的变体实施例,所述生产设备10包括依序设置的如上文定义的所述铸造机11、所述粗轧单元、所述剪切机26、所述第二感应加热装置23、所述中间卷绕/退绕装置29、所述切割构件28、所述精轧单元13、所述冷却单元24及所述最终卷绕单元14。

参考图5,所述生产设备10包括依序设置的如上文定义的所述铸造机11、设有所述粗轧单元12的所述轧制站19、所述剪切机26、所述第二感应加热装置23、所述第二加热及/或维护单元33、所述精轧单元13、所述冷却单元24及所述最终卷绕单元14。

参考图2至图5所述的生产设备10,所述生产设备10可选择性地被设置成以卷对卷的模式运作。

参考图6,所述生产设备10包括依序设置的如上文定义的所述铸造机11、设有所述剪切件35的所述轧制站19、所述第二感应加热装置23、所述第二加热及/或维护单元33、所述精轧单元13、所述冷却单元24、所述切割装置27及所述最终卷绕单元14。

参考图6所述的生产设备10可被配置成以卷对卷或半无头的模式运作。

参考图7,所述生产设备10包括依序设置的如上文定义的所述铸造机11、设有所述粗轧单元12的所述轧制站19、所述剪切机26、所述第二感应加热装置23、所述精轧单元13、设置在多个精轧站21之间的所述第三感应加热装置34、所述冷却单元24、所述切割装置27及所述最终卷绕单元14。

参考图7所述的生产设备10可被配置成以无头模式运作。

参考图8,所述生产设备10包括依序设置的如上文定义的所述铸造机11、设有所述粗轧单元12的所述轧制站19、所述剪切机26、所述第二感应加热装置23、所述中间卷绕/退绕装置29、所述切割构件28、所述精轧单元13、设置在多个精轧站21之间的所述第三感应加热装置34、所述冷却单元24、所述切割装置27及所述最终卷绕单元14。

参考图8所述的生产设备10可被配置成以卷对卷或无头的模式运作。

参考图9,所述生产设备10包括依序设置的如上文定义的所述铸造机11、设有所述剪切件35的所述轧制站19、所述第一感应加热装置22、所述第一加热及/或维护单元32、所述粗轧单元12、所述剪切机26、所述第二感应加热装置23、所述精轧单元13、设置在多个精轧站21之间的所述第三感应加热装置34、所述冷却单元24、所述切割装置27及所述最终卷绕单元14。

参考图9所述的生产设备10可被配置成以卷对卷或半无头或无头的模式运作。

参考图2至图9所述的设备10的实施例限定了一系列生产设备架构的例子,终端用户可以以优化的方式选择要生产的生产率、产品组合及钢材类型,也称为“钢种(steelgrades)”。

根据本发明的一个方面,一种生产金属带材N的方法,包括:至少通过所述铸造机11铸造一铸造产品P以获得一板胚B,以及在所述轧制站19中热轧所述板胚B以获得金属带材N。

根据本发明的一个方面,在铸造期间,所述铸造机11对离开所述结晶器15a的所述铸造产品P施加缩减厚度的一作用。

根据本发明的另一个方面,对于生产的所述带材N的每个厚度尺寸,所述铸造机11被选择性地设定用以施加不同的作用来缩减从所述结晶器15a离开的所述铸造产品P的厚度。

特别地,在每种情况下,至少根据要获得的所述带材N的最终厚度及可能要获得的产品种类或产品组合来调节由所述铸造机11生产的所述板坯B的厚度。

这种解决方案使得能够减少在所述轧制站19中施加的压缩作用,从而减少所需的轧制功率、降低轧制辊的磨损,在某些情况下,相对于具有相同总生产率的已知设备,还应减少至少一台轧制机架的数量。

仅作为示例,可以提供相同尺寸的结晶器15a,所述方法包括生产具有一第一厚度SN’的第一条带材的一第一步骤,其中所述铸造机11对离开所述结晶器15a的所述铸造产品P施加一第一减薄率TAU A’,以及生产具有一第二厚度SN”的第二条带材的一第二步骤,所述第二厚度SN”小于所述第一厚度SN’,其中所述铸造机11对离开所述结晶器15a的所述铸造产品P施加一第二减薄率TAU A”,所述第二减薄率TAU A”与所述第一减薄率TAU A’不同。

根据一个解决方案,所述第一减薄率TAU A’小于所述第二减薄率TAU A”。

所述减薄率TAU A被定义为离开所述结晶器15a的所述铸造产品P的厚度H与离开所述铸造机11的所述板胚的厚度SB2之间的差值,所述差值与离开所述结晶器15a的所述铸造产品P的厚度H相关联。

根据本发明的可能的解决方案,本发明人已经确定所述铸造机11选择性地被设定为施加缩减所述铸造产品P的厚度的一作用,所述作用由公式定义:

TAUA=K·A·H

其中:

K是在0.8及1.1之间的一可变参数;

A是大约等于4689的一系数;

H是从所述结晶器15a离开的所述铸造产品P的厚度,即所述结晶器15a的厚度;

a是等于-0.37的一系数;

SN是在轧制结束时获得的所述带材的厚度。

从公式中导出的TAU A是一个百分比值,并且仅作为示例,TAU A通常可以是2%及75%之间的值。

图10示出曲线的一些示例,这些曲线是相对于所述铸造产品P的厚度H而确定的,所述曲线显示TAU A的发展与所述带材厚度SN的关系。

这个公式能够优化所述铸造机11的设定与结晶器15a厚度及带材厚度SN的关系,以实现整个生产设备的高效运行,如上文所述。

根据本发明的可能的解决方案,所述铸造机11配置用以施加:

(i)通过使用辊单元16的液芯预轧制来缩减所述铸造产品P的厚度的动作,在所述辊单元中称为减薄率TAU1;

(ii)通过使用拉伸单元18的作用来缩减所述铸造产品P的厚度的动作,在所述拉伸单元中称为减薄率TAU2。

经由拉伸单元18进行的厚度缩减是可选的。

因此,所述减薄率TAU A由减薄率TAU 1及TAU 2的组合给出。

辊单元中的减薄率TAU 1被定义为离开所述结晶器15a的所述铸造产品P的厚度H与离开所述辊单元16的所述板胚的厚度SB1之间的差值,所述差值与离开所述结晶器15a的所述铸造产品P的厚度H相关联。

拉伸单元中的减薄比TAU 2被定义为离开所述辊单元16的所述板胚的厚度SB1与离开所述拉伸单元18的所述板胚的厚度SB2之间的差值,所述差值与离开所述辊单元16的所述板坯的厚度SB1相关联。

根据本发明的可能的解决方案,本申请人已经确定所述拉伸单元18选择性地被设定,用以对所述实芯铸造产品P施加缩减厚度SB1的一作用,所述作用由公式定义:

TAU2=Q·(-B·H

其中:

Q是在0.8及1.1之间的可变参数;

B是等于10928的一第一系数;

H是如上文所定义的离开所述结晶器15a的所述铸造产品P的厚度;

b是等于-1.659的一第二系数;

SN是所述带材的厚度;

C是等于10648的一第三系数;

c是等于-1.596的一第四系数。

根据可能的解决方案,所述铸造产品P的厚度的实芯缩减适用于厚度SN介于0.6毫米及3.5毫米之间的带材。事实上,对于这些尺寸的带材厚度SN,液芯压下的作用相对较高,以便从一开始就最大限度地缩减起始板坯,因此在与液芯压下结合的作用下,利用拉伸单元18施加的厚度的实芯缩减的进一步动作是有利的。

此外,利用所述拉伸单元18施加的实芯轧制作用能够增加所述带材的生产率,因此特别有利于薄的带材厚度。

图11示出由离开所述结晶器的所述铸造产品P的厚度H而确定的多条曲线的示例,所述曲线示出TAU2的发展与所述带材厚度SN的关系。

所述粗轧单元12的减薄率被称为TAU3,并且被定义为所述粗轧单元12的上游的所述板胚B的厚度SB2与所述粗轧单元12的下游的所述板胚B的厚度之间的差值,所述差值与所述粗轧单元12的上游的所述板胚B的厚度SB2相关联。

在所述精轧单元21的减薄率被称为TAU4,并且被定义为所述精轧单元21的上游的所述板胚B的厚度与获得的所述带材厚度SN之间的差值,所述差值与所述精轧单元21的上游的所述板胚B的厚度相关联。

轧制站19的总减薄率被定义为TAUB,并且被定义为从所述铸造机11离开的板坯厚度SB2与获得的带材厚度N之间的差值,所述差值与铸造机11提供的板坯厚度SB2相关。所述轧制站19的总减薄率TAUB也可以定义为所述粗轧单元12及所述精轧单元13的所述减薄率TAU3及TAU4的组合。

根据本发明的进一步的方面,生产金属带材的方法包括包括由客户提供至少包括以下内容的设计数据:

生产率PR,例如:生产设备10的年产率;

所述生产设备10必须生产的带材的一系列厚度RS及平均宽度LN;

生产率的各自分布情况与生产的带材N的厚度的关系;

可以利用铸造机铸造的产品类型,即上述钢种;

生产率的各自分布情况与可铸造产品的类型的关系;

上述一组参数定义了所谓的设备的“产品组合(product mix)”,即生产设备10将必须生产的产品的种类,并根据所述种类来确定其尺寸,以实现本发明的目的。

提供厚度范围RS以确定可获得的带材的最小厚度SMN及最大厚度SMAX。

在本发明的一些实施例中,所述轧制方法提供了根据客户要求的产品组合来确定板坯B的最佳轧制模式的类型。

所述板胚B的轧制模式选自无头、半无头及卷对卷(coil to coil)的模式。

图12示出至少与所述带材厚度SN及可铸造钢种有关的用于选择上述轧制模式中的一种模式的标准的图表。

一般来说,为了使生产设备10能够使用多种操作模式,基于经济评估(工艺能耗及产量)及最终产品所需的质量(带材的尺寸公差及机械特性),将通过优化设备的操作条件来确定在每种情况下实施的轧制模式。

仅通过示例的方式,可以规定,如果在产品组合中普遍存在较薄的厚度(不包括特殊类型的钢材,例如,难以铸造且要求低铸造速度的包晶钢),则选择无头轧制模式,因此可以选择图7、8或9中所示的多种设备布局中的一种布局。

如果在所述产品组合中普遍存在较薄的厚度且需要铸造特殊类型的钢材,则通常选择卷对卷及半无头的轧制模式,因此可以选择图6及图9中所示的一种设备布局。卷对卷及半无头的轧制模式都能够以低速铸造特殊钢材,因此所述铸造过程不受轧制过程的限制。所述半无头模式适用于薄及超级薄的带材N的厚度,例如,介于0.8毫米及1.4毫米之间的厚度。对于厚度大于1.4毫米的带材,最好采用卷对卷模式。

图13以图表形式示出选择轧制模式的进一步标准,所述标准与带材厚度以及选择采用上述多种轧制模式的一种及/或其他模式的设备布局的容量相关。

仅通过示例的方式,参考图13,如果选择图2至图5的建设性布局,则对于厚度介于约1.2毫米至约12毫米之间的带材,所述设备以卷对卷的模式运作,如果选择图9的建设性布局,则对于厚度介于约0.6毫米及约1毫米之间的带材,所述设备以无头模式运作,对于厚度介于约1毫米及约2毫米之间的带材,所述设备以半无头模式运作,并且对于厚度介于约2毫米及约12毫米之间的带材则采用卷对卷模式。

根据进一步的解决方案,所述生产方法被用于设定铸造速度VC,所述铸造速度VC选自于4.5米/分钟及6米/分钟之间的数值。

特别地,对于难以铸造的钢材类型(例如:API、包晶钢及考登钢),设置较低的铸造速度是有利的,例如:铸造速度在4.5米/分钟及5米/分钟之间。对于较容易铸造的钢材,例如:低碳、中碳、HSLA、DP、CP、HC、MnB钢,设置较高的铸造速度,例如:铸造速度在5米/分钟及6米/分钟之间。

以相同的方式,铸造速度VC的选择也可以被定义成与选择的轧制模式相关,即对于卷对卷及半无头的模式采用相对较低的铸造速度,以及对于对于无头模式采用较高的铸造速度。

然后,所述生产方法被用于确定标称板胚厚度SBN的值,所述标称板胚厚度SBN与所述铸造速度VC及所述平均带材宽度LN相关,使得能够达到生产率PR。

对于给定产品组合的相同总产量,所述标称板胚厚度SBN也可以解释为等效板坯(equivalent slab)的恒定厚度,所述标称板胚厚度SBN对应于每小时产量的液芯压下加权(平均值)后的板坯厚度(可变)的平均值。

根据可能的解决方案,所述标称板胚厚度SBN由以下公式定义:

SBN=PR/操作时间/(VC*LN*PS)

在这里以及下文的描述及权利要求书中,操作时间是指运行时间,即设备在日历年内运行时间(扣除由于维护、事故等原因造成的生产中断时间)。

其中PS是钢材的比重,通常为约7.8kg/dm

参考图14及图15,图表示出所述标称板胚厚度SBN与所述设备的年产率PR及所述铸造速度VC之间的关联性。

特别地,图14指的是所述板胚的宽度为约1300毫米,而图15指的是所述板胚的厚度为约1400毫米。

根据本发明的一个可能的实施方式,所述方法包括:确定离开所述结晶器15a的所述铸造产品P的厚度H,即确定所述结晶器15a的板片之间的距离与后者的出口部分相对应。铸造产品P的这种厚度H是客户定义的整个产品组合所采用的厚度。

在一个本发明的可能实施方式中,离开所述结晶器15a的所述铸造产品P的厚度H是比所述标称板胚厚度SBN大10毫米到15毫米。

然后,所述方法被提供用于确定由所述轧制站19施加的一厚度比RSP,并且所述厚度比RSP被计算为进入所述轧制站19的多个板胚厚度SB2的值之间的比率,当加工最小厚度SMIN的带材N时,可获得带材N的最小厚度SMIN。

当加工最小宽度SMIN的所述带材N时,进入所述轧制站19的所述板胚厚度SB2的值被计算为从所述结晶器15a离开的所述铸造产品P的厚度H减掉由所述铸造机施加的最大减薄量。根据一个可能的解决方案,由所述铸造机11引起的最大减薄量至少等于31毫米或更大。

随后,所述方法用于确定与所述厚度比相关的所述轧制站19的轧制机架的数量。

当厚度比在4及12之间,提供四个轧制机架。

当厚度比在12及21之间,提供五个轧制机架。

当厚度比在21及52之间,提供六个轧制机架。

当厚度比在52及110之间,提供七个轧制机架。

在图16的图表中示出轧制机架的数量与厚度比之间的关系。

所述轧制站19的轧制机架的数量是精轧站21的数量与粗轧站20的数量的加总。

随后,所述方法被提供用于设定一种模式,相对于所述带材N的最终厚度,在从所述结晶器15a离开的所述板胚B上,利用所述辊单元16及所述拉伸单元18而在所述铸造机11中分配液芯压下及实芯压下(solid core reduction)。

可以通过上文定义的TAU A及TAU 2公式来确定分布所述铸造产品P的厚度缩减的这种模式。

根据进一步可能的解决方案,所述铸造机11可以被设定为对等于最大厚度SMAX的带材厚度执行等于5毫米的铸造产品P的厚度缩减,并且对等于最小厚度SMIN的带材厚度执行25毫米到31毫米之间的厚度缩减。

根据一个可能的解决方案,所述辊单元16可以执行大约25毫米的最大液芯压下RCLMAX。根据一个可能的解决方案,所述辊单元16可以执行大约5毫米的最小液芯压下RCLMIN。这种缩减使铸造的金属产品P具有更高的质量。

根据本发明的一个解决方案,所述拉伸单元18可以执行至少7毫米的最大实芯压下,而最小压下是0。

特别地,当需要时,所述拉伸单元18的每一对辊可以实现介于0.5毫米及1.5毫米之间的压缩。

根据所述方法的多种可能的实施方式,如果设定卷到卷类型的生产模式,并且使用卷绕/退绕装置29,则确定所述粗轧站20的数量,从而在进入所述卷绕/退绕装置29时提供厚度介于8毫米及25毫米之间的棒材。小于8毫米的棒材厚度将导致输送及将棒材引入所述卷绕/退绕装置的问题,而大于25毫米的棒材厚度将导致操作及/或调整尺寸的困难,可能会在棒材本身产生表面缺陷。

根据所述方法的进一步可能的实施方式,如果已设定卷到卷类型的生产模式以及使用一加热单元33,则可以确定所述粗轧站20的数量,从而在进入所述加热单元时提供厚度大于或等于30毫米的棒材。小于这些厚度值的尺寸需要使用非常长的加热单元,这种加热单元是难以管理且不经济的。

根据一个可能的解决方案,精轧站21的数量至少为2。

示例:

参考图17至图22,现在将描述本发明的教导的两个实施方式的示例。

具体地,参考图17至图19,在第一种情况下,生产率PR为约1.1公吨/年,厚度范围RS介于1.2毫米及8毫米之间,所需带材的平均宽度LN为约1300毫米。

参考图20至图22,另一方面,在第二种情况下,生产率PR为约1.4公吨/年,厚度范围RS介于0.8毫米及3毫米之间,所需带材的平均宽度LN为约1400毫米。

参考图17及图20所示的表格,根据本发明的教导,至少可以在右边的最后四栏中观察到在传统铸造及厚度缩减的铸造的情况下,生产率相对于产品组合的分布的比较。

所述产品组合及年产量值(参见表格的的第11栏及第12栏)是客户要求的参数,并根据客户使用设备的需求进行设置。

同时,参考图17及图20所示的表格,可以观察到在第六栏中,从所述铸造机11离开的所述板坯厚度SB2不是一个随带材厚度变化的恒定值,而是一个随带材厚度减小而减小的值。在传统或已知的技术中,在另一方面,离开所述铸造机的所述板胚厚度SBN总是与所述带材变化的厚度相同,如从左边数来第二栏所示。图18及图21也以图形方式显示这种考量。

所述板坯厚度相对于最终带材厚度的这种变化是通过以下事实获得的:所述铸造机11在所述铸造产品上施加厚度的液芯压下RCL,如图17及图20的表格第三栏所示。

所述表格还示出利用所述拉伸单元18(第五栏)、所述粗轧单元12(第七栏)及所述精轧单元13(第九栏)执行的厚度缩减,以及如何根据要获得的最终带材厚度分配这些操作。

另一方面,在已知的传统铸造的情况下以及在根据本发明的具有可变厚度缩减的铸造的情况下,图19及图22以图形的方式示出所述设备的小时生产率(hourlyproductivity)的分布与要获得的所述带材厚度之间的关系。

特别地,在图19及图22中,应当注意,在已知的传统铸造的情况下,对于任何要获得的带材厚度而言,小时生产率是保持不变的,而在根据本发明的所述铸造的情况下,小时生产率相对于要获得的所述带材厚度是变化的。

从图19及图22的分析中可观察到,对于低的带材厚度值,本发明相较于传统解决方案具有较低的生产率,对于高的带材厚度值,本发明相较于传统解决方案具有较高的生产率。然而,总体而言,在传统铸造及根据本发明的铸造的情况下,设备的年生产率是相等的,并且在根据本发明的解决方案中,与已知的解决方案相比,可以获得上述优势。

参考图17至图19所示的第一种情况,我们现在将描述一种选择设备类型及轧制站19的轧制机架数量的模式。

特别地,根据介于1.2毫米及8毫米之间的可变带材厚度的范围以及图12的图表,采用能够实现卷对卷的轧制模式的设备布局是有利的。

然后,提供设置约5.5米/分钟的铸造速度,对于1300毫米的平均带材宽度LN及1.1公吨/年的生产率,对应于约45毫米的标称板坯厚度SBN,如图14所示。

根据SBN值,可以确定铸造产品P的厚度H,所述厚度比标称板胚SBN大10毫米到15毫米,在这种情况下,标称板胚SBN等于55毫米,如图17中的表格所示。

然后,提供所述标称板胚SBN以确定将由所述轧制站19施加的厚度缩减。

当加工最小厚度时,进入所述轧制站19的所述板坯厚度SB2为24毫米。

因此,所述轧制站19的厚度比RSP为24/1.2=20。

参考图16,可以观察到机架数量等于5时对应这个厚度比。

另一方面,参考传统的铸造,所述传统的厚度比是由所述标称板坯厚度SBN与所述带材的最小厚度SMIN之间的比值给出的,在这种情况下为45/1.2=37.5。参考图16,机架数量等于6时对应于这个厚度比。从这个示例可以观察到,在所述设备的年生产率相同的情况下,相对于传统的生产模式,如何能够将轧制机架的数量减少一个单位。

参考图20至图22所示的第二种情况,我们现在将描述选择设备类型的以及所述轧制站19的轧制机架的数量的另一种模式。

特别地,根据介于0.8毫米至3.0毫米之间的可变带材厚度范围以及图12的图表,采用能够实现无头轧制模式的设备布局是有利的。

然后设置约6.0米/分钟的铸造速度、对于1400毫米的平均宽度LN以及1.4公吨/年的生产率,对应于约50毫米的标秤板胚厚度,可以从图15的图式中得知。

根据这个SBN值,可以确定所述铸造产品P的厚度H,所述厚度比标称板胚SBN大10毫米到15毫米,在这种情况下,标称板胚SBN等于65毫米,如图20中的表格所示。

然后,提供所述标称板胚SBN以确定将由所述轧制站19施加的厚度缩减。

当加工最小厚度时,进入所述轧制站19的所述板坯厚度SB2为34毫米。

因此,所述轧制站19的厚度比RSP为34/0.8=42.5。

参考图16,可以观察到机架数量等于6时对应这个厚度比。

另一方面,参考传统的铸造,所述传统的厚度比是由所述标称板坯厚度SBN与所述带材的最小厚度SMIN之间的比率给出的,在这种情况下为50/0.8=62.5。参考图16,机架数量等于7时对应于这个厚度比。从这个示例可以观察到,在所述设备的年生产率相同的情况下,相对于传统的生产模式,如何能够将轧制机架的数量减少一个单位。

清楚地,可以在不脱离本发明的领域及范围的情况下,针对生产金属带材的方法及实施上述方法的生产设备进行零件的修改及/或添加。

同样清楚地,尽管已经参考一些具体示例描述了本发明,但是本领域技术人员肯定能够实现许多其他等效形式的方法来生产金属带材,以及实现上述方法的生产设备,所述方法及生产设备具有权利要求书中的特征,因此都属于权利要求书所限定的保护范围。

在下列权利要求中,括号内的引用的唯一目的是便于阅读,它们不得被视为与具体权利要求所要求保护的领域有关的限制性因素。

- 生产金属带材的方法及实施所述方法的生产设备

- 用于涂覆金属带材的方法和用于实施所述方法的设备