一种仿生梯度防污复合涂层及其制备方法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明属于涂层技术领域,具体涉及一种仿生梯度防污复合涂层及其制备方法。

背景技术

气动、液压装置、各类阀门等运动副零部件大量应用于军民舰船、潜艇、海上平台等几乎所有海洋装备,是海洋装备的核心零部件之一。海洋腐蚀与生物污损是海洋环境运动副类零件在服役过程中失效的最主要原因。通过涂层技术对结构钢等金属运动副表面进行腐蚀及磨损防护是提高该类零部件可靠性及服役寿命的最主要途径。等离子喷涂陶瓷涂层是制备此类涂层的重要技术手段。

进行封孔处理后的等离子喷涂陶瓷涂层是海洋环境运动副零件表面的主流防护涂层。陶瓷涂层的高硬度本征特性使其具有较高的耐磨性能,但是,等离子喷涂制备的陶瓷涂层内部呈现层片状结构并存在一定量的孔隙约5%左右,同时由于残余应力的作用导致涂层内存在相互贯穿的层间裂纹。腐蚀介质易通过层间裂纹及孔隙到达涂层与基体界面,需进行封孔处理。但由于孔隙狭小,封孔剂渗入深度一般仅约30-80μm,因此仅涂层浅表面具有优异耐腐蚀性能。此外,陶瓷涂层与金属基材在弹性模量、热膨胀系数、硬度等物理性能方面存在较大差异,同时等离子喷涂过程中涂层内部会产生较高水平的残余拉应力,导致陶瓷涂层与钢结构基材的结合强度通常较低(<30MPa),在腐蚀协同作用下,涂层具有剥落的风险。并且,陶瓷材料具有本征脆性,涂层内部的孔隙结构使涂层的韧性进一步降低,因此等离子喷涂陶瓷的断裂韧性显著低于相同组分的烧结块材,涂层具有脆性开裂的风险,导致不可预料的突然失效。等离子喷涂陶瓷涂层在海洋环境中服役时还存在海洋生物污损、附着导致失效加速的风险。利用Cu与其它电位更正金属(如Ti)组成的电偶腐蚀对涂层,则能在海洋服役环境下由于电偶腐蚀原电池的存在而加速Cu阳极的氧化,从而实现Cu2+的加速析出而达到防污的目的。由此可见,对目前所用涂层的结构进行优化设计,提高等离子喷涂陶瓷涂层的韧性和结合强度,赋予等离子喷涂陶瓷涂层一定的抗生物附着性能,开发具有更长有效防护时间的涂层是提高海洋环境下关键运动副零部件服役寿命及可靠性的必然选择。

仿生结构是人类进行新材料结构设计的重要思想来源,生存于海洋、湖泊等水中环境的贝壳类动物的壳体既具有较高的硬度同时兼具优异的韧性。贝壳优异的力学性能主要来源于陶瓷与生物高分子组成的相互间隔的多层精细结构。硬质的陶瓷(约占90%)起到结构支撑和提高硬度的作用,软质的高分子层(约占10%)则起到缓冲和提高韧性的作用,因此,整体贝壳既表面处高的硬度又具有良好的韧性。等离子喷涂陶瓷涂层与贝壳呈现出类似的层状结构,但是由于陶瓷层片之间不存在软质材料,韧性远不及贝壳类材料。基于鲍鱼壳的高强韧性来源于内部硬质陶瓷与软质生物高分子交替层片状微结构的启示,提出仿生梯度陶瓷/金属复合涂层结构设计的思路。以目前海洋环境运动副零部件表面强化常用的陶瓷材料Al2O3,Cr2O3及AT13为硬质相,通过对软质相金属镍基合金、海军铜成分的调节优化,仿生制备兼具耐蚀性、较高硬度及良好韧性的陶瓷/金属梯度复合涂层,并赋予涂层一定的抗生物污损功能。为通海阀、液压活塞等海洋环境关键运动副零部件的涂层防护提供涂层结构设计思路和和方法,对延长涂层服役寿命有重要的作用。

发明内容

为克服上述现有技术的不足,本发明的目的是提供一种仿生梯度防污复合涂层及其制备方法,所述的复合梯度界面结构能够使界面结合强度提高,其金属相的添加能够提高涂层致密度,使其耐腐蚀性能及韧性提高,金属相的调节(含海军铜)还能实现抗生物污损功能。从而大幅度提高涂层服役性能,对延长涂层服役寿命具有重要作用。

为了实现上述目的,本发明采用如下技术方案:一种仿生梯度防污复合涂层,包括金属基体、基体上方设有一层金属粘结层、粘结层上梯度复合结构从基体至涂层表面金属含量逐渐降低,陶瓷含量逐渐升高;所述梯度复合涂层为类块材致密层状结构;所述第一层粘结层的成分为NiCrAl基合金,梯度复合涂层的成分以氧化铝、氧化铬及氧化铝钛为主要陶瓷相,以改性后的耐腐蚀镍基合金及海军铜HSn70-1为金属相。

所述的第一层粘结层的厚度为50~100μm,所述梯度复合涂层的厚度为200~500μm。

所述的金属基体为Q235或45钢等。

一种仿生梯度防污复合涂层的制备方法,其特征在于,包括以下步骤:

步骤一,对金属基体表面进行打磨并喷砂处理;

步骤二,采用气罩保护等离子喷涂在基体表面沉积金属粘结层;

步骤三,采用大气等离子喷涂方法,通过调节喷涂时的粉末配比,在金属粘结层表面沉积陶瓷含量由基材表面向涂层表面逐渐提高,金属含量逐渐降低的复合梯度涂层。

所述的气罩保护等离子喷涂与大气等离子喷涂的功率区间均为20~50kW,喷涂距离为70~120mm,主气采用Ar,气流量为40~60L/min,辅气采用氢气,气流量为4~8L/min。

所述的梯度复合涂层的典型结构为致密层状结构,其孔隙率控制在3%以下。

所述的梯度复合涂层采用双组元独立送粉系统,实现涂层成分的连续梯度分布,其送粉速率为0~50g/min。

与现有技术相比,本发明具有以下优点:

1)本发明金属相的添加,能够缓解陶瓷涂层的开裂倾向,金属相的流动性及高温陶瓷对低温金属的复熔效应能够增强扁平粒子间层间结合,提高涂层致密度,能够大幅提高梯度复合涂层的耐腐蚀性能。

2)本发明的梯度仿生陶瓷/金属复合涂层的显微结构设计,能够大幅度提高常规等离子喷涂陶瓷涂层的韧性和结合强度,海军铜的添加有望赋予涂层一定的抗生物附着能力,能够大幅度提高海洋环境关键运动副零部件的服役稳定性和服役寿命。

3)本发明通过陶瓷、金属双组元独立同时送粉的策略实现陶瓷/金属复合涂层的连续变化,避免涂层制备过程中的频繁更换粉末,实现梯度仿生复合涂层的高效制备。同时,该方法还可使陶瓷颗粒及金属颗粒在等离子焰流中的加热及加速能够独立控制,有望进一步提高涂层的服役性能。

附图说明

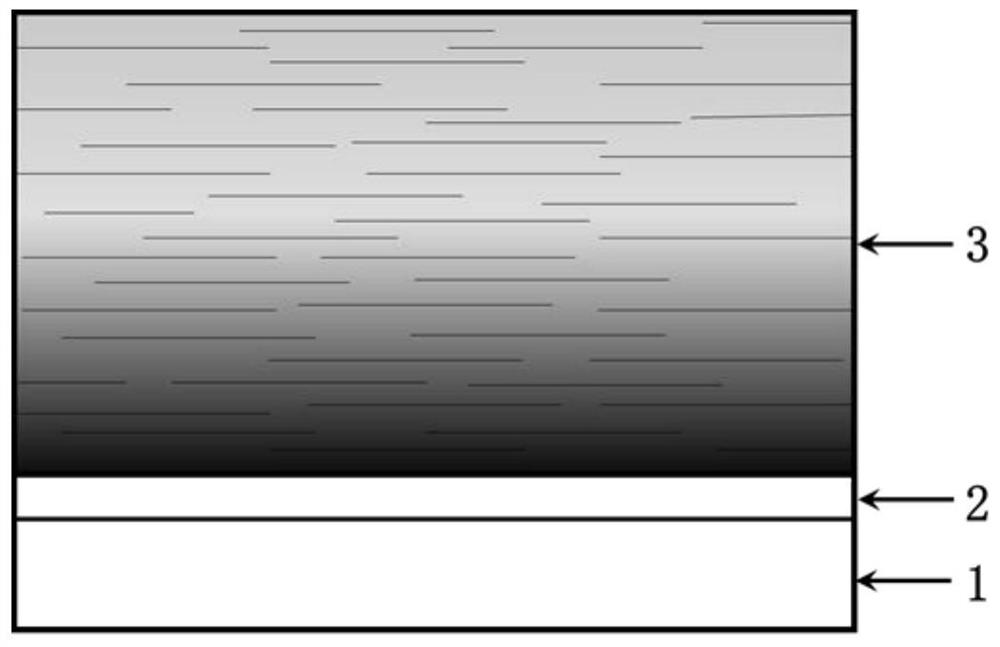

图1为本发明的结构示意图。

1—金属基体;2—金属粘结层;3—梯度复合涂层;

具体实施方式

下面结合附图对本发明专利的结构原理和工作原理作进一步详细说明。

实施例1:

如图1所示,本实施例中在金属基体上沉积致密粘结层,在粘结层表面沉积致密梯度复合涂层。

本实施例中,所述金属基体的材质为45钢。

本实施例中粘结层成分为NiCrAl;梯度复合涂层的成分为Al

本实施例中粘结层的厚度为100μm,梯度复合涂层厚度为400μm。

结合图1,一种仿生梯度防污复合涂层的制备方法,包括以下步骤:

步骤一,采用粗砂纸(100#)对金属基体样表面进行打磨,然后采用酒精清洗,对试样进行喷砂处理,酒精超声清洗后安装试样;

步骤二,采用气罩保护等离子在金属基体表面沉积致密粘结层;NiCrAl粉末在100℃烘箱里放置30分钟以上进行烘干,取出加入到送粉器中。等离子喷涂的功率约为28kW,喷涂距离为100mm,主气采用Ar,气流量为50L/min,辅气采用氢气,气流量为5L/min;该喷涂条件下,喷涂3~4遍,厚度即可达到100μm;

步骤三,采用大气等离子喷涂在步骤二沉积的致密粘结层表面制备梯度复合涂层,等离子喷涂功率约为30kW,喷涂距离为100mm,主气采用Ar,气流量约为45L/min,辅气采用氢气,气流量约为7L/min;喷枪移动速度为400mm/s;采用双组元独立送粉系统分别将陶瓷粉末Al

本发明通过实例对技术方案进行较为清晰、完整的描述,但并不对本发明构成限制。对于本领域的专业人员能够通过设计的参数调整(如通过改变喷涂参数调控梯度复合涂层厚度)及改变梯度复合涂层制备方法等都应该属于本发明权利要求的保护范围内。

- 一种仿生梯度防污复合涂层及其制备方法

- 一种微胶囊、其制备方法、仿生防污涂料和仿生防污涂层