一种结构梯度可调控碳纤维复合材料热压烧结设备

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及一种碳纤维复合材料的制备工艺设备。

背景技术

碳纤维是一种特种纤维,耐高温性能居所有化纤之首,作为碳纤维的主要应用,碳纤维复合材料是将碳纤维与例如树脂等材料复合而形成的材料,人们常说的碳纤维实质是碳纤维复合材料。典型地,如碳纤维与PEEK(Poly-Ether-Ether-Ketone,聚醚醚酮)复合的材料,在工业领域应用极为广泛。

碳纤维复合材料的制备方法通常是,碳纤维先编织成碳纤维织物,而将如聚醚醚酮则制成片状物,然后进行层铺,即一层PEEK,一层碳纤维织物,依次间隔层铺成具有预设层数的堆叠物,然后将堆叠物移送至热压机进行热压复合。这种制备方法,层铺至少有几十层,受外层物质的遮蔽,在热压复合所需要的温度条件下(一般稍高于例如PEEK的常态下的熔点)充分热透相对困难,因此,在很多应用中,热压复合的保温时间长达几小时、十几小时,甚至几十小时,效率极为低下。

同时,受热压层铺的限制,为了确保能够在相对较短的时间内热透层铺物,层铺的层数往往会受到很大的限制,导致所制备的碳纤维复合物构件的厚度相对较小,不能一次性的制备出厚度相对较大的碳纤维复合物构件,影响了热压复合工艺的推广应用。

如果采用较高的工艺温度,以尽快的热透层铺物,势必会带来其他的问题。热压复合时,惯常的热压复合温度稍高于例如PEEK的熔点,但在热压的工艺压强下,360℃是较为合适的成形温度,熔体在冷却时晶核的生成主要为均相成核,如果温度较高时,容易产生尺寸相对较大的球晶结构,导致制品变脆。如果温度再高,例如高于400℃,则可能导致PEEK碳化。因此,通过增加温度,弊大于利。尤其是,当温度较高时,熔体的流动性变强,很难控制压合过程中碳纤维在复合材料中的位置。

温度相对较高时,熔体流动性变强,热压复合的模具间隙易于溢料,造成产品形状不规则。

发明内容

本发明的目的在于提供一种能够适于制备具有相对较大厚度的碳纤维复合材料的结构梯度可调控碳纤维复合材料热压烧结设备。

在本发明的实施例中,提供了一种结构梯度可调控碳纤维复合材料热压烧结设备,包括:

机架,该机架包括具有水平台面的工作台;

模具,该模具包括动模和安装在水平台面上并与动模对位的静模,以及工装;

升降运动机构,安装在机架上,并位于模具的上方,升降运动机构的动力头与动模间固定连接,以提供合模或开模动力;以及

加热装置,用于对模具进行加热;

其中,工装至少具有一对或两对固定板,固定板间固定连接,且对内两固定板相互平行,并保持预定距离;若为两对固定板时,四块固定板围合成矩形筒;

至少一对固定板在竖向上排布有连接结构,碳纤维布至少相对的两端借助于所述连接结构固定在位于相应端的固定板上,并层层排布;

相应地静模具有开口向上的模腔,用于盛装待复合的材料熔体,所述开口用于所述工装介入模腔。

可选地,若工装只有一对固定板时,两固定板外表面间的距离与模腔选定的与固定板平行的两内壁面的距离相同;

若工装为矩形筒时,矩形筒横断面的外廓与模腔横断面的内廓属于相同的矩形。

可选地,若只有一对固定板时,用于固定板间连接的结构体为:

第一结构,构成工装的底板,以与固定板的底缘连接;

第二结构,构成工装的顶板,以与固定板的顶缘连接;

第三结构,龙门架杆,跨接于两固定板的顶缘;

第四结构,窄体连接板,该窄体连接板跨接于两固定板的顶缘或底缘,其宽度比固定板的宽度窄;或

第五结构,构成一侧连接板,该侧连接板与两固定板的侧边固定连接;

若采用第一结构,底板上开有过流孔。

可选地,静模包括:

垫板,为水平的矩形板体;

支撑板,在垫板相对的两端各设有一块,其中一块开有垂直于该支撑板的螺纹孔;

座模板,与支撑板一一对应,相应两座模板相对的一面为正面,且正面两侧开有竖直的插槽;其中一块座模板背部支撑于一支撑板,另一块座模板背侧为一个或两个顶杆所顶持,该顶杆与所述螺纹孔螺纹配合,以锁紧座模板;

两侧模板,借助于插槽与两座模板配合,围合成以垫板为下模板的模腔。

可选地,顶杆与相应座模板配合的一端具有球头或支撑盘;

顶杆的尾端具有手轮或手柄。

可选地,在垫板上相应于侧模板的背侧设有挡销、挡块或挡板;

若为挡板,挡板的高度不大于侧模板高度的五分之一,且不小于侧模板高度的八分之一;

挡板的上端具有导引斜面。

可选地,所述工作台为振动工作台,以在熔化待复合的材料时振动。

可选地,所述振动工作台配置为:

于机架的座板上设有支撑结构,支撑结构上设有缓冲装置,所述工作台安置在缓冲装置上,且工作台下设有振动电机。

可选地,所述模具位于一真空室内;

相应地,还包括通过管路连接至真空室的抽真空设备。

可选地,还配有冷却设备,以在复合完成后,对所述模具进行强制冷却。

在本发明的实施例中,所提供的结构梯度可调控碳纤维复合材料热压烧结设备不再适用于传统的先层铺再热压的工艺,而是适用于先将待复合的材料熔化后,再将带有碳纤维的工装浸入的工艺。具体是,模腔内填入待复合的例如PEEK,加热使其熔化;将碳纤维织物一层一层的固定在相应工装上,待例如PEEK充分熔化后,将工装置入模腔,PEEK冷却后,退模,割断碳纤维织物上的固定点,然后将工装取出。这种结构不必考虑热透的问题,因此,效率可以相对较高,同时,也不受待成型复合材料厚度的影响,所制备出的复合材料的尺寸可以相对较大,从而具有更广的应用前景。由其区别于现有技术的是,由于现有技术采用层叠方式布置,碳纤维在复合材料中的分布受到碳纤维织物层厚和待复合材料层厚的影响,很难控制。而在本发明的实施例中,待复合的材料需要加热成熔融状态,碳纤维织物完全可以通过调整连接结构的位置及分布以获得更好的材料制备灵活性,从而使得材料的结构梯度可调。

附图说明

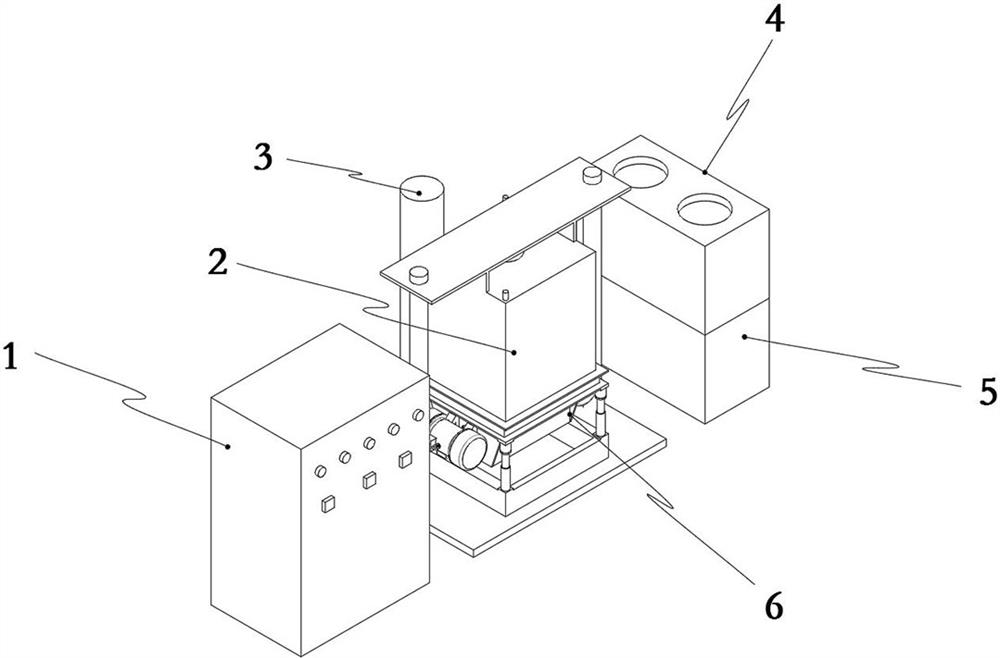

图1为一实施例中结构梯度可调控碳纤维复合材料热压烧结设备立体结构示意图。

图2为一实施例中结构梯度可调控碳纤维复合材料热压烧结设备主视结构示意图。

图3为一实施例中热压烧结总成结构示意图。

图4为一实施例中模具结构示意图。

图中:1.电气柜,2.热压烧结总成,3.抽气管,4.水冷系统,5.液压站,6.振实系统,7.立柱,8.冷却管路,9.液压管路,10.振动电机,11.振动挡板,12.液压支杆,13.座板,14.缓冲器,15.振动轴,16.工作台,17.静模,18.工装,19.真空室,20.动模,21.连接管,22.垫板,23.侧模板,24.挡销,25.固定孔,26.座模板,27.夹紧螺杆,28.手柄,29.支撑板。

具体实施方式

需知,在机械领域一般以提供工作面的一面为正面,与其相对的一面则是背面。

而在模具领域,动模20未必是上模,静模17也未必是下模,除非特别说明,在本发明的实施例中,静模17为下模。

在本发明的实施例中,下模为基础,提供模腔。在优选的实施例中,下模为可拆分的部件,利于退模。

模腔预先装入给定量的待复合的材料,例如PEEK颗粒,可以合模后加热,以使PEEK颗粒熔化。对于例如PEEK颗粒的熔化,相对于层状物的软化压合,更具有可实施性,在于部分颗粒物熔化后,即可形成热对流作用,能够快速的携带未熔化的颗粒物参与对流,而能够具有较好的热利用率和充分熔化的效率。

尤其是,在本发明的实施例中,工装18能够对碳纤维织物提供定位,从而不必考虑例如PEEK充分熔化后,碳纤维织物缺少支撑而无法在最终成型的碳纤维复合物中位置出现偏差的问题。

进而,在本发明的实施例中,工装18待例如PEEK颗粒熔化后浸入其中,冷却后剥离。为方便剥离,工装18的支撑部分应尽量与模腔内壁贴合,而减少被包覆的可能。

需知,在设计尺寸中,工装18的支撑部分在预定的方向上的支撑宽度与模腔在这个方向上的宽度相一致,在例如PEEK颗粒熔融状态下,模具尺寸会有所放大,而工装18是相对冷的部件,可以相对容易地置入到模腔内,待工装18的温度与模具的温度基本一致时,设计尺寸的相对一致性,使的工装18的支撑部分位于复合后的材料表面或者外面,易于剥离。

作为结构梯度可调控碳纤维复合材料热压烧结设备基本构成,机架是整个设备的安装基体,包括如图3中所示的座板13、图2中所示的立柱7,以及安装在立柱7上的架空板或者架,图中所示仅为例示性结构,需知,在机械领域,机架是机械设计手册的基本章节之一,其设计目的在于可靠性、支护性、容置性等,在本发明的实施例中强调支撑性,属于机架的最基础功能,在此不再赘述。

此外,对于机架而言,在本发明的实施例中,可以直接采用压力机的机体结构。

在本发明的实施例中,机架设有具备水平台面的工作台16,工作台16可以是T型工作台,可以使用例如T型槽螺栓固定下模,即静模17。承上,压力机所直接提供的工作台即T型工作台。

对于所使用的模具,在图1~2所示的结构中,所述模具包括动模20、静模17,以及工装18,由于在本发明的实施例中,对于合模要求相对较低,对动模20的要求也相应较低,动模主要以盖的形式存在,同时,可以辅助地将工装18压入模腔。

在前述的内容中提及,以设计尺寸为基准,因需要对静模17加热,以是待复合的材料熔化,因此,即便是设计尺寸相同,也会因热胀冷缩作用,个体温度相对较低的部件,其当前的尺寸要小于个体温度相对较高的部件,而使得工装18相对容易地介入到模腔。

随着工装18温度的提升,其尺寸与相应的模腔的同一方向上的尺寸趋同,而紧密结合,从而能够减少复合材料对工装18的包覆,而易于退模。

在复合材料成型后,割断碳纤维在工装18上的固定点即可。

加以对应的,动模20与静模17符合模具领域的对位要求。进而,配置升降运动机构,该升降运动机构安装在机架上,如前述的架空架或板上,并位于模具的上方,升降运动机构的动力头与动模20间固定连接,以提供合模或开模动力。

图1和图2中,配有液压站5,是在一些实施例中的配置,动模20由例如液压缸进行驱动,液压缸5配接液压站5。

液压缸的推杆与动模20间固定连接,利用液压缸的伸缩实现动模20的升降。

液压缸属于流体缸中能够进行精确控制的部件,可以相对精确的控制动模20的工作行程。

进而,由于需要将填入模腔的例如PEEK颗粒加热至熔融状态,因此,至少下模所在侧需要配置加热装置,有鉴于在优选的实施例中,下模,也就是静模17属于可拆分的模具体,因此,在优选的实施例中,可以采用辐射加热法,具体如图3中所示,真空室19的侧壁面与模具保持一定的距离,以形成空间,真空室19的壁面上可以设置辐射加热装置,辐射加热装置不考虑热传导,可以在真空室中进行目标对象的加热。

而在一些实施例中,如果静模17不考虑前述的可拆分,则可以直接在静模17上安装加热装置,例如电加热装置。

关于工装18,则是区别于现有技术的核心要点,在于传统的热压复合工艺需要在层铺,然后在热压复合,而在本发明的实施例中,所提供的工装18则需具备方便碳纤维织物张开的结构,以将碳纤维织物一层一层的连接在工装18上,待例如PEEK完全熔化后,将工装18携带碳纤维织物浸入熔融物中。

相应地,工装18具有一对或者两对固定板一对,对内两固定板相互平行,为了确保固定的可靠性,固定板间需固定连接。

对内两固定板间保持预定距离,以确定出碳纤维织物张开的幅度,从而适配于模腔的大小。基于前述的内容可知,在预定的方向上,两固定板外表面间的距离尺寸与模腔在该方向上的两侧壁间的距离尺寸,在设计尺寸上相等。

对于采用两对固定板的情形,相应四块固定板围合成矩形筒,如此即可形成固定板间的连接,而无需附加的连接物,当然也不排除其他连接物的使用。

对于碳纤维织物而言,具体为矩形形状的织物,碳纤维预留连接头,连接头可以是例如环,而在固定板上可以设置例如钩,借此结构,碳纤维织物的两个边可以直接挂在位于相应端的钩上。

在优选的实施例中,钩位于如图4中固定孔25内。

相应地,如果只有一对固定板,则两固定板上对位地设置连接结构,连接结构在固定板的竖向上排布,间距为预期制造的复合材料中碳纤维布的间距。

如果有四块固定板时,至少有一对固定板上设有连接结构。

相应地,静模17具有开口向上的模腔,用于盛装待复合的材料熔体,这里的熔体由例如PEEK粉末或颗粒熔化而成,初始状态时,模腔用于盛装例如PEEK粉末。

加以对应的,所述开口用于所述工装18介入模腔。

在一些实施例中,若工装18只有一对固定板时,两固定板外表面间的距离与模腔选定的与固定板平行的两内壁面的距离相同,这里的距离,如前所述为设计参数,考虑到热胀冷缩,这里的相同是所处的环境温度相同时距离相同。

而在一些实施例中,若工装18为矩形筒时,矩形筒横断面的外廓与模腔横断面的内廓属于相同的矩形。

在一些实施例中,若只有一对固定板时,用于固定板间连接的结构体为:

第一结构,构成工装18的底板,以与固定板的底缘连接;

第二结构,构成工装18的顶板,以与固定板的顶缘连接;

第三结构,龙门架杆,跨接于两固定板的顶缘;

第四结构,窄体连接板,该窄体连接板跨接于两固定板的顶缘或底缘,其宽度比固定板的宽度窄;这里的窄体是相对于定义窄的方向上,相对于容腔在该方向上的尺度相对较窄,以利于熔融物进入到工装18;或

第五结构,构成一侧连接板,该侧连接板与两固定板的侧边固定连接;

若采用第一结构,底板上开有过流孔,以利于熔融物进入到工装18。

在优选的实施例中,为了方便退模,如图2所示,所述静模18包括:

垫板22,为水平的矩形板体;

支撑板29,在垫板22相对的两端各设有一块,其中一块开有垂直于该支撑板29的螺纹孔;

座模板26,与支撑板29一一对应,相应两座模板26相对的一面为正面,且正面两侧开有竖直的插槽;其中一块座模板26背部支撑于一支撑板29,另一块座模板26背侧为一个或两个顶杆所顶持,如图4中所示的夹紧螺杆27,该顶杆与所述螺纹孔螺纹配合,以锁紧座模板26;

两侧模板23,借助于插槽与两座模板26配合,围合成以垫板22为下模板的模腔。

使用时,基于插装,组合两座模板26和侧模板23,然后使用如图4中所示的夹紧螺杆27锁紧座模板26。而开模时,则先松脱夹紧螺杆27,此时座模板26与侧模板23间的锁合力消除,利于开模。

为提高支撑的可靠性,顶杆与相应座模板26配合的一端具有球头或支撑盘;球头具有自适应对中性能,确保例如夹紧螺杆27的轴线与座模板26垂直;而支撑板则具有比较大的支撑面积,易于保证座模板26受力均衡;需要说明的是,受插槽存在的影响,即具有一定的限位作用,夹紧螺杆27可以只有一根。

为了方便手动操作,顶杆的尾端具有手轮或手柄28。

为了确保静模17组装后的可靠性,在垫板22上相应于侧模板23的背侧设有挡销24、挡块或挡板;

若为挡板,挡板的高度不大于侧模板23高度的五分之一,且不小于侧模板高度的八分之一;

挡板的上端具有导引斜面,以利于侧模板23的插装。

在优选的实施例中,所述工作台为振动工作台,以在熔化待复合的材料时振动。在于无论是粉料还是颗粒,其流动性都不如液体,自身传热能力也都相对较差,而振动有利于消减例如颗粒间的支撑,从而有利于更好的对其进行加热。

而在一些实施例中,如图2所示,所述振动工作台配置为:

于机架的座板13上设有支撑结构,如液压支杆12,在其上面设有缓冲装置,如图 3所示的缓冲器14,缓冲器14是成型产品,方便配装,例如弹簧缓冲器,其结构与汽车悬挂所配的缓冲器14基本一致。工作台台面安装在缓冲器14上。

为了有利于熔体中的气体溢出,在优选的实施例中,将模具安装在真空室19内,在例如PEEK熔化过程中,因外界大气压小,利于熔体内的气体溢出,从而确保产品质量。

相应地,如图3所示,还包括通过管路连接至真空室19的抽真空设备。管路从图3中可见包括抽气管3,以及用于连接抽气管3与真空室19的连接管21。

图1和图2所示的实施例中,还配有冷却设备,如水冷系统,以及在真空室19外围,即模具上所设的例如冷却管,以在复合完成后,对所述模具进行强制冷却。经研究发现,快速冷却,容易使例如PEEK结晶颗粒更小,组织性能更佳。

另外,关于结构梯度可调的更具体的实现,对于模具而言,其所配例如钩体,可以采用活动结构连接在工装18上,例如可以在工装18上开竖向的条形孔,钩体的座部与条形孔配合,形成滑动副,提供锁合结构,用于滑动副的锁合。典型地,如条形孔为燕尾槽孔,内侧宽度小于外侧空度,钩体座部为燕尾型,其中一个燕尾开顶丝孔(即紧定螺钉孔),配合紧定螺钉,可以在条形孔上锁合钩体座部。

- 一种结构梯度可调控碳纤维复合材料热压烧结设备

- 一种刀具生产用热压烧结设备