基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明属于结构优化分析技术领域,具体涉及一种基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法。

背景技术

汽车的轻量化设计技术已经成为目前汽车研究领域的研究热点之一。而我国现有主机厂以及铝企对全铝客车车身的开发主要还是集中在凭借钢车身的设计经验,以铝代钢进行等刚度替换,忽视了铝型材断面特有的优势,仅仅是考虑了铝材料的密度比钢的密度轻这一特点,而对铝型材断面的开发相对空缺,并且在设计开发中,多采用逆向设计,即通过经验设计出汽车结构以后再经过CAE分析进行性能校核,该设计开发流程会导致设计出的结构性能不是偏小就是性能过剩,不能很准确的满足性能要求,需要进行多次设计多次验证,迭代次数多,这样会导致开发周期慢。

另外,在全铝客车车身的设计开发过程中,车身门立柱作为车身侧围的主要承载结构,在进行设计时,一般会考虑既能满足刚度的要求,同时又能实现轻量化,而对门立柱的设计同样也是主要以经验设计为主,没有充分发挥铝型材截面形状复杂的优势,只是采用简单的断面来进行设计,很难体现铝型材真正的价值。

发明内容

针对现有技术中的问题,本发明提供一种能够充分发挥拓扑及尺寸优化技术作用、确保在满足门立柱轻量化的前提下提高整车扭转刚度的基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法。

本发明采用以下技术方案:

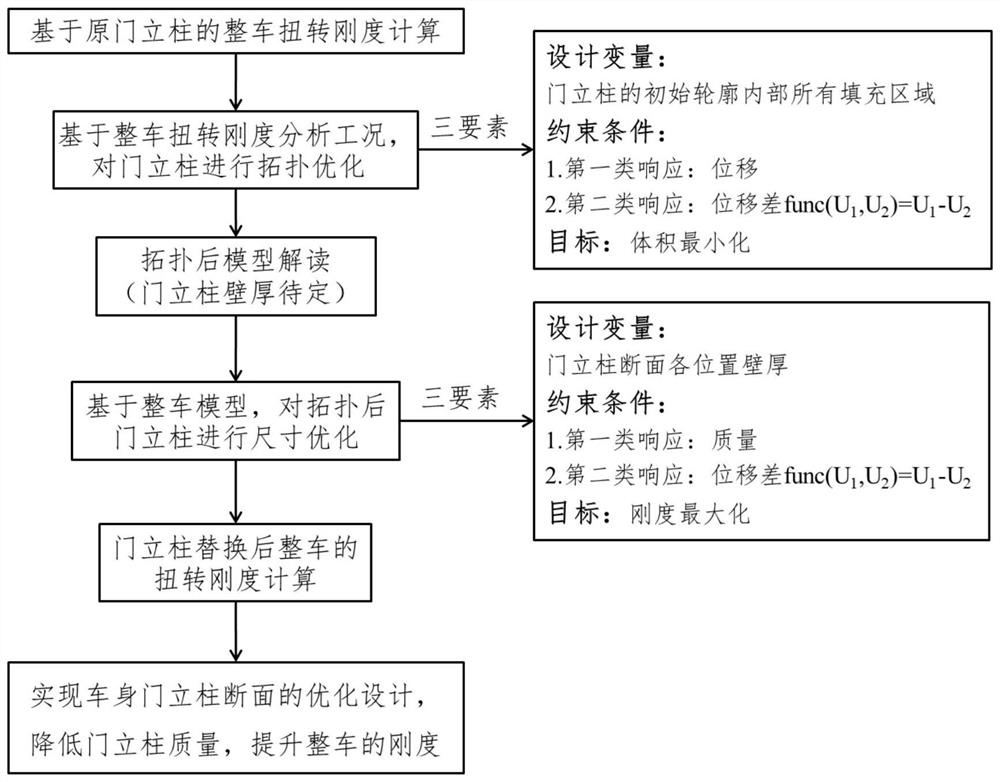

一种基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法,其特征在于,包括以下步骤:

(1)对含有门立柱的客车模型进行扭转刚度计算;

(2)建立门立柱初始模型,门立柱初始模型的轮廓内采用实体单元完全填充;

(3)将门立柱初始模型建立拓扑优化方案得到拓扑后模型;拓扑优化方案包括第一设计变量、约束条件、第一目标响应;第一设计变量为门立柱初始模型的轮廓内所有填充区域;约束条件包括限制扭转刚度计算时施加载荷的加载点处的相对位移,相对位移的计算公式为:func(U

(4)将拓扑后模型解读后的模型作为尺寸优化的初始模型,建立尺寸优化方案,得到最终优化结构模型;尺寸优化方案包括第二设计变量,约束函数、第二目标响应;第二设计变量为门立柱断面不同位置的壁厚;约束函数为限制门立柱的最大质量以及扭转刚度计算时施加载荷的加载点处的相对位移;第二目标响应为刚度最大化;

(5)将最终优化结构模型进行扭转刚度计算,得到优化后的客车模型的扭转刚度。

根据上述的基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法,其特征在于,步骤(1)中含有门立柱的客车模型采用壳单元进行建模;门立柱包含客车前门后立柱、客车后门前立柱、客车后门后立柱,门立柱为铝合金型材。

根据上述的基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法,其特征在于,步骤(1)中扭转刚度计算采用的边界条件为在与客车底架两个后轮前后板簧耦合的中心点位置约束X、Y、Z向平动自由度,扭转刚度计算施加的载荷为一对力偶,所述力偶的施加位置分别为与客车左前轮前后板簧耦合的中心点位置及与客车右前轮前后板簧耦合的中心点位置。

根据上述的基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法,其特征在于,步骤(3)中约束条件还包括第一类响应约束,第一类响应约束为限制步骤(2)中门立柱初始模型的最大位移、客车前门后立柱的最大位移、客车后门前立柱的最大位移、客车后门后立柱的最大位移。

根据上述的基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法,其特征在于,步骤(2)中对门立柱进行概念设计后建立门立柱初始模型,门立柱初始模型为实体模型,门立柱初始模型的外轮廓和含有门立柱的客车的门立柱相同。

根据上述的基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法,其特征在于,步骤(4)中拓扑后模型的门立柱在挤压方向上的横截面一致,拓扑后模型中客车前门后立柱的断面、客车后门前立柱的断面、客车后门后立柱的断面完全相同,门立柱断面相同位置壁厚为同一设计变量;步骤(4)中相对位移的计算公式与步骤(3)中相对位移的计算公式相同。

根据上述的基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法,其特征在于,步骤(1)中扭转刚度计算的公式为:K

本发明的有益技术效果:本发明优化后的客车模型的扭转刚度比基于现有门立柱的整车模型刚度有所提升。本发明利用铝型材的断面特点,通过拓扑及尺寸优化技术,得到了最优的铝型材布筋方式及壁厚尺寸分布,充分发挥了拓扑及尺寸优化技术的作用,确保在满足门立柱轻量化的前提下,整车的扭转刚度也有了提高。

附图说明

图1为本发明方法的技术路线图;

图2为本发明的整车有限元模型;

图3为本发明图2整车模型边界条件及载荷施加情况;

图4为本发明图2整车模型的位移云图;

图5为本发明的门立柱概念设计初始模型断面图;

图6为本发明的门立柱挤压路径图;

图7为本发明的门立柱拓扑优化计算结果;

图8为本发明图7的解读后尺寸优化初始模型;

图9为本发明的尺寸优化设计变量;

图10为本发明基于门立柱优化结构的整车模型位移云图。

具体实施方式

下面结合附图及具体实施例对本发明的技术方案作进一步说明。应当理解,所描述的实施例是本发明实现或者优选的实现方式之一,本发明并不局限于所述实施例。

参见图1-10,本发明的一种基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法,其特征在于,包括以下步骤:

(1)对基于现有门立柱(或原门立柱)的客车模型进行扭转刚度计算;门立柱作为客车结构的一部分,受力复杂,很难从整车中独立出来,工况条件难以获取,因此对客车整车模型进行扭转刚度分析。客车模型采用壳单元进行建模;现有门立柱包含三根,分别为客车前门后立柱1、客车后门前立柱2、客车后门后立柱3,门立柱为铝合金型材。扭转刚度计算采用的边界条件为在与客车底架左右两个后轮前后板簧耦合的中心点位置约束X、Y、Z向平动自由度,扭转刚度计算施加的载荷为一对力偶(F,-F),力偶(F,-F)的施加位置分别为与客车左前轮前后板簧耦合的中心点位置及与客车右前轮前后板簧耦合的中心点位置。扭转刚度计算的公式为:K

(2)对门立柱进行概念设计,建立门立柱初始模型,门立柱初始模型的外轮廓和现有门立柱相同,门立柱初始模型为实体模型,门立柱的长度及断面外轮廓与现有门立柱相同,门立柱初始模型的轮廓内采用实体单元完全填充。

(3)将门立柱初始模型建立拓扑优化方案;拓扑优化方案包括三要素,分别为第一设计变量、约束条件、第一目标响应;第一设计变量为三根门立柱初始模型的轮廓内所有填充区域,填充区域采用的为实体单元。约束条件包括第一类响应约束和第二类响应约束,第一类响应约束为限制门立柱初始模型的最大位移、客车前门后立柱的最大位移、客车后门前立柱的最大位移、客车后门后立柱的最大位移;第二类响应约束为限制扭转刚度计算时施加载荷的加载点处的相对位移,相对位移是通过建立方程来得到,方程为:func(U

提交计算进行求解,得到拓扑后模型。

(4)将拓扑后模型进行解读,将解读后的模型作为尺寸优化的初始模型,建立尺寸优化方案;初始模型为在拓扑优化基础上考虑实际工艺后获得的门立柱模型。尺寸优化方案包括三要素,分别为第二设计变量,约束函数、第二目标响应;第二设计变量为三根门立柱断面不同位置的壁厚,三根门立柱相同位置壁厚为同一设计变量;约束函数为限制门立柱的最大质量以及扭转刚度计算时施加载荷的加载点处的相对位移,相对位移的计算公式与步骤(3)中相对位移的计算公式相同。第二目标响应为刚度最大化。三根门立柱最终优化结构模型的断面及尺寸完全相同。

提交计算进行求解,得出三根门立柱的最终优化结构模型;

(5)对基于门立柱的最终优化结构模型进行扭转刚度计算,得到优化后的客车模型的扭转刚度。

实施例1

步骤(1):对基于现有门立柱的客车模型进行扭转刚度计算。现有门立柱包含三根,分别为客车前门后立柱1、客车后门前立柱2、客车后门后立柱3,门立柱为铝合金型材。首先对客车整车模型进行前处理,采用壳单元进行有限元建模,赋予结构的各个部件相应的厚度,整车模型如图2所示,边界条件为在与底架左右后轮前后板簧耦合的中心点位置约束X、Y、Z向平动自由度,载荷为在垂向方向施加一对力偶(F,-F),大小为47230N,施加位置分别为与底架左前轮前后板簧耦合的中心点位置及与右前轮前后板簧耦合的中心点位置,如图3所示。

前处理设置完以后提交计算,得出现有整车模型最大位移为42.57mm,前门后立柱最大位移为36.26mm,后门前立柱最大位移为21.83mm,后门后立柱最大位移为19.15mm,加载点处垂向相对位移:U

现有整车模型的扭转刚度可由下式求得:

式中,K

经过计算,得出扭转刚度为K

步骤(2):对门立柱进行概念设计,建立门立柱初始模型,门立柱初始模型为实体模型,门立柱的长度及断面外轮廓与现有门立柱相同,门立柱初始模型的轮廓内采用实体单元完全填充。

步骤(3):将门立柱初始模型建立拓扑优化方案;定义拓扑优化方案三要素,分别为第一设计变量、约束条件、第一目标响应。第一设计变量为三根门立柱初始模型的轮廓内所有填充区域,填充区域采用的为实体单元。

约束条件包括第一类响应约束和第二类响应约束,第一类响应约束包括:①限制现有整车模型最大位移处的节点位移不超过42.57mm,②限制前门后立柱最大位移处的节点位移不超过为36.26mm,③限制后门前立柱最大位移处的节点位移为21.83mm,④限制后门后立柱最大位移处的节点位移不超过为19.15mm。第二类响应约束为限制扭转刚度计算时施加载荷的加载点处的相对位移不超过15.85mm,在拓扑优化中,相对位移数值不能直接进行输入,需要通过定义方程来得到,方程为func(U

第一目标响应为体积分数最小化,使得门立柱能够最大限度的实现轻量化。拓扑优化方案包括对设计变量进行实体模型的模式重复设置和挤压路径设置。

在进行拓扑优化分析过程中,为了实现优化后的门立柱采用型材制造,对设计变量指定挤压路径方向,使材料沿挤压方向的横截面保持一致,门立柱挤压路径如图6所示。另外,为了减少模具设计和制造加工的工作量,对设计变量进行了实体模型的模式重复设置,使得三根门立柱设计区域的结构样式完全相同。

提交计算进行求解,得到拓扑后模型,门立柱的拓扑优化计算结果如图7所示。

步骤(4):将拓扑后模型进行解读,将解读后的模型作为尺寸优化的初始模型,建立尺寸优化方案。

根据实际工艺,型材横截面的四角产生了堆积,不利于型材的挤压,并且材料堆积容易造成质量偏重,因此,对拓扑后的门立柱进行解读,可在四个角位置增加加强筋,解读后的尺寸优化初始模型如图8所示。

定义尺寸优化方案三要素,分别为第二设计变量,约束函数、第二目标响应;第二设计变量为三根门立柱断面不同位置的壁厚,三根门立柱相同位置壁厚为同一设计变量,尺寸优化设计变量如图9所示,设计变量初始壁厚,壁厚优化区间及优化步长设置见表1:

表1实施例1壁厚优化区间及优化步长设置

约束条件为限制门立柱的最大质量不超过27.7kg,加载点处的相对位移不超过15.85mm,相对位移的定义与步骤(3)中相同。

第二目标响应为刚度最大化,确保在门立柱轻量化的前提下,整车的刚度能够最大限度的得以提升。

提交计算进行求解,得出三根门立柱的最终优化结构模型,优化后的三根门立柱总质量及各部位壁厚见表2,优化后的门立柱较现有门立柱相比,质量减轻了0.42kg。

表2实施例1优化后的三根门立柱总质量及各部位壁厚

步骤(5):对基于门立柱的最终优化结构模型进行扭转刚度计算,得到优化后的客车模型的扭转刚度。将最终优化的门立柱结构替换到整车模型中,按照边界条件及加载方式,对新整车模型进行扭转刚度计算,得到基于门立柱优化结构的整车模型的计算结果,新整车模型的最大位移为42.37mm,前门后立柱最大位移为36.04mm,后门前立柱最大位移为21.82mm,后门后立柱最大位移为19.19mm,加载点处垂向相对位移:U

新整车模型的扭转刚度按照上述K

通过以上实施例的描述,本领域的技术人员可很清楚地了解本发明基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法。

以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员依然可以对本发明的具体实施方式进行修改或者等同替换,而这些未脱离本发明精神和范围的任何修改或者等同替换,其均在申请待批的本发明的权利要求保护范围之内。

- 基于拓扑及尺寸优化的全铝客车车身门立柱结构设计方法

- 一种基于性能互补思想的全承载客车车身结构设计方法