与风力涡轮机叶片防冰系统有关的改进

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及一种风力涡轮机叶片的防冰系统,还涉及用于控制这种防冰系统的方法。本发明还涉及一种风力涡轮机,以及事实上一种并入有这种防冰系统的风力涡轮机叶片。

背景技术

风力涡轮机可能需要在一年中的至少部分时间内经历非常寒冷的气候条件的地理区域中运行。尽管风力涡轮机的系统部件被设计成在各种不利的气候条件下运行,但众所周知的问题是,风力涡轮机叶片的结冰会对风力涡轮机的发电效率具有不利影响。风力涡轮机叶片上的积冰增加了叶片质量,但它也改变了叶片的空气动力学轮廓,因此使它们成为效率较低的翼型。这导致转子在给定的风速下产生较少的扭矩,因此发电潜力降低。

已经开发了各种方法来清除风力涡轮机叶片上的冰。例如,可以在叶片上安装摇晃设备,努力对叶片结构施加剧烈的振荡,以便将冰从叶片上物理地摇晃下来。

另一种方法是在叶片中或叶片内部实施电加热系统。例如,众所周知,将加热的空气吹入叶片的空心内部,以便充分提高叶片表面的温度,从而防止或减少积冰。另一种方法是将电加热元件集成到叶片表面中,这样的系统通常能成功地防止积冰。然而,电加热元件往往是非常耗电的,这对有效控制它们以防止冰堆积,同时将功率流保持在轮毂内的电力传输系统所确定的限度内是一个挑战。此外,通常情况下,叶片将配备有若干个不同的加热设备,这些加热设备围绕叶片表面间隔开来,以便在叶片上的选定区域提供加热。由于制造问题,加热设备的电气和机械特性在不同的设备之间是不同的,这给防冰系统的控制方式带来了进一步的挑战。

正是为了解决这些问题中的一些,设计了本发明的实施例。

发明内容

在此背景下,本发明提供了一种控制风力涡轮机叶片防冰系统的方法,所述防冰系统包括电源和多个电叶片加热设备。所述方法包括:给叶片加热设备中选定的一个叶片加热设备通电;测量与所述选定的一个叶片加热设备相关联的一个或多个电气参数;基于一个或多个测量的电气参数确定所述选定的一个叶片加热设备的功率;以及基于确定的功率汲取(power draw)控制所述选定的一个叶片加热设备。

有益的是,本发明的方法提供了在防冰系统运行期间对电加热设备进行原位校准。因此,可以在预先确定的输入电力供应情况下评估加热设备的性能,这使得防冰系统可以得到更有效的控制。

通电、测量和确定的步骤可以针对多个叶片加热设备中的每一个依次执行。以这种方式,就可以使用一组较少的传感器对加热设备中的每一个单独执行校准。校准过程可以针对每个加热设备依次运行,而且基本上是一个接一个地立即运行。替代地,校准过程可以在预先确定的时间针对每个加热设备进行安排。

给选定的一个叶片加热设备通电的步骤可以包括激活开关,以向该叶片加热设备提供电力。因此,校准过程可以一次集中在一个加热设备上。

测量与选定的叶片加热设备相关联的电气参数的步骤可以包括改变对叶片加热设备的通电,以引起所述一个或多个测量的电气参数的变化。例如,可以改变加热设备的施加电压,以评估加热设备在一系列电流负载下的性能。

测量的电气参数可以包括施加到选定的叶片加热设备的电压和与选定的加热设备相关联的电流。同样,测量通过选定的一个叶片加热设备的电流可以包括进行关于所述叶片加热设备的输入电流测量和输出电流测量。

控制选定的叶片加热设备的步骤可以包括至少部分地基于确定的功率汲取来确定选定的叶片加热设备的最大开启时间。替代地,或者除此之外,控制选定的叶片加热设备的步骤可以包括在延长的时间段内分析确定的电气参数和/或确定的功率,以提供诊断功能。

本发明还延伸到一种风力涡轮机,其包括:多个风力涡轮机叶片;包括多个叶片加热设备的叶片防冰系统;以及控制所述多个叶片加热设备并向它们提供电力的控制系统,所述风力涡轮机还包括感测与所述多个叶片加热设备相关联的电气参数的感测装置,并且其中所述控制系统可运行以:给所述叶片加热设备中选定的一个叶片加热设备通电;测量所述选定的一个叶片加热设备的电气参数;基于测量的电气参数确定所述加热设备的功率;以及基于确定的所述加热设备的功率来控制所述加热设备。所述控制系统包括开关模块,所述开关模块包括多个开关设备,每个开关设备与相应的叶片加热设备相关联,其中所述控制系统可运行以选择性地运行所述开关设备中的一个,以选择性地给相关联的叶片加热设备通电。

所述感测装置可以包括电压传感器,该电压传感器用于测量与叶片加热设备相关联的电流供应线和来自所述叶片加热设备的电流返回线之间的施加电压。所述感测装置还可以包括电流供应线上的电流传感器和/或电流返回线上的电流传感器。

在本申请的范围内,明确的意图是前面各段、权利要求书和/或以下描述和附图中列出的各方面、实施例、示例和替代方案,特别是其各个特征,可以独立运行或以任何组合运行。也就是说,所有的实施例和/或任何实施例的特征可以以任何方式和/或组合进行组合,除非这些特征是不相容的。申请人保留相应改变任何原始提交的权利要求或提交任何新的权利要求的权利,该权利包括将任何原始提交的权利要求修改为从属于任何其它权利要求和/或并入任何其他权利要求的任何特征的权利,尽管原始没有以这种方式要求保护。

附图说明

现在将参照附图,仅以示例的方式描述本发明的一个或多个实施例,其中:

图1是风力涡轮机的透视图,该风力涡轮机包括机舱、轮毂和一组叶片,本发明的实施例可以在该风力涡轮机中实现;

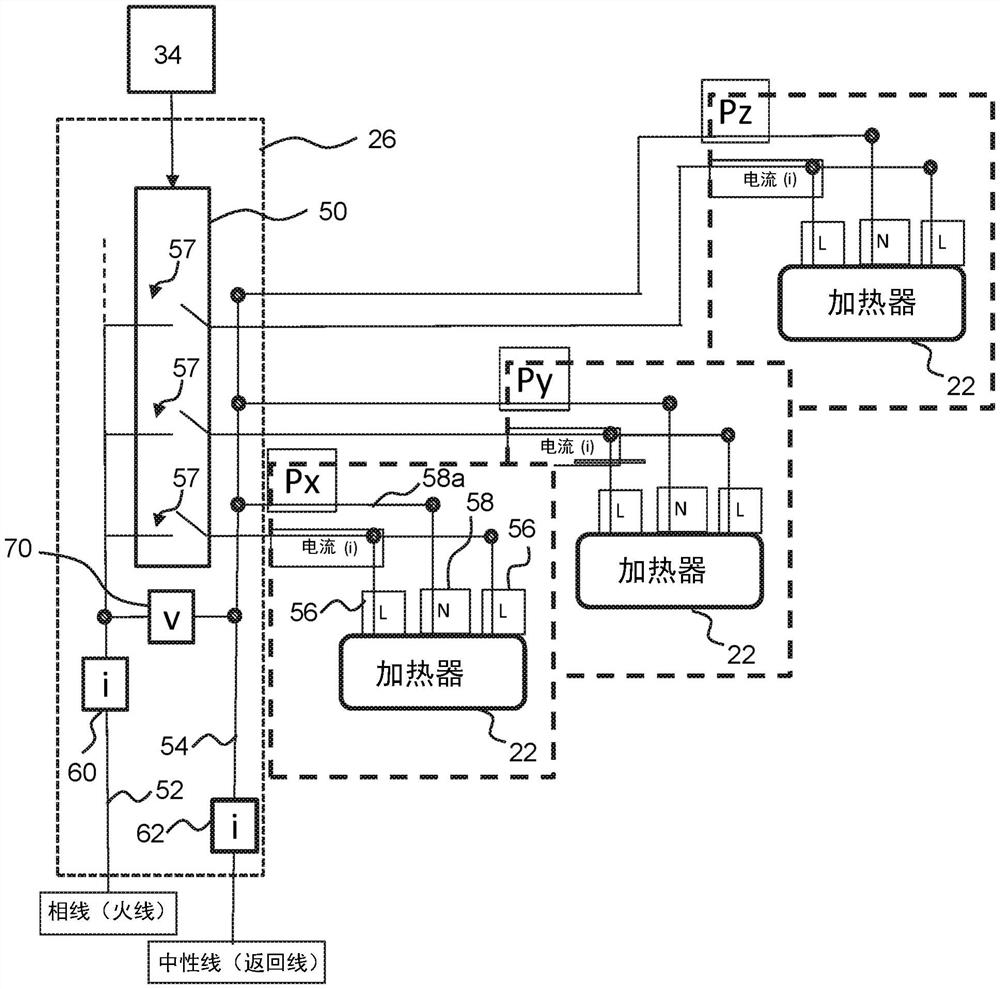

图2是根据本发明的一个实施例的叶片防冰系统的示意图;

图3是描绘根据本发明的一个实施例的方法的流程图。

具体实施方式

现在将描述本发明的具体实施例,其中将详细讨论许多特征,以提供对权利要求书中定义的发明概念的全面理解。然而,对于技术人员来说,显然本发明可以在没有该具体细节的情况下付诸实施,并且在某些情况下,为了避免不必要地模糊本发明,没有详细描述众所周知的方法、技术和结构。

为了将本发明的实施例置于适当的背景下,首先参考图1,其显示了典型的水平轴风力涡轮机2(HAWT)的一部分,本发明的实施例可以在其中实现。

总的来说,风力涡轮机2包括可旋转地联接到塔架6顶部的机舱4,以便机舱4可以相对于塔架6进行左右回转。虽然在图1中没有显示,但风力涡轮机2被安装在合适的基底上,根据安装要求,该基底可以是岸上的或离岸的。这两种安装方式对于技术人员来说都是熟悉的。

在通常情况下,机舱4支撑转子轮毂8,一组风力涡轮机叶片10联接到转子轮毂8上。所示的风力涡轮机包括三个叶片,尽管将理解这只是一个示例,并且不同数量的叶片是可接受的。在通常情况下,风流作用于叶片10上,在转子轮毂8上产生扭矩,从而使转子轮毂8旋转,并将旋转移动传递给容纳在机舱4内的发电设备。机舱4容纳了风力涡轮机2的许多发电部件,其包括发电机、齿轮箱、传动系和制动组件,以及用于将风的机械能转换为电能以提供给电网的转换器和其他电气装备。这样的部件是常规的,所以进一步的细节被省略了,以便不使读者对本发明感到模糊。

风力涡轮机包括电气系统,该电气系统的一部分在图1中显示为叶片防冰系统20。此时,应当理解的是,风力涡轮机的电气系统是以示意形式显示的,因此出于该说明的目的而被简化。特别地,本讨论的重点是防冰系统(其在图1中被强调),而不是风力涡轮机的其他电气系统和部件,为了清楚起见,这里没有显示或讨论这些电气系统和部件,但在实际实施方案中它们也是存在的。

如上所述,寒冷的气候条件可能会导致在运行期间冰聚集在叶片上,这种现象会对发电具有不利的影响。这主要是因为冰的堆积改变了叶片的翼型轮廓,使其在给定风速下生成扭矩的效率降低。因此,随着冰的堆积,风力涡轮机的发电量稳步减少。风力涡轮机的控制系统可检测这种发电量的逐步损失,并可以用作触发器来激活防冰系统。

防冰系统20提供了一种对抗冰在叶片的表面堆积的方法。为此,防冰系统20可以在各种触发条件下使用一个或多个加热设备对叶片表面施加热量。例如,当检测到某一冰阈值时,可以发生防冰系统的激活。可以以各种方式调节对加热设备的电力供应,以达到所需的减少结冰。例如,可以基于检测到的或建模得到的叶片外表面的温度,逐步向加热设备施加电力供应。替代地,为了达到减少冰的目的,可以在预先确定的时间段内以最大的水平向加热设备供应电力。这种功率策略可以定期施加,以保持叶片无冰。

总的来说,防冰系统20包括多个电表面加热设备22,它们与电力和控制系统24电连接。加热设备或"元件"22可以是导电垫、面板、网络或衬垫的形式,这些都是本领域内众所周知的。替代地,电加热设备22可以是一段电阻线缆,其在叶片表面的适当区域缠绕或铺设,以便在期望的位置生成热量。一种类型的合适的电加热设备从WO2017/108064中知晓,它公开了涂有导电碳的玻璃纤维垫形式的电加热设备。

在所示的实施例中,三个加热设备22被设置在沿着叶片间隔开的位置。如图1所示,加热设备22的间距只是为了方便起见,并不表示叶片内的特定间距。通常情况下,会提供多于三个的加热设备,尽管这并不是必须的,而且加热设备可以具有与这里所示的间距不同的优化间距。例如,可以在叶片中并入10到40个加热设备,它们分布在迎风表面和背风表面之间。可以设计加热设备的某些布置,其中叶片的不太关键或脆弱的区域(例如靠近叶片根部的区域)不设置加热设备。然而,此时应当指出,加热设备的间距不是本发明的核心,前述布置只是作为示例提供。

仍然是图1的系统示意图,加热设备22的电力和控制系统24总体上包括叶片电力控制模块26、轮毂电力控制模块28、电力传输装置30、电源或电力来源32以及系统控制器34。此时应当理解,防冰系统20在这里只针对一个叶片进行显示,在实践中,每个叶片都具有合适的部件来对叶片进行加热。上面提到的各种电气和电子部件通过合适的电力和控制线缆和/或母线适当地联接在一起,以便根据需要在相应部件之间传输电力和控制信号。

电力传输装置30是旋转轮毂8和固定机舱4之间的旋转接口。这样的部件是常规的,所以这里不需要全面讨论。然而,这样的部件通常采取滑环装置的形式,它能够从基于机舱的电力输入传输电力,并提供电力输出到轮毂的旋转结构中,以向位于轮毂中的任何电力消耗器供应电力。一种这样的电力消耗器是防冰系统20的基于轮毂的部件。

电力传输装置30可以传输直流电和/或交流电。通常情况下,交流电将以单相或三相形式被传输。

电力传输装置30还能够在旋转接口上传输电子信号。因此,电力传输装置30在此显示为接收来自电源32的第一输入和来自系统控制器34的第二输入。

相反地,电力传输装置30向轮毂电力控制模块28提供输出40。该输出40提供电力,但也可以提供电子信号。应当注意的是,虽然电子控制信号可以通过硬接线网络传输,但这些电子控制信号也可以通过无线网络的方式传输。

系统控制器34控制防冰系统20的运行,并可以以不同的方式体现出来。如图所示,系统控制器34设在机舱4中。然而,这并不是必须的,系统控制器34也可以设在转子轮毂8中。此外,系统控制器34提供的功能可以由主风力涡轮机控制器(未显示)提供,或者系统控制器34可以是只用于控制防冰系统的专用控制单元。无论系统控制器34的物理位置如何,可以理解的是,它提供了合适的处理环境和相关联的计算、存储和输入/输出部件,以便控制防冰系统的各个部件并与之通信。

系统控制器34接收关于风力涡轮机的运行及其运行环境的输入(未显示),并执行处理以确定电加热设备22的期望激活策略。例如,基于测量的或建模得到的外部空气温度和发电量值,系统控制器34可以确定电加热设备22中的至少一个应该被激活。

可以进一步确定所述一个或多个加热设备22被激活的时间。例如,系统控制器34可以指令电加热设备运行预先确定的时间段,以生成预先确定的热功率输出。此外,系统控制器34可以指令要实施的激活占空比,以维持预先确定的平均功率输出。这样的策略在WO2017/108064中有所描述。

轮毂电力控制模块28位于轮毂8中,为位于叶片中的防冰系统部件提供电力分配功能。轮毂电力控制模块28接收来自电力传输模块30的输入,并将电能分配给加热设备22。轮毂电力控制模块28的精确配置不是本发明的核心,并且大体形式是常规的。然而,它应该能够选择性地将电力分配给叶片内的加热设备。

叶片电力控制模块26具有从轮毂电力控制模块28接收电力输入并在相应叶片内的电加热设备22之间分配电力的功能。因此,每个叶片电力控制模块26并入有所需的开关单元和传感器,以便选择性地激活和监测电加热设备22。

图2更详细地示出了叶片电力控制模块26和电加热设备22的特征。这里,叶片电力控制模块26包括开关单元50,该开关单元50选择性地给三个叶片加热设备22供电。

与给这些加热设备供电和控制这些电加热设备的目标有关的一个挑战是,电气特性在不同的设备之间可能会有所变化。通常,这是由于在制造过程中出现的材料差异造成的。例如,据观察,使用碳纤维基导电材料的加热垫在设备之间展现出约5-10%的电阻变化。这种变化会对每个加热设备在预先确定的施加电压下所汲取的电流具有重大影响。当考虑到整个防冰系统可能具有大约50kW或更大的额定功率汲取潜能的背景时,加热垫的5-10%的电阻变化是很显著的。这种变化通常会在设计系统时加以考虑,以确保系统不超过安全限度。然而,这将导致系统在性能上不理想,以及在应用上不均匀。

为了防范这些问题,本发明的实施例提供了一种系统和一种控制过程,它们被配置为量化和适应电气特性的变化,以确保正确的运行。

参照图2,开关单元50被显示为在系统控制器42的控制之下,因此接收来自它的控制信号输入。基于这些控制输入,开关单元50可运行以控制流向与之相连的每个加热设备22的电流。除了向开关单元50传达控制信号之外,系统控制器34还接收来自与防冰系统20相关联的感测设备的数据信号。这里,感测设备感测与电加热设备22的输入电压和电流相关联的电气参数。

从图2中可以看出,叶片电力控制模块26包括输入电流线52,和输出电流或"接地"线54。输入电流线52通过开关单元50连接到电加热设备22中的每一个的电力输入端56。为了清楚起见,图2中只标出了两个电力输入端56。电气开关57由开关单元50提供,以提供对电加热设备22中的每一个的激活的控制。在所示的实施例中,每个开关57与单个电加热设备22相关联。然而,应当注意的是,开关57也可以与一组加热设备相关联。据设想,最合适的是电子控制的半导体开关,尽管其他开关配置也是可以接受的。此时应当注意到,系统控制器34可以通过与叶片电力控制模块26的适当通信链接来控制开关57。

输出电流线54连接到每个电加热设备22的电力回流连接端58(为清晰起见,这里只显示了其中一个),因此提供了中性连接端。因此,可以理解的是,电流能够沿着输入电流线52流动,通过开关单元50,并流向加热设备的电力输入端56。从那里,电流从电力回流连接端58流向输出电流线54。

为了监测流向电加热设备22的电力,叶片电力控制模块26设置有第一电流传感器60和第二电流传感器62。此时应当指出,不需要这两个电流传感器来监测流经设备的电流,因为在输入或输出电流线52、54上的单个电流传感器就是足够的。然而,提供两个电流感测设备提供了冗余,并且也是控制系统验证两个传感器的校正功能的一种手段。

第一电流传感器60被配置和安排用来监测流经输入电流线52的电流。类似地,第二电流传感器62与输出电流线54相关联,用于监测流经输出电流线54的电流。任何合适的电流传感器/换能器都是可接受的(例如,基于霍尔效应、电感或磁阻感测原理的电流传感器/换能器)。

除了这两个电流传感器外,还提供了电压传感器70。该电压传感器被安排和配置为测量输入电流线52和输出电流线54之间的施加电压。以类似于电流传感器的方式,可以使用任何合适的电压传感器(如电阻或电容电压传感器)。

虽然这里没有显示,但应当理解的是,第一和第二电流传感器60、62以及电压传感器70被配置为与系统控制器34通信,以便向其提供关于加热设备22的性能的测量结果。为此,这些传感器可以通过有线或无线连接与系统控制器34联接。

通过提供电流传感器60、62和电压传感器70,系统控制器34能够测量流经加热设备22的实际电流,因此也能计算正在耗散的实际电功率,该实际电功率将与加热功率成比例。因此,有益的是,系统控制器34能够执行校准过程,以确定电加热设备22与基于其理论电气规格的预期功率汲取相比所汲取的实际功率。

系统控制器34被配置为运行开关单元50的每个开关57,以便激活电加热设备22中选定的电加热设备进行校准。例如,为了校准第一电加热设备22(具体由标签Pz标识),系统控制器34将把最上面的开关57配置到闭合位置,把中间的开关57和最下面的开关57配置到断开位置。由于只有一个电加热设备22被激活,所以施加的电压只在那单个开关两端,因此电流将从输入电流线52流出,通过单个开关57和电加热设备22,并流向输出电流线54。因此,系统控制器34能够监测电压传感器70和两个电流传感器60、62中的任一个,并确定电加热设备消耗的电功率(基于关系式P=VI),并且还确定电加热设备作为热能耗散的功率(基于关系式P=I

系统控制器34可以以重复的时间间隔执行校准过程。例如,该过程可以在维护事件后启动风力涡轮机时执行。替代地,该过程可以基于预先确定的时间表执行,或者根据手动触发的指令(例如通过具有风力涡轮机主控制中心的SCADA接口手动触发的指令)执行。因此,根据上述讨论,系统控制器34对电加热设备22实施动态校准过程,其中选定的加热设备可以被依次选择,以便收集相关联的电气特性的数据,通过该过程可以更有效地控制这些设备。

校准过程可以包括在单个时间段期间校准所有的电加热设备22。然而,由于这可能需要相当长的时间,因此一种选项是实施"滚动校准过程",其中系统控制器34对电加热设备22进行循环校准。

使用电加热设备22的校准电气参数,系统控制器34能够计算每个电加热设备22在用给定的供应电压激活时所汲取的电功率的准确测量结果。因此,系统控制器34可以将校准后的电气参数存储在合适的处理器内存中,以便用于与电加热设备22的安全运行有关的后续计算。

上述程序可以表示为过程流程图。因此,参照图3,可以认为系统控制器34实现了控制过程100所表达的功能,通过该控制过程,系统控制器能够更准确地确定防冰系统的电气特性,并因此能够更有效地控制防冰系统。

控制过程100开始于步骤102,在该步骤中,系统控制器34给选定的加热设备22通电。如上所述,设想一次激活电加热设备22中的一个电加热设备,以便关于该加热设备测量电压和电流。然而,应当注意的是,可以设想一种更复杂、因此更昂贵并且可能更不可靠的感测机制,该感测机制使多个电气设备同时得到分析。例如,电流和电压传感器可以安装在与每个加热设备相关联的相应电力回流连接端58上,或者安装在延伸到主电力返回线64的各个连接线58a上。

一旦选定的加热设备22被激活,系统控制器34就能在步骤104确定施加到选定的电加热设备22的电压和它所汲取的电流。适当地,这些参数可以存储在内存中供以后使用。此外,这些确定的参数可以存储在适当的日志中,因为这对加热设备的健康的长期诊断可能是有用的。

一旦与选定的电加热设备22相关联的电压和电流被确定,系统控制器34就能够在步骤106计算加热设备22的必要电气特性。例如,这可以是关于预先确定的电压的功率汲取。因此,在校准过程中,系统控制器34可以用一系列离散的施加电压激活加热设备,并确定每个电压水平下的功率汲取。

最后,系统控制器34可运行以在步骤108基于选定的电加热设备的确定特性来控制防冰系统。应当注意的是,可以针对不同的电加热设备重复该过程100。

在控制电加热设备方面,系统控制器34可以在以下非限制性用例中使用确定的电气特性:

-系统控制器34可以计算在不对供电装备产生负面影响或导致叶片内温度过高状况的情况下,电加热设备22可以被激活的最大"开启时间"。因此,计算的最大开启时间可以实现为自动复位阈值时间段,如果超过该阈值,将触发电加热设备22的闲置。

-系统控制器34还可以实现更可靠的最大功率阈值。由于系统控制器34能够计算每个电气设备的实际功率汲取,因此它能够准确地跟踪电气设备的总功率汲取,以例如确保总功率汲取不超过电力传输装置30的功率限制。

-使用校准后的电气参数,系统控制器34能够基于预先确定的施加电压为电气设备计算更准确的"开启时间",以实现设备所需的热输出。因此,如果电加热设备的结构使其汲取的功率低于其"额定"规格,那么系统控制器34就能够延长开启时间,以便为该设备提供所需的加热效果,从而改善防冰系统的运行和均匀性。

-系统控制器34可以对多个校准过程执行趋势计算,以监测电加热设备的性能。异常的读数可以通过错误日志或SCADA接口报告给运营商。

本发明已经通过讨论所示的实施例以示例的方式在上面进行了描述。上面提到了具体实施例的一些变型,但技术人员会理解,在不偏离权利要求书所定义的本发明的范围的情况下,可以对具体实施例进行其他未提及的变型和修改。

- 与风力涡轮机叶片防冰系统有关的改进

- 与风力涡轮机叶片防冰系统有关的改进