一种QFP封装的元器件返修方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于电子信息技术领域,具体涉及一种元器件返修方法。

背景技术

随着电子技术的发展,以DSP为代表的QFP封装元器件具有功能强大,体积小,重量轻,可靠性高等特点而得到了广泛的使用。但是,当QFP封装元器件出现故障需要进行返修时,由于QFP封装元器件管脚密,管脚细,精度高等特点,对返修提出了更高的技术要求。

同时,随着航空电子设备对耐盐雾、耐霉菌和耐潮湿要求的提高,大量航空印制板组件选择高强度、高耐腐蚀性、高耐潮湿性的聚氨酯树脂作为三防涂料,极大地提升了产品的可靠性。如图2所示,在产品热风返修的时候,树脂涂层极难去除,容易发生焦化现象,导致三防性能下降。返修器件周边未去除树脂漆的焊点在高温下会发生二次回流,漆层覆盖下的焊点会出现“爆锡球”、少锡、外观不良、焊点短路和焊料缺失等缺陷。在设备喷嘴离开元器件时,焊点容易冷却到焊料的熔融温度以下,可能导致焊盘被拉脱。不仅影响到被返修器件的可靠性,更对返修区域周边的器件造成了较大的影响,甚至出现返修一个器件,周边多个器件需二次、三次返修,降低了印制板组件的可靠性。

申请号201210346047.4的发明创造公开了一种LGA和BGA返修工艺,该工艺采用热风对流或者加热台对器件封装体进行加热,将LGA/BGA从PCB板上拆卸出来,用真空吸嘴或者镊子将器件封装体从PCB板上取下;在LGA/BGA的焊盘上加焊锡,将LGA/BGA贴装在PCB板上,用回流焊进行焊接,完成返修,以缩短产品的生产周期,减少浪费,降低成本。但是,该发明创造对操作人员的技术水平要求较高,同时会造成PCB板整板加热,降低PCB板的可靠性。

申请号201910135751.7的发明创造公开了一种环氧树脂涂覆元器件的返修去除工艺,该发明创造包括如下步骤:清理返修区域、非返修区域覆盖保护、解焊焊点、热风软化、去除涂覆层、剥离区域清理。但是,该发明创造对操作人员的技术水平和热风枪的性能要求较高,容易造成器件损坏或印制板焊盘脱落,造成母板损伤,增加了降低PCB板组件返修难度,降低了PCB板组件返修的合格率。

发明内容

为了克服现有技术的不足,本发明提供了一种QFP封装的元器件返修方法,通过故障定位确定要拆卸的器件,除掉三防漆、按现有设备工艺参数完成特殊过程确认的参数和与拆卸器件封装相同的加热头拆除QFP封装元器件;拆除完成后对QFP封装元器件和印制板组件上的焊盘进行清洗;用局部钢网对准印制板焊盘,并用与局部钢网尺寸相适应的刮刀刷锡膏,刷完锡膏去掉局部钢网,重新贴装QFP封装元器件;用QUICK EA-A20E BGA返修系统重新焊接QFP封装元器件,焊接后对焊点进行检查和修复,修复完后进行清洗,清洗完成后进行上电测试;本发明方法能确保PCB板组件的返修质量,保证了产品使用的可靠性,返修的成功率能够达到85%以上,PCB板组件的返修成本降低90%,技术、经济效果显著。

本发明解决其技术问题所采用的技术方案包括如下步骤:

步骤1:确定要拆卸的元器件;

要拆卸的元器件必须是完成故障定位的元器件,或焊接有缺陷的元器件,否则,不允许进行元器件的拆卸;

步骤2:除掉三防漆;

印制板组件在元器件拆卸前,采用溶剂法或热剥离法除掉需要拆卸的元器件的三防漆;

步骤3:拆除QFP封装元器件;

对需要拆卸的元器件完成除漆后,将要拆卸元器件周围的其它器件用高温胶带或铜箔进行保护处理;采用返修系统拆卸故障元器件,拆卸时返修系统加热头尺寸必须和要拆卸的元器件封装的尺寸相符;

按照用返修系统完成特殊过程确认的D1~D6温度流程段对待拆卸元器件进行加热,D6流程结束后用自动吸嘴将元器件吸起,完成元器件拆卸;

步骤4:清洗;

把电烙铁放在拆完QFP封装元器件的焊盘处加热,用吸锡器吸除焊盘的焊锡,将印制板焊盘上的焊锡清理干净;

用工业酒精清洗已经拆除的QFP封装元器件在PCB上的焊盘,清洗次数至少为a次,直至将焊盘清洗干净;

步骤5:涂锡膏;

用防静电镊子将与QFP封装元器件封装相对应的局部钢网放置到印制板的QFP封装元器件的安装位置,并与其焊盘对准;

在局部钢网上放置一定量的焊锡膏,用刮刀将焊锡膏注入局部钢网的漏孔中,注入焊锡膏的过程中,刮刀与局部钢网的角度为45~60°,完成局部钢网和焊锡膏的印刷后,将局部钢网与印制板组件分离;

步骤6:贴装QFP封装元器件;

用防静电镊子或防静电吸笔夹持或吸取新的QFP封装元器件,将QFP封装元器件的1脚或前端标志对准印制板字符前端标志,对齐两侧或四边焊盘,居中贴放,并用防静电镊子锨压元器件体顶面,使元器件引脚不小于1/2厚度浸入焊膏中,元器件引脚全部位于焊盘上;

引脚间距小于0.65mm以下的窄间距器件在b倍台式放大镜下贴装;

步骤7:焊接QFP封装元器件;

用返修系统D1~D6温度流程段对元器件进行加热,D1~D6共6个温度流程段结束后完成焊接过程;

步骤8:QFP封装元器件焊接后检查及修复;

去除完成焊接的QFP封装元器件周围的其它器件保护用的高温胶带或铜箔,在10倍台式放大镜或放大倍数大于b倍的电子显微镜下对焊接的QFP封装元器件管脚进行检查,要求QFP封装元器件安装的方向与图纸相符;QFP封装元器件管脚焊点如果有锡珠、管脚连接缺陷时,采用手工补焊的方式消除焊接缺陷;

步骤9:清洗;

检查焊点合格后,用工业酒精清洗完成焊接的QFP封装元器件以及管脚和焊点,至少清洗三次直至清洗干净;清洗完成后用b倍台式放大镜或大于b倍的电子显微镜对焊接的器件进行最终观察;

步骤10:上电测试和补三防漆;

清洗完成c分钟后,进行上电测试,测试合格后,对新焊接的QFP封装元器件的表面及管脚补涂三防漆;涂完三防漆d小时后允许进行后续工作。

优选地,所述返修系统为QUICK EA-A20E BGA返修系统。

优选地,所述a=3,b=10,c=15,d=24。

本发明的有益效果如下:

本发明创造实现了QFP封装的元器件(同样适用SOIC、CHIP、QFN、BGA等封装)返修,返修过程采用局部加热,每个元器件的返修加热温度都经过特殊过程确认,加热过程稳定可控,不受人为因素影响,杜绝了由于热风枪和人为因素造成在拆卸过程中印制板组件焊盘脱落或印制板组件拆焊器件周围的其它器件损坏而导致拆、焊过程造成PCB组件的损伤的问题。杜绝了印制板组件在拆卸过程中出现焊盘脱落等问题,提高了QFP封装元器件返修的成功率,降低了PCB组件的返修成本。与现有技术相比,本发明方法能确保PCB板组件的返修质量,保证了产品使用的可靠性,返修的成功率能够达到85%以上,PCB板组件的返修成本降低90%,技术、经济效果显著。

附图说明

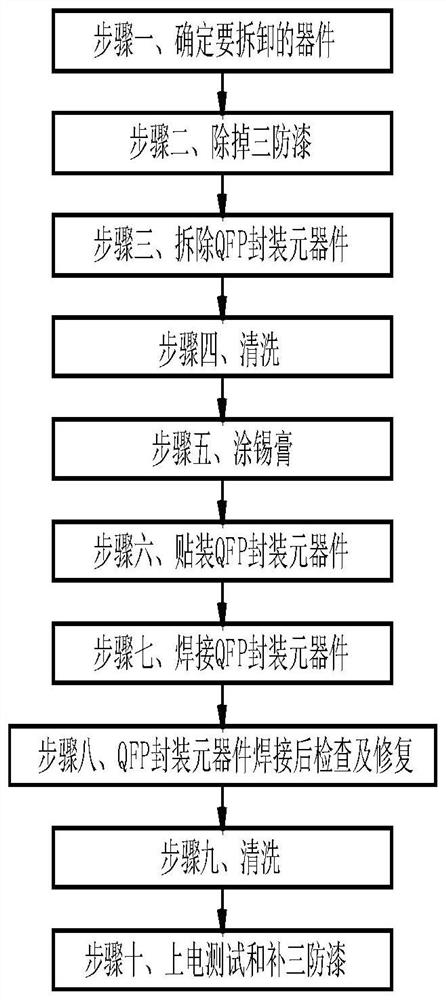

图1为本发明返修方法原理框图。

图2为现有技术返修原理框图。

图3为本发明局部钢网外形图。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

如图1所示,一种QFP封装的元器件返修方法,包括如下步骤:

步骤一、确定要拆卸的器件;

要拆卸的器件必须是完成故障定位的器件,或焊接有缺陷的器件,否则,不允许进行电子元器件的拆卸。

步骤二、除掉三防漆;

印制板组件在电子元器件拆卸前,应采用溶剂法或热剥离法除掉需要拆卸的元器件的三防漆,在除漆过程中要防止使用工具不当而损坏印制板及电子元器件。

步骤三、拆除QFP封装元器件;

对需要拆卸的器件完成除漆后,将要拆卸器件周围的其它器件用高温胶带或铜箔进行保护处理。采用QUICK EA-A20E BGA返修系统拆卸故障元器件,拆卸时原则上返修系统加热头尺寸必须和要拆卸的芯片封装的尺寸相符。

按照用QUICK EA-A20E BGA返修系统完成特殊过程确认的D1~D6温度流程段进行加热,D1~D6共6个温度流程段的温度必须进行试验验证和特殊过程确认,拆卸过程必须保证器件和印制板不会出现损坏;D6流程结束后用自动吸咀将芯片吸起,完成器件拆卸。

步骤四、清洗;

把电烙铁放在拆完QFP封装元器件焊盘处加热,用吸锡器吸除焊盘的焊锡,将印制板焊盘上的焊锡清理干净。

用工业酒精清洗已经拆除的QFP封装元器件在PCB上的焊盘,清洗次数为三次,将焊盘清洗干净。

步骤五、涂锡膏;

用防静电镊子将与QFP元器件封装相对应的局部钢网放置到印制板的QFP元器件的安装位置,并与其焊盘对准,需要时,可以在钢网和印制板组件之间采取定位措施。钢网如图3所示。

根据需要在局部钢网上放置一定量的焊锡膏,所述局部钢网为QFP封装元器件的返修专用工装,其外形为方形,焊锡膏的投入量应根据刮刀的长度加入。用刮刀将焊锡膏注入局部钢网的漏孔中,注入焊锡膏的过程中,刮刀与局部钢网的角度为45~60°,完成局部钢网和焊锡膏的印刷后,将局部钢网与印制板组件分离,局部钢网的分离速度应尽量地慢些,防止出现焊膏粘连。

步骤六、贴装QFP封装元器件;

用防静电镊子或防静电吸笔夹持或吸取新领取的QFP封装元器件,将QFP封装元器件的1脚或前端标志对准印制板字符前端标志,对准标志,对齐两侧或四边焊盘,居中贴放,并用防静电镊子轻轻锨压器件体顶面,使元件引脚不小于1/2厚度浸入焊膏中,要求元件引脚全部位于焊盘上。引脚间距小于0.65mm以下的窄间距器件应在10倍台式放大镜下贴装。

步骤七、焊接QFP封装元器件;

用QUICK EA-A20E BGA返修系统D1~D6温度流程段进行加热,D1~D6共6个温度流程段的温度必须是经过特殊过程确认的QFP封装元器件的专用温度曲线,焊接过程必须保证QFP封装元器件和印制板组件之间焊接良好;同时不造成QFP封装元器件损坏,同时不会造成印制板出现分层或其它状态的损坏。D1~D6共6个温度流程段结束后完成焊接过程。

步骤八、QFP封装元器件焊接后检查及修复;

去除完成焊接的QFP封装元器件周围的其它器件用高温胶带或铜箔,在10倍台式放大镜或放大倍数更大的电子显微镜下对焊接的QFP封装元器件管脚进行检查,要求QFP封装元器件安装的方向与图纸相符;QFP封装元器件管脚焊点光亮平滑,无交联、毛刺、锡瘤、裂缝等。QFP封装元器件管脚焊点如果有锡珠,管脚连接等缺陷时,采用手工补焊的方式消除焊接缺陷。

步骤九、清洗;

补焊完成并检查焊点合格后,用工业酒精清洗完成焊接的QFP封装元器件以及管脚和焊点,需要清洗三次直至清洗干净;清洗完成后10倍台式放大镜或放大倍数更大的电子显微镜对焊接的器件进行最终观察。

步骤十、上电测试和补三防漆;

清洗完成15min后,进行上点测试,测试合格后,对新焊接的QFP封装元器件的表面及管脚补涂三防漆;涂完三防漆24h后才允许进行后续工作。

- 一种QFP封装的元器件返修方法

- 一种LTCC封装电路返修工装及其返修方法