一种基于高速开关阀五模式切换的气压控制系统和方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及一种基于高速开关阀五模式切换的气压控制系统和控制方法,属于气动伺服控制领域。

背景技术

气动技术以压缩空气为工作介质进行能量与信号的传递与控制,是实现生产自动化的一门重要技术。气动控制阀是对气体压力实现高精度控制及快速响应的关键。相较于传统的气动比例及伺服阀,气动高速开关阀具有抗污染能力强,价格便宜以及无需数/模转换模块等诸多优点,被越来越多地应用于气体压力控制系统。在基于高速开关阀的气体压力控制系统中,一般采用脉宽调制(Pulse Width Modulation,PWM)技术,来实现高速开关阀近似比例控制的功能。通常采用两个二位二通高速开关阀,对进气过程和排气过程分别进行控制,因此需要对进气阀和排气阀的开启/关闭状态进行合理切换。

传统的非增压式切换策略是通过比较压力设定值与反馈值的大小来划分两种工作模式:当压力设定值大于压力反馈值时,进气阀接收PWM信号开启而排气阀完全关闭;当压力设定值小于压力反馈值时,进气阀完全关闭而排气阀接收PWM信号开启。由于进气阀和排气阀处于PWM信号的控制下,无法完全打开,因此充气和排气速率始终无法达到最大,造成压力响应速度较慢。而且由于稳态误差的存在,即使当压力反馈值与压力设定值十分接近时,控制器的输出也不可能为0,因此进气阀和排气阀会处于频繁切换的状态,造成大量气体浪费。此外由于高速开关阀开启/关闭响应时间的存在,采用PWM控制技术存在较大的控制死区、饱和区以及非线性区,导致压力控制精度较低。

发明内容

本发明针对传统非增压式切换策略造成的压力响应速度慢、气体损耗大和控制精度低的问题,公开一种基于高速开关阀五模式切换的气压控制系统和控制方法,目的提高气体压力控制的响应速度及控制精度,降低气体损耗。

本发明的目的是通过以下技术方案来实现的:

一种基于高速开关阀五模式切换策略的气体压力控制系统,包含气源、压力容腔、进气阀、排气阀、压力传感器和控制器。进气阀的进气口与气源相连,进气阀的出气口与压力容腔相连,排气阀的进气口与压力容腔相连,排气阀的出气口与大气环境相通,在压力容腔的容腔壁上安装压力传感器,压力传感器对被控容腔内的气体压力进行测量并输出给控制器,控制器的两路PWM信号输出端分别与进气阀和排气阀的信号输入端相连。

本发明在保留传统非增压式切换策略中慢速进气和慢速排气模式上,增加了快速进气、快速排气和全部关闭模式,共计五种不同的工作模式。在两个快速进气或排气模式下,对应高速开关阀完全打开,不受PWM信号的控制,以提升压力的响应速度。当压力反馈值十分接近于压力设定值时,系统进入全部关闭模式,进气阀和排气阀均完全关闭,以减少两阀工作状态的频繁切换造成的气体浪费。

判断系统具体处于哪个工作模式,则由压力误差e和压力误差的变化率ec通过计算得到。

当压力误差e的绝对值小于等于系统允许的最大误差ε时,系统进入全部关闭模式,避免高速开关阀的频繁切换,同时节省气体的消耗。

当压力误差e的绝对值大于系统允许的最大误差ε时,需通过压力误差e的切换隶属度函数确定其隶属度U

式中,a代表压力误差e的取值上限,b代表压力误差的变化率ec的取值上限。

当e>ε且δ

当e>ε且δ

当e<-ε且δ

当e<-ε且δ

在慢速进气/排气段设计扩张状态观测器,对高速开关阀PWM控制技术中阀的输出流量与PWM占空比间存在的非线性、气体的可压缩性以及容腔内的气体温度变化等不确定非线性因素进行估计,并在非线性误差反馈控制律的设计中对这些不确定非线性进行补偿,从而有效解决PWM控制中存在的非线性区对于控制精度提升的瓶颈问题。

在慢速进气段和慢速排气段所用的非线性误差反馈控制律为:

式中,m为控制器的增益,z

式中,α为一可调参数并且满足0<α<1,δ为另一可调参数,决定着此函数非线性区间的范围。

为了获得估计值z

式中,x

有益效果:

1、本发明通过五模式切换策略最大限度地利用了开关阀的常开时间,提高了压力响应速度,减少两个高速开关阀的工作状态频繁切换造成的气体浪费。

2、本发明通过扩张状态观测器以及非线性误差反馈控制律,对PWM控制中存在的非线性区进行有效补偿,提高了压力控制精度。

附图说明

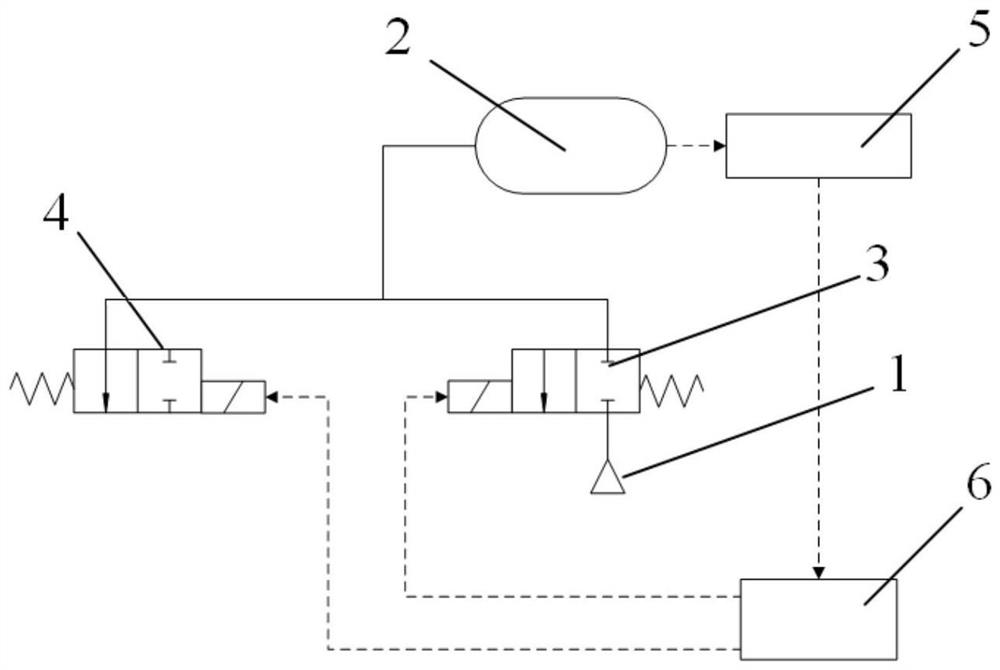

图1是基于高速开关阀五模式切换的气压控制系统结构示意图;

图2是压力误差e和压力误差的变化率ec的切换隶属度函数曲线;

附图标记:

1-气源、2-压力容腔、3-进气阀、4-排气阀、5-压力传感器、6-控制器。

具体实施方式

下面将结合附图和实施例对本发明加以详细说明。同时也叙述了本发明技术方案解决的技术问题及有益效果,需要指出的是,所描述的实例仅旨在便于对本发明的理解,而对其不起任何限定作用。

如图1所示,基于高速开关阀五模式切换的气压控制系统,其结构包含气源1、压力容腔2、进气阀3、排气阀4、压力传感器5、控制器6。进气阀3的进气口与气源1相连,进气阀3的出气口与压力容腔2相连,排气阀4的进气口与压力容腔2相连,排气阀4的出气口与大气环境相通,在压力容腔2的容腔壁上安装压力传感器5,压力传感器5对被控容腔2内的气体压力进行测量并输出给控制器6,控制器6的两路PWM信号输出端分别与进气阀3和排气阀4的信号输入端相连。

所述气源1提供的气源压力为1.0Mpa;所述压力容腔2容积为250ml;所述进气阀3、排气阀4采用二位二通电磁高速开关阀,其开关频率可以达到100Hz;所述压力传感器的量程为1.0Mpa,输出电压信号为0-10V;所述控制器为一种具有AD采集功能、PWM信号输出功能的嵌入式控制器(ARM微控制器S32K142)。气体压力控制系统的压力设定值为600kPa。

采用基于高速开关阀五模式切换的气体压力控制方法的工作过程描述如下:根据压力误差e和压力误差的变化率ec将两个阀的工作状态分为5种不同的工作模式,如表1所示,分为快速进气段、慢速进气段、完全关闭段、慢速排气段和快速排气段。在两个快速段将进气或排气高速开关阀完全打开而不使其处于PWM信号的控制下,以提升压力的响应速度。当压力反馈值十分接近于压力设定值时,使系统进入全部关闭段,将进气阀和排气阀均完全关闭,以减少高速开关阀工作状态的频繁切换造成的气体浪费。

表1五模式切换策略

采用基于高速开关阀五模式切换的气体压力控制方法在实施时的具体步骤:

第1步,计算压力误差e的大小,当压力误差e的绝对值小于等于系统允许的最大误差ε时,系统进入全部关闭模式,避免高速开关阀的频繁切换,同时节省气体的消耗。实施过程中ε=5。

第2步,当压力误差e的绝对值大于系统允许的最大误差ε时,需通过公式(1)和公式(2),确定压力误差e和压力误差的变化率ec对应的隶属度U

根据公式(3)计算快速段和慢速段的输出强度系数δ

δ

第3步,当e>ε且δ

第4步,当e>ε且δ

在慢速进气模式和慢速排气模式所用的非线性误差反馈控制律为:

fal()的表达式为:

为了获得估计值z

实施过程中,m=10.5,b

气体压力稳态误差小于2kPa,过渡过程时间小于0.2s,高速开关阀工作状态的切换频率明显降低。

以上所述的具体描述,对发明的目的、技术方案和有益效果进行进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于高速开关阀五模式切换的气压控制系统和方法

- 基于高速开关阀气压平衡调控策略的敏捷位置控制系统和方法